- •1. Назначение, область применения и краткое описание изделия

- •Энерго-кинематический расчет привода и выбор электродвигателя.

- •Коэффициент полезного действия привода:

- •3. Силовой расчет механизма

- •3.1. Выбор материала и термообработки

- •3.5. Определение окружной скорости зубчатых колес

- •3.6. Выбор степени точности зубчатых колес

- •3.7. Проверочные расчеты зубчатой передачи

- •3.7.1. Расчеты на контактную выносливость

- •3.7.2. Расчет на выносливость по напряжениям изгиба

- •3.8. Определение усилий и зацеплений

3. Силовой расчет механизма

3.1. Выбор материала и термообработки

Основным материалом для изготовления зубчатой пары примем сталь 45. Термообработка колеса – улучшение, твердость НВ 180…207. Термообработка шестерни – улучшение, твердость поверхности HB 207…250.

Общее время работы привода:

t = Lh Kсут Кгод 365 24,

где Lh = 5 лет – срок службы, в годах;

Ксут. = 0,26 – коэффициент суточного использования;

К год. = 0,7 – коэффициент годового использования.

t = 5 0,26 0,7 365 24 = 7971,6 ч.

Суммарное число циклов перемены напряжения:

для

шестерни:

![]() млрд.

циклов;

млрд.

циклов;

для

колеса:

![]() млн.

циклов.

млн.

циклов.

Так

как нагрузка постоянная, то эквивалентное

число циклов перемены напряжения

![]() ,

т.е.

,

т.е.

![]() млрд.циклов;

млрд.циклов;

![]() млн.

циклов. Как для шестерни, так и для колеса

млн.

циклов. Как для шестерни, так и для колеса

![]() ,

т.е. эквивалентное число циклов перемены

напряжения больше базового. Поэтому

коэффициент долговечности принимаем

,

т.е. эквивалентное число циклов перемены

напряжения больше базового. Поэтому

коэффициент долговечности принимаем

![]() и

и

![]() .

.

Тогда допускаемые контактные напряжения будут равны

для

шестерни:

![]() 481,8

МПа;

481,8

МПа;

для

колеса:

![]() 418,2МПа.

418,2МПа.

В

качестве допускаемого контактного

напряжения при расчете принимаем

допускаемое контактное напряжение

колеса, так как оно меньше, т.е.

![]() МПа.

МПа.

Допускаемое

напряжение изгиба для углеродистой

стали 45 с термообработкой улучшением

коэффициент безопасности

![]() предел выносливости при изгибе зубьев

шестерни

предел выносливости при изгибе зубьев

шестерни

![]() МПа;

при изгибе зубьев колеса

МПа;

при изгибе зубьев колеса

![]() МПа.

МПа.

Так

как нагрузка постоянная,

Так

как нагрузка постоянная,

![]() млрд.

циклов,

млрд.

циклов,

![]() млн.

циклов. Как для шестерни, так и для колеса

млн.

циклов. Как для шестерни, так и для колеса

![]() ,

т.е. эквивалентное число циклов перемены

напряжений больше базового. Поэтому

коэффициенты долговечности принимаем

,

т.е. эквивалентное число циклов перемены

напряжений больше базового. Поэтому

коэффициенты долговечности принимаем

![]() и

и

![]() .

.

Тогда допускаемые напряжения изгиба будут равны

для

шестерни:

![]() 236,5

МПа;

236,5

МПа;

для

колеса:

![]() 200,5

МПа.

200,5

МПа.

3.2. Выбор угла наклона зубьев

Принимаем β=25°.

3.3. Выбор коэффициента ширины зубчатого венца

Для

наших условий (твердость зубьев HB<350,

постоянная нагрузка) принимаем

![]() .

.

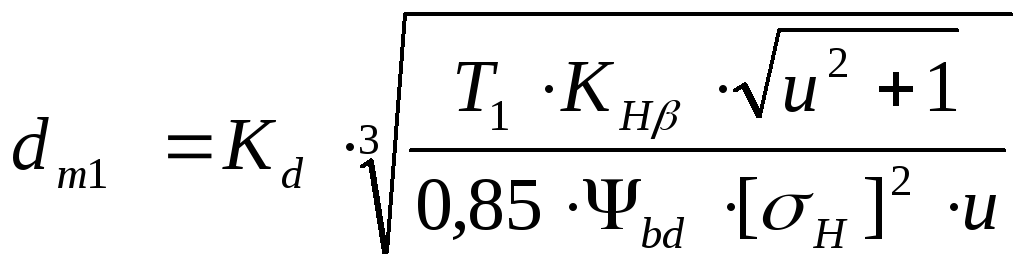

3.4. Проектный расчет на контактную прочность

3.4.1. Определение предварительного значения среднего делительного диаметра шестерни

Выбираем

значение коэффициента неравномерности

распределения нагрузки по ширине венца

![]() (считая,

что опорами валов служат роликовые

подшипники качения).

(считая,

что опорами валов служат роликовые

подшипники качения).

Средний делительный диаметр шестерни будет равен

=

=![]() =52,18

мм.

=52,18

мм.

3.4.2. Определение ширины зубчатого венца

Ширина

зубчатого венца

![]() .

Примем 26 мм.

.

Примем 26 мм.

3.4.3. Определение внешнего окружного модуля

Внешний

окружной модуль

![]() мм.

Примем стандартное значение модуля

мм.

Примем стандартное значение модуля

![]() мм.

мм.

3.4.4. Определение предварительных значений углов делительных конусов

Предварительное значение углов делительных конусов:

колеса

![]() 68°36`

68°36`

шестерни

![]() 90°

– 68°36`= 21°24`

90°

– 68°36`= 21°24`

3.4.5. Определение предварительного значения внешнего делительного диаметра шестерни

Предварительное значение внешнего делительного диаметра шестерни

![]() 52,18+26

52,18+26![]() sin21°24`=60,85

мм.

sin21°24`=60,85

мм.

3.4.6. Определение чисел зубьев

Число зубьев шестерни:

![]() .

Примем

.

Примем

![]()

колесо:

![]() 21

21![]() 2,52=52,92.

Примем

2,52=52,92.

Примем

![]()

3.4.7. Определение основных геометрических параметров передачи

Внешнее конусное расстояние

![]() 85,51

мм.

85,51

мм.

Среднее конусное расстояние

![]() 85,51

– 0,5

85,51

– 0,5![]() 26=72,51

мм

26=72,51

мм

Углы делительных конусов:

шестерни

![]() 21°51`

21°51`

колеса

![]() 90°

–21°51`=68°09`

90°

–21°51`=68°09`

Внешние делительные диаметры:

шестерни

![]() 3·21=63

мм

3·21=63

мм

колеса

![]() 159 мм

159 мм

Средние делительные диаметры:

шестерни

![]() мм

мм

колеса

![]() мм

мм

Средний нормальный модуль

![]() 2,35

мм

2,35

мм

Внешняя высота головки зуба

![]() 2,72

мм

2,72

мм

Внешняя высота ножки зуба

![]() 1,2·3·0,91=3,28

мм

1,2·3·0,91=3,28

мм

Внешняя высота зуба

![]() 2,72+3,28=6,00

мм

2,72+3,28=6,00

мм

Внешний диаметр вершин зубьев:

шестерни

![]() 63+2·2,72·cos21°51`=126

мм

63+2·2,72·cos21°51`=126

мм

колеса

![]() 159+2·2,72·

cos68°09`=161,59 мм

159+2·2,72·

cos68°09`=161,59 мм

Угол головки зуба

![]()

Угол ножки зуба

![]()

Углы конусов вершин:

шестерни

![]() 21°51`

+ 1°56`=23°47`

21°51`

+ 1°56`=23°47`

колеса

![]() 68°09`

+ 2°19`=70°28`

68°09`

+ 2°19`=70°28`

Углы конусов впадин:

шестерни

![]() 21°51`–2°19`=19°32`

21°51`–2°19`=19°32`

колеса

![]() 70°28`

– 2°19`=68°09`

70°28`

– 2°19`=68°09`