- •Содержание

- •1. Описание работы машины и исходные данные к проектированию

- •Рычажный механизм

- •Зубчатая передача

- •Кулачковый механизм

- •2. Исследование динамики машинного агрегата

- •3. Динамика машинного агрегата

- •3.1 Постановка задачи динамического синтеза и анализа машинного агрегата

- •3.2 Структурный анализ рычажного механизма

- •3.3 Метрический синтез определение размеров звеньев рычажного механизма

- •3.4. Определение кинематических характеристик.

- •3.4.1 Графический метод решения задачи

- •3.4.1.1 Построение плана положений механизма

- •3.4.1.2. Построение плана аналогов скоростей

- •3.4.1.3 Расчет кинематических характеристик графическим методом

- •3.4.2 Аналитический метод решения задачи

- •3.4.2.1. Составление схемы алгоритма аналитический решения задачи

- •3.4.2.2. Расчёт кинематических характеристики в одном положении.

- •3.5 Выбор динамической модели

- •3.6 Построение индикаторной диаграммы двс и расчёт движущей силы для всех 13 положений механизма

- •3.7 Состовление схемы алгоритма расчета приведенного момента движущих сил и расчет в одном конкретном положении.

- •3.8 Состовление схемы алгоритма расчёта переменной составляющей приведенного момента инерции и состовляющих. Расчёт и состовляющих и расчёт контрольных положений

- •3.9 Составление схемы алгоритма по определению постоянной составляющей приведенного момента инерции по методу Мерцалова

- •3.10 Определение закона движения звена приведения

- •3.11 Схема алгоритма программы

- •3.12 Построение кинематических диаграмм движения ползуна

- •3.13 Построение графиков кинематических характеристик рычажного механизма

- •3.14 Построение графика переменной составляющей приведенного момента инерции

- •Построение графика приведенных моментов движущих сил и сил сопротивления.

- •3.16 Построение графика изменения работы движущих сил и сил сопротивления.

- •3.17 Построение графика изменения кинетической энергии машины.

- •3.18 Построение графика изменения угловой скорости и углового ускорения кривошипа.

- •3.19 Определение массы маховика и его параметров

- •3.20 Анализ и выводы по разделу

- •4. Динамический анализ рычажного механизма

- •4.1 Задачи динамического анализа и методы их решения

- •4.2 Кинематический анализ рычажного механизма

- •4.2.1 Построение плана положения механизма

- •4.2.2 Построение плана скоростей всех точек и звеньев механизма.

- •4.2.3 Построения планов ускорений.

- •4.4.3 Определение параметров реакций во всех кинематических парах данной группы

- •4.4.4 Построение планов положения механизма 1-го класса с указанием сил, действующих на звено 1

- •4.4.5 Определение уравновешивающего момента

- •4.4.6 Построение плана сил входного звена

- •4.5 Подготовка исходных данных для расчёта на эвм

- •4.6 Построение годографа реакции

- •4.7 Построение годографа реакции

- •4.9 Построение годографа реакции

- •4.10 Построение графика реакции

- •4.11 Анализ построенных годографов и графиков

- •4.12 Выводы по разделу

- •5.3. Составление схемы алгоритма расчёта кинематических характеристик толкателя

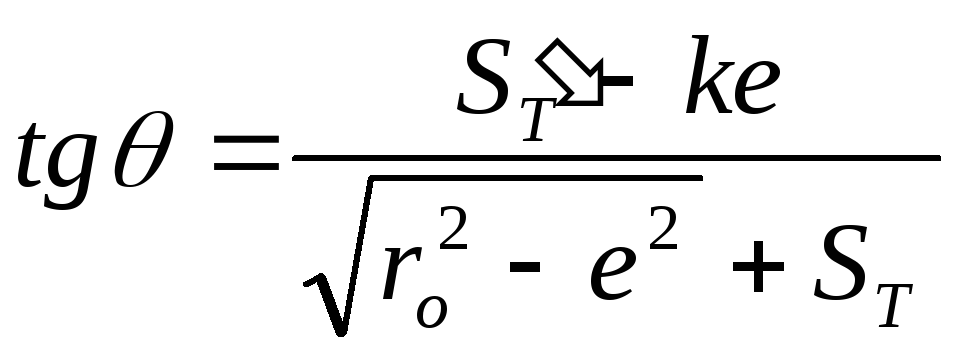

- •Аналог скорости движения толкателя определяется по уравнению:

- •5.4. Расчет значений перемещения толкателя, его аналогов скорости и ускорения для 2-х контрольных положений.

- •Аналог скорости движения толкателя определяется по уравнению:

- •Кинематические характеристики получены для фазового угла:

- •5.5 Построение совмещенной упрощенной диаграммы и определение основных размеров механизма

- •5.6 Составление схемы алгоритма расчета полярных и декартовых координат центрового профиля кулачка

- •5.7 Подготовка исходных данных для эвм. Расчет на эвм.

- •5.8 Построение кинематической диаграммы движения толкателя а) Кинематическая диаграмма перемещения толкателя

- •Б) Кинематическая диаграмма аналога скорости толкателя:

- •В) Кинематическая диаграмма аналога ускорения толкателя.

- •5.9 Построение полной совмещенной диаграммы и определение уточненных значений основных размеров механизма

- •5.10 Построение профиля кулачкового механизма.

- •5.10.1. Построение центрового профиля кулачка.

- •5.11 Расчет полярных и декартовых координат центрового профиля кулачка в двух контрольных положениях

- •5.12 Определения радиуса ролика толкателя, построение действительного профиля кулачка

- •5.14 Выводы по разделу

- •Заключение

5.9 Построение полной совмещенной диаграммы и определение уточненных значений основных размеров механизма

Построение полной

совмещенной диаграммы выполняем в

масштабном коэффициенте

![]() .

Из точки М проводим дугу

.

Из точки М проводим дугу

радиусом

равным длине коромысла. Используя

зависимость

![]() ,

разбиваем дугу на отрезки и проводим

лучи, изображающие толкателя

в различных положениях. На лучах,

используя зависимость

,

разбиваем дугу на отрезки и проводим

лучи, изображающие толкателя

в различных положениях. На лучах,

используя зависимость

![]() ,

откладываем отрезки S

для фазы удаления в направлении к точке

М, для фазы возвращения противоположно.

Отложив все значения S,

соединяем их плавной кривой. В третьем

и двадцать четвертом положениях проводим

перпендикуляры к отрезкам, от которых

под углом

,

откладываем отрезки S

для фазы удаления в направлении к точке

М, для фазы возвращения противоположно.

Отложив все значения S,

соединяем их плавной кривой. В третьем

и двадцать четвертом положениях проводим

перпендикуляры к отрезкам, от которых

под углом

![]() проводим лучи до получения заштрихованной

области. Тогда точка Е является центром

вращения кулачка минимальных размеров.

По построенной полной совмещенной

диаграмме находим основные размеры

механизма:

проводим лучи до получения заштрихованной

области. Тогда точка Е является центром

вращения кулачка минимальных размеров.

По построенной полной совмещенной

диаграмме находим основные размеры

механизма:

![]()

![]()

5.10 Построение профиля кулачкового механизма.

5.10.1. Построение центрового профиля кулачка.

Построение

осуществляем методом обращенного

движения, используя график

![]() и

полученные

выше основные размеры механизма. Выбираем

масштабный

коэффициент построения

и

полученные

выше основные размеры механизма. Выбираем

масштабный

коэффициент построения

![]() .

.

![]()

![]()

Указываем

центр

вращения

кулачка Е, из которого проводим окружность

радиуса Ro.

Затем из точки Mi

- центра вращения коромысла радиусом

1к

проводим дугу до пересечения

с окружностью радиусом R.

Точка

пересечения их Gi

определяет положение центра ролика

толкателя, соответствующее началу фазы

удаления. Из центра Е проводим

концентрические дуги через точки G,

G3...G26,

отложенные согласно графику

![]() .

От

линии центров ЕМ, в сторону, противоположную

вращению кулачка, откладываем фазовые

углы фу,

фдс,

фв.

Согласно графику

.

От

линии центров ЕМ, в сторону, противоположную

вращению кулачка, откладываем фазовые

углы фу,

фдс,

фв.

Согласно графику

![]() делим дуги максимального радиуса,

стягивающие углы

делим дуги максимального радиуса,

стягивающие углы

![]() .

Полученные точки Мь

М2...М26

определяют положение центра вращения

коромысла в обращенном движении. Для

определения положения второй точки

толкател

G

в обращенном движении из точек М1,

М2…

М26

радиусом, равным длине коромысла

.

Полученные точки Мь

М2...М26

определяют положение центра вращения

коромысла в обращенном движении. Для

определения положения второй точки

толкател

G

в обращенном движении из точек М1,

М2…

М26

радиусом, равным длине коромысла

![]() ,

делаем засечки по соответствующим

концентрическим

дугам. Соединив плавной кривой полученные

точки получим центровой

профиль кулачка на фазах удаления и

возвращения. На фазе дальнего стояния

профиль кулачка очерчиваем дугой

максимального радиуса, на фазе ближнего

стояния - дугой минимального радиуса

Ro.

,

делаем засечки по соответствующим

концентрическим

дугам. Соединив плавной кривой полученные

точки получим центровой

профиль кулачка на фазах удаления и

возвращения. На фазе дальнего стояния

профиль кулачка очерчиваем дугой

максимального радиуса, на фазе ближнего

стояния - дугой минимального радиуса

Ro.

5.11 Расчет полярных и декартовых координат центрового профиля кулачка в двух контрольных положениях

Расчет полярных и декартовых координат центрового профиля кулачка в двух контрольных положениях проводим по формулам:

Полярный радиус–![]()

Полярный угол

–![]()

Рисунок 5.3 Схема кулачкового механизма

Производим расчёт полярных координат для одной точки на удалении и на возвращении:

- на удалении при

![]()

![]()

-

на возвращении при

-

на возвращении при

![]()

![]()

Графический строим

центровой профиль кулачка в позиции 5

листа 3 методом обращённого движения,

откладывая углы

![]() противоположно

вращению

противоположно

вращению

![]() .

.

Определяем графически полярные координаты для контрольных точек:

-на

удалении для

![]()

![]()

![]()

- на возвращении

при

![]()

![]()

![]()

5.12 Определения радиуса ролика толкателя, построение действительного профиля кулачка

Главным этапом синтеза кулачкового механизма является построение профиля кулачка, в основу которого положен метод обращенного движения. Суть этого метода заключается в том, что всем звеньям механизма условно сообщается дополнительное вращение с угловой скоростью, равной угловой скорости кулачка, направленной в обратную сторону. Тогда кулачок остановится, а стойка вместе с толкателя придет во вращательное движение вокруг центра кулачка О с угловой скоростью - к. Кроме того, толкатель будет совершать ещё движение относительно стойки по закону, который определяется профилем кулачка.

Из центра О проводим окружности радиусами rmin и lАВ. Определяем положение центра ролика коромысла, для чего из точки А радиусом, равным длине толкателя, проводим дугу до пересечения с окружностью радиуса rmin. Точка пересечения В0 и есть положение центра ролика коромысла, соответствующее началу удаления. На траекторию точки В толкателя наносим разметку её согласно диаграмме S(). Получаем точки В1, В2, В3…В6.

Для определения действительного профиля кулачка необходимо определить радиус ролика. Радиус ролика должен быть меньше максимального радиуса кривизны min центрового (теоретического) профиля кулачка:

Из конструктивных соображений радиус ролика не рекомендуется принимать больше половины минимального радиуса: rp (0,4 0,5)rmin

Принимаем радиус

ролика равным

![]() =0.0067м.

=0.0067м.

Для построения действительного профиля из точек 1-26 проводим внутрь кулачка дуги равные радиусу ролика. Плавной линией соединяем вершины данных дуг и получим искомый профиль.

5.13 Определение угла давления и построение графика зависимости угла давления от угла поворота кулачка.

Определение угла давления и построение графика зависимости угла давления от угла поворота кулачка

Масштабный

коэффициент построения принимаем

![]()

|

|

|

|

|

|

1 |

-25 |

|

-25 |

|

2 |

-6,9 |

|

-6,9 |

|

3 |

8,4 |

|

8,4 |

|

4 |

18,4 |

|

18,4 |

|

5 |

23,7 |

|

23,7 |

|

6 |

25,6 |

|

25,6 |

|

7 |

25 |

|

25 |

|

8 |

22,5 |

|

22,5 |

|

9 |

18,3 |

|

18,3 |

|

10 |

12,6 |

|

12,6 |

|

11 |

5,1 |

|

5,1 |

|

12 |

-3,9 |

|

-3,9 |

|

13 |

-14,5 |

|

-14,5 |

|

14 |

-14,5 |

1 |

-14,5 |

|

15 |

-21,7 |

|

-21,7 |

|

16 |

-28,7 |

|

-28,7 |

|

17 |

-35,4 |

|

-35,4 |

|

18 |

-41,9 |

|

-41,9 |

|

19 |

-48,3 |

|

-48,3 |

|

20 |

-54,4 |

|

-54,4 |

|

21 |

-53,2 |

|

-53,2 |

|

22 |

-51,1 |

|

-51,1 |

|

23 |

-47,8 |

|

-47,8 |

|

24 |

-42,7 |

|

-42,7 |

|

25 |

-35,3 |

|

-35,3 |

|

26 |

-25 |

|

-25 |

Угол

давления в механизма определяем

,

где k=1

(вращение кулачка против часовой

стрелки), сещение е

берётся

с «+», т.к. толкатель расположен справа

от центра врщения кулачка.

,

где k=1

(вращение кулачка против часовой

стрелки), сещение е

берётся

с «+», т.к. толкатель расположен справа

от центра врщения кулачка.

График

зависимости угла давления

![]() от

от

![]() позволяет определить наличие замыкания

в механизме. Условие отсутствия замыкания

следующее:

позволяет определить наличие замыкания

в механизме. Условие отсутствия замыкания

следующее:![]() .

В нашем случае данное условие не

выполняется, т.е. замыкание присутствует.

.

В нашем случае данное условие не

выполняется, т.е. замыкание присутствует.