- •Цикл жизни системы

- •Правильный выбор материалов гарантирует стойкость к коррозии

- •Коррозия - конструкторские ловушки

- •Испытание и ресурсы

- •Коррозия - конструкторские подходы

- •Fe, Pb, Sn, углеродистые стали,

- •Ni, Cr, хромистые, хромоникелевые стали,

- •Ag, Cu, медно-никелевые сплавы.

- •Стальные заклепки на медной пластине после пребывания в 3% растворе хлорида натрия в течение 10 месяцев

- •Медные заклепки на стальной пластине после пребывания 3% растворе хлорида натрия в течение 6 месяцев

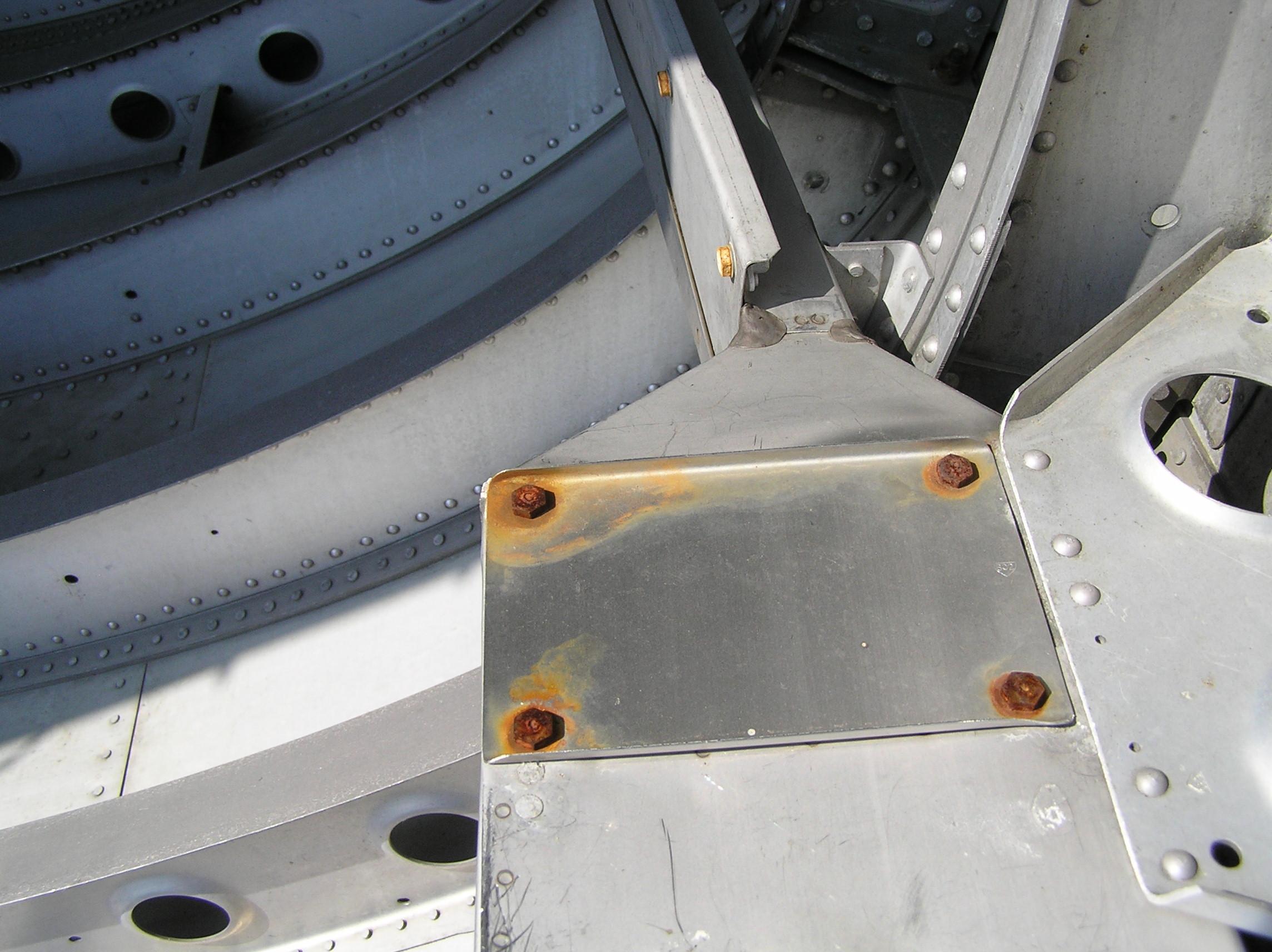

Стальные заклепки на медной пластине после пребывания в 3% растворе хлорида натрия в течение 10 месяцев

Медные заклепки на стальной пластине после пребывания 3% растворе хлорида натрия в течение 6 месяцев

Как избежать или минимизировать гальваническую коррозию

А) Наиболее действенный способ:

Избегать соединения несовместимых материалов, т.е. металлов, далеко отстоящих друг от друга в гальванических сериях;

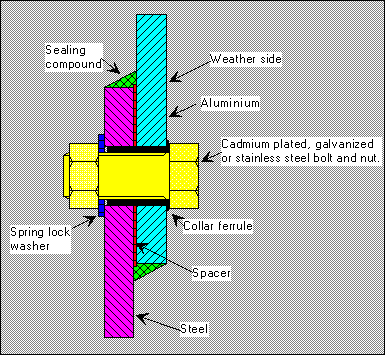

Б) Электрически изолировать разнородные металлы друг от друга.

Если трудно или невозможно избежать металлических контактов, необходимо использовать неметаллические прокладки в критических точках соприкосновения. Важно тщательно осуществлять изоляцию во избежание новых щелей.

В) Покрытие на материала должно быть нанесено корректно.

Т.е. никогда просто так не покрывайте менее устойчивый металл, ибо нарушение сплошности покрытия может привести к нежелательному соотношению катодной и анодной зон.

Г) Гальваническая щелевая коррозия характеризуется высокими скоростями процесса. В связи с этим следует избегать попадания влаги на контакт между разнородными металлами – например, уплотняя соединение негигроскопичными материалами, и не содержащими агрессивные ионы-депассиваторы (Сl-), которые могут выделяться в ходе эксплуатации.

Д) Избегать электроосаждения более устойчивого металла на менее устойчивые (например, восстановление меди на стальной поверхности: вспомните раковины из нержавейки в химической лаборатории, покрытые красной пленкой меди после практикума по коррозии!)

Е) Избегать холодных или горячих точек в конструкции.

В коррозионной среде наличие ТЕРМИЧЕСКОГО ГРАДИЕНТА в конструкции может привести к возникновению т.н. ТЕРМО-ГАЛЬВАНИЧЕСКОЙ КОРРОЗИИ. Обычно более горячие места будут анодными зонами, а холодные - катодными.

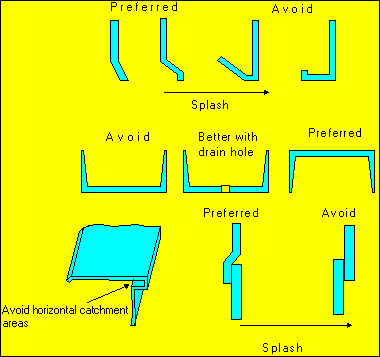

Как избежать щелевой коррозии

Предотвращение щелевой коррозии – это прежде всего, вопрос хорошего дизайна.

А) Избегать щелей, где только возможно.

Б) Если это невозможно, окрасить внешнюю поверхность или тщательно заполнить щели замазкой во избежание попадания влаги. Некачественное уплотнение и покраска могут привести к возникновению узких и более опасных щелей.

В) Использовать стыковые сварные швы вместо сварки внахлест, либо перекрыть (уплотнить) точечную сварку непрерывным сварным швом.

Г) Все сварные швы должны быть сплошными и сделаны в соответствии со спецификацией во избежание возникновения микротрещин и щелей в зоне сварного шва.

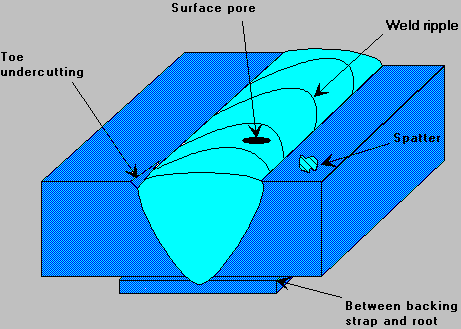

Коррозионно-опасные места вокруг сварного шва

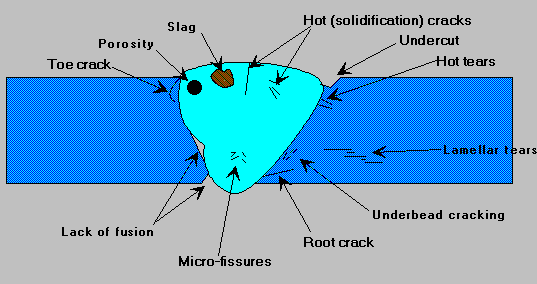

Возможные дефекты сварки

Д) Узкие полости (щели) должны быть спроектированы таким образом, чтобы избежать осаждения и аккумуляции воды. В крайнем случае, полости должны быть доступны для очистки (или самоочистки) от влаги и загорязнений.

Использование коррозионностойких сплавов и сложных методик поверхностной обработки принесет мало толка, если части конструкции спроектированы без учета базовых знаний о коррозии.

Всегда лучше и дешевле избежать потенциально опасных коррозионных случаев на стадии проектирования, чем позже устранять последствия плохого дизайна.

http://www.euro-inox.org/e/map/other/video/corrosion/index.html

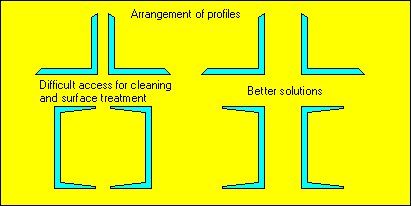

Доступ для обслуживания.

Количество мест конструкции, куда нет доступа, должно быть сведено к минимуму, чтобы обслуживающий персонал мог проверять области коррозии, проводить мероприятия по ее предотвращению и контролю и заменять компоненты если необходимо.

Легирование металлических материалов

Сущность легирования состоит в том, что в металлы, из которых изготавливаются изделия, вводят легирующие компоненты, вызывающие их пассивацию.

Пассивация – процесс перехода металла или сплава в состояние, при котором резко замедляется коррозия.

Легирующие компоненты на поверхности защищаемого металла образуют устойчивые оксидные слои состава Ме(II)О·Ме2(III)О3, препятствующие проникновению коррозионной среды.

Пример: защитная пленка оксида хрома (Cr2O3) на поверхности нержавеющей стали.

Различают объемное и поверхностное легирование.

Объемное легирование – на стадии выплавки конструкционных материалов;

поверхностное легирование – методом ионной имплантации – применяют к готовым изделиям.

Изменение свойств коррозионной среды

Коррозионные среды:

-

Вода;

-

Водные растворы кислот, щелочей, солей;

-

Органические жидкости;

-

Почва;

-

Атмосфера.

Агрессивность среды можно уменьшить путем изменения состава (введение ингибиторов) и свойств (соответствующая обработка).

Ингибиторы – химические соединения, введение которых в небольших количествах (до 1 %) в коррозионную среду резко снижает скорость коррозии.

Механизм защитного действия большинства ингибиторов заключается в адсорбции их на корродирующей поверхности и последующем торможении анодных (анодные инг.) или катодных (катодные инг.) процессов электрохимической коррозии, а также в образовании защитных пассивирующих пленок (экранирующие инг.).

Критическая концентрация ингибитора – min значение, при котором начинает проявлятся защитный эффект.

-

Ингибиторы травления – органические вещества экранирующего действия при удалении окалины с поверхности металла.

-

Ингибиторы атмосферной коррозии, летучие (парофазные) и нелетучие (контактные; пример – NaNO3).

-

Ингибированные смазки (нефтяные масла, воск, вазелин и т.п. + ингибитор).

Обработка коррозионной среды –

уменьшение содержания деполяризаторов в растворах электролитов:

-

нейтрализация кислотных растворов,

-

удаление кислорода.

Пример: Водоподготовка

В закрытых системах с циркуляцией или без возможно снизить коррозионную активность жидкости путем добавления ингибиторов, биоцидов и поглотителей кислорода.

Типы ингибиторов:

-

Хроматы и дихроматы - очень эффективны, но ядовиты и могут вызывать окисление некоторых химикалиев.

-

Силикаты эффективны и неядовиты.

-

Нитраты, молибдаты и бензоаты

Если система состоит из нескольких материалов, ингибиторы для одного металла могут оказать влияние на скорость коррозии других металлов в системе:

с Нитриты, которые ингибируют коррозию стали, в малых концентрациях могут усиливать коррозию алюминия.

с Бораты – ингибиторы стали – имеют дополнительный буферный эффект, т.е. стабилизируют pH.

с Меркаптобензотиазол и бензотриазол являются ингибиторами коррозии для меди и алюминия.

При подборе ингибиторов для специфической системы важно принять во внимание все существенные параметры, касающиеся компонентов (материалов) системы и среды.

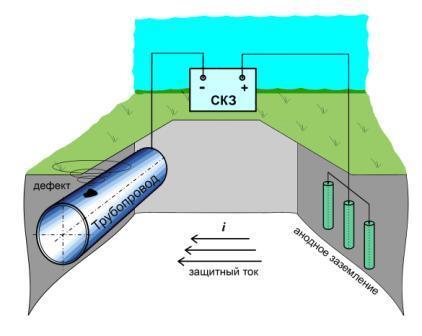

Электрохимическая защита

Метод эффективен в коррозионных средах с хорошей ионной проводимостью (морская вода, почва и т.п.) и основан на зависимости скорости коррозии от величины электродного потенциала.

Сущность метода – в поляризации

защищаемой конструкции постоянным током.

Катодная защита

-

с наложенным потенциалом – электрический метод

СКЗ - станция катодной защиты

Катодная защита основана на том, что при уменьшении потенциала металла можно анодный ток коррозии снизить до нуля, либо до величины, при которой скорость коррозии становится не опасной для работы защищаемого сооружения.

Катодная защита - способ защиты сооружений принудительной катодной поляризацией с помощью внешнего источника постоянного тока. Отрицательный полюс внешнего источника тока подключают к защищаемому сооружению, которое исполняет роль катода. Для образования замкнутой по току цепи положительный полюс источника соединяется со вспомогательным электродом - анодом, который находится в той же среде (грунт, вода), что и защищаемый объект. Анодом может служить кусок железной трубы, рельса, либо специально изготовленный анод, который в процессе эксплуатации системы и разрушается, защищая объект от коррозии!

http://www.youtube.com/watch?v=XBcEORZOREc&feature=related

-

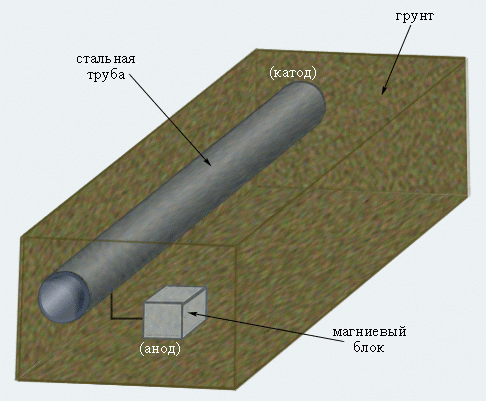

протекторная (гальваническая) защита с «жертвенным» анодом

Если образовать гальванопару из двух металлов и поместить их в электролит (на практике – это влажный грунт, влажная атмосфера, вода и т.п.), то металл с более отрицательным потенциалом станет анодом и будет разрушаться, защищая, тем самым, металл с более высоким потенциалом.

Фото: Защита корпуса судна при помощи жертвенного анода из магния На практике в качестве гальванических анодов используются протекторы из стальных, магниевых, алюминиевых и цинковых сплавов.

протекторная.doc

http://www.youtube.com/watch?v=QYd9ENn1nP0&feature=related

Защитные покрытия и консервация

Самый распространенный метод борьбы с коррозией.

1. БАРЬЕРНАЯ ЗАЩИТА - изолирование поверхности покрытиями

а) краски,

б) полимеры (поливинилхлорид, полиуретан, фторопласт, резина и т.п.),

в) металлы, нанесенные гальваническим методом;

г) металлы, нанесенные методом погружения в расплав (Zn, Sn, Al);

д) металлы, нанесенные методом напыления в электрическом поле в вакууме;

е) эмали;

ж) керамические покрытия (TiC, TiN, Al2O3, Cr7C3, Cr2O3, ZrO2);

з) портландцементные покрытия,

2. КОНВЕРСИОННАЯ ЗАЩИТА – НА ПОВЕРХНОСТИ МЕТАЛЛА СОЗДАЕТСЯ ЗАЩИТНЫЙ СЛОЙ СОЕДИНЕНИЯ:

а) оксиды;

б) хроматы;

в) фосфаты (Детали помещаются в нагретые до 95-98 °С растворы Mn(H2PO4)2, MnHPO4, Fe(H2PO4)2, Zn(H2PO4)2 на 0,5-2 часа. Fe → Fe2+ + 2ē; фосфаты дают фосфорную кислоту: 3MnHPO4 → Mn3(PO4)2 + H3PO4. H3PO4 объединяется с ионами Fe2+, образуя труднорастворимые соединения Fe3(PO4)2 и FeHPO4, покрывающие поверхность защищаемого металла (и Mn3(PO4)2 тоже).