- •Електроустаткування підприємств та цивільних споруд

- •Завдання та методичні вказівки

- •Самостійна робота № 1

- •Методичні вказівки

- •Розрахунок освітлювальної мережі по струму навантаження.

- •Хід роботи

- •Приклад розрахунку освітлення приміщення

- •Самостійна робота № 2

- •Методичні вказівки

- •Хід роботи

- •Приклад розрахунку освітлення житлового будинку

- •Самостійна робота № 3

- •Хід роботи

- •Методичні вказівки

- •Хід роботи

- •Приклад рішення

- •Самостійна робота № 4

- •Хід роботи

- •Самостійна робота № 5

- •Хід роботи

- •Самостійна робота № 6

- •Методичні вказівки

- •Приклад розрахунку

- •7. Згідно з завданням роботи і паузи будуємо навантажувальну діаграму і визначаємо еквівалентну потужність з наступним вибором двигуна.

- •Фрезерний верстат

Приклад розрахунку

Подачу вибирають за таблицями режимів різання. Більші значення подач варто брати при обробці м'яких сталей і при роботі в центрах при відношенні L/D<6, а також при роботі в патроні, коли це відношення менше двох (L — відстань між опорами оброблюваної деталі; D — діаметр заготовки). При поперечному точінні і підрізуванні табличне значення подачі зменшують на 30…50 %.

Розрахунок швидкості різання для матеріалу різця обирається залежно від глибини різання, подачі і механічних властивостей заготовки. На практиці швидкість різання приймають відповідно до припустимої стійкості інструмента. Стійкість твердосплавного різця 60…90 хв. При такій стійкості зношування різця по задній поверхні допускається не більше 1 мм. Зношування по задній поверхні різця більше 1 мм допускати не слід, тому що це приводить до збільшення витрати твердого сплаву і часу для переточування різця. Наближення лунки зношування різця по передній поверхні до ріжучої крайки допускається не менше, ніж 0,2 мм. При зменшенні цієї відстані зростає небезпека руйнування ріжучої крайки.

20

Таблиця 6.1- Вихідні дані до розрахунку привода токарного верстата.

|

№ вар |

Метало-різальн. інстр. |

Діаметр обробки |

подача |

Час |

Матеріал обробки |

Тип іструменту |

Глибина різання |

||||

|

Різан |

паузи |

||||||||||

|

D |

S |

tP |

tG |

t |

|||||||

|

мм |

мм/об |

хв |

хв |

мм |

|||||||

|

1 |

Р6М5 |

50 |

0,6 |

4 |

2 |

Сталь45 |

Прох |

3 |

|||

|

2 |

Т5К10 |

32 |

0,5 |

3 |

1 |

Сталь40 |

Прох |

5 |

|||

|

3 |

Т15К6 |

40 |

0,4 |

3 |

0,5 |

Сталь20X |

Відр |

0,6 |

|||

|

4 |

ВК6 |

60 |

0,8 |

5 |

2 |

Сталь 40 |

Різьб |

0,5 |

|||

|

5 |

ВК8 |

120 |

0,5 |

6 |

1 |

Сталь 50Г |

Прох |

2,5 |

|||

|

6 |

Р6М5 |

35 |

0,4 |

5 |

3 |

Сталь 5052 |

Підр |

2,5 |

|||

|

7 |

Т5К10 |

70 |

0,12 |

5 |

1 |

С4-20 |

Відр |

4 |

|||

|

8 |

Т15К6 |

20 |

0,1 |

4 |

0,8 |

С4-15 |

Різьб |

0,5 |

|||

|

9 |

ВК6 |

32 |

0,15 |

6 |

2 |

Сталь 12х2Н3А |

Прох |

3 |

|||

|

10 |

ВК3 |

65 |

0,6 |

7 |

2,5 |

Сталь 35хГС |

Різьб |

0,5 |

|||

|

11 |

Р18 |

34 |

0,2 |

3 |

1 |

Сталь 45 |

Прох |

3 |

|||

|

12 |

Р18 |

40 |

0,25 |

4 |

2 |

Сталь 30 |

Прох |

2 |

|||

|

13 |

Т5К10 |

38 |

0,3 |

3 |

1,2 |

Сталь 20X |

Відр |

1,5 |

|||

|

14 |

Р18 |

60 |

0,15 |

4 |

2 |

Сталь 40 |

Різьб |

2,15 |

|||

|

15 |

ВК6 |

52 |

0,4 |

3 |

1,5 |

Сталь 50Г |

Прох |

2 |

|||

|

16 |

Т5К10 |

24 |

0,2 |

3,5 |

0,8 |

Сталь 5052 |

Прох |

4 |

|||

|

17 |

ВК8 |

35 |

0,33 |

4 |

1,2 |

С4-20 |

Відр |

3,5 |

|||

|

18 |

ВК6 |

18 |

0,21 |

5 |

0,8 |

С4-15 |

Різьб |

2,3 |

|||

|

19 |

Т5К10 |

24 |

0,28 |

3,5 |

1,1 |

Сталь 12х2Н3А |

Прох |

1,5 |

|||

|

20 |

ВК3 |

70 |

0,25 |

2,4 |

0,3 |

Сталь 35хГС |

Прох |

2,4 |

|||

|

21 |

ВК6 |

40 |

0,33 |

3,5 |

0,8 |

Сталь 5052 |

Відр |

1,5 |

|||

|

22 |

Т5К10 |

20 |

0,15 |

3 |

2 |

Сталь 20X |

Різьб |

2 |

|||

|

23 |

Р6М5 |

32 |

0,4 |

6 |

3 |

Сталь 5052 |

Відр |

0,5 |

|||

|

24 |

Т5К10 |

35 |

0,21 |

2,4 |

0,8 |

Сталь 12х2Н3А |

Прох |

1,5 |

|||

|

25 |

ВК8 |

70 |

0,28 |

5 |

1,1 |

Сталь 35хГС |

Відр |

4 |

|||

|

26 |

Т5К10 |

30 |

0,25 |

3,8 |

0,85 |

Сталь 5052 |

Прох |

4,2 |

|||

|

27 |

ВК8 |

45 |

0,30 |

4,2 |

1,8 |

С4-20 |

Відр |

3,0 |

|||

|

28 |

ВК6 |

28 |

0,26 |

5,5 |

0,5 |

С4-15 |

Різьб |

2,0 |

|||

|

29 |

Т5К10 |

34 |

0,23 |

3,9 |

1,1 |

Сталь 12х2Н3А |

Прох |

1,25 |

|||

|

30 |

ВК3 |

80 |

0,29 |

2,6 |

0,4 |

Сталь 35хГС |

Прох |

2,1 |

|||

|

31 |

ВК6 |

50 |

0,34 |

3,2 |

0,8 |

Сталь 5052 |

Відр |

1,35 |

|||

|

32 |

Т5К10 |

30 |

0,19 |

3,3 |

0,7 |

Сталь 20X |

Різьб |

2,2 |

|||

|

33 |

Р6М5 |

42 |

0,45 |

6,6 |

0,4 |

Сталь 5052 |

Відр |

0,52 |

|||

|

34 |

Т5К10 |

45 |

0,28 |

2,8 |

0,2 |

Сталь 12х2Н3А |

Прох |

1,45 |

|||

|

35 |

ВК8 |

60 |

0,38 |

5,2 |

0,8 |

Сталь 35хГС |

Відр |

4,1 |

|||

Швидкість різання залежить від якості матеріалу, який оброблюється, матеріалу різця, та геометрії його ріжучої кромки, виду обробки та умов охолодження різця і деталі.

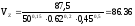

1. По емпіричній формулі визначаємо швидкості різання (м / хв.)

,

( 2.1 )

,

( 2.1 )

21

де CV – коефіцієнт, що характеризує матеріали оброблюваного виробу і [ 2, 240]

різця, а також вид токарної обробки (при обробці сталі та чавуну твердосплавними

різцями – CV = 40 260, та різцями з швидкоріжучої сталі CV = 18 54) - 87,5.

t – глибина різання – 0,62 мм,

S – подача- 0.45 мм/об.;

T – стійкість рiзьця - 50 хв.

m1, хv, yv – показники степеня, які залежать від властивостей оброблюваного матеріалу,

матерілу різця і виду обробки (звичайно хv = 0,2; yv = 0,5; m1 = 0,15).

k = про ведення поправочних коефіцієнтів , які враховують матеріал різця, та

виробу, особливості геометрії різця, його зношення, термообробку заготівки і

стан її поверхні, умови охолодження 1,15.

м/хв.

м/хв.

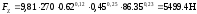

2. Визначаємо зусилля при рiзаннi:

,

(2.2 )

,

(2.2 )

де СР , X , Y , n – коефіцієнт різання; - СР = 270; X =0,12 ;

Y= 0,25; n = 0,23;

-

Визначаємо потужність різання:

кВт,

(2.3 )

кВт,

(2.3 )

(кВт)

(кВт)

4. Визначаємо потужність на валу двигуна:

,

( 2.4)

,

( 2.4)

де

коефіцієнт

корисної дії верстата ( 0,75 – 0,8)

коефіцієнт

корисної дії верстата ( 0,75 – 0,8)

кВт

кВт

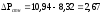

5. Визначаємо втрати у верстаті при номінальному навантаженні:

,

( 2.5 )

,

( 2.5 )

кВт

кВт

6. Оскільки при різанні відбувається зміна інструменту, а двигун

не відключається, то потужність на його валу рівна потужності втрат

холостого ходу, яку визначають

,

кВт

( 2.6 )

,

кВт

( 2.6 )

кВт

кВт