- •1 Сырые материалы доменной плавки

- •1.1 Каменноугольный кокс

- •1.1.1 Процесс коксования

- •1.1.2 Устройство коксовых печей и цехов

- •1.1.3 Качество кокса

- •1.2 Железные руды

- •1.2.1 Классификация и генезис железных руд

- •1.2.2 Оценка качества железных руд

- •1.2.3 Важнейшие месторождения железных руд

- •2 Подготовка железных руд к доменной плавке

- •2.1 Современная к схема подготовки руд к доменной плавке

- •2.2 Агломерация железных руд и концентратов

- •2.2.1 Общие вопросы

- •2.2.2 Конвейерные агломерационные машины

- •2.2.3 Реакции между твердыми фазами

- •2.2.4 Плавление шихты, кристаллизация расплава и образование конечной микроструктуры агломерата

- •2.2.5 Удаление вредных примесей из шихты при спекании руд и концентратов

- •2.2.6 Качество агломерата

- •2.3 Производство железорудных окатышей

- •2.3.1 Получение сырых окатышей

- •2.3.2 Высокотемпературное упрочнение окатышей

- •2.3.3 Получение окатышей безобжиговым путем

- •2.3.4 Металлургические свойства окатышей

- •2.3.5 Сравнение металлургических свойств агломерата и окатышей

- •2.3.6 Производство металлизованных окатышей

- •2.4 Процессы восстановления в доменной печи

- •3 Образование чугуна и его свойства

- •3.1 Интенсификация доменной плавки

- •3.1.1 Нагрев дутья

- •3.1.2 Обогащение дутья кислородом

- •3.1.3 Водяной пар в дутье

- •3.1.4 Вдувание углеродсодержащих веществ в доменную печь

- •3.2 Профиль доменной печи

- •3.2.1 Общее понятие о профиле

- •3.2.2 Основные размеры профиля и его составные части

- •3.1. Производство стали в конвертерах.

- •3.1.1 Бессемеровский процесс.

- •3.1.2 Томасовский процесс.

- •3.1.3 Кислородно-конвертерный процесс.

- •3.3 Производство стали в мартеновских печах.

- •3.4 Производство стали в электрических печах.

- •3.5 Новые методы производства и обработки стали.

- •4 Ферросплавы

- •4.1 Введение

- •4.2 Сырые материалы

- •4.2.1 Требования к рудам и их выбор

- •4.2.2 Восстановители

- •4.2.3 Железосодержащие материалы

- •4.2.4 Флюсы

- •4.3 Основные элементы конструкции рвп

- •5 Технический (металлургический) кремний

- •5.1 Особенности процесса карботермического восстановления кремния в горне электропечи

- •5.1.1 Общие положения

- •5.1.2. Влияние температуры предварительного нагрева шихты на химизм карботермического восстановления кремнезема

- •5.1.3. Схема технологических зон горна электропечи

- •5.1.4 Влияние примесей шихты на состав технического кремния

- •5.2 Ферросилиций

- •5.2.1 Физико-химические основы получения ферросилиция.

- •5.2.2 Технология производства ферросилиция.

- •6 Сплавы марганца

- •6.1 Применение и состав сплавов марганца

- •6.2 Марганцевые руды и их подготовка к плавке

- •6.3 Производство сплавов марганца

- •6.3.1 Высокоуглеродистый ферромарганец.

- •6.3.2 Силикомарганец

- •6.3.3 Низко- и среднеуглеродистый ферромарганец.

- •6.3.4 Металлический марганец.

- •7 Общие сведения о рудах и концентратах олова

- •7.1 Требования, предъявляемые к рудам и концентратам

- •7.2 Минералы олова

- •7.3 Промышленные типы месторождений олова

- •7.4 Типы оловянных концентратов, поступающих в металлургический передел

- •7.5 Методы обогащения оловянных руд

- •7.6 Влияние типа и вещественного состава руд на их обогатимость

- •7.7 Обогащение россыпей и коренных руд олова

- •7.7.1 Обогащение оловосодержащих россыпей

- •7.7.2 Обогащение оловянных руд коренных месторождений

- •7.8 Доводка оловянных концентратов

- •7.9 Основы современной металлургии олова

- •7.10 Основы теории оловянной восстановительной плавки

- •7.10.1 Восстановление окиси олова и сопутствующих металлов в условиях оловянной плавки

- •7.10.2 Кинетика восстановления окислов металлов и скорость плавки

- •7.10.3 Шлаки оловянной восстановительной плавки

- •7.10.4 Плавка в электрических печах

- •7.10.5 Отечественная практика электроплавки оловянных концентратов

- •7.11 Схема рафинирования олова пирометаллургическим способом

- •8 Производство свинца

- •8.1 Введение

- •8.2 Руды и концентраты

- •8.3 Способы получения свинца

- •8.4 Шихта

- •8.4.1 Состав шихты

- •8.4.2 Приготовление шихты

- •8.4.3 Агломерирующий обжиг свинцовых концентратов

- •8.5 Теория шахтной восстановительной плавки

- •8.5.1 Общие сведения

- •8.5.2 Теоретические основы восстановления окислов металлов

- •8.5.3 Восстановительная способность печи и способы ее регулирования

- •8.5.4 Шлак свинцовой плавки

- •8.5.5 Штейн и шпейза

- •8.5.6 Шахтная восстановительная плавка

- •8.5.7 Топливо

- •8.5.8 Дутье

- •8.6 Реакционная плавка свинца

- •8.6.1 Теоретическая сущность процесса

- •8.6.2 Реакционная плавка в короткобарабанной печи

- •8.7 Электроплавка свинца

- •8.7.1 Реакционная электроплавка свинца

- •8.7.2 Восстановительная электроплавка свинца

- •9.1 Общие сведения и методы получения

- •9.2 Технологические свойства

- •9.3 Области применения

- •9.4 Характеристика рудного цинкового сырья

- •9.5 Основные способы извлечения цинка из сырья

- •9.6 Обжиг цинковых сульфидных концентратов

- •9.6.1 Цели и типы обжига

- •9.6.2 Химизм процессов обжига

- •9.6.3 Обжиг цинковых концентратов для выщелачивания

- •9.7 Химизм кислотно-основных взаимодействий при выщелачивании

- •9.8 У глетермическое восстановление цинка

- •9.8.1 Цели и типы восстановления

- •9.8.2 Химизм восстановления окисленных цинковых материалов

- •9.9 Вельцевание цинковых кеков, цинковистых шлаков и других материалов

- •9.10 Дистилляция цинка из агломерата

- •10 Производство меди и никеля

- •10.1 Сырье для производства меди и никеля. Вспомогательные материалы

- •10.1.1 Классификация рудного сырья

- •10.1.2 Медные руды

- •10.1.3 Никелевые руды

- •10.2 Электроплавка окисленных никелевых руд.

- •10.3 Электроплавка сульфидных медно-никелевых руд и концентратов

- •10.4 Конвертирование никелевых и медно-никелевых штейнов

- •10.4.1 Термодинамика основных реакций процесса

- •10.4.2 Конвертирование никелевых и медно-никелевых штейнов

- •10.5 Переработка медно-никелевого файнштейна

- •10.5.1 Разделение медно-никелевого файнштепна флотацией

- •10.5.2 Обжиг никелевого файнштейна и концентрата. Восстановительная электроплавка закиси никеля.

- •10.6 Восстановительная электроплавка закиси никеля

- •10.7 Способы получения меди из рудного сырья

- •11 Способы получения алюминия

- •11.1 Основы электролиза криолитоглиноземиых расплавов

- •11.2 Сырье и основные материалы

- •11.2.1 Основные минералы и руды алюминия

- •11.2.2 Фториды

- •11.2.3 Огнеупорные и теплоизоляционные материалы

- •11.2.4 Проводниковые материалы

- •11.3 Корректировка состава электролита

- •11.4 Выливка металла

- •11.5 Транспортно-технологическая схема цеха электролиза

- •11.6 Способы очистки отходящих газов

2 Подготовка железных руд к доменной плавке

2.1 Современная к схема подготовки руд к доменной плавке

Извлеченные из земных недр руды в большинстве случаев не могут быть непосредственно использованы в металлургическом производстве и проходят поэтому сложный цикл последовательных операций подготовки к доменной плавке. Отметим, что при добыче руды открытыми разработками в зависимости от расстояния между взрывными шпурами и размера ковша экскаватора величина крупных глыб руды может достигать 1000—1500 мм. При подземной добыче максимальный размер куска не превышает обычно 350 мм. Во всех случаях добываемая руда содержит и большое количество мелких фракций.

Независимо от последующей схемы подготовки руды к плавке вся добываемая руда проходит прежде всего стадию первичного дробления, так как величина крупных кусков и глыб при добыче намного превышает размер куска руды, максимально допустимый по условиям технологии доменной плавки. Техническими условиями на кусковатость в зависимости от восстановимости предусматривается следующий максимальный размер кусков руды: до 50 мм для магнетитовых руд, до 80 мм для гематитовых руд и до 120 мм для бурых железняков. Верхний предел крупности кусков агломерата не должен превышать 40 мм.

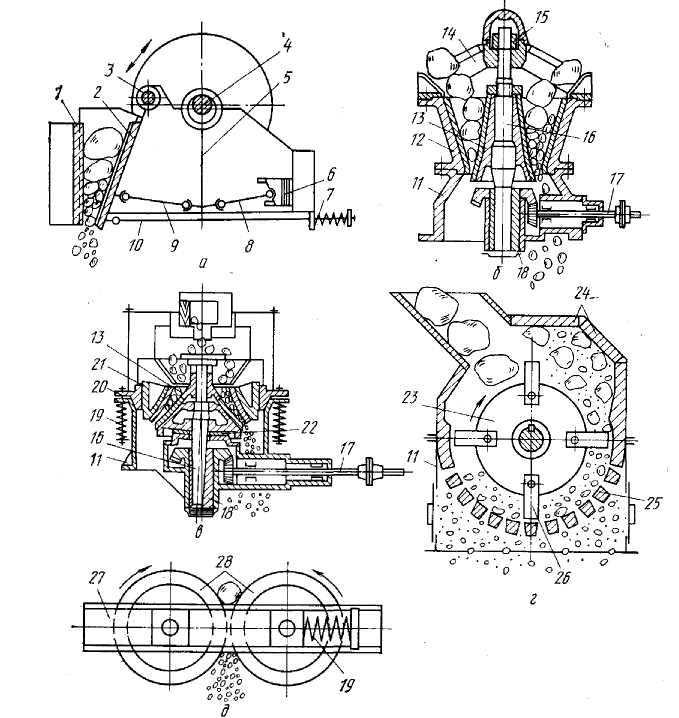

Рис. 25. Конструктивные схемы дробилок:

а — щековой; б — конусной; в — грибовидной; г — молотковой; д — валковой; 1 — неподвижная щека с осью вращения; 3,4 — эксцентриковый вал; 5 — шатун; 6 ~ шарнирная опора задней распорной щеки; 7 — пружина; 8,9 — механизм регулировки ширины разгрузочной щели; 10 ~ тяга замыкающего устройства; /; — станина; 12 — неподвижный конус; 13 — подвижный конус; 14 — траверса; 15 — шарнир подвески подвижного конуса; 16 — вал конуса; 17 — приводной вал; 18 — эксцентрик; 19 — амортизационная пружина; 20 — опорное кольцо; 21 — регулирующее кольцо; 22 — подпятник конуса; 23 — ротор; 24 — отбойные плиты; 25 — колосниковая решетка; 26 — молоток; 27 — основная рама; 28 — дробящие валки

На рис. 24 показаны наиболее распространенные схемы установки дробилок на дробильно-сортировочных фабриках. Схемами а и б решается одна и та же задача дробления руды от <600 до <200 мм. Степень дробления руды (i) в обоих случаях составляет 600 : 200 = 3. Однако в исходной руде содержится некоторое количество фракции <200 мм, не нуждающейся в дроблении и занимающей часть рабочего пространства дробилки, снижая ее производительность. Эта фракция в результате частичного дробления переизмельчается, увеличивая выход мелочи и расход электроэнергии на дробление. По схеме б фракция <200 мм отделяется от руды перед дробилкой. При этом осуществляется принцип «не дробить ничего лишнего». Схемы а и б характеризуются тем, что крупность дробленого продукта не проверяется, т. е. схемы «открытые». Опыт показывает, что в дробленом продукте всегда имеется небольшое количество кусков, размер которых несколько превышает заданный. В «закрытых» («замкнутых») схемах дробленый продукт вновь направляется на грохот для отделения недостаточно измельченных кусков с последующим их возвратом в дробилку (рис. 24, в). При «закрытых» схемах дробления соблюдение верхнего предела крупности дробленого продукта гарантировано.

Устройство дробилок показано на рис. 25. Разрушение кусков руды в них происходит в результате раздавливающих, раскалывающих, истирающих усилий и ударов. В щековой дробилке Блэка (рис. 25, а) материал, вводимый в дробилку сверху, раздавливается качающейся 2 и неподвижной / щеками, а в конусной дробилке Мак-Кули — неподвижными 12 и вращающимся внутренним 13 конусами. Вал конуса 13 входит во вращающийся эксцентрик 18. В щековой дробилке только один ход подвижной щеки является рабочим, во время обратного хода щеки часть дробленого материала успевает выйти из рабочего пространства дробилки через нижнюю выпускную щель.

Производительность наиболее крупных щековых дробилок не превышает 450—500 т/ч. Характерным для щековых дробилок являются случаи запрессовки рабочего пространства при дроблении влажных глинистых руд. Кроме того, щековые дробилки не должны применяться для дробления руд, имеющих плитчатое, сланцевое строение куска, так как отдельные плитки в случае ориентации их длинной оси вдоль оси щели выдачи дробленого материала могут проходить через рабочее пространство дробилки не разрушаясь. Питание щековых дробилок материалом должно быть равномерным, для чего пластинчатый питатель устанавливают со стороны неподвижной щеки дробилки. Обычно щековые дробилки применяют для дробления крупных кусков руды. Расход электроэнергии на дробление 1 т руды в этих установках может колебаться от 0,3 до 1,3 кВт.ч.

В конусной дробилке ось вращения внутреннего конуса не совпадает с геометрической осью неподвижного конуса, т. е. в любой момент дробление руды происходит в зоне приближения поверхностей внутреннего и наружного неподвижного конусов. При этом в остальных зонах происходит выдача дробленого продукта через кольцевую щель между конусами. Таким образом дробление руды в конусной дробилке осуществляется непрерывно. Достигаемая производительность составляет 3500—4000 т/ч при расходе электроэнергии на дробление 1 т руды 0,1—1,3 кВт-ч.

Конусные дробилки с успехом можно применять для руд любого типа, в том числе со слоистым, плитчатым строением куска, а также для глинистых руд. Конусные дробилки не нуждаются в питателях и могут работать «под завалом», т. е. с рабочим пространством, полностью заполняемым рудой, поступающей из расположенного выше бункера. Короткоконусная грибовидная дробилка Саймонса (рис. 25, в) отличается от обычной конусной дробилки удлиненной зоной выдачи дробленого продукта, обеспечивающей полное дробление материала до заданного размера кусков.

В молотковых дробилках дробление кусков руды осуществляется главным образом (рис. 25, г) под действием ударов по ним стальных молотков, закрепленных на быстровращающемся валу. На металлургических заводах в таких дробилках измельчают известняк, используемый затем в агломерационных цехах. Хрупкие материалы (например, кокс) могут быть измельчены в валковых дробилках (рис. 25,д).

После первичного дробления богатая малосернистая руда фракции >8 мм может использоваться доменными цехами, фракция <8 мм, называемая «аглорудой», подвергается окускованию на агломерационных фабриках. Загрузка мелких фракций руды в доменные печи резко ухудшает технико-экономические показатели доменной плавки. В большом количестве мелочь выносится из печи восходящим потоком доменного газа и оседает и пылеулавливателях. Затем ее направляют на аглофабрику. Часть мелких фракций все же усваивается печью, резко ухудшим газопроницаемость столба шихты, так как мелкие частицы заполняют пространство между более крупными кусками. Необходимо помнить, что отделение мелочи от доменной шихты во всех случаях дает значительный технико-экономический эффект, улучшая ход процесса, стабилизируя вынос пыли на постоянном минимальном уровне, что в свою очередь способствует постоянству нагрева печи и снижению расхода кокса.

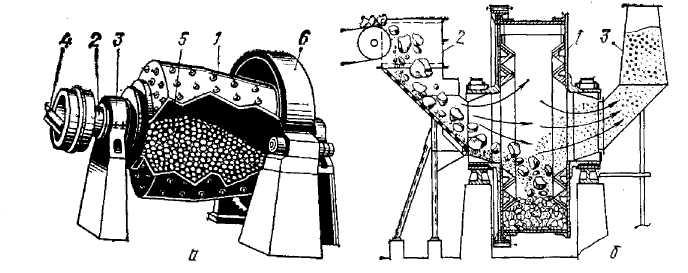

Рис. 26. Шаровая мельница (а) и мельница для бесшарового помола (б)

Богатые сернистые руды дробят до крупности <8 мм и подвергают агломерации, в ходе которой удаляется из руд 98 % сульфидной серы. Бедные руды измельчают до крупности <74 мкм, чтобы разрушить сростки рудного минерала с пустой породой, и направляют на обогащение.

На обогатительных фабриках тонкое измельчение руды перед обогащением производят в шаровых мельницах или в мельницах бесшарового помола. Шаровые мельницы (рис. 26, а) представляют собой пустотелые барабаны, футерованные плитами 1 из износоустойчивой стали Гатфилда с полыми цапфами 2, опирающимися на подшипники 3. Измельчаемый материал крупностью 5—12 мм вместе с водой вводится в одну из цапф 4, а пульпа (измельченный продукт с водой) выводится через противоположную цапфу. Рабочее пространство мельницы почти наполовину заполнено стальными или чугунными шарами 5, которые при вращении барабана приводом через зубчатый венец 6 движутся в мельнице в каскадном или водопадном режиме. Кусочки руды, испытывая удары падающих шаров, раскалываются, раздавливаются и истираются. Производительность крупных шаровых мельниц составляет 150—200 т/сут. Расход электроэнергии для измельчения 1 т руды до крупности <74 мкм близок к 14—15 кВт-ч.

В последние годы распространение получил бесшаровой помол. Сущность процесса заключается в том, что в мельницу (рис. 26, б) загружают только мелочь и крупные куски руды, которые в этом случае играют роль дробящих шаров. В мельнице типа «Аэрофол» крупные и мелкие куски руды вводят во вращающийся барабан 1 через питатель 2 вместе со сжатым воздухом. Образующийся в барабане измельченный продукт уносится воздухом через пустотелую цапфу в шахту выдачи 3, а затем скапливается в пылеулавливателях. Если используется горячий воздух, то наряду с дроблением осуществляется и подсушка материала.

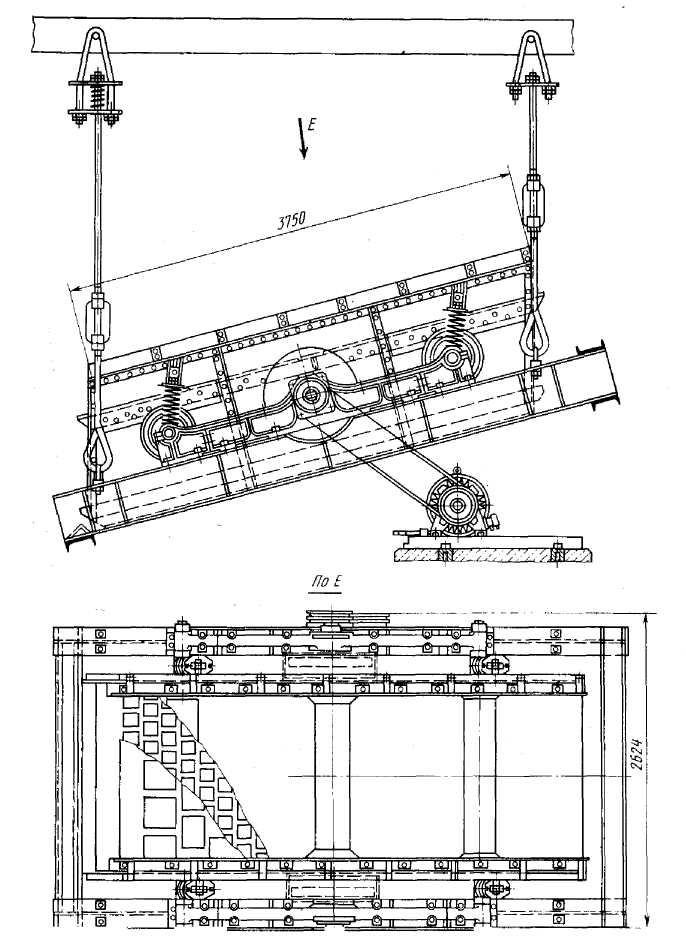

Мелочь от более крупных кусков руды отделяется на дробильно-сортировочных фабриках с помощью грохотов (рис.27). Конструкция современного вибрационного грохота включает раму с сеткой, подвешенную на пружинах или тягах, на которой установлены вращающиеся диски с неуравновешенными грузами. Вращение дисков осуществляется с помощью ременной передачи от электромотора. Рама грохота колеблется с большой частотой (до 2000 колебаний в минуту), что обеспечивает отделение до 97 % всей содержащейся в руде мелочи (эффективность грохочения 97 %). При отсеве мелочи <8 мм от руды производительность вибрационных грохотов достигает 17 м3/(м2-ч).

рис. 27. Вибрационный грохот

Обогащением руды называется операция, увеличивающая содержание железа или снижающая содержание вредных примесей в руде. Обогащение позволяет существенно повысить содержание железа в шихте доменных печей, улучшить условия восстановления железа, уменьшить выход шлака, улучшая тем самым ход печи и снижая расход кокса при возрастающей производительности. Установлено, что в средних условиях плавки повышение содержания железа в шихте на 1 % позволяет увеличить производительность печи на 2—2,5 % при снижении удельного расхода кокса на 2—2,5 %.

Получаемые на обогатительных фабриках концентраты содержат до 65—68 % Fe. Эффективность обогащения необходимо оценивать по всем показателям обогащения одновременно. Так, высокое содержание железа в концентрате может сопровождаться низким выходом концентрата и низким извлечением железа в концентрат. Наоборот, высокий выход концентрата связан с пониженным содержанием железа в нем и т. д.

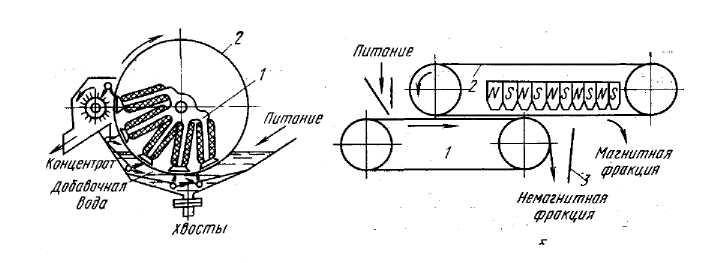

Наиболее древним способом обогащения является мойка руд, в ходе которой на дробленую руду во вращающемся барабане направляется сильная струя воды, способная отделить глинистую пустую породу от рудного вещества. На концентрационных столах, в отсадочных машинах для разделения рудных минералов и пустой породы используется различие плотности этих компонентов руды: 2,65 г/см3 для кварцита и 5,26 г/см3 для гематита. Обогащение флотацией основано на неодинаковых гидрофильности и гидрофобности минералов. Наибольшее распространение получил метод магнитной сепарации руды, когда измельченную руду пропускают через магнитное поле. Удельная магнитная восприимчивость магнетита высокая (до 97350-10~6 см3/г), в то время как кварц относится к диамагнетикам (—0,47-10~в см3/г). В барабанном магнитном сепараторе Эдисона (рис. 28, а) неподвижный электромагнит 1 располагается внутри вращающегося барабана 2, на внешнюю поверхность которого подаются обогащаемая руда с водой. Частицы пустой породы оседают на дно бака, а частицы магнетита притягиваются к поверхности вращающегося барабана и могут быть смыты с нее только вне магнитного поля, что позволяет выделить концентрат магнитной сепарации (шлих). На рис. 28, б показана также конструкция ленточного магнитного сепаратора для сухой сепарации сильно магнитных руд. Конструкция включает транспортерную / и убирающую 2 ленты и делительную перегородку 3. Производительность магнитных сепараторов достигает 45—50 т/ч при обогащении тонкоизмельченных магнетитовых руд.

а б

Рис. 28. Магнитные сепараторы:

а — барабанный для мокрой сепарации; б — ленточный для сухой сепарации

Концентраты обогащения железных руд представляют собой весьма тонкий порошок и не могут быть загружены в доменные печи без предварительного окускования на фабриках окатышей или агломерационных фабриках.

Много внимания в металлургической промышленности уделяется усреднению химического состава железных руд. Содержание железа в руде и агломерате, загружаемых в данный момент в доменные печи, не должно отличаться от среднего арифметического за длительный период более чем на ±0,5 % (абс).

Рис. 29. Усреднение на рудном дворе доменного цеха:

1 — вагоноопрокидыватель; 2 — рудная траншея; 3 — рудный мостовой грейферный кран; 4 — грейферная тележка; 5 — горизонтальные слои штабеля (формируются при укладке штабеля); 6 — зона отбора руды для доменных печей (поперек горизонтальных слоев)

В современных условиях более 90 % рудной части шихты доменных печей состоит из агломерата, поэтому усреднение руды ведется, на агломерационных фабриках. Прежде доля неподготовленной руды в доменной шихте была значительной. По этой причине, а также для создания запасов руды на зимнее время доменные цехи имели обширные рудные дворы (рис. 29).

Прибывающая руда разгружается вагоноопрокидывателем / в рудную траншею 2, откуда мостовым грейферным краном 3 укладывается в штабель высотой до 17 м. Расстояние между длинной и короткой ногами крана, определяющее ширину штабеля, достигает 115 м. По длине рудный двор занимает весь фронт доменных печей. Число кранов обычно в два раза меньше числа доменных печей. Вся руда, загружаемая в печи, проходит усреднение на рудном дворе. Для этого руду из рудной траншеи в формируемый штабель укладывают послойно. Машинист крана должен рассыпать руду по возможности более тонким слоем на всю длину штабеля, перемещая по мосту тележку со слегка открытыми челюстями грейфера. При этом руду каждого эшелона составит один из горизонтальных слоев 5 формируемого штабеля. Руда следующего эшелона, по составу отличающаяся от предшествующей, будет уложена выше таким же тонким горизонтальным слоем. Штабель формируют до определенной высоты. Иной порядок соблюдается при заборе руды из сформированного штабеля для загрузки ее в доменные печи. Забор руды осуществляется вразрез штабеля с таким расчетом, чтобы грейфер захватывал одновременно как можно больше слоев, усредняя тем самым состав отгружаемой со склада руды (см. рис. 29).

Принципы укладки руды в штабель горизонтальными слоями и забора ее из штабеля поперек слоев составляют основу любой схемы усреднения на рудных дворах. Степень усреднения возрастает с увеличением размеров штабелей руды. Для складов с рудными грейферными кранами степень усреднения составляет в среднем 1,8—2,2.

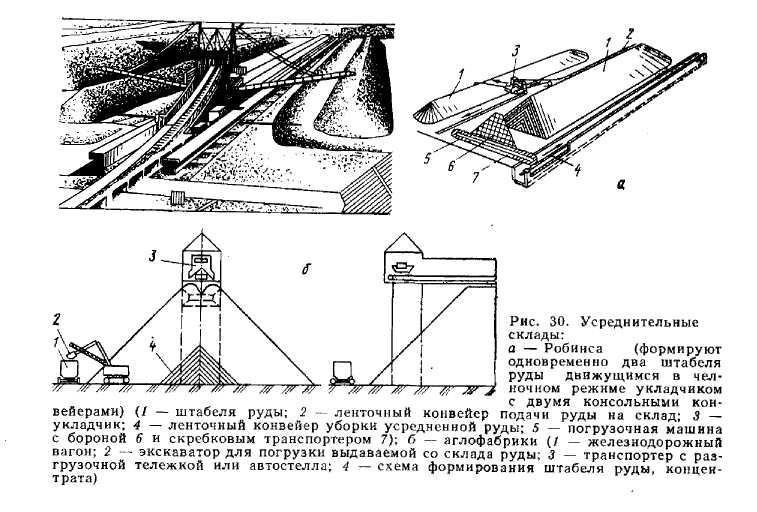

За рубежом для усреднения руды часто используют открытые рудные дворы без мостовых кранов. Формирование штабелей и забор руды из них осуществляют машинами напольного типа. Склад системы Робинса показан на рис. 30, а. Поступающая наусреднение руда укладчиком 3 рассыпается в два формируемых штабеля продольными слоями при движении машины вдоль оси штабелей. Число слоев в штабеле составляет 300—1000 при емкости штабеля 100 тыс. т. По окончании формирования штабелей (емкость склада до 800 тыс. т руды) руду берут поперек штабеля одновременно из всех горизонтальных слоев с помощью бороны 6 с зубьями (400—50.0 зубьев, наклон к горизонту 30—60°, ход рамы бороны 500—600 мм при числе качаний в минуту до 20). Борона осыпает руду на скребковый транспортер 7. Борона и скребковый транспортер смонтированы на погрузочной машине, передающей усредненную руду на ленточный конвейер 4, располагаемый обычно в траншее. На складах Робинса получают высокую степень усреднения руды, но эксплуатация их в суровых зимних условиях связана со значительными трудностями (поломка бороны погрузочной машины и т. д.). Крытый склад такого типа сооружен на Карагандинском металлургическом комбинате.

На агломерационных фабриках России получила распространение схема усреднительного склада с формированием штабелей сверху движущейся тележкой, сбрасывающей руду с ленточного конвейера, монтируемого в крытой галерее, опирающейся на мачтовые опоры (рис. 30, б). Руду из штабеля забирают с помощью экскаваторов поперек продольных слоев. Использование такой системы также позволяет добиваться высоких степеней усреднения.