- •1 Сырые материалы доменной плавки

- •1.1 Каменноугольный кокс

- •1.1.1 Процесс коксования

- •1.1.2 Устройство коксовых печей и цехов

- •1.1.3 Качество кокса

- •1.2 Железные руды

- •1.2.1 Классификация и генезис железных руд

- •1.2.2 Оценка качества железных руд

- •1.2.3 Важнейшие месторождения железных руд

- •2 Подготовка железных руд к доменной плавке

- •2.1 Современная к схема подготовки руд к доменной плавке

- •2.2 Агломерация железных руд и концентратов

- •2.2.1 Общие вопросы

- •2.2.2 Конвейерные агломерационные машины

- •2.2.3 Реакции между твердыми фазами

- •2.2.4 Плавление шихты, кристаллизация расплава и образование конечной микроструктуры агломерата

- •2.2.5 Удаление вредных примесей из шихты при спекании руд и концентратов

- •2.2.6 Качество агломерата

- •2.3 Производство железорудных окатышей

- •2.3.1 Получение сырых окатышей

- •2.3.2 Высокотемпературное упрочнение окатышей

- •2.3.3 Получение окатышей безобжиговым путем

- •2.3.4 Металлургические свойства окатышей

- •2.3.5 Сравнение металлургических свойств агломерата и окатышей

- •2.3.6 Производство металлизованных окатышей

- •2.4 Процессы восстановления в доменной печи

- •3 Образование чугуна и его свойства

- •3.1 Интенсификация доменной плавки

- •3.1.1 Нагрев дутья

- •3.1.2 Обогащение дутья кислородом

- •3.1.3 Водяной пар в дутье

- •3.1.4 Вдувание углеродсодержащих веществ в доменную печь

- •3.2 Профиль доменной печи

- •3.2.1 Общее понятие о профиле

- •3.2.2 Основные размеры профиля и его составные части

- •3.1. Производство стали в конвертерах.

- •3.1.1 Бессемеровский процесс.

- •3.1.2 Томасовский процесс.

- •3.1.3 Кислородно-конвертерный процесс.

- •3.3 Производство стали в мартеновских печах.

- •3.4 Производство стали в электрических печах.

- •3.5 Новые методы производства и обработки стали.

- •4 Ферросплавы

- •4.1 Введение

- •4.2 Сырые материалы

- •4.2.1 Требования к рудам и их выбор

- •4.2.2 Восстановители

- •4.2.3 Железосодержащие материалы

- •4.2.4 Флюсы

- •4.3 Основные элементы конструкции рвп

- •5 Технический (металлургический) кремний

- •5.1 Особенности процесса карботермического восстановления кремния в горне электропечи

- •5.1.1 Общие положения

- •5.1.2. Влияние температуры предварительного нагрева шихты на химизм карботермического восстановления кремнезема

- •5.1.3. Схема технологических зон горна электропечи

- •5.1.4 Влияние примесей шихты на состав технического кремния

- •5.2 Ферросилиций

- •5.2.1 Физико-химические основы получения ферросилиция.

- •5.2.2 Технология производства ферросилиция.

- •6 Сплавы марганца

- •6.1 Применение и состав сплавов марганца

- •6.2 Марганцевые руды и их подготовка к плавке

- •6.3 Производство сплавов марганца

- •6.3.1 Высокоуглеродистый ферромарганец.

- •6.3.2 Силикомарганец

- •6.3.3 Низко- и среднеуглеродистый ферромарганец.

- •6.3.4 Металлический марганец.

- •7 Общие сведения о рудах и концентратах олова

- •7.1 Требования, предъявляемые к рудам и концентратам

- •7.2 Минералы олова

- •7.3 Промышленные типы месторождений олова

- •7.4 Типы оловянных концентратов, поступающих в металлургический передел

- •7.5 Методы обогащения оловянных руд

- •7.6 Влияние типа и вещественного состава руд на их обогатимость

- •7.7 Обогащение россыпей и коренных руд олова

- •7.7.1 Обогащение оловосодержащих россыпей

- •7.7.2 Обогащение оловянных руд коренных месторождений

- •7.8 Доводка оловянных концентратов

- •7.9 Основы современной металлургии олова

- •7.10 Основы теории оловянной восстановительной плавки

- •7.10.1 Восстановление окиси олова и сопутствующих металлов в условиях оловянной плавки

- •7.10.2 Кинетика восстановления окислов металлов и скорость плавки

- •7.10.3 Шлаки оловянной восстановительной плавки

- •7.10.4 Плавка в электрических печах

- •7.10.5 Отечественная практика электроплавки оловянных концентратов

- •7.11 Схема рафинирования олова пирометаллургическим способом

- •8 Производство свинца

- •8.1 Введение

- •8.2 Руды и концентраты

- •8.3 Способы получения свинца

- •8.4 Шихта

- •8.4.1 Состав шихты

- •8.4.2 Приготовление шихты

- •8.4.3 Агломерирующий обжиг свинцовых концентратов

- •8.5 Теория шахтной восстановительной плавки

- •8.5.1 Общие сведения

- •8.5.2 Теоретические основы восстановления окислов металлов

- •8.5.3 Восстановительная способность печи и способы ее регулирования

- •8.5.4 Шлак свинцовой плавки

- •8.5.5 Штейн и шпейза

- •8.5.6 Шахтная восстановительная плавка

- •8.5.7 Топливо

- •8.5.8 Дутье

- •8.6 Реакционная плавка свинца

- •8.6.1 Теоретическая сущность процесса

- •8.6.2 Реакционная плавка в короткобарабанной печи

- •8.7 Электроплавка свинца

- •8.7.1 Реакционная электроплавка свинца

- •8.7.2 Восстановительная электроплавка свинца

- •9.1 Общие сведения и методы получения

- •9.2 Технологические свойства

- •9.3 Области применения

- •9.4 Характеристика рудного цинкового сырья

- •9.5 Основные способы извлечения цинка из сырья

- •9.6 Обжиг цинковых сульфидных концентратов

- •9.6.1 Цели и типы обжига

- •9.6.2 Химизм процессов обжига

- •9.6.3 Обжиг цинковых концентратов для выщелачивания

- •9.7 Химизм кислотно-основных взаимодействий при выщелачивании

- •9.8 У глетермическое восстановление цинка

- •9.8.1 Цели и типы восстановления

- •9.8.2 Химизм восстановления окисленных цинковых материалов

- •9.9 Вельцевание цинковых кеков, цинковистых шлаков и других материалов

- •9.10 Дистилляция цинка из агломерата

- •10 Производство меди и никеля

- •10.1 Сырье для производства меди и никеля. Вспомогательные материалы

- •10.1.1 Классификация рудного сырья

- •10.1.2 Медные руды

- •10.1.3 Никелевые руды

- •10.2 Электроплавка окисленных никелевых руд.

- •10.3 Электроплавка сульфидных медно-никелевых руд и концентратов

- •10.4 Конвертирование никелевых и медно-никелевых штейнов

- •10.4.1 Термодинамика основных реакций процесса

- •10.4.2 Конвертирование никелевых и медно-никелевых штейнов

- •10.5 Переработка медно-никелевого файнштейна

- •10.5.1 Разделение медно-никелевого файнштепна флотацией

- •10.5.2 Обжиг никелевого файнштейна и концентрата. Восстановительная электроплавка закиси никеля.

- •10.6 Восстановительная электроплавка закиси никеля

- •10.7 Способы получения меди из рудного сырья

- •11 Способы получения алюминия

- •11.1 Основы электролиза криолитоглиноземиых расплавов

- •11.2 Сырье и основные материалы

- •11.2.1 Основные минералы и руды алюминия

- •11.2.2 Фториды

- •11.2.3 Огнеупорные и теплоизоляционные материалы

- •11.2.4 Проводниковые материалы

- •11.3 Корректировка состава электролита

- •11.4 Выливка металла

- •11.5 Транспортно-технологическая схема цеха электролиза

- •11.6 Способы очистки отходящих газов

|

СФУ ИЦМиЗ |

|

ПРОЦЕССЫ ПОЛУЧЕНИЯ МЕТАЛЛОВ |

|

[конспект лекций] |

|

Власов Олег Анатольевич

|

Оглавление

ВВЕДЕНИЕ

В истории развития материальной культуры человечества выделяют каменный, бронзовый и железный века, в каждом из которых для изготовления орудий труда употреблялись существенно разные материалы. Наиболее древние орудия труда из кремня, кварцита, кварца и вулканического стекла (обсидиана) относятся к палеолиту (древний каменный век, 800—12 тыс. лет до н. э.), для которого характерна лишь примитивная грубая обработка камня техникой скалывания.

В среднем и новом каменном веках (мезолит и неолит) в эпоху расцвета первобытно-общинного строя использовались уже гораздо более совершенные шлифованные каменные орудия. Первые орудия труда из меди археологи относят к VI тысячелетию до н. э., но широкое использование этого металла началось гораздо позже — в эпоху возникновения древнейших рабовладельческих государств. В период неолита (4—3 тыс. лет до н. э,) каменные орудия труда все еще употреблялись наряду с изделиями из меди. Первоначально применяли главным образом самородную медь, но впоследствии были найдены способы переработки окисных и сульфидных медных руд. Медные орудия труда постепенно вытеснили каменные орудия, так как медь легко куется в холодном и нагретом состояниях, позволяет получать отливки сложной формы и изделия, которые вообще невозможно было изготовить из камня (проволока, лист, трубы). В бронзовом веке (3—1 тыс. лет до н. э.) применение получили изделия и орудия труда из сплавов меди с оловом. Бронза гораздо тверже меди и в меньшей степени подвержена коррозии. Начало железного века относится к первой половине I тысячелетия до н. э. Изделия из метеоритного железа были известны в Египте еще в эпоху Древнего Царства, т. е. за 4—3 тыс. лет до н. э., но они были редки и дороги.

Первые письменные упоминания об оружии и орудиях труда из железа найдены в древних индийских и китайских рукописях и в библии, датируемых началом III тысячелетия до н. э. Тот же возраст обломка стального инструмента, найденного в 1837 г. между камнями большой пирамиды Хеопса.

Плавка железа и изготовление орудий труда из железа в больших масштабах, требующие более высокого уровня развития техники металлургии по сравнению с бронзой, стали возможными на Ближнем Востоке, в Индии и Южной Европе лишь на рубеже II и I тысячелетий до н. э., в Северной Европе и в Египте в VII в. до н. э., а на Дальнем Востоке в VII—V в. до н. э. На территории России первые орудия труда из железа, по данным археологических раскопок, использовались начиная с X в. до н. э. в греческих колониях Причерноморья, а начало выплавки железа в Древней Руси относится к IX в. до н. э. Технология плавки и обработки железа постепенно совершенствовалась.

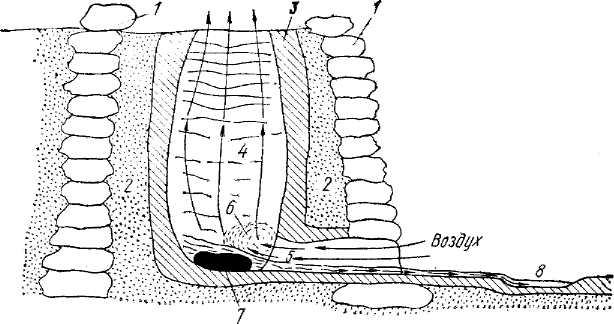

Рис. 1. Схема устройства сыродутного горна:

1 — тесаные глыбы или валуны (песчаник, известняк, гранит); 2 — уплотненный слой глины или песка; 3 — обмазка из огнеупорной глины; 4 — рабочее пространство горна; 5 — открытая шлаковая летка, служащая также для ввода воздуха в горн; 6 — зона горения древесного угля перед шлаковой леткой-фурмой; 7 — крица; 8 — яма для шлака

Для плавки железных руд сооружали небольшие шахтные печи — сыродутные горны, в которых получали тестообразное кричное железо. Сыродутный горн (рис. 1) строили обычно на склоне холма, что позволяло использовать естественную тягу воздуха через всегда открытую шлаковую летку и далее через рабочее пространство горна, высота которого достигала первоначально 1,0—2,5 м. Какие-либо воздуходувные машины отсутствовали, и количество воздуха, поступающего в горн через шлаковую летку в результате естественной тяги, было небольшим, что предопределяло невысокую интенсивность плавки.

В шихту сыродутных горнов, кроме древесного угля, входили только железные руды, поскольку флюсы еще не были известны. По мере выгорания древесного угля шихта медленно опускалась в пространстве горна и сверху последовательно подсыпали слои руды и топлива. В верхней части сыродутных горнов происходили процессы испарения влаги шихты, разложения гидратов и карбонатов. Восстановление железа шло во всем объеме горна, но из-за недостаточного температурного уровня процесса эти реакции не шли до конца. Оставшиеся оксиды железа входили в силикатный железистый шлак.

Частицы твердого губчатого железа появлялись в сыродутном горне еще до образования железистого шлака. Немедленно начинался процесс науглероживания металла при контакте его с окисью углерода и углеродом. В доменной печи этот процесс приводит к получению чугуна с 4,5—5,0 % С и температурой плавления 1130—1200 °С. Такой чугун выпускается из доменной печи в жидком виде при температуре 1300—1500 °С. Напомним также, что в горне доменной печи чугун находится под шлаком, содержащим всего 0,5—1,0 % FeO, т. е. этого количества недостаточно для выжигания углерода из металла по реакции (FeO) + [С] = [Fe] + СО.

Совершенно иные условия создавались в сыродутном горне, в нижней части которого первоначально науглероженное губчатое железо попадало в массу железистого шлака, содержащего до 50—55 % FeO. Интенсивное обезуглероживание чугуна железистым шлаком приводило к получению продукта, содержащего не более 0,5 % С (чаще <0,3 % С).

Такой продукт, имея температуру плавления не ниже 1400 °С, не мог вытекать из горна, в котором максимальная температура перед шлаковой леткой не превышала 1200—1250 °С.

Рис. 2. Каталонский горн: 1 — воздушная фурма; 2 — кирпичная перегородка; 3 — вертикальная стенка горна; 4 — кладка из крупных тесаных камней или кирпичная кладка; 5 — зона горения древесного угля; 6 — крица; 7 — шлак; 8 —■ рабочая площадка

Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу (от старославянского слова «кръч» — кузнец). Пористую крицу, пропитанную железистым шлаком, отжимали для его удаления под специальными деревянными прессами около горна. Кричное малоуглеродистое железо легко ковалось, но не позволяло получать литые изделия. Необходимость извлечения крицы из горна требовала периодических остановок горна. Приходилось выламывать переднюю стенку горна, вытаскивать многопудовую крицу и вновь восстанавливать кладку горна. Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов. К важнейшим недостаткам сыродутного процесса относятся низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

Важный шаг в совершенствовании конструкции сыродутных горнов был сделан в Каталонии (Испания) в VIII в. Каталонский горн (рис. 2) имел раздельную загрузку руды и древесного угля, специальную фурму для подачи воздушного дутья, отдельную шлаковую летку и наклонную переднюю стенку горна, позволяющую извлекать готовую крицу щипцами с рабочей площадки без остановки процесса. Впервые процесс производства кричного железа стал непрерывным, что резко повысило производительность горнов. Постепенно увеличивалась и высота сыродутных горнов, т. е. удлинился путь газов в печи, понизилась температура отходящих газов, повысились температура и степень восстановления руды, поступающей в наиболее горячую зону горна. Применение клинчатых мехов, приводившихся в движение первоначально мускульной силой людей, а затем С помощью либо конного привода, либо водяного колеса, позволило значительно увеличить количество воздуха, подаваемого в единицу времени, а следовательно, и количество сжигаемого В единицу времени древесного угля. Следствием этого было повышение температур в нижней части горна, улучшение условий восстановления железа и снижение содержания оксидов железа 8 шлаке. Окислительная способность шлака уменьшалась, и это сокращало масштабы развития реакции обезуглероживания (FeO) + [С ] = [Fe ] + СО. Неизбежным следствием этих изменений технологии было увеличение содержания углерода в готовом продукте, снижение температуры его плавления. К XI—XII вв. на крупных печах высотой до 4—5 м впервые в больших масштабах наряду с крицей начали получать и некоторое количество жидкого чугуна (2—4 % С), вытекавшего из печи вместе со шлаком. К этому времени температуры в нижней части горна достигали 1300—1350 °С, а содержание FeO в шлаке уменьшилось до 10—15 %. Чугун не куется, и первоначально его считали нежелательным отходом производства, который загружали повторно в горн вместе с железной рудой. Английское название чугуна pig iron (свинское железо) и сегодня напоминает Металлургам о периоде плавки руды в домницах — печах, отличавшихся от сыродутных горнов не только высотой, но прежде всего видом продукта плавки. Нельзя считать домницы, как это делается иногда и сейчас в литературе, миниатюрными доменными Печами. Коренное отличие домницы от доменной печи заключается в том, что в первой получали крицу и чугун, а в последней — Только чугун. Появление доменных печей (название от старославянского «дмение» — дутье) в Европе относится к XIII—XIV вв.,: Температура в нижней части печи составляла в то время уже 1850—1450 °С, а содержание FeO в шлаке 3—6 %, В этих условиях выгорание углерода из железа под шлаком сведено к минимуму — Продуктом плавки сделался исключительно чугун. В дальнейшем были изобретены эффективные способы передела чугуна в сталь, Н процесс получения стали из руды сделался двухступенчатым С чугуном в виде промежуточного продукта передела. Процесс производства стали из чугуна вели в окислительных кричных горнах а затем в пудлинговых печах (Г. Корт, 1784 г.), конвертерах (Г Бессемер, 1855 г. и С. Томас, 1878 г.), мартеновских печах (Эмиль и Пьер Мартены, 1864 г.) и кислородных конвертерах История развития способов плавки железных руд показывает что доменная печь была изобретена не каким-либо одним лицом, она явилась плодом коллективного творчества многих поколении металлургов, осуществивших постепенный многовековой переход от примитивных сыродутных горнов к домницам и, наконец, к доменным печам. Последующая история доменного производства вплоть до наших дней представляет собой непрерывную цепь открытий и изобретений, позволивших усовершенствовать конструкцию печей и технологию доменной плавки. Наиболее важные из этих изобретений перечислены ниже.

За годы развития доменного производства была значительно усовершенствована техника подачи дутья в печь. Нагрев дутья перед подачей в печь был предложен Нельсоном в 1828 г. (завод Клайд, Шотландия); с 1857 г. для этих целей используются регенеративные кирпичные воздухонагреватели Э. Каупера.

Первые опыты использования доменного газа в качестве топлива на металлургических заводах были проведены французом Фабер дю Фором в 1832 г.

В 1886 г Люрман предложил использовать доменный газ для газовых двигателей на воздуходувных станциях. В 1889 г. на бельгийском заводе Серен была пущена доменная газовоздуходувная машина.

В разное время были предложены способы ведения доменной плавки на дутье, состав которого отличается от состава атмосферного воздуха

Значительные изменения претерпевают конструкции доменных печей, полезная высота которых достигает теперь 33—35 м, а полезный объем 5600 м3, а также конструкции доменных цехов. Загрузка шихты в печь в настоящее время чаще всего осуществляется с помощью засыпного аппарата Парри (1850 г.) и распределительного аппарата Мак-Ки (1907 г.). В 1959 г. советские изобретатели Е. Ф. Вегман и А. А. Вагин предложили первый в мире засыпной аппарат, в котором вместо большого конуса использовалась вращающаяся наклонная доска (лоток). В 1972 г. французская фирма «Поль Вюрт» усовершенствовала эту конструкцию, меняя угол наклона вращающейся доски. К настоящему времени на доменных печах мира установлено уже более 50 засыпных аппаратов такого типа, представляющих значительный шаг вперед в сравнении с конусными аппаратами.

Честь изобретения водоохлаждаемой шлаковой фурмочки принадлежит немецкому доменщику Ф. Люрману (1867 г.). Конструкции водоохлаждаемых холодильников кладки печи были предложены американцами Кеннеди (1884 г.) и Гейли (1887 г.). Система испарительного охлаждения доменных печей была изобретена советскими инженерами А. М. Андоньевым и Г. Е. Крушелем и 1958 г. Над совершенствованием профиля рабочего пространства и конструкции доменных печей работали крупнейшие ученые по многих странах, исследовавшие также и ход доменной плавки.

В 1941 г. проф. А. Н. Рамм предложил первый в мире эффективный метод теоретического расчета удельного расхода кокса на доменную плавку, который широко используется сегодня во всем мире. Отметим в заключение важнейшие изобретения в области подготовки сырья к доменной плавке. В 1735 г. англичанин А Дерби из каменного угля впервые получает кокс — топливо, которое затем почти совершенно вытеснит древесный уголь из доменного производства. Процесс агломерации железных руд был изобретен англичанами Ф. Геберлейном и Т. Хантингтоном в 1887 г Первая агломерационная лента была пущена в эксплуатацию в Бедборо (США) в 1911 г. по патенту Дуайта, Ллойда (1906 г ) Метод приготовления окатышей из тонких концентратов обогащения железных руд, получивший распространение в металлургической промышленности, был изобретен шведским инженером А. Андерсеном в 1912 г.

На доменных печах России в больших масштабах используются современные достижения техники выплавки чугуна. В 1984 г. с повышенным давлением газов (~1,34 ати) в рабочем пространстве работало 110 доменных печей, на которых было выплавлено 95 % всего чугуна в стране. Средняя температура дутья составляет 1100°С; на 82 печах дутье обогащалось кислородом (27,3 % О2 в дутье). Почти 85 % всего чугуна было выплавлено на 105 доменных печах с вдуванием природного газа в горн через фурмы (110 м3/т чугуна). Доля агломерата и окатышей в рудной части доменной шихты в 1982 г. составила 96 %.

1 Сырые материалы доменной плавки

1.1 Каменноугольный кокс

1.1.1 Процесс коксования

Каменный уголь, запасы которого очень велики, не может быть, к сожалению, непосредственно использован в качестве топлива в шахтных печах. Уголь содержит 20—40 % летучих веществ, которые уже при нагреве до 250—350 °С и выше начинают интенсивно выделяться, разрывая куски самого прочного угля с образованием угольной пыли. Эта пыль забивает пустоты между более крупными кусками руды, агломерата, окатышами, резко ухудшает газопроницаемость столба шихты в печи, загромождает горн печи угольной пылью и мусором. Работа доменных печей на угле всегда связана сначала со снижением технико-экономических показателей плавки, а затем с тяжелыми расстройствами хода и авариями.

Лишь отдельные пласты самого старого каменного угля — антрацита использовали в доменных печах небольшой высоты, но в настоящее время запасы таких углей полностью исчерпаны (шахтинский антрацит в Донбассе, уголь пластов «Мощный» у Прокопьевска «Волковский» у Кемерово, Кузбасс, а также пенсильванский в США, и уэльский в Великобритании), и плавка на антраците представляет лишь исторический интерес. Из сказанного следует, что присутствие каменного угля в шихте доменных печей является недопустимым и должно быть полностью исключено. Если по каким-либо причинам организационного характера доменный цех исчерпал все запасы кокса, а рядом на складах ТЭЦ имеется много кускового крепкого угля, целесообразно тем не менее полностью остановить доменные печи, дожидаясь прибытия кокса. В конечном счете потери производств в этом случае окажутся гораздо меньшими, чем при вводе угля в шихту печей без их остановки.

С начала железного века основным горючим в сыродутных горнах, а затем в домницах и доменных печах был древесный уголь — продукт пиролиза (обугливания без доступа воздуха) древесины при 350—650 СС. Наиболее древним является так называемый «кучной» способ производства древесного угля. Высокую кучу дров засыпали по поверхности землей, обкладывали дерном, обмазывали глиной, оставляя у основания кучи лишь несколько отверстий, через которые к центру кучи поступало небольшое количество воздуха, необходимого для сжигания части дров. В верхней части кучи оставляли отверстия для выхода продуктов сгорания дров и газообразных продуктов пиролиза древесины. В современных углевыжигательных печах вагонетки с древесными чурками последовательно проходят через секции камерной печи, где идет пиролиз древесины и куда непрерывно подаются нагретые В топках продукты сгорания дров и угля. Такие печи позволяют полностью уловить ценные газообразные продукты переугливания дров. Выход древесного угля из дров колеблется обычно в пределах от 60 до 74 % (объемн.), его кажущаяся плотность равна 0,38 г/см3 (березовый уголь); 0,29 г/см3 (сосновый уголь); 0,26 г/см3 (еловый уголь). Насыпная масса 1 м3 сухого печного древесного угля составляет 130—200 кг/м3. Механическая прочность древесного угля невелика и позволяет осуществлять плавку на нем лишь В доменных печах с полезной высотой до 18 м.

Древесный уголь обладает высокой реакционной способностью и горючестью, что связано с его огромной пористостью (80—87 %.). В связи с этим древесный уголь горит перед воздушными фурмами доменной печи в окислительных зонах небольшого объема, что препятствует работе с высоконагретым дутьем, также уменьшающим размеры окислительных зон.

По химическому составу древесный уголь выгодно отличается от кокса малой зольностью (1—2 % А) и чистотой по сере (<0,05 % S) и фосфору (0,1—0,07 % Р). Содержание нелетучего углерода составляет в печном угле 72—75 % при 26 % летучих веществ, выделяющихся при его нагреве в доменной печи. Чистота древесного угля позволяет выплавлять высококачественный передельный и литейный чугуны. Однако быстрое увеличение масштабов древесноугольной доменной плавки привело к уничтожению значительной части лесов в европейских странах. В 1558 г. в Англии издан первый указ о запрещении рубки леса в металлургических целях. Этому примеру последовали затем другие страны.

В настоящее время выплавка древесноугольного чугуна в больших масштабах ведется лишь в Бразилии, где на огромных площадях в зоне реки Амазонки вырубаются леса, а оборот рубки эвкалипта составляет всего 7 лет (оборот рубки хвойных деревьев на Урале 60—70 лет). В 1982 г. в Бразилии в 134 малых доменных печах было выплавлено на древесном угле 4,4 млн. т чугуна.

Рис. 4. Камера коксовой печи

В связи с ограничениями рубки леса в XVI—XVIII вв, были вновь предприняты многочисленные попытки доменной плавки на каменном угле, но все они кончились неудачей. Необходимо было создать новое искусственное топливо для доменных печей. Таким топливом и стал каменноугольный кокс.

Процесс высокотемпературного коксования угля был изобретен А. Дерби в 1735 г. Он заключается в пиролизе угля без доступа воздуха при 900—1100 °С в течение 14—18 ч.

Рассмотрим процесс коксования более подробно.

Перед загрузкой в коксовую печь угольная шихта измельчается до фракции <3 мм. Компоненты шахты усредняются по составу на специальных складах, затем тщательно смешиваются.

После укладки шихты в печь и выравнивания поверхности шихты планиром печь тщательно герметизируют. Нагрев шихты в печи происходит только теплопроводностью от двух ее стен внутри которых в, так называемых, отопительных простенках сжигается смесь доменного и коксового газов и достигаются температуры до 1350—1400 °С. Выделяющиеся из шихты газы и немедленно отводятся из печи через специальные отверстия. Как уже упоминалось выше, главной причиной разрушения кусков каменного угля в доменной печи является интенсивное выделение из угольного вещества большого количества летучих. Поэтому задача процесса коксования состоит в удалении главной массы летучих еще в коксовой печи и создании прочного кускового продукта, содержащего не более 1,5—2 % летучих веществ, что предотвращает разрушение кокса в доменной печи.

Рис. 5. Стадии коксования угля: 1 — шихта; 2 — пластический слой; 3 — полукокс; 4 — кокс; 5 — осевая вертикальная трещина

Различают следующие последовательно протекающие стадии высокотемпературного коксования каменного угля:

1. Сушка угля при нагреве в температурном интервале до100 —120 °С.

2. Нагрев угля до 300—350 °С. Хороший коксующийся уголь на этой стадии проходит лишь физический прогрев частиц без разрушения (деструкции) легкоплавких соединений — битумов, при распаде которых и выделяются летучие вещества. Так, высококачественный коксующийся кузнецкий уголь при нагреве до 300 °С выделяет лишь до 12—15 % всей массы летучих. Битумы в этом угле не разрушаются вплоть до плавления. Наоборот, некоксующийся уголь на этой стадии выделяет большую массу летучих, битумы в них подвергаются деструкции, уголь теряет способность плавиться; кокс из такого угля не может быть получен.

3. Размягчение и плавление угля при 350—500 °С. Первыми плавятся легкоплавкие битумы. В образовавшемся первичном расплаве растворяется вся остальная масса угольной шихты. Лишь небольшая часть угольных частиц сохраняет свою индивидуальность и не растворяется в жидкой фазе. Из расплава интенсивно выделяются летучие, что резко меняет его химический состав, увеличивает вязкость. Поры в коксе — это пузыри и трубки, по которым двигались летучие в массе расплава; стенки их твердеют и сохраняются затем в готовом продукте,

4. При 500—600 °С расплав затвердевает в виде первого, еще слабого в механическом отношении продукта — полукокса, со держащего обычно еще около 50 % (по массе) всех летучих исходной угольной шихты.

5. При 600—1100 °С осуществляется многочасовое прокаливание кокса, что позволяет почти полностью удалить из него летучие, провести частичную графитизацию вещества кокса, т. е. превращение аморфного углерода в кристаллический гексагональный графит. Степень графитизации готового кокса оценивается, по экспериментальным данным, в 15—20 %. Именно в ходе перекристаллизации и спекания вещества кокса при 600—1100 °С его прочность и твердость возрастают в 30— 40 раз.

На рис. 4 показана форма рабочего пространства коксовой печи, которая представляет собой прямоугольный параллелепипед, слегка расширяющийся в сторону выдачи кокса. Процесс коксования идет в ней от двух продольных стен печи в направлении к оси печи (рис. 5). Так как объем готового коксового пирога обычно несколько меньше объема угольной шихты, по оси пирога образуется вертикальная трещина — «развал». Таким образом, длина куска кокса обычно составляет приблизительно половину ширины камеры коксовой печи.

Средний выход металлургического кокса (>25 мм) из валового составляет 93—94 %. В процессе коксования угольная шихта теряет 300—330 м3 летучих/т шихты. Выделяющиеся из коксовой печи летучие («грязный» коксовый газ) направляются в химические цехи, где из них извлекают смолы, аммиак, бензол и другие ценные компоненты. Дальнейшая переработка их дает возможность получить лаки, краски, растворители, сульфат аммония, пиридиновые основания, нафталин, серу, лекарства и взрывчатые вещества, минеральные масла и другие ценные продукты общим числом до 500. Очищенный («чистый») коксовый газ содержит, %: 60 Н2; 26 СН4; 2,7 N2; 2,6 СО2; 2,2 CmHn; 0,5 О2. Его теплота сгорания близка к 18 400 кДж/м3. Коксовый газ широко используется на металлургических заводах для отопления коксовых батарей, мартеновских печей, кауперов, а в последнее время и для вдувания в фурмы доменных 0 печей с целью экономии кокса. За последние 15—20 лет традиционный процесс коксования угля был значительно усовершенствован. Предварительное брикетирование угольной шихты или ее трамбовка в самой коксовой печи позволяют увеличить массу шихты в камере печи, улучшить качество кокса и повысить производительность печей.

Особенно эффективен предварительный подогрев угольной шихты нагретым азотом в реакторе с кипящим слоем до 180— 220 °С. Как видно из данных рис. 6, при коксовании холодной влажной угольной шихты температура в осевой зоне коксовой печи (200 мм от стенки печи) даже через 11 ч после начала коксования составляет только 500 °С. Она достигает 1000 °С лишь через 14 ч.

о от стенки неги; мм

Рис. 6. Распределение температур в коксовой печи по ее ширине. Общая ширина камеры печи 407 мм. Температура в отопительных простенках 1300 °С. Цифры на кривых — время (ч) от начала коксования

Подогрев шихты перед ее загрузкой в печь позволяет сократить период коксования до 6—8 ч, т. е. на 40—50 %, улучшить качество кокса, повысить производительность коксовых печей в среднем в два раза. Во многих странах ощущается нехватка коксующихся углей, запасы которых невелики. Весьма характерным примером в этом отношении является современное положение Кузбасса, в котором только 7—12 % всех запасов угля относятся к категории коксующихся. Напомним, что некоксующиеся угли интенсивно отдают летучие вещества при нагреве в интервале температур до 350 °С. При этом они теряют способность плавиться и образовывать прочный спекшийся продукт. Запасы таких углей практически неисчерпаемы, что придает особую важность проблеме получения прочного кокса из некоксующихся углей. Эффективная методика получения кокса из такого рода углей была разработана проф. Л. М. Сапожниковым в 1955 г. в Институте горючих ископаемых АН СССР. Основная идея изобретения заключается в скоростном нагреве угольной шихты (<3 мм) в установках с кипящим слоем, в вихревых камерах. Скорость нагрева в этих аппаратах настолько высока, что угольная шихта при температуре до 350 °С не успевает отдать в газовую фазу летучие вещества и частично плавится. После выдержки (1—2 мин) в области плавления угольного вещества шихта формуется под небольшим давлением (0,2—0,5 МПа) в брикеты, подвергающиеся затем прокаливанию в шахтной печи, где по мере опускания они проходят температурные зоны от 350 до 800 °С (время прокаливания ~2 ч). Прочность формованного кокса, полученного по рассмотренной технологии, оказывается более высокой, чем прочность обычного кокса. Первая доменная плавка на формованном коксе, проведенная в СССР в 1972 г., дала положительный результат. Ход доменной печи и технико-экономические показатели плавки на новом топливе были лучше, чем на донецком коксе. Многочисленные опыты за рубежом также показали, что формованный кокс является полноценной заменой обычного каменноугольного кокса.