- •Призначення і будова редуктора

- •Стислий опис принципу роботи і призначення редуктора

- •Кінематична схема редуктора

- •Оформлення робочого креслення

- •Вимоги ескд до робочого креслення гост 2.109-73.

- •Нанесення допусків на розміри деталей (гост 2.307-68*).

- •2.3. Нанесення допусків форми і розміщення поверхонь деталей

- •2.4 Позначення шорсткості поверхонь деталей

- •3. Розрахунок допусків і посадк з’єднань деталей машин загального машинобудування

- •3.2 Розрахунок виконавчих розмірів калібрів

- •3.2.1 Kалібр-пробка н8

- •3.2.2 Калібр-скоба h8

- •3.3 Розрахунок і вибір посадки з натягом

- •3.3.1 Визначення найменшого функціонального натягу

- •3.3.2 Вибір стандартної посадки

- •3.4 Розрахунок і вибір посадок підшипника кочення 0-204

- •3.4.1 Посадка внутрішнього кільця підшипника на вал l0/k6.

- •3.5 Розрахунок допусків і посадок різьбового з’єднання

- •3.5 Розрахунок допусків і посадок різьбового з’єднання

- •Раздел 1. Основные положения (гост2.001-70 гост2.122-79)

- •Раздел 3. Общие правила выполнения чертежей (гост2.301-68; гост2.320-82)

- •Раздел 7. Правила выполнения схемы (гост2.701-84; гост2.711-82)

3.3.1 Визначення найменшого функціонального натягу

де,

де,

-

найменший розрахунковий натяг;

-

найменший розрахунковий натяг;

-

поправка на шорсткість.

-

поправка на шорсткість.

Визначаємо найменший розрахунковий натяг:

, де

-

модуль пружності матеріалу;

-

модуль пружності матеріалу;

=

0,08 – коефіцієнт

тертя

при

запресовці деталей;

=

0,08 – коефіцієнт

тертя

при

запресовці деталей;

С1,,С2-коефіціенти,які визначаються за формулами:

,

де

,

де

=54

– зовнішній діаметр втулки;

=54

– зовнішній діаметр втулки;

=

79

– ділильний діаметр колеса;

=

79

– ділильний діаметр колеса;

=

0,3 - коефіцієнти Пуасона для сталі.

=

0,3 - коефіцієнти Пуасона для сталі.

=

=

=

3,07

=

3,07

та

,

де

,

де

=

20 – внутрішній діаметр втулки;

=

20 – внутрішній діаметр втулки;

=38

– зовнішній діаметр втулки;

=38

– зовнішній діаметр втулки;

=

0,3 - коефіцієнти Пуасона для сталі.

=

0,3 - коефіцієнти Пуасона для сталі.

=

= =

1,23

=

1,23

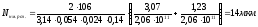

Отже

.

.

Розраховуємо поправку на шорсткість:

,

,

де k = 0,6 - коефіцієнт, що враховує висоту стиснення нерівностей валу та отвору втулки;

Rz = 6,3 та Rz =3,2 – висота нерівностей поверхонь отвору та валу,

мкм.

мкм.

Визначаємо найменший функціональний натяг:

Рисунок 3.11 – Ескіз з‘єднання зубчастого колеса з втулкою

3.3.2 Вибір стандартної посадки

Найменший

функціональний натяг

=

23,5 мкм,

тому найближчою посадкою, яка забезпечує

цей натяг за стандартом ГОСТ 25347-82,

являється посадка H7/t6.

=

23,5 мкм,

тому найближчою посадкою, яка забезпечує

цей натяг за стандартом ГОСТ 25347-82,

являється посадка H7/t6.

З’єднання

38H7/t6

38H7/t6

-

Для отвору

54H7

за стандартом ДСТУ2500-94 визначаємо

граничні відхилення

54H7

за стандартом ДСТУ2500-94 визначаємо

граничні відхилення

Нижнє основне відхилення EJ = 0

Верхнє відхилення

ES = EJ + TD = 0 + 0,03 =+ 0,03

Номінальний розмір D = 54

Визначаємо граничні розміри отвору

Найбільший граничний розмір

=

=

+

+

=

54

+ 0,03

= 54,03

=

54

+ 0,03

= 54,03

Найменший граничний розмір

=

=

+

EJ

= 54

+

EJ

= 54

Дійсний розмір отвору повинен бути в межах 54...54,03

-

Для валу

54t6

за стандартом ДСТУ2500-94 визначаємо

граничні відхилення

54t6

за стандартом ДСТУ2500-94 визначаємо

граничні відхилення

Нижнє основне відхилення ei = +0,054

Верхнє відхилення es = ei + Td, де

Td = 0,016 – допуск валу

es = 0,054 + 0,016 = 0,07

Номінальний розмір валу d = 54

Визначаємо граничні розміри валу

Найбільший граничний розмір

=

d

+ es

= 54 + 0,07= 54,07

=

d

+ es

= 54 + 0,07= 54,07

Найменший граничний розмір

=

d

+ei

=548 +0,054

=

54,054

=

d

+ei

=548 +0,054

=

54,054

Дійсний розмір придатного валу повинен бути в межах 54,054...54,07.

-

Для з’єднання

54H7/t6

54H7/t6

Найбільший граничний натяг

=

=

-

-

=

0,07

=

0,07

Найменший граничний натяг

=

=

-

-

=

0,024

=

0,024

Найбільш ймовірний натяг

=

= (

( +

+

)

=0,047

)

=0,047

За

результатами розрахунків будуємо схему

розташування полів допусків з‘єднання

H7/t6

H7/t6

Рисунок

3.12 – Схема

розташування полів допусків з’єднання

H7/t6

H7/t6

3.4 Розрахунок і вибір посадок підшипника кочення 0-204

Вибрати посадку підшипника кочення методом розрахунку і визначити характер з’єднання підшипника за приєднуючими поверхнями.

Побудувати схему розташування полів допусків посадки внутрішнього кільця підшипника на вал і зовнішнього кільця в корпус з нанесенням всіх розрахункових величин. Визначити і вказати на схемах величини зазорів і натягів.

Виконати ескіз посадочних елементів вала і корпуса з постановкою на них допусків, позначення шорсткості та допусків форми і розміщення поверхонь.

ВИХІДНІ ДАНІ:

=

2,5

кН – радіальне навантаження;

=

2,5

кН – радіальне навантаження;

0 - клас точності підшипника;

C – характер навантаження, з сильними ударами і вібрацією;

204– номер підшипника;

Для циркуляційно навантажене кільце, посадку вибирають за інтенсивністю радіального навантаження:

=

=

В = 15 - ширина підшипника;

=

В -2r – ширина контактуючої поверхні;

=

В -2r – ширина контактуючої поверхні;

r = 1.5 – радіус округлення підшипника;

=

1 – динамічний коефіцієнт;

=

1 – динамічний коефіцієнт;

=

1 – коефіцієнт, який враховує ступінь

послаблення посадки у випадку полого

валу;

=

1 – коефіцієнт, який враховує ступінь

послаблення посадки у випадку полого

валу;

=

1 – коефіцієнт, який враховує ступінь

нерівномірності розподілу навантаження

у випадку

=

1 – коефіцієнт, який враховує ступінь

нерівномірності розподілу навантаження

у випадку

=

=

=

=

= 409Н/мм

= 409Н/мм

За

табл. 9.3

визначаємо, що даній інтенсивності

радіального навантаження відповідає

посадка „js”,

квалітет точності приймаємо 6, тоді

посадка внутрішнього кільця на вал

позначається

визначаємо, що даній інтенсивності

радіального навантаження відповідає

посадка „js”,

квалітет точності приймаємо 6, тоді

посадка внутрішнього кільця на вал

позначається

L0/k6.

L0/k6.

Інше

кільце(зовнішнє) монтуємо з невеликим

робочим зазором. Для корпусу підшипника

призначаємо посадку „Н” і квалітет

точності 7, тоді посадка зовнішнього

кільця в корпус має вигляд

Н7/l0.

Н7/l0.

Визначаємо характер з’єднання підшипника за приєднуючи ми поверхнями: