- •Курсова робота

- •Введение

- •Общие сведения

- •1.1 Технологические свойства

- •1.2 Физические свойства

- •Технология плавки стали с полным окислением в основных дуговых печах

- •Шихтовка плавки и состав завалки

- •Подготовка печи к плавке

- •Загрузка шихты

- •Период плавления

- •Окислительный период

- •Восстановительный период и выпуск плавки

- •Цели периода

- •Раскисление шлака

- •Выпуск плавки

- •Состав и некоторые основные положения технологии выплавки стали 75хм

- •Состав шихты

-

Восстановительный период и выпуск плавки

-

Цели периода

-

Целями восстановительного периода являются:

-

Раскисление металла, т.е. связывание и удаление растворенного в нем кислорода до пределов, обеспечивающих получения спокойной стали

-

Десульфурация (удаление серы)

-

Легирование металла без потерь или с минимальными потерями легирующих элементов, корректировка его химического состава и температуры.

-

Раскисление шлака

После расплавления шлаковой смеси ванна размешивается, отбираются пробы металла на углерод, печь переключается на пониженное напряжение, уплотняется и начинается раскисление шлака.

В составе первой раскислительной смеси вводятся 1 – 2 кг/т порошка кокса, 1 – 3 кг/т порошка 65%-ного ферросилиция и 2 кг/т извести. Печь плотно закрывается на 10 – 15 минут.

Последующие 2 – 3 смеси, состоящие из 1 – 1,5 кг/т порошка ферросилиция и 2 кг/т извести, отдаются с интервалом 3 – 12 минут.

Во время рафинирования. После добавок ферросплавов, получения раскислительного шлака и металла, ванна тщательно перемешивается и отбирается 2 – 3 пробы металла на химический анализ, по результатам которого корректируется его состав.

К концу восстановительного периода плавки содержание кремния в металле доводится до обычного для спокойной стали 0,25 – 0,30%. При откорректированом составе к температуре металла, за 2 – 3 минуты до выпуска производится конечное глубинное раскисление металла алюминием в штангах

-

Выпуск плавки

Выпуск проводится через хорошо разделанное отверствие с обязательной обработкой в ковше белым, высокоосновным, хорошо раскисленным, жидкоподвижным рафинировочным шлаком. Для того, чтобы частицы шлаковой эмульсии и другие эмульсии и другие включения всплыли из металла, плавку 10 минут выдерживают в ковше, а затем передают на разливку.

Ферросилиций вводится за 15 – 20 минут до выпуска плавки при спокойном металле и хорошо раскисленном белом шлаке.

-

Состав и некоторые основные положения технологии выплавки стали 75хм

Таблица 4.1.

Содержание элементов стали 75 ХМ

|

Марка

|

Содержание элементов, % |

||||||||

|

C |

Si |

Mn |

S |

P |

Cu |

Cr |

Ni |

Mo |

|

|

75ХМ |

0,7/0,8 |

0,15/0,35 |

0,18/0,35 |

0,03 |

0,03 |

- |

1,4/1.7 |

0,3 |

0,2/0,3 |

-

Состав шихты

Плавки шихтуются из расчета на содержание углерода в металле по расплавлении, обеспечивающее окисление в период кипа н.м. 0,8% С

Шлак периода плавления формируется из извести (20-30 кг/т), железной руды (15-20 кг/т) и шпата или шамота (5-10 кг/т).

Заключительный этап форсируется применением кислорода для подрезки шихты и нагрева металла. В конце периода плавления шлак скачивается на 70-80%, из извести (15-20%) и шпата (3-5 кг) наводится новый и начинается окислительный период.

Окисление углеродом производится рудой, газообразным кислородом или тем и другим со скоростью от 0,03-0,05 до 1,5-2% С в час.

В период кипа окисляется н.м. 0,8% С , фосфор удаляется до концентрации ≤0,015%, а содержание марганца и углерода в металле не должно опускаться ниже 0,08-0,10%

Одновременно с формированием рафинировочного шлака из шпата (2,5 кг/т), шамота (10 кг/т), и извести (25 кг/т), присаживается марганец на нижний предел и производится предварительное глубинное раскисление металла кусковым ферросилицием из расчета на 0,15% кремния.

За 45-20 минут до выпуска, при содержании кремния в металле на меньше0,25% и белом шлаке, производится конечное раскисление металла кусковым алюминием на штангах с расчета 0,6 кг/т , а затем он легируется кремнием.

В смеси для обработки выпускного шлака добавляется порошок алюминия (0,5 кг/т) и, при необходимости, шпат.

Выпуск производится с обработкой металла в ковше высокоосновным (50-55% СаО), хорошо раскисляемым (0,5% FeO) жидкоподвижным шлаком.

Рекомендуется во время выпуска плавки присаживать в ковш под струю силикокальций в количестве 1-2 кг/т.

-

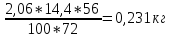

Шихтовка плавки. Расплавление и окислительный период

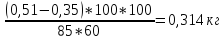

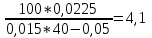

Содержание углерода в завалке [С]зав. должно обеспечить окисление в период кипа н.м. 0,3% С и ∆ [С] = 40% и равняется:

[С]зав. = [С]к.к. + ∆ [С]

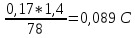

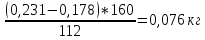

Для стали 75ХМ, с добавками ФМн 78 и ФХ650 до среднего содержания в готовом металле марганца (0,2 – 0,03 = 0,17%) – на 0,17% и хрома – на 1,5% в восстановительном периоде плавки в металле будет внесено соответственно:

И

0,089+0,075= 0,16% С. При этом

0,089+0,075= 0,16% С. При этом

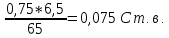

[С]зав.= [С]н.п. - (0,03+0,05) - [С]ф + ∆ [С] = 0,30 - 0,3 - 0,16 + 0,4 = 0,51%

Потребное количество чугуна в завалке (х) определится по уравнению:

[С]зав

=

0,51

=

откуда х =

4,4 кг/100кг (или %)

откуда х =

4,4 кг/100кг (или %)

Таблица 4.2

Состав завалки. % (кг)

|

Вносится |

Кг (%) |

C |

Mn |

Si |

P |

S |

|

Ломом |

90,6 |

0,034 |

0,526 |

0,239 |

0,043 |

0,038 |

|

Чугуном |

4,4 |

0,176 |

0,066 |

0,040 |

0,008 |

0,002 |

|

Итого: |

100 |

0,51 |

0,592 |

0,279 |

0,051 |

0,040 |

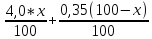

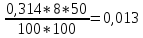

Усвоение металлом углерода из кокса и углеродного боя составляет 60-70%. Потребное количество кокса в завалке (х) в кг на 100 кг шихты определяется из выражения:

Х =

Х =

Таблица 4.3

Шихтовые материалы вносят, кг

|

Материал |

Вес, кг |

C |

Mn |

Si |

P |

S |

|

Лом |

100 |

0,350 |

0,550 |

0,250 |

0,020 |

0,020 |

|

Кокс |

0,314 |

0,16 |

- |

- |

- |

0,005 |

|

Итого, кг |

100,314 |

0,510 |

0,550 |

0,250 |

0,020 |

0,025 |

Поскольку взоле кокса содержится 50% кремнезема, в этом случае ниже, следует учесть эту статью его поступления в шлак периода плавления

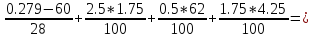

Температура плавления железа при добавке других элементов понижается и может быть определена по формуле:

Tпл. = 1539 - 90[C] - 6.2[Si] – 1.7[Mn] – 1.8[Cr] – 2.9[Ni] – 1.7[Mo] - 1.3[V] – 17[Ti], ºC

Где [C], [Si], [Mn] и т.д. – процентное содержание элементов в стали

Температура металла перед выпуском плавки, ºC

Твып. = Тл + ∆Тк + ∆Траз.

Здесь ∆Тк – снижение температуры за время выпуска плавки и выдержки в ковше, которое составляет 30-50 ºC, а ∆Траз. Определяется материалом формы, толщиной стенок отливок, их массой, маркой стали и обычно находится в пределах 80-110 ºC

С учетом изложенного, температура металла в конце плавки должна быть равна:

Тпл. = 1539-90*0,52 + 50 + 70 = 1560 ºC

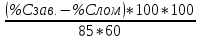

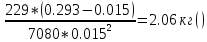

Суммарное содержание окислов железа в окислительном шлаке определено из уравнения:

%FeO

= 7,5 +

Суммарное содержание закиси железа в шлаке можно считать равным 9%, а в конце кипа – 14,4%

К моменту полного расплавления шихты окисляется весь кремний завалки. Что касается марганца, за период его плавления окисляется 60-70%.

Одной из важных задач окислительного рафинирования является дефосфорация металла. Для формирования окислительного известково-железистого шлака периода плавления перед подвалкой или во время плавления в печь пересаживаются известь (2-3% от массы металла), шамот (0,5%) и железная руда (1,5-2,0%). В итоге от окисления кремния шихты, из извести, шамота и железной руды в шлак периода плавления поступит кремнезема:

SiO2

=

1.026 кг

1.026 кг

При 20% SiO2 количество этого шлака U1 составит:

U1 = 1,026*100/20 = 5,13 кг (%)

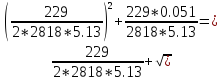

Остаточное содержание фосфора в металле к концу периода плавления [P1] определяется уравнением:

P1

+

–

–

Где Рисх = 0,051%, U1 = 5.13 кг (%), а F1 = 2818

Для этих условий

P1

= -

= -

0.022%

0.022%

а 0,051 - 0,022 = 0,029% Р перешло в шлак

В конце периода плавки примерно ¾ шлака удаляется из печи. Количество фосфора в его составе составит:

0,029·0,25 = 0,00725%

т.е. для второго этапа обесфосфорирования

Рисх = 0,022 + 0,00725 = 0,0293%

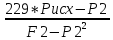

Дополнительное количество шлака U2 необходимое для достижения требуемой степени дефосфорации металла, определяется из уравнения:

U2

=

U2

=

U2

=

Общие количество окислительного шлака (U0), обеспечивающие заданную степень дефосфорации металла, составляет

U0 = U1 + U2 = 5.13+2.06 = 7.19%

В рассматриваемом примере содержание CaO в шлаке периода плавления при 20% SiO2 и CaO/SiO2 = 1,75 должно быть равным

% CaO = % SiO2 * 1,75 = 35%,

А расход извести Z1 для его образования из балансового уравнения

U1*35/100 = Z1*85/100 Z1 = 5,13*35/85 = 2,11кг/100 кг

В шлаке окислительного периода плавки при 20% SiO2 и CaO/SiO2 = =2,4 должно быть

% CaO = 20*2,4 = 48%

С учетом CaO в остатке первого шлака, количество извести, которое понадобится для формирования второго шлака Z2 определится следующим образом

Z2

= 0.635/100 кг

Z2

= 0.635/100 кг

Основная масса подлежащей удалению серы переводится из металла в шлак описано балансовым уравнением:

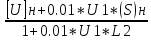

[S]н + 0.01*U*(S)н = [S]к + 0.01*U*(S)к

Где U – количество шлака в % от массы металла; [S]н и (S)к – начальное и конечное содержание серы в металле и в шлаке; L2 = (%Sк)/[%S]к – коэффициент распределения серы между шлаком и металлом.

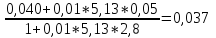

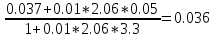

[s]к

=

[S]1

=

[S]2

=

Содержание для необходимого количества кислорода и руды:

а) В период плавления окисляется 0,279 кг Si; 0,592 – 0,15 = 0,442 кг Mn и 0,051 – 0,015 = 0,036 Р.

Таблица 4.4

Количество кислорода, необходимое для окисления Si, Mn, P

|

Элемент |

Окислилось, кг |

Реакция |

Необходимо С2 , кг |

|

Si |

0.279 |

Si+O2=SiO2 |

0.279*35/28=0.319 |

|

Mn |

0.442 |

Mn+0.5O2=MnO |

0.442*16/55=0.129 |

|

P |

0.036 |

2P+2.5O2=P2O5 |

0.036*80/62=0.046 |

Всего: 0,494 кг O2

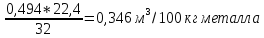

В перерасчете на газообразный кислород это составляет

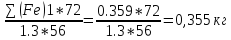

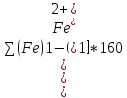

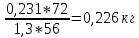

б) Количество железной руды, потребное для формирования шлака периода плавления и окислительного периода плавки, рассчитывается следующим образом:

∑(FeO)1 = 9% и ∑(Feo)2 = 14.4%

∑(Fe)1

=

∑(Fe)2

=

∑(Fe)2

=

Количества FeO и Fe2O3 в первом и втором шлаке составят:

(FeO)1

=

(Fe2O3)1

=

(Feo)2

=

(Fe2O3)2

=

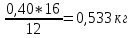

в) В период продувки окисляется 0,40% С. Потребность в кислороде по этой статье составляет

Сс

=

Сс

=

Количество кислородного дутья, который расходуется на окисление железа (ОFe), составляет:

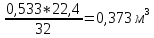

ОFe = Оф + Ос + ∆Ос..п. = 0,609 – 0,533 – 0,0235 = 0,0525 кг

А потери железа в итоге продувки по этой статье:

FeO2

=

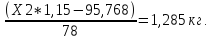

Выход металла к концу окислительного периода плавки в рассматриваемом примере составит:

Х1 = 100 - ∑ок.пр. – (Feo)FeO – FeO2 – Feисп. – Feшл. = 100 – (0,279 + 0,442 + 0,036 + 0,40)*0,128 – 0,184 – (0,128 + 0,184)*85/15 – 1 = 95,763 кг.

-

Восстановительный период плавки

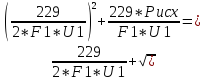

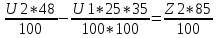

Выход металла к концу плавки Х2 и расход ферросплавов Рф можно найти, решая систему из уравнений:

Х2 = Х1 + ∑Рф

и ряда выражений типа

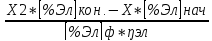

Рф

=

Где

,

, и

и

- исходное содержание легирующих

элементов, в готовом металле и ферросплаве;

ŋэл

– это усвоение, выраженное в долях

единицы; Рф

– добавка ферросплава, кг.

- исходное содержание легирующих

элементов, в готовом металле и ферросплаве;

ŋэл

– это усвоение, выраженное в долях

единицы; Рф

– добавка ферросплава, кг.

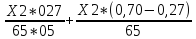

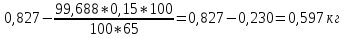

РФС65

=

= 0,827 + 0,680 = 1,487 кг.

= 0,827 + 0,680 = 1,487 кг.

РФМн78

=

РФХ650

=

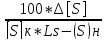

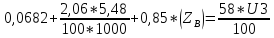

Расчет рафинировочного шлака U3 можно рассчитать с помощью балансового уравнения относительно U:

U

=

Ls = (20+30)/(%FeO)

[S]к = 0,015%; (S)н = 0,05%

∆[S] = 0,036 + 0,0015 – 0,015 = 0,0225%

U3

=

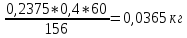

Примерные количества шпата, шамота и извести для формирования этого шлака определяется следующим образом:

а) В рассматриваемом примере расход плавикового шпата для наводки рафинировочного шлака принимается равным 2,5 кг/т. Этим количеством вносится CaF2

0,25*0,95 = 0,2375 кг

Около 40% CaF2 взаимодействует с SiO2 по реакции

2(CaF2) + (SiO2) – 2(CaO) + {SiF4}

Расходуется SiO2

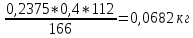

Образуется CaO

Подается CaF2 в выпускном шлаке

0,2375*0,6 = 0,1425 кг.

При U3 = 4,1кг/100 кг это составляет 8,48%

б) Для определения потребности в извести (ZB) можно использовать следующее балансовое уравнение:

0,85*ZB = 2.056; ZB = 2,42 кг

в) Количество шамота (Х) определяется из расчета получения в шлаке 20% SiO2. Велична Х (при 62% SiO2 в шамоте) находится из уравнения:

0,62*Х=0,2176 Х = 0,35 кг

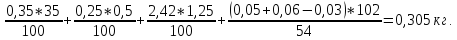

г) Для того, чтобы проверить состав шлака на жидкоподвижность, следует определить содержание Al2O3 в нем. Глинозем поступает в шлак из шамота, шпата и извести. Окисляется и переходит в виде глинозема в шлак весь порошковый алюминий, использующийся для обработки выпускного шлака (0,05 кг/100 кг), и часть кускового из 0,06 кг /100 кг, расходующегося для конечного раскисления металла. Остаточное содержание алюминия в спокойной стали обычно составляет 0,02-0,03%. С учетом изложенного получим Al2O3:

что составляет 0,305*100/4,1 = 7,44%

Таким образом, сумма разжижающих компонентов шлака в нашем расчете равняется:

20 + 3,48 + 7,44 ≈ 31%

и обеспечит достаточно высокую жидкоподвижность рафинировочного шлака.

Проверка и уточнение расходов раскислителей для получения спокойной стали и хорошо раскиленного шлака. С целью упрощения расчета можно условно принять, что кислород, растворенный в металле и поступающий из футеровки пода, связывается за счет кремния и алюминия, используемых для глубинного раскисления, а порошковые раскислители (кокс, ФС65, алюминий) должны нейтрализовать его поступление с остатком раскислительного шлака, из футеровки откосов и воздуха:

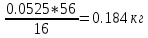

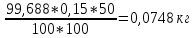

а) Предварительное осаждающее раскисление производится ФС65 из расчета на 0,15% Si. При его условии, равном 50%, количество окислившегося кремния составляет:

Для конечного раскисления в металл вводится 0,6 кг/т алюминия. При остаточном содержании его, равном 0,03% окислится

0,06 - 0,03 = 0,03 кг

Эти количества кремния и алюминия свяжут кислорода:

б) для диффузионного раскисления расходуется порошка ФС65:

При условии кремния, равном 50% , окислится:

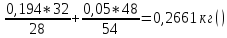

Это количество кремния и 0,05 кг/100 кг порошка алюминия нейтрализуют:

Кислорода, поступающего с остатком окислительного шлака, на футеровки откосов и воздуха, количество которого здесь составляет:

0,1 + 0,07 + 0,3 = 0,47%

в) Для того, чтобы нейтрализовать остальные:

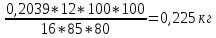

0,47 – 0,2661 = 0,2039 кг

понадобится порошка кокса (при содержании углерода в коксе 35% и с учетом того, что около 20% углерода кокса усвоится металлом):

что соответсвует его обычному расходу при работе под белым шлаком, равному 2–3 кг/т

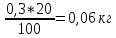

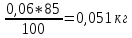

г) Принимаем расход порошка кокса на обработку рафинировочного шлака равным 3 кг/т. Из этого количества на науглероживание металла пойдет:

которые внесут в металл углерода:

Список использованной литературы

-

Кадинов Г.И., Шифрин В.М. Программа, методические указания и контрольные задание к выполнению курсовой работы по дисциплине: “Теория и технология электроплавки стали”. – Днепропетровск: НМетАУ, 1982, - 60с.

-

Рожин В.Е., Рысс М.А, Строганов А.И., Ярцев М.А. Электрометаллургия стали ферросплавов. – М.: Металлургия, 1984, - 568с.

-

Чуйко Н.М., Чуйко А.Н. Теория и технология электроплавки стали. – Киев Вища школа, 1983, - 248с.

-

Крамаров А.Д. Производство стали в электропечах. – М.: Металлургия, 1969, - 348с.

-

Крамаров А.Д. Физико-химические процессы производства стали. – М.: Металлургия, 1954, - 200с.