- •Министерство образования Российской Федерации

- •Кафедра «Автомобили и тракторы» Система питания двигателя с непосредственным впрыскиванием бензина

- •1501 «Автомобиле- и тракторостроение»

- •Цель работы

- •Общие сведения и порядок выполнения работы

- •Варианты отчетов по лабораторной работе

- •4. Описание устройства и работы систем питания двигателя

- •4.1. Характеристика двигателей с непосредственным впрыскиванием бензина

- •4.2. Классификация, принципиальные схемы, назначение конструктивных

- •4.3. Система питания двигателя с микропроцессорным управлением

- •4.4. Система питания двигателя с микропроцессорным управлением системами

- •4.5. Устройство и работа датчиков системы питания

- •4.5.1. Датчики расхода воздуха

- •4.5.2. Датчик измерения кислорода

- •4.5.3. Датчик детонации

- •4.5.4. Датчик положения дроссельной заслонки

- •4.5.5. Датчик положения (частоты вращения) коленчатого вала

- •4.6.2. Топливный фильтр

- •4.6.3. Форсунки

- •4.6.4. Накопитель топлива

- •4.6.4. Регулятор давления топлива

- •4.6.5. Регулятор дополнительного воздуха

- •Назначение и устройство каталитических нейтрализаторов

- •Контрольные вопросы

- •Пример оформления отчета

- •«Система питания двигателя с непосредственным впрыскиванием бензина»

4.4. Система питания двигателя с микропроцессорным управлением системами

подачи топлива и зажигания

Современные бензиновые двигатели оснащаются комплексной микропроцессорной системой управления впрыскиванием топлива и зажигания (Мотроник). Система обеспечивает функции управления системой зажигания, позволяет точно дозировать подачу топлива и корректировать угол опережения зажигания, в том числе в зависимости от нагрузки и детонации. Микропроцессорная система обеспечивает необходимые мощностные и экономические показатели работы двигателя. Комплексная система может включать различные элементы питания моносистем. Подобные системы устанавливаются на отечественных автомобилях ВАЗ, АЗЛК, ГАЗ.

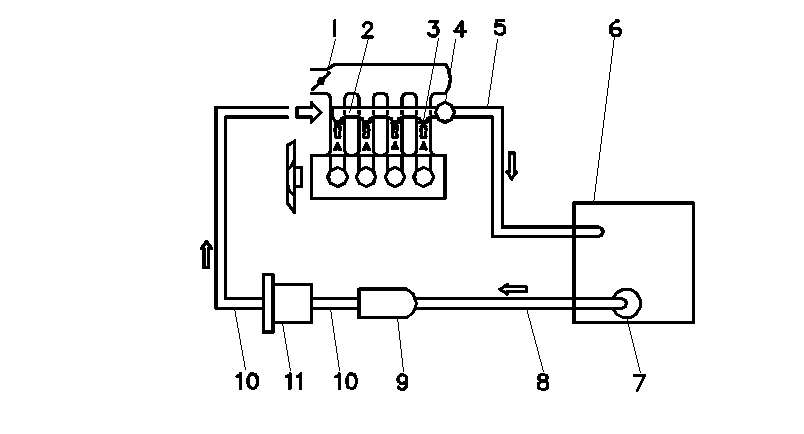

В систему питания, рис. 3, входят: бензобак

6, топливозаборник с фильтром грубой

очистки 7, электробензонасос 9, фильтр

тонкой очистки 11, регулятор давления

топлива 4, электромагнитные форсунки

3, воздушный коллектор с дроссельной

заслонкой 1, топливопроводы (низкого

давления 8, высокого 10, двигателя 2,

сливной 5), датчики, исполнительные

устройства и микропроцессорный блок

управления.

систему питания, рис. 3, входят: бензобак

6, топливозаборник с фильтром грубой

очистки 7, электробензонасос 9, фильтр

тонкой очистки 11, регулятор давления

топлива 4, электромагнитные форсунки

3, воздушный коллектор с дроссельной

заслонкой 1, топливопроводы (низкого

давления 8, высокого 10, двигателя 2,

сливной 5), датчики, исполнительные

устройства и микропроцессорный блок

управления.

Комплексная микропроцессорная система управления работой двигателя обеспечивает оптимальный состав рабочей смеси, подачу топлива через форсунки в цилиндры двигателя и воспламенение смеси с учетом оптимального угла опережения зажигания. Комплексная система управления использует данные, полученные от датчи-

|

Рис.3 |

ков системы и программы, |

|

|

сохраняемой в постоянном за- |

поминающем устройстве (ПЗУ) блока управления.

Микропроцессорный электронный блок управления обеспечивает:

-

формирование момента и длительности импульса тока управления электромагнитной форсунки; продолжительность импульса определяет время работы форсунки и количество топлива, подаваемого в цилиндр двигателя;

-

формирование импульса электрического тока катушки зажигания, с учетом необходимого угла опережения зажигания;

-

управление работой регулятора добавочного воздуха;

-

включение электробензонасоса;

-

управление работой двигателя в резервном режиме;

-

контроль и самодиагностику неисправностей системы.

Микропроцессорный блок управления работает совместно со следующими датчиками и исполнительными устройствами:

-

датчиком положения коленчатого вала;

-

датчиком положения распределительного вала;

-

датчиком массового расхода воздуха;

-

датчиком положения дроссельной заслонки;

-

датчиком детонации;

-

датчиком температуры охлаждающей жидкости;

-

датчиком температуры воздуха во впускной системе;

-

электромагнитными форсунками.

Исполнительные устройства (электродвигатели, электромагниты) обеспечивают изменение положения регулирующих устройств (дроссельной заслонки, клапанов).

4.5. Устройство и работа датчиков системы питания

4.5.1. Датчики расхода воздуха

Состав смеси в системах питания с непосредственным впрыскиванием топлива регулируется изменением количества топлива, подаваемого электромагнитной форсункой. Состав смеси зависит от количества (расхода) потребляемого двигателем воздуха. Поэтому при работе двигателя необходимо постоянно измерять расход воздуха. Применяют следующие типы расходомеров воздуха: механические с напорным диском (системы К-Джетроник,

Л-Джетроник); термоанемометрические (системы ЛХ-Джетроник, Мотроник, ВАЗ, ГАЗ); пневмодинамические (системы Мотроник, М-2141).

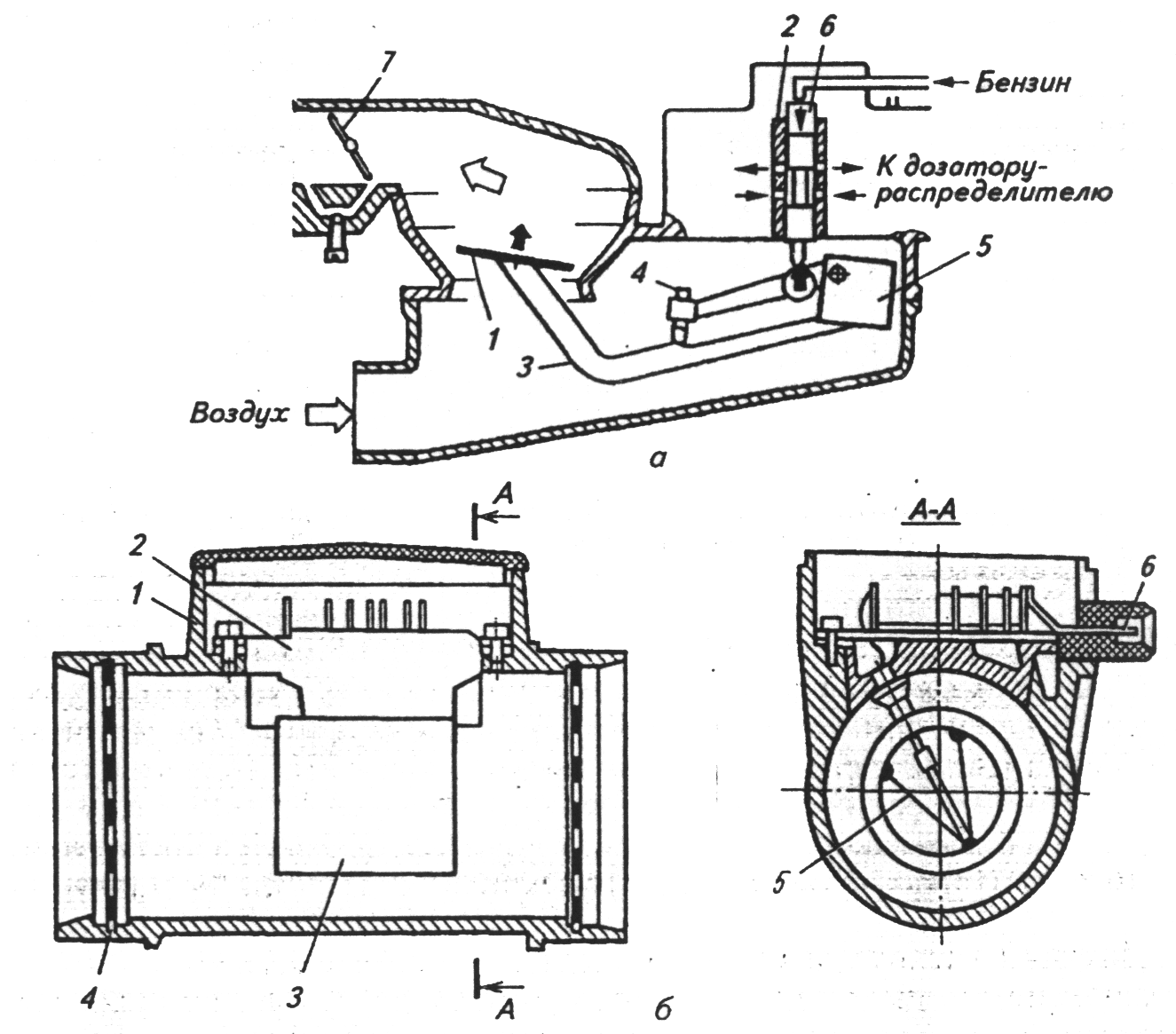

Расходомер с напорным диском, рис. 4 а, устанавливается во впускном коллекторе. Напорный диск 1 расходомера закреплен на рычаге 3. Рычаг имеет ось и балансир 5. Толщина диска составляет примерно 1 мм, диаметр 100 мм. Система сбалансирована, а рычаг на оси установлен с помощью шарикоподшипника, поэтому датчик реагирует на малейшее изменение скорости воздуха. При увеличении скорости воздуха напорный диск поднимается и

поворачивает рычаг 3, действующий на золотник дозатора распределителя 2. Дозатор-распределитель изменяет подачу топлива. Форма диска и камеры, где он расположен, обеспечивает линейную зависимость перемещения рычага от скорости воздуха (расхода воздуха).

Винтом 4 на рычаге 3 регулируют цикловую подачу топлива.

Термоанемометрический датчик массового расхода воздуха, рис. 4 б, устанавливается во впускном трубопроводе после воздушного фильтра. Работа датчика основана на измерении изменения сопротивления нагретой проволоки при охлаждении ее потоком проходящего воздуха. В корпусе датчика 1 установлены формирователь потока воздуха с сетками 4, кольцо с чувствительным элементом 5 из платиновой нити 0,07…0,10мм и электронный модуль 2 с термокомпенсационным резистором, включенным в мостовую схему модуля датчика. Электронный модуль поддерживает температуру нити, равную примерно 150оС. Воздух, проходя через корпус датчика охлаждает платиновую нить. Электрическая мощность,

Р ис.

4

ис.

4

затрачиваемая на поддержание температуры нити является параметром для определения массы (количества) воздуха. Термокомпенсационный резистор определяет температуру воздуха и вносит соответствующую коррекцию в режим работы электрического модуля. Сигналы датчика поступают в блок управления, обрабатываются и используются для определения оптимальной длительности электрических импульсов, управляющих работой электромагнитной форсунки. Для исключения загрязнения нити на нее периодически подается напряжение, нагревающее нить до 1000оС.

Пневмодинамический датчик массового расхода воздуха работает на основании замеров давления воздуха до и после дроссельной заслонки. Количество воздуха, проходящего через впускной коллектор, пропорционально проходному сечению коллектора, скорости движения потока воздуха (разности давлений до и после дроссельной заслонки), длительности импульса подачи воздуха и плотности воздуха. Проходное сечение коллектора определяется углом поворота дроссельной заслонки. Управляющие сигналы от датчиков давления и угла поворота дроссельной заслонки поступают в МБУ, в котором в соответствии заданным алгоритмом (формула массового расхода воздуха) определяется текущее значение расхода и коэффициент избытка воздуха. Угол поворота дроссельной заслонки измеряется с помощью реостатного датчика. Для учета влияния температуры воздуха на его плотность с помощью специального датчика измеряется температура внешнего воздуха.