- •§6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •1, 3, 13, 15-Затворы; 2, 14-бункеры; 4, 9-приводы; 5-распределитель угля; 6-пе-ремешивающее устройство; 7-шахта; 8-ножи; 10-скруббер; 11-колосниковая решетка; 12-водяная рубашка;

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Модификация процессов газификации

- •Способы с внешним подводом тепла

- •Газификация в плазме

- •Каталитическая газификация

- •Подземная газификация

- •Многоступенчатые процессы газификации

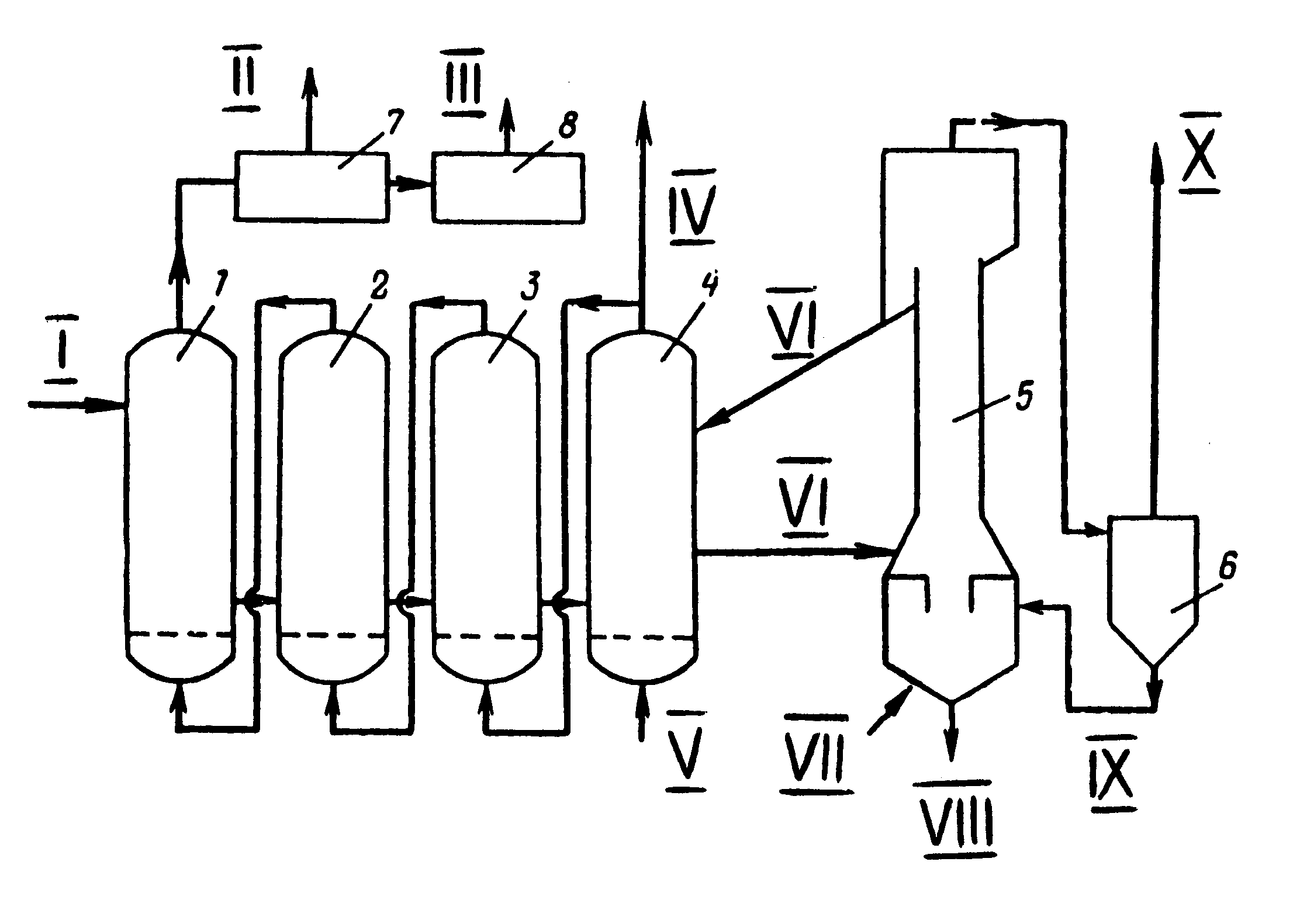

- •1, 2, 3, 4,-Ступени полукоксования; 5-аппарат для сжигания полукокса; 6-сеперетор; 7-сепаратор; 8-холодильник;

- •Совмещение процессов газификации.

Многоступенчатые процессы газификации

Уже разработка аллотермических способов газификации угля, как второго поколения процессов, наметила тенденции разложения его на стадии. Например, осуществляют разделение стадий термической деструкции, полукоксования, и газификации полукокса или кокса.

К многоступенчатым процессам следует отнести:

- двухступенчатый процесс с псевдоожиженным слоем реагентов при высоком давлении - способ Synthane (рис. I.8);

- процесс гидрогазификации водородсодержащим газом углемасляной пасты - способ Hygas (рис. I.9).

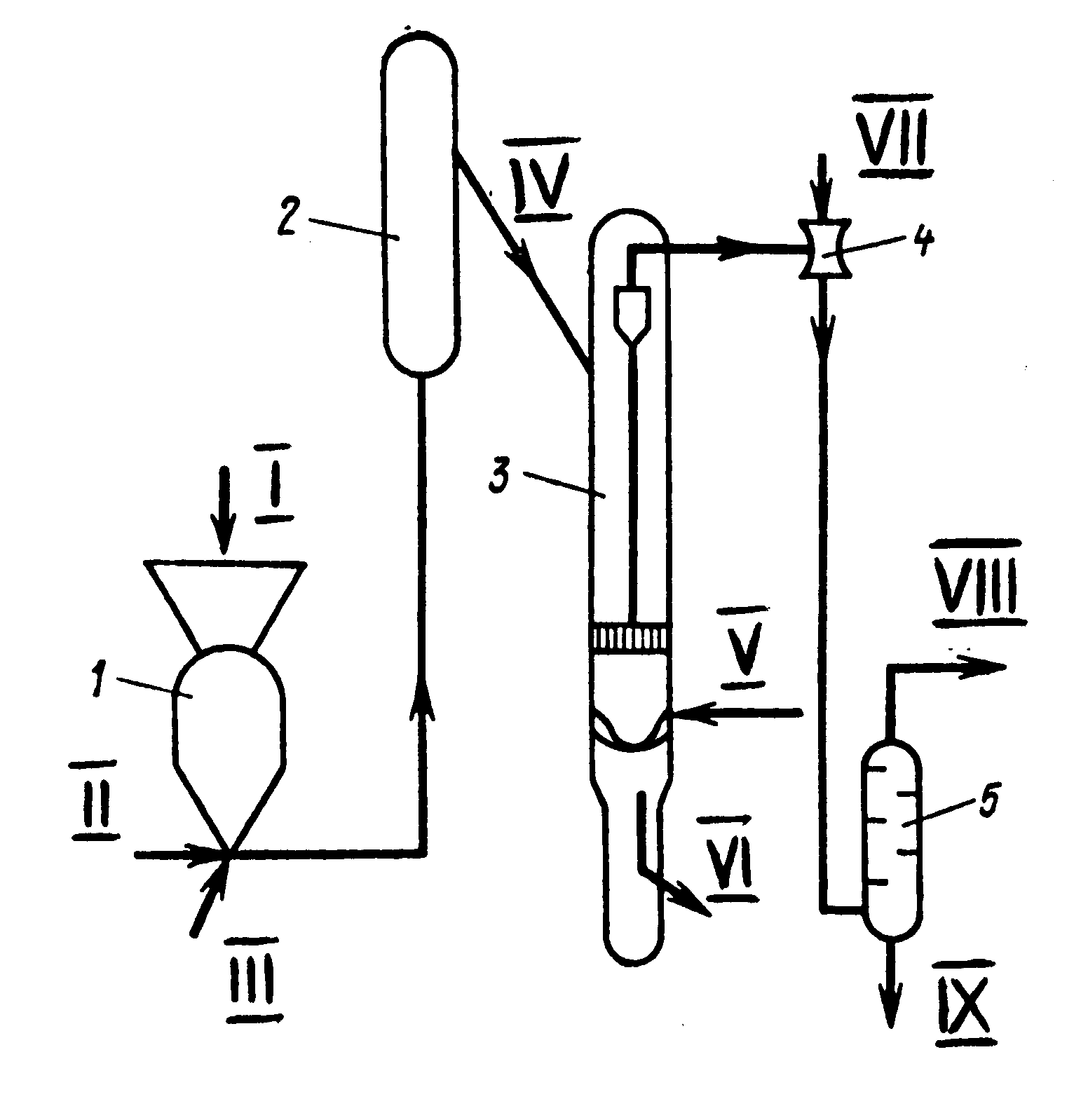

Процессе Synthane . Измельченный до 0,25 мм сухой уголь через шлюз 1 подают во вспомогательный аппарат с псевдоожиженным слоем 2, куда вводят парокислородное дутье. Там при 400 0С и 7 МПа уголь подвергается частичному

т

РИС. I.8. Схема

способа Synthane: 1-шлюз для угля;

2-аппарат для предварительной обработки

угля; 3-газогенератор; 4-скруббер с соплом

вентури; 5-скрубер с насадкой;

I-уголь; II-пар;

III-кислород;

IV-полукокс +газ;

V-пар+кислород;

VI-кокс+зола;

VII-вода; VIII-газ;

IX-смола с пылью. ермическому

разложению и окислению. Благодаря этому

снижается его способность к спеканию.

Обработанный таким образом уголь вместе

с газообразными продуктами и

непрореагировавшим водяным паром вводят

в верхнюю часть газогенератора 3, где

он частично газифицируется в падающем

слое при 590-790 0С,

а затем реагирует с кислородом и паром

в нижней части генератора при 950-1000 0С

и 7 МПа. Непрореагировавший кокс и золу

выводят из нижней части газогенератора,

предварительно охладив водой. Газообразные

продукты отбирают из верхней части

через встроенный циклон. Далее горячий

газ проходит через скрубберы 4 и 5. Где

он охлаждается и от него отделяется

смола и пыль. Газогенератор

производительностью 70 т угля в сутки

имеет высоту 30 м и диаметр 1,5 м. Типичный

состав сырого газа (% об.): 16,7 СО, 27,8 Н2,

29 СО2, 0,8

СnНm,

24,5 СН4,

1,3 прочие. Теплота сгорания газа 16

МДж/нм3.

В рассматриваемом способе газификации

подвергается не весь углерод топлива,

а лишь 65%.

ермическому

разложению и окислению. Благодаря этому

снижается его способность к спеканию.

Обработанный таким образом уголь вместе

с газообразными продуктами и

непрореагировавшим водяным паром вводят

в верхнюю часть газогенератора 3, где

он частично газифицируется в падающем

слое при 590-790 0С,

а затем реагирует с кислородом и паром

в нижней части генератора при 950-1000 0С

и 7 МПа. Непрореагировавший кокс и золу

выводят из нижней части газогенератора,

предварительно охладив водой. Газообразные

продукты отбирают из верхней части

через встроенный циклон. Далее горячий

газ проходит через скрубберы 4 и 5. Где

он охлаждается и от него отделяется

смола и пыль. Газогенератор

производительностью 70 т угля в сутки

имеет высоту 30 м и диаметр 1,5 м. Типичный

состав сырого газа (% об.): 16,7 СО, 27,8 Н2,

29 СО2, 0,8

СnНm,

24,5 СН4,

1,3 прочие. Теплота сгорания газа 16

МДж/нм3.

В рассматриваемом способе газификации

подвергается не весь углерод топлива,

а лишь 65%.

С

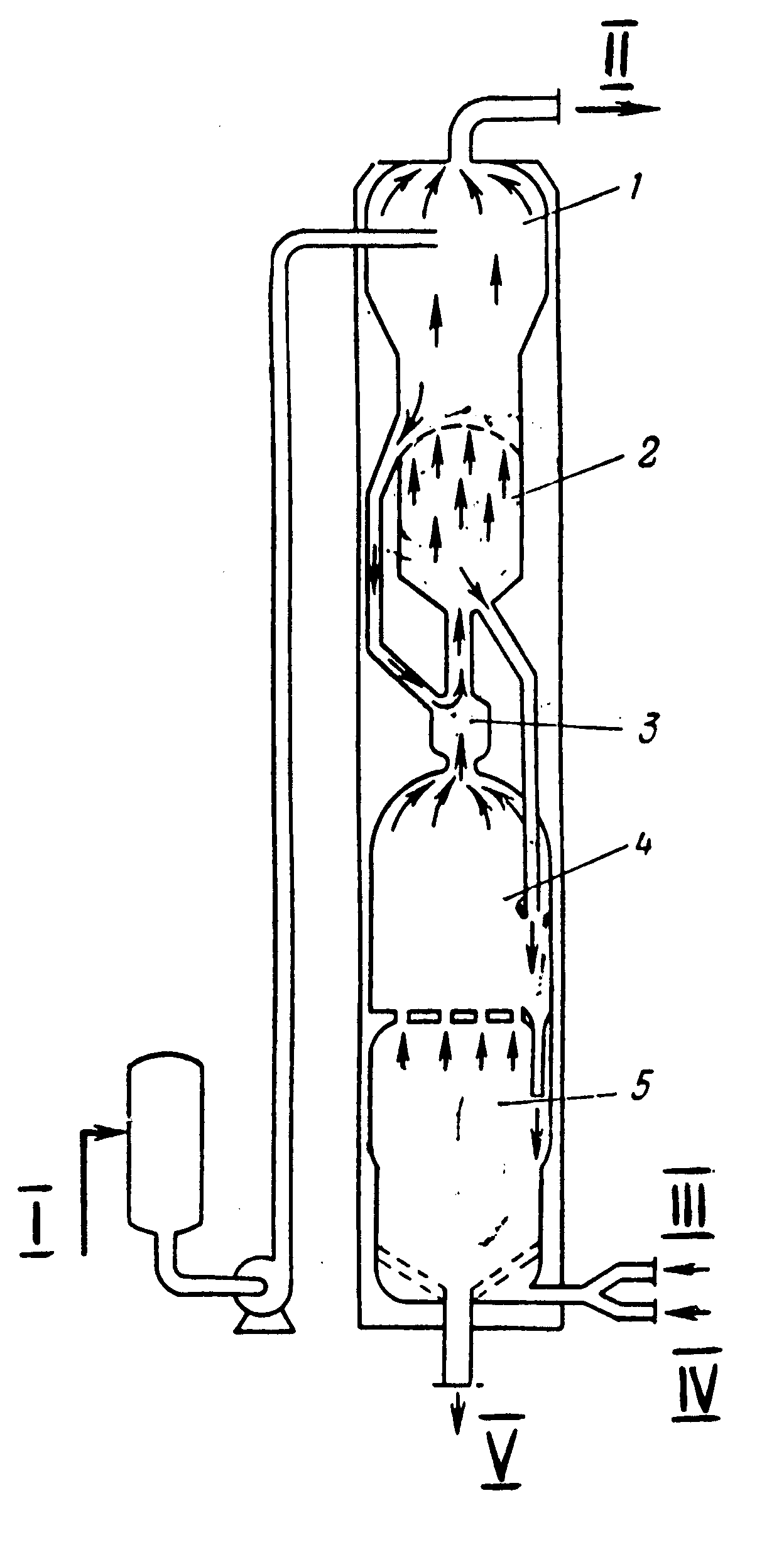

РИС. I.9.

Способ Hygas: 1-зона испарения масла;

2-зона разделения; 3-первая ступен

ги-дрогазификации; 4-вторая ступень

гидрогазификации; 5-зона газификации

водяным паром и кислородом; I-паста;

II-сырой газ; III-пар;

IV-кислород; V‑остаточный

кокс

Остановимся на примере многоступенчатого процесса COGAS.

Он протекает в ступени 4 (рис. I.10) в псевдоожиженном слое. Подвод тепла Осуществляется за счет тепла части твердых остатков предыдущих ступеней (полукокса-кокса), нагретых в отдельной ступени за счет тепла сжигаемых пылевидных остатков. В качестве дутья используется водяной пар, транспортирующим агентом и дополнительным теплоносителем является водяной газ.

Для поддержания заданной температуры процесса в зону газификации иногда вводят горячие керамические гранулы.

К сырью не предъявляют особых требований.

сырью не предъявляют особых требований.

РИС. I.10.Схема способа COGAS: