- •§6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •1, 3, 13, 15-Затворы; 2, 14-бункеры; 4, 9-приводы; 5-распределитель угля; 6-пе-ремешивающее устройство; 7-шахта; 8-ножи; 10-скруббер; 11-колосниковая решетка; 12-водяная рубашка;

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Модификация процессов газификации

- •Способы с внешним подводом тепла

- •Газификация в плазме

- •Каталитическая газификация

- •Подземная газификация

- •Многоступенчатые процессы газификации

- •1, 2, 3, 4,-Ступени полукоксования; 5-аппарат для сжигания полукокса; 6-сеперетор; 7-сепаратор; 8-холодильник;

- •Совмещение процессов газификации.

Каталитическая газификация

Катализаторы могут воздействовать не только на скорость процессов термической деструкции, горения, взаимодействия углерода с газифицирующими агентами, но и на вторичные процессы в газовой фазе.

Катализаторы вводятся в реакционную систему несколькими способами. Они могут наноситься предварительно на поверхность топлива при использовании их в виде растворов или смешиваются с топливом, если они используются в виде порошка.

Установлен ряд эффективных каталитических систем - это соли щелочных и щелочноземельных металлов; оксиды кальция, железа, цинка, магния; металлы - Fe, Ni, Со.

Примером могут служить добавки карбонатов щелочных и щелочноземельных металлов при паровой газификации каменного угля, заметно снизившие температуру (с 1000 0С до 700 0С) и давление (с 7 МПа до 3,5 МПа). Промышленных примеров весьма мало, поскольку фирмы не публикуют данные о составе каталитических добавок.

По экспериментальным данным особо эффективно введение катализаторов в процессе с псевдоожиженным слоем, когда они меняют не только состав сырых газов, но снижают унос пыли.

К недостаткам катализа процессов газификации на сегодняшний день следует отнести дополнительные затраты, неотработанную, как правило, регенерацию катализаторов, плохую изученность механизма их действия.

Подземная газификация

При росте добычи угля часто небольшие пласты и пропластки бывает невыгодно разрабатывать. Некоторые залежи как бурых, так и каменных углей по причинам их отдаленности или сложности горно-геологических условий не разрабатываются вовсе.

Высказанная Д.И.Менделеевым еще в 1888 г. идея подземной газификации получила свое интенсивное развитие в предвоенные и послевоенные годы. В СССР, США, Франции до сих пор проводятся исследования и опытно-промышленные испытания новых разработок. Отечественные разработки не только имели приоритетность, но и велись в более широких масштабах.

Подземная газификация в принципе повторяет идею генераторной газификации в плотном слое, с четким разделением зон горения, газификации, подсушивания и термодеструкции. Целью является получение преимущественно топливного газа.

Особое значение при осуществлении процесса имеют геологические особенности угольной залежи, вмещающих пород, мощность, глубина залегания и расположение пласта - горизонтальное, наклонное или вертикальное.

Имеется несколоко вариантов осуществления процесса:

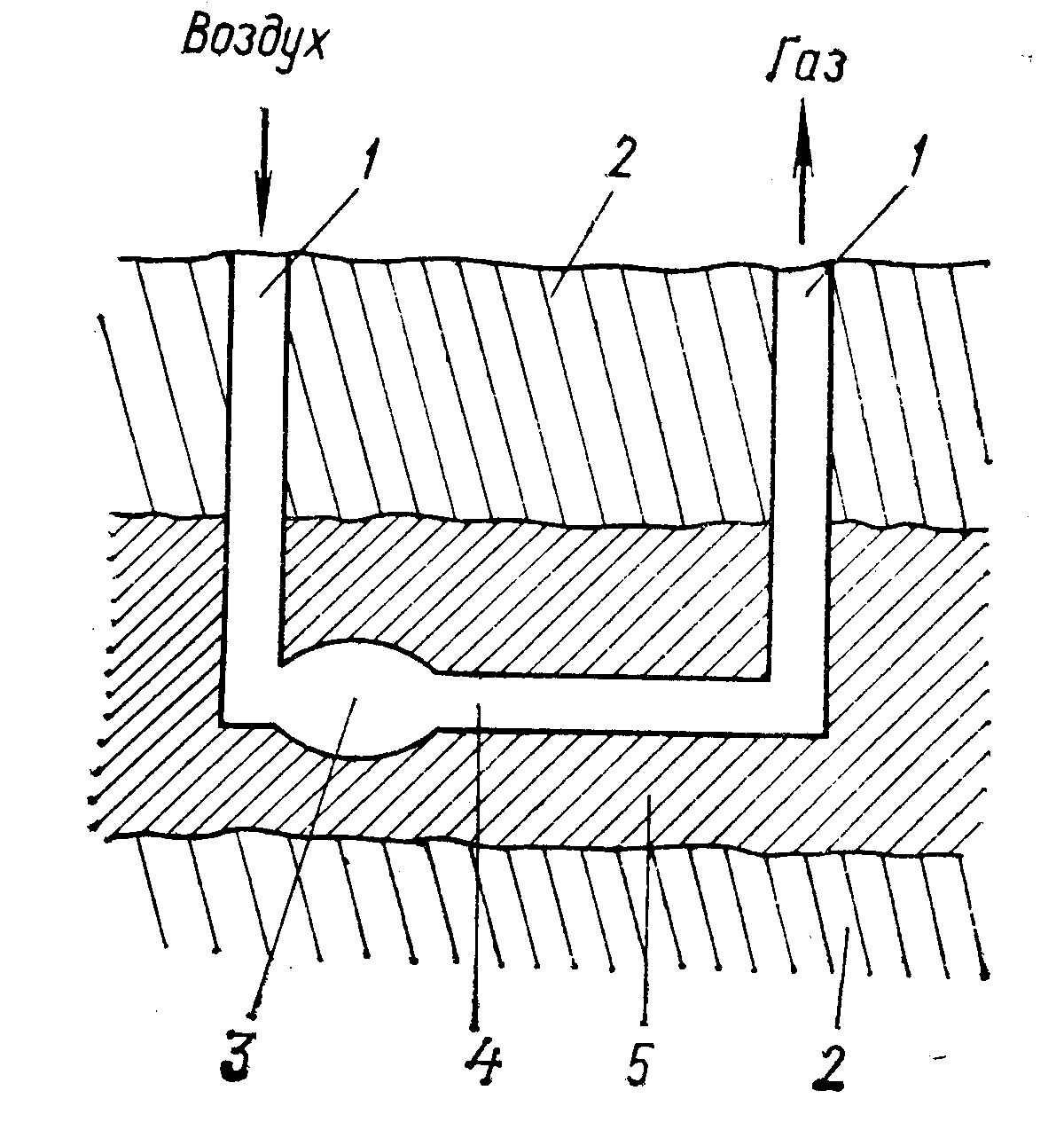

1. Шахтный способ с бурением скважин (рис. I.7);

2. Бесшахтный спосб, основанный на естественной (или искусственно созданной) проницаемости пласта.

3. Шурфовой метод.

Ш

РИС.

I.7. Схема подземной

газификации: 1-вертикальные скважины;

2-порода; 3-очаг горения; 4-горизонтальный

штрек; 5-угольный пласт.

Способ имеет ряд особенностей. Стоимость бурения скважин достаточно велика, но чем больше расстояние между скважинами, тем больше угля необходимо сжечь для получения того же объема газа. Проведение процесса в глубинных слоях (более 100 м) требует специальной подготовки пласта угля. Как правило, применяют способ, аналогичный нефтедобычи - оконтуривание пласта скважинами. Часть скважин служит для подачи дутья, часть для сбора газа, а часть для регулирования процесса. Определенную сложность составляет необходимость соединения скважин подземным каналом для создания напора дутья. На малой глубине это соединение может быть осуществлено через шахтные колодцы и галереи соединительным трубопроводом.

Однако возможна замена этого соединения способом "обратного" (встречного) горения.

Бесшахтный способ основан на целенаправленном создании трещин для подачи дутья и отбора газа. Это достигается, например, путем гидравлического разрушения пласта, электродроблением, прожиганием пластов.

Шурфовой способ - является разновидностью шахтного способа, но отличается созданием искривленных к пласту шурфов путем наклонного бурения. Вертикальные дополнительные скважины небольшого диаметра служат для отвода газа из газопроницаемого пласта.

Составы сырого газа весьма разнообразны не только вследствие разновидности углей, но и скорости процесса, температуры в зонах газификации, скорости подачи дутья, влияния подземных вод (паро-воздушный вариант), каталитического влияния минеральных составляющих и вмещающих пород.

В промышленных масштабах способ имеет единичные эксплуатационные примеры - РФ, США.

К недостаткам способа следует отнести не только индивидуальность каждой технологической разработки из-за геологических особенностей, но и высокую неконкурентоспособную в настоящее время стоимость получаемого газа, низкие К. П. Д. использования теплотворной способности углей.

Перспективные же разработки направлены на решение указанных проблем и безусловно необходимы из-за большого запаса сырья для данного процесса. Они будут востребованы при сокращении добычи природного газа, запасы которого более ограничены, чем угля.