- •§6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •1, 3, 13, 15-Затворы; 2, 14-бункеры; 4, 9-приводы; 5-распределитель угля; 6-пе-ремешивающее устройство; 7-шахта; 8-ножи; 10-скруббер; 11-колосниковая решетка; 12-водяная рубашка;

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Модификация процессов газификации

- •Способы с внешним подводом тепла

- •Газификация в плазме

- •Каталитическая газификация

- •Подземная газификация

- •Многоступенчатые процессы газификации

- •1, 2, 3, 4,-Ступени полукоксования; 5-аппарат для сжигания полукокса; 6-сеперетор; 7-сепаратор; 8-холодильник;

- •Совмещение процессов газификации.

Модификация процессов газификации

Наблюдается тенденция к созданию многоступенчатых и комбинированных способов переработки топлив. Приведем ряд таких наиболее изученных процессов.

Развитие автотермических процессов газификации направлено в основном на использование пылевидного топлива. Это, например, процессы:

- Техасо (Development Corporaition) - ТDС;

- Rummel-Otto;

- Ruhrgas.

Процесс "Техасо" (США) - газификациая водоугольной суспензии в потоке под давлением О2. Этот процесс в связи с развитием технологии транспортировки и переработки водо- или спирто-угольных суспензий привлек к себе внимание.

Сырьем для этого процесса может служить уголь любой стадии углефикации. Основное требование к углю - это устойчивость водоугольной суспензии.

Измельченный уголь смешивают с водой в соотношении угль: вода = 1:10 и насосами высокого давления через специальные форсунки подают в реакционное пространство газогенератора, куда подается также кислород. Температура процесса выше температуры шлакования (1100-1500 0С), вследствие этого зола выводится из генератора в жидком виде, охлаждается и гранулируется. Сырой газ после очистки имеет соотношение СО:Н2 несколько больше единицы.

Этот процесс имеет опытно-конструкторский уровень разработки.

П роцесс

Rummel-Otto

(Германия) основан на газификации

пылевидного топлива газифицирующим и

транспортирующим агентом - СО2,

подаваемым тангенциально к поверхности

реактора в нижнюю его треть, куда также

подается О2

(рис. I.5).

роцесс

Rummel-Otto

(Германия) основан на газификации

пылевидного топлива газифицирующим и

транспортирующим агентом - СО2,

подаваемым тангенциально к поверхности

реактора в нижнюю его треть, куда также

подается О2

(рис. I.5).

Температура процесса 1500 0С также выше температуры шлакообразования. При интенсивной тангенциальной подаче сырья на футерованных охлаждаемых стенках газогенератора 1 шлак приходит во вращение и истекает вниз. Непрореагировавшие частицы угля дополнительно газифицируются, прилипая к слою шлака. Несмотря на это унос пыли и золы составляет значительный процент и установка имеет дополнительный циклон и систему возврата твердых частиц в реактор.

П

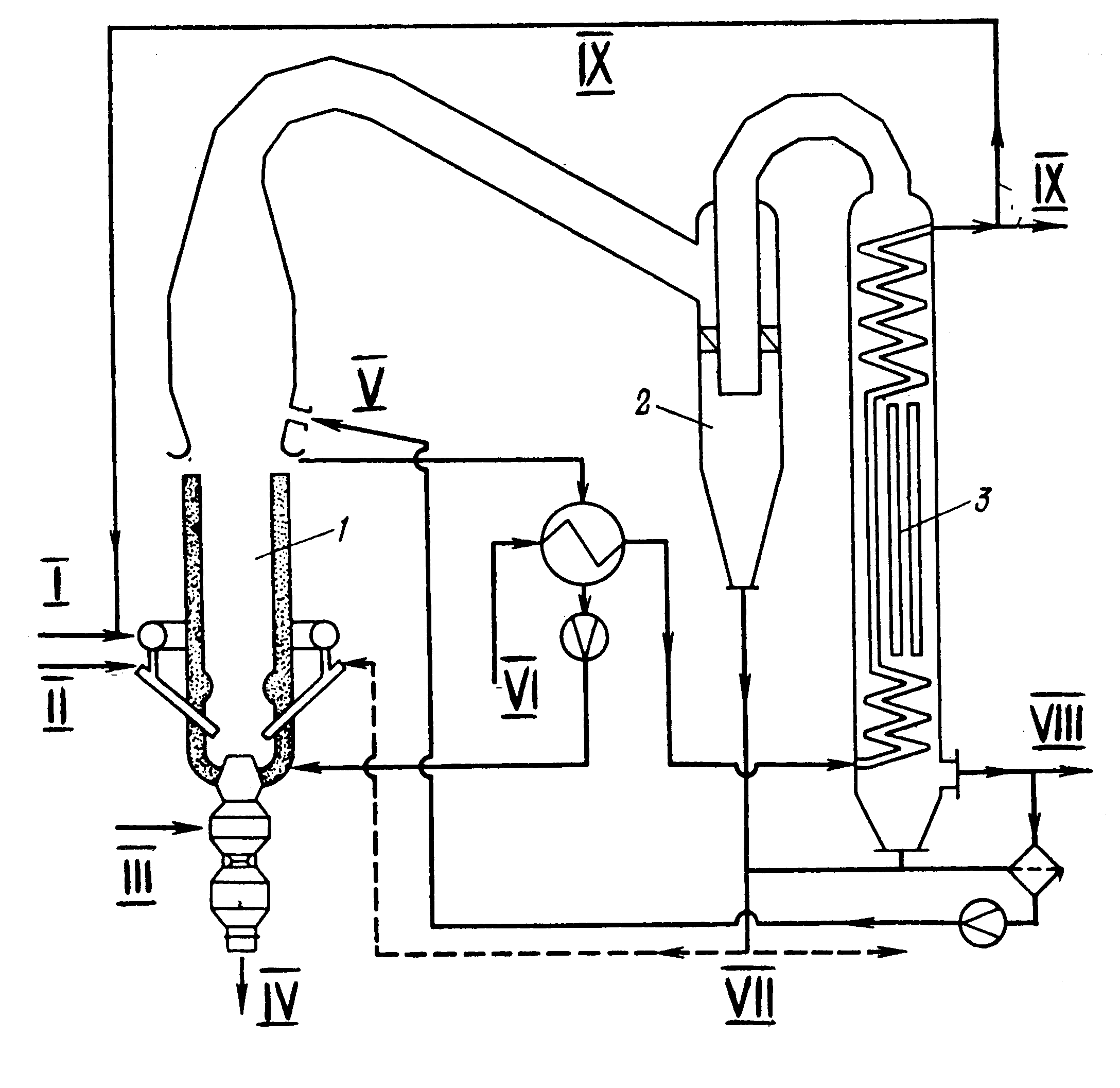

РИС. I.5.

Газогенератор Rummel-Otto: 1-газогенератор;

2-циклон; 3-котел-утилизатор;

I-кислород;

II-уголь+CO2;

III-вода для

охлаждения золы; IV-шлак;

V-холдный газ;

VI-вода; VII-твердые

вещества; VIII-газ;

IX-пар;

Способ Ruhrgas является еще одной попыткой конструкторов устранить унос твердых частиц при газификации угольной пыли (рис. I.6).

Уголь и подогретый газифицирующий агент тангенциально вводят несколькими форсунками в нижнюю часть газогенератора. Через другие форсунки возвращают не полностью прореагировавшую пыль. Температура процесса - выше температуры шлакования и шлак выводится снизу реактора.

Несмотря

на высокую температуру процесса (1500

0С),

установка имеет дополнительную камеру

отделения и возврата унесенной угольной

пыли в реактор. Промышленные газогенераторы

производительностью по сырому газу 16

тыс. нм3/ч,

имели диаметр 2 м и высоту 24.5 м. Вследствие

сильной эрозии стенок камеры после

небольшого промышленного пробега они

остановлены. Способ также н аходится

на стадии опытно-конструкторской

доработки.

аходится

на стадии опытно-конструкторской

доработки.

Отечественные новые разработки также не вышли из стадии опытно-конструкторских работ. К ним относятся:

- газификация пылевидного топлива под давлением;

-

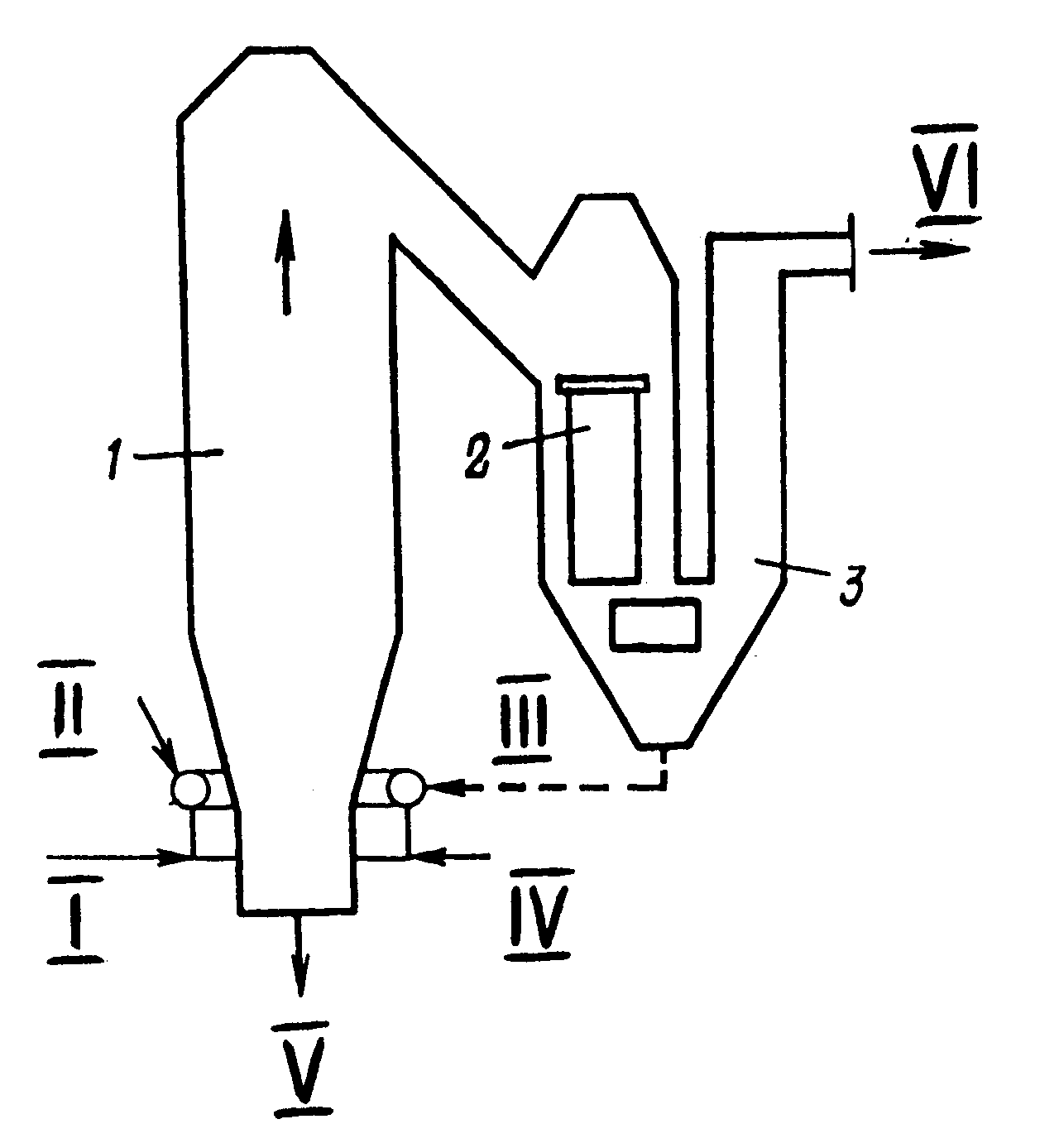

РИС.

I.6. Циклонный газогенератор Ruhrgas: 1-генератор;

2-подогреватель воздуха; 3-пылеотделитель; I-нагретый

воздух; II-уголь;

III-пыль; IV-воздух;

V-шлак; VI-газ

на очистку.

Аллотермические способы газификации создавались преимущественно с целью снижения доли СО2, образующегося при горении. Подвод тепла в аллотермических процессах производится с помощью теплоносителя - газообразного или твердого, с передачей тепла через стенку реактора - камерный способ, за счет камер горения, тепла атомного реактора, электронагрева, энергии плазмы.

Помимо снижения концентрации СО2 в сыром газе аллотермические методы имеют ряд других преимуществ - снижение расхода кислорода, увеличиваются возможности регенерации тепла, а следовательно, как правило повышается энергетический КПД газификации угля

Способы с газообразным теплоносителем.

Разработан способ подвода тепла циркуляцией газа и водяного пара, нагретых в регенераторах.

Сырьем является брикетированное топливо. Стационарный слой разделен на зоны полукоксования и газификации. В реактор вмонтированы кольцевые каналы циркуляции газифицирующего агента, газов полукоксования, генераторного газа и дымовых газов.

Недостатки процесса: небольшая производительность, сложная система регенерации тепла (два регенератора на один аппарат), не позволяют способу выйти за рамки опытных исследований.

Однако, на его основе был создан способ газификации угольных брикетов "Koppers" - с циркуляцией газа. Сырьем являются прочные угольные брикеты.

Газогенератор состоит из четырех камер. Брикеты поступают сверху аппарата, в среднюю зону поступает и подогретый воздух. Эту зону правильнее считать зоной полукоксования. Образующийся полукокс нагревается до высокой температуры и превращается в кокс. Кокс затем сжигается и газифицируется в отдельно вынесенном генераторе, куда поступает противотоком воздух. Генераторы тепла также представляют собой отдельно вынесенные шахтные топки. Они обогреваются газом, получаемым из кокса.

Газы полукоксования после отделения смолы смешивают с технологическим паром и дополнительно газифицируются в высокотемпературной зоне газогенератора. Это приводит к тому, что продукт приближается по составу к синтез-газу. Часть образовавшегося газа подается на циркуляцию в зону полукоксования.

Достоинством технологии является большая производительность установки по газу - 32000 нм3/ч и возможность получения газов разного состава.

Способ прошел заводские полупромышленные испытания, но вследствие необходимости использования высокопрочных буроугольных брикетов установки были остановлены.

В методе газификации сланцев, разработанным в СССР, также используется газообразный теплоноситель. Зоны полукоксования и зоны газификации также четко разграничены. Производительность по сланцу составляла 42 т/ч. Газификацию проводят на воздушном дутье (или частично паро-воздушном). По экономическим соображениям агрегат был также остановлен.

Среди аллотермических процессов газификации наиболее распространены процессы с твердым теплоносителем. При газификации угольной пыли по способу "Lurgi-Ruhrgas" используют нагретые дымовыми газами гранулы оксида алюминия. Сырьем служат преимущественно бурый уголь, буроугольный кокс или торф. Теплоноситель и сырье движутся противотоком, в качестве "дутья" используют водяной пар.

Недостатком этого способа метода является низкая температура процесса и необходимость поэтому использования реакционноспособного сырья.

Способ "Coalcon" фирмы Battel-UCC, проработанный на небольшой опытной установке, основан на использовании в качестве теплоносителя гранул золы.

Газификация осуществляется в псевдоожиженном слое перегретым паром, под давлением 0,7-7,0 МПа. Гранулы золы нагреваются при сжигании кокса, выводимого из верхней части газогенератора.

Зола выводится при температуре 1100-1150 0С. Для обеспечения агломерации часть гранулированной золы охлаждается и выводится из процесса. Сырой газ содержит до 5 % об. углеводородов.

Преимуществом процесса является возможность получения синтез газа и использование дымовых газов сжигаемого в топке-регенераторе кокса в других целях. Следует отметить, что разработанный способ газификации сланцев с использованием в качестве твердого теплоносителя золы успешно опробован на опытной установке производительностью около 2 т сланца в час. Оба способа характеризуются невысокой 60-70 % конверсией топлива требуют очистки от унесенной пыли сырого газа.

В другом случае в качестве нагретого теплоносителя используется доломит, обеспечивающий дополнительное тепло в зоне газификации за счет его реакции с СО2:

СаО + С02 СаСОз, Н=-176.8 кДж/моль

В качестве сырья могут быть использованы как буроугольный кокс, так и непосредственно бурый уголь.

Доломит нагревается за счет горения углерода, захваченного золой, выводимой из газогенератора. Газогенератор и регенератор работают в режиме псевдоожижения. Температура процесса в зоне реакции 800-850 0С не обеспечивает полноты газификации углерода сырья, поэтому дополнительно газифицируют водяным паром с образованием СО, Н2 и СН4. Давление в газогенераторе поддерживается равным 1-2 МПа.

К достоинствам процесса следует отнести возможность связывания Н2S доломитом.

Недостатком процесса является использование реакционноспособного топлива.