- •§6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •1, 3, 13, 15-Затворы; 2, 14-бункеры; 4, 9-приводы; 5-распределитель угля; 6-пе-ремешивающее устройство; 7-шахта; 8-ножи; 10-скруббер; 11-колосниковая решетка; 12-водяная рубашка;

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Модификация процессов газификации

- •Способы с внешним подводом тепла

- •Газификация в плазме

- •Каталитическая газификация

- •Подземная газификация

- •Многоступенчатые процессы газификации

- •1, 2, 3, 4,-Ступени полукоксования; 5-аппарат для сжигания полукокса; 6-сеперетор; 7-сепаратор; 8-холодильник;

- •Совмещение процессов газификации.

§6 Газификация

В сложившейся структуре потребления твердых природных энергоносителей - 75-80% добываемого угля направляются на производство энергии прямым сжиганием на электростанциях и для отопления; 15-20% специальных углей и шихт требует металлургическая промышленность и лишь около 5% - химическая промышленность. За последние 10 лет потребление ТПЭ в энергетике снизилость с 30% до 18%, при этом неуклонно возрастает доля природного газа.

Ближайшие годы явились важным этапом изменения структуры энергопро-изводства в нашей стране в направлении снижения доли нефти и угля и замены их, где это экономически оправдано на газ. К тому же добыча, транспортировка ТПЭ на современном этапе требуют значительно больших усилий и затрат в силу того, что основная часть их удалена от центров энергопотребления и располагается в суровых климатических условиях. Интенсификация процессов добычи и переработки ТПЭ приводит к возрастанию мелких классов. Обостряются проблемы переработки низкосортных углей, в первую очередь высокосернистых.

Однако проблема предотвращения вредных выбросов тепловых электростанций в окружающую среду требует не только увеличения темпов перевода электростанций на газ, но и внедрения многоступенчатого сжигания топлив с их предварительной газификацией в первой ступени. Этот метод позволяет комплексно снизить более чем в 10 раз выбросы окислов серы и азота, СО2 и Н2S, а летучей золы - на 99%, в том числе тяжелых и редких металлов.

Газификация - это процесс превращения ТПЭ в смесь горючих газов газифицирующими агентами (преимущественно окислителями), при высоких температурах. Основная цель процесса наиболее полно перевести органическую массу в, так называемые, восстановительные газы - СО, Н2, СН4.

В СССР в 50-е годы было установлено 2500 газогенераторов, работающих на угле и сланце. Приоритетность добычи и потребления нефти и газа, преимущество их транспортировки привели к резкому сокращению переработки углей газификацией, уменьшению до десятков газогенераторных станций.

Практически все ТПЭ, многие органические материалы, в том числе и отходы производств (возможно, некоторые с предварительной подготовкой) могут служить сырьем для данного процесса. Принципиально к сырью газификации нет особых требований и сырьевая база его на перспективу неограниченна, а программу развития технологии газификации по современным оценкам можно считать уникально долгосрочной.

В настоящее время в России и в странах СНГ, определились 3 основных направления использования газификации:

- газификация низкосортных, в первую очередь сернистых углей, и сжигание очищенных газов на тепловых электростанциях;

- производство заменителей природного газа, используемого как в промышленном, энергетическом, так и бытовом секторах народного хозяйства;

- газификация с целью получения синтез-газа (смеси СО и Н2), водорода и других восстановительных газов для химической промышленности.

Физико-химические основы процесса.

В основе процесса газификации ТПЭ лежат реакции преимущественно углерода с газами. Процесс газификации ТПЭ состоит из основных трех стадий: термической деструкции органической массы с образованием летучих и кокса, горения кокса и его взаимодействия с газифицирующими агентами, в роли которых выступают кислород, воздух, водяной пар, диоксид углерода и их смеси. Минеральные составляющие ТПЭ в высокотемпературном процессе переходят в шлак.

Параллельно основным (1-4) может протекать и ряд вторичных реакций (5-12), существенно изменяющих состав продуктов.

Тепловой эффект реакции

кДж/моль

1. 2С+О22СО -110,0

2. С+О2СО2 -393,5

3. С+СО22СО +172,5

4. С+Н2ОСО2+Н2 +131,3

5. С+2Н2ОСО2+2Н2 +89,7

6. С+2Н2СН4 -87,4

7. СО+О22СО2 -570,7

8. 2Н2+О22Н2О -484,6

9. СН4+2О2СО2+2Н2О -803,5

10. СО+Н2ОСО2+Н2 -43,0

11. СО+3Н2СН4+Н2О -208,7

12. 2СО+2Н2СН4+СО2 -247,2

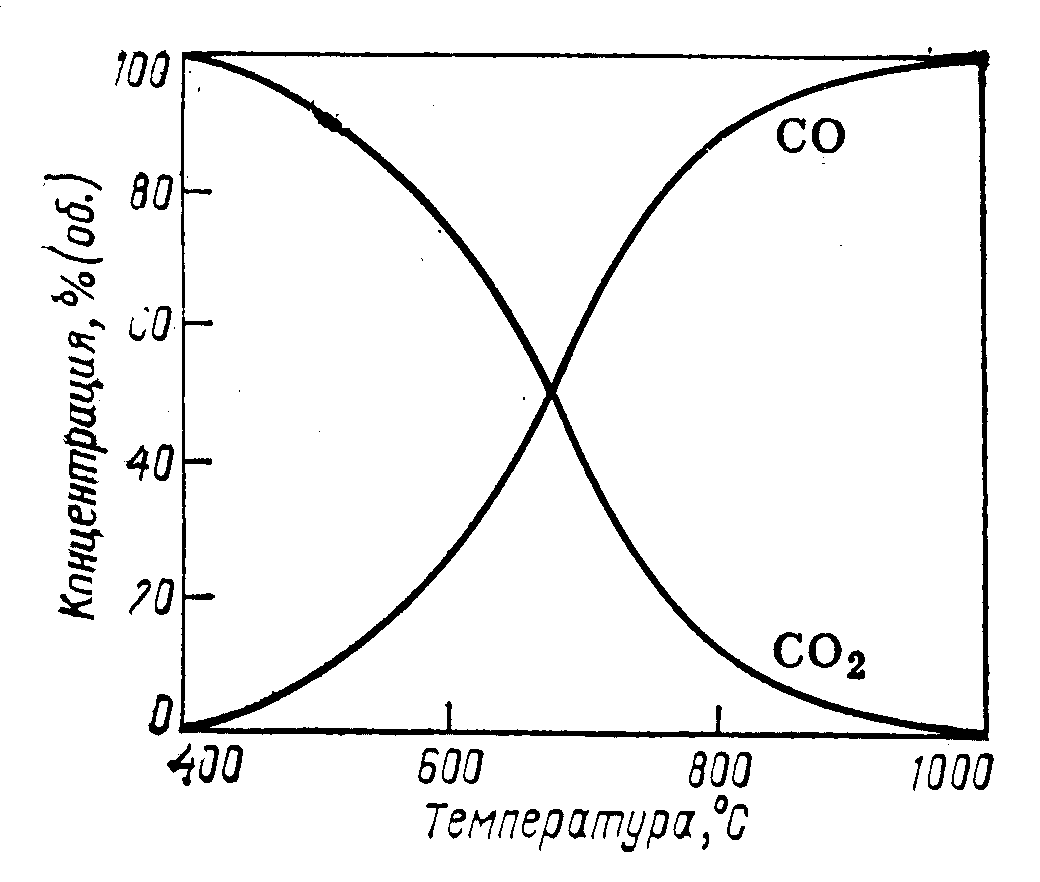

Р еакции

образования важных целевых продуктов

- СО и Н2

являются эндотермическими и с повышением

температуры вероятность их образования

увеличивается, что наглядно демонстрируют

известные реакции Будуара (рис. I.1).

еакции

образования важных целевых продуктов

- СО и Н2

являются эндотермическими и с повышением

температуры вероятность их образования

увеличивается, что наглядно демонстрируют

известные реакции Будуара (рис. I.1).

Анализ влияния Т и Р показывает их существенную роль на состав продуктов. Так с увеличением давления увеличивается селективность.

О

РИС.

I.1. Кривые

Будуара.

По подводу тепла процессы газификации делятся на авто- и аллотермические они могут осуществлятся при атмосферном и при повышенном давлениях.

По типу газифицирующего агента - воздушные, кислородные, воздушно-кислородные, паровоздушные, парокислородные и пр.

По способу выведения золы процессы газификации делятся на твердофазные и жидкофазные способы удаления золы.

Наибольшее значение имеют в настоящее время два принципа классификации:

1. По состоянию топлива в газогенераторе (основном аппарате процесса газификации), стационарном или слабо продвигающимся, псевдоожиженном и пылевидном;

2. По назначению процесса: получение заменителя природного газа (SNG), обогащенного метаном; получение синтез газа, имеющего в составе преимущественно СО и Н2 в различных соотношениях.

Каждая из этих двух классификаций, естественно характеризуется дополнительно и по выше указанным показателям, существенно увеличивая варианты конструирования газогенераторов и проектирования технологии газификации в целом.

Выбор технологии газификации таким образом основывается на составе сырья, его свойствах, крупности частиц и определяется также подводом тепла, давлением, газифицирующим агентом, типом выведения зольной части.

При паровоздушном дутье получают “воздушный газ” - с высоким содержанием N2 и СО. Газификация паром приводит к получению “водяного газа”, содержащего СО и Н2, наиболее приближенного к получению “синтез-газа”. Введение кислорода (парокислородное дутье) - снижает содержание СО2 в сравнении с воздушным газом – “оксиводяной газ”. Наиболее сложный состав имеет “полуводяной газ” при паровоздушном дутье, который, как правило, используют как заменитель природного газа.