1 МПК Сред.части оси

.doc

01001.00018 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА |

89916482.60001.00001 |

|||||

|

ООО «СВРК» |

Деталь: Средняя часть оси |

Контроль магнитопорошковый |

На листах |

3 |

|||

|

Утверждаю: Главный инженер

____________М.В. Асеев Дата: «__» ___________ 2012г. |

Узел: Колесная пара |

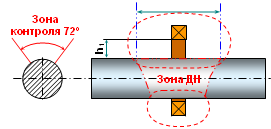

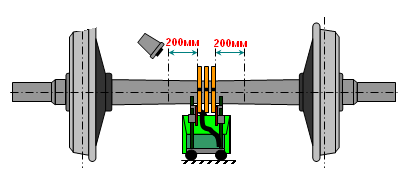

Способ контроля:……………………..СПП H, А/см, не менее:…………………….20I намагн. А, не менее:..……………….1000 Длина зоны ДН, мм:………………….200 |

Лист |

1 |

|||

|

Материал: ст Ос.В по ГОСТ 4828-83 Шероховатость: Rz 2,5 Цвет: Темный |

Тарифный разряд работ |

5 |

|||||

|

Норма времени, мин |

11,1 |

||||||

|

Тип подвижного состава: Вагон грузовой |

НД на контроль: РД 32.159-2000 с изм. 1,2,3; ПР НК В.1; РД по ремонту и ТО КП |

||||||

ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ |

СРЕДСТВА КОНТРОЛЯ |

Виды работ, при которых проводится контроль: При всех видах освидетельствования колесной пары Зоны контроля: Вся поверхность средней части оси. Критерии браковки: Трещины не допускаются (РД по ремонту и ТО КП). Параметры дефектоскопа МД-13ПР: I, кА, не менее, –1,1; H, А/см., не менее – 160. |

|||||

|

Средства для очистки: Обтирочный материал, щетки волосяные, металлический скребок, щетка металлическая. Средства контроля: Дефектоскоп МД-13ПР, МОН-721,СОП МП 32.04.300.112-313,МФ-23ИМ, МФ-117,инфракрасный термометр «Кельвин-компакт». Магнитный индикатор:ДИАГМА 0473Технологическая оснастка: Роликовые опоры для установки и вращения колесной пары,лампа переносная (12В), лупа (х4),линейка не менее 250 мм.(ГОСТ 427-75)Освещенность: местное, не менее -500 Лк; на детали, не менее – 1000 Лк. |

||||||

|

Деталь: Средняя часть оси Узел: Колесная пара |

Контроль магнитопорошковый |

Лист 2 |

|||

|

ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ |

|||||

- Если измеренное значение напряженности магнитного поля соответствует значению, приведенному в паспорте на СОП, необходимо заменить магнитный индикатор. - Результаты проверки работоспособности средств контроля записать в журнал установленной формы. 2 Подготовка детали к контролю.

2.3 Осмотреть поверхность средней части оси с целью выявления видимых глазом дефектов. В случае обнаружения при осмотре недопустимых дефектов средняя часть оси магнитопорошковому контролю не подлежит. |

Р

Рисунок 2 |

||||

|

Деталь: Средняя часть оси Узел: Колесная пара |

Контроль магнитопорошковый |

Лист 3 |

|||

|

ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ |

|||||

|

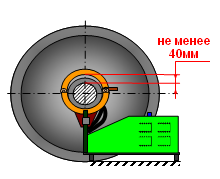

3 Операции контроля. 3.1 Раскрыть разъемный соленоид и опустить его максимально вниз. 3.2 Установить колесную пару на роликовые опоры. 3.3 Замкнуть витки соленоида и поджать винтовые зажимы. 3.4 Отрегулировать высоту соленоида так, чтобы зазор между его витками и осью сверху был больше, чем снизу. 3.5 Переместить тележку к правой ступице колесной пары. 3.6 Нанести равномерно на поверхность средней части оси магнитный порошок. Тонким слоем, перемещая распылитель зигзагообразно вдоль детали, с шагом не более 30 мм. Распылитель следует располагать на расстоянии 30-50 мм. от контролируемой поверхности. 3.7 Включить намагничивание. При этом вольтметр должен показать напряжение, поступающее на соленоид. 3.8 Медленно и равномерно переместить соленоид к левой ступице колесной пары, наблюдая при этом за скоплением и движением порошка. При образовании на контролируемой поверхности скопления магнитного порошка в виде характерного индикаторного рисунка, свидетельствующего о наличии дефекта, деталь следует протереть ветошью, размагнитить, при необходимости зачистить наждачной бумагой или шлифмашинкой и повторить контроль. Места, где обнаружено скопление магнитного порошка, отметить краской. 3.9 Выключить тумблером питание. 3.10 Провернуть ось на 1/5 полного оборота (72±5º), повторить последовательность п.п. 3.6-3.9. 3.11 Провести контроль всей поверхности средней части оси по п.3.10 не менее, чем за 5 проходов. 3.12 После окончания проверки колесной пары необходимо произвести операцию размагничивания. Для чего переместить включенный дефектоскоп от торца ступицы до середины оси и выключить дефектоскоп. Раскрыть соленоид и опустить его максимально вниз.

4. Заключительная операция. 4.1 Результаты контроля занести в журнал установленной формы. |

|||||

|

Разработал: Мастер ЛНК Н.В.Тушнолобова |

Проверил: Технолог 1 кат. М.Е Типпель |

||||

исунок

1

исунок

1