Antsiferov

.pdf

зависимости от качества светлый солод делят на три класса: высокого качества, первый и второй. В готовом виде он имеет светлую окраску,

сладковатый вкус, солодовый аромат, рыхлый мучнистый эндосперм и высокую осахаривающую способность. Используют его для большинства сортов пива.

Разновидность светлого солода - ферментативный солод (диафарин)

получают при десятидневном ращении и высушивании при температуре не выше 50°C предпочтительно при искусственной тяге, до содержания в нём влаги 6%. В таком солоде более высокое содержание ферментов, и он обладает сравнительно высокой цитолитической активностью. Для его изготовления рекомендуют применять ячмень с повышенным содержанием белка и использовать мелкие фракции зерна [3].

Для производства темного солода процесс ведут таким образом, чтобы максимально образовывались продукты реакции Майяра меланоидины,

придающие темному солоду характерный аромат. Для этого перерабатывается ячмень с повышенным содержанием белка при интенсивном проращивании при температуре 18-20°С и длительном замачивании.

Для производства карамельного солода раньше служил высушенный солод, доводившийся путем повторного увлажнения до влажности 44%. В

настоящее время для этого применяют свежепроросший солод с влажностью

45-50%. При этом температура в грядке повышается до 50°С в течение последних 30-36 часов для осуществления с помощью ферментов процессов глубокого расщепления и образования тем самым низкомолекулярных продуктов гидролиза белков и сахаров. Затем карамельный солод в обжарочных барабанах осахаривается в течение 90 мин. при температуре от

60 до 80°C. Дальнейшая переработка для различных типов карамельного солода проходит по-разному: — «прозрачно-светлый» карамельный солод в заключении лишь высушивают; — светлый карамельный солод

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

11 |

Изм. Лист № докум. Подпись Дата |

|

обрабатывают как темный карамельный, но не так долго и не так интенсивно;

— темный карамельный солод примерно за 60 мин нагревают до 150-180°С

при быстром удалении образующегося водяного пара и поддерживают такую температуру в течение 1- 2 часов для карамелизации компонентов солода.

Затем солод удаляют из барабана и быстро и равномерно его охлаждают.

Благодаря этому даже при влажности 6% содержимое зерен остается мягким [3].

Кислый солод изготавливают из светлого сухого солода. При температуре 40-50°С его замачивают в чистой воде и выдерживают до тех пор, пока молочнокислые бактерии солода накопят в результате жизнедеятельности около 1% молочной кислоты. Далее солод осторожно высушивают сначала при 50°С, а затем и при 60°С и таким образом повышают концентрацию молочной кислоты в солоде до 2-4%. Применяют кислый солод для понижения pH затора, хотя надежное и быстрое подкисление можно осуществлять путем биологического подкисления в варочном цехе. Применяют кислый солод для приготовления некоторых сортов специального пива, например: — у легкого пива можно повысить полноту вкуса и получить особо мягкие тона, прежде всего в комбинации с жесткой водой для приготовления затора. При этом требуется добавление этого солода в количестве 6-9% от общей засыпи. Для изготовления безалкогольного пива, брожение которого должно быть угнетено, кислый солод применяют для получения приятного солодового вкуса [3].

Для приготовления томленого солода обычно используют — ячмень,

который проращивают, как и для приготовления темного солода; но в последние 36 час подвергают воздействию температур от 40 до 50°С для чего ранее высоту слоя солода на грядке поднимали до 1,5 м, закрывают слой брезентом или помещают свежепроросший солод в камеру Кропфа с периодическими малыми продуваниями слабо подогретым воздухом.

Дыхание зерна следует угнетать, для прекращения роста зародыша, при

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

12 |

Изм. Лист № докум. Подпись Дата |

|

работе ферментов. При повышенной температуре образуются низкомолекулярные продукты в виде сахаров и аминокислот, при подвяливании в продолжение «томления» свежепроросшего солода выполняется отсушка 3-4 часа при температуре 80-90°С [3].

Для получения очень темного пива применяют небольшие добавки жженого солода. Добавлять его следует не более 1%, так как иначе пиво приобретает неприятный пригорелый привкус. Для производства жженого солода применяют очень хорошо светлый сухой солод, с несколько более высокой цветностью; влажностью в обжарочном барабане равномерно поднимают на 5% при 70°С без тяги через 2 час переходят к процессу собственно обжаривания, который продолжается 1,5 ч при температурах 175-

200°С. При этом образуются карамельные вещества и другие продукты процесса высокотемпературной обработки, в заключение солод быстро и равномерно охлаждают. Цветность жженого солода составляет от 1300 до

2500 ед. ЕВС. Для исключения пригорелого вкуса у жженого солода во время обжаривания впрыскивают воду, чтобы полученным паром удалить летучие составляющие «пригорелого» аромата. У некоторых специальных сортов пива аромат жженого солода, наоборот, желателен. Для пива верхового брожения применяют пшеничный жженый солод, производимый аналогичным образом, и для старого или темного пива его добавляют в количестве до 1% [3].

1.2. Анализ информационных источников для поиска новых технологических решений

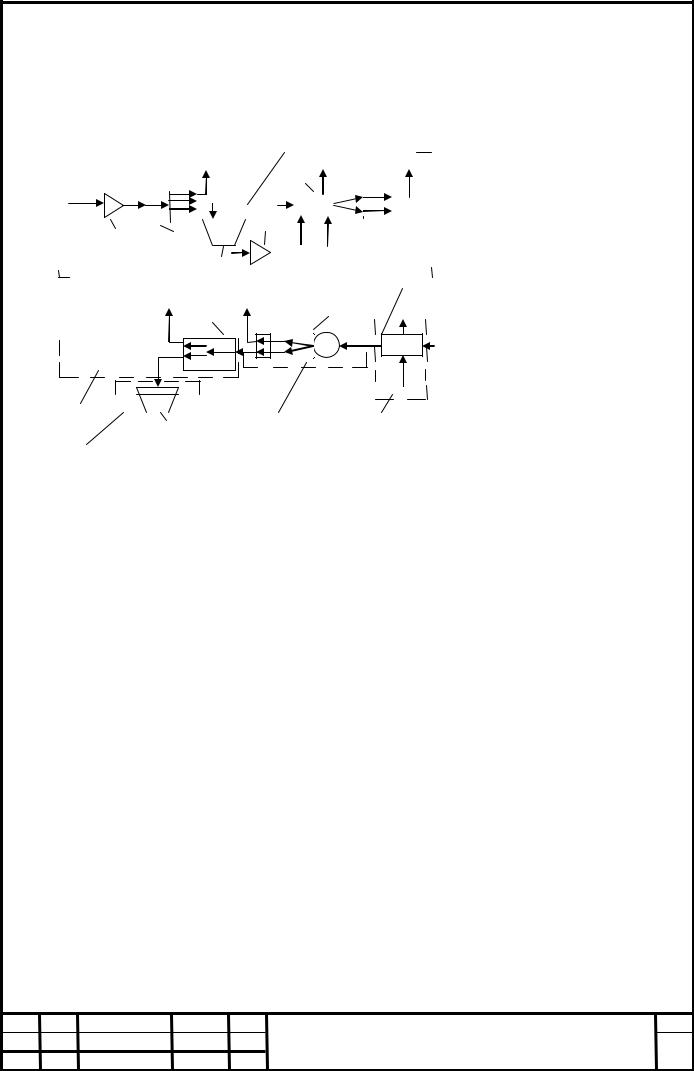

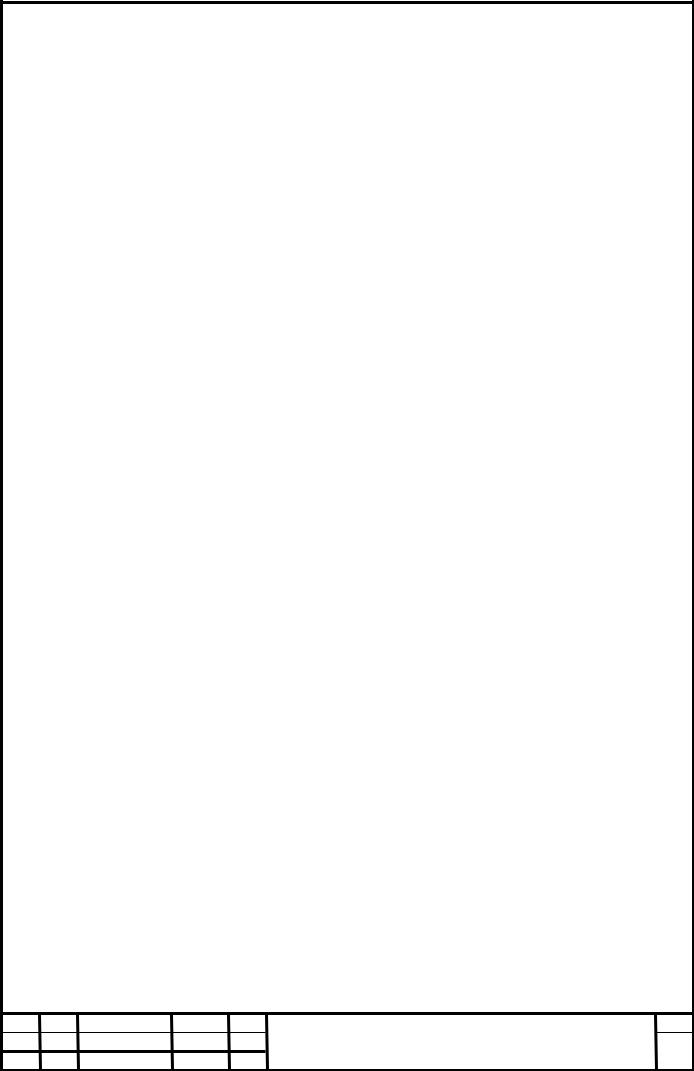

Для поиска направлений совершенствования производства светлого пивоваренного солода, для выявления проблемных участков, использовано положение теории технологического потока проф. В.А. Панфилова [4]. На

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

13 |

Изм. Лист № докум. Подпись Дата |

|

основе теории, была составлена операторная модель производства светлого солода, которая представлена на рисунке 2.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

||||||||||

ячмень |

|

|

|

|

отходы |

|

|

|

|

|

|

|

|

|

|

|

|

СО2 |

|

вода |

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вода воздух |

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ростки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

конденсат |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

7 |

|

|

|

|

|

|

СО2 |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

готовый солод

увлажненный воздух

увлажненный воздух

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г |

|

|

9 |

|

|

В |

Б |

|

||||||

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

||

Рисунок 2 - Операторная модель изготовления солода |

||||||||||||||

На |

|

действующем |

предприятии, |

данная технологическая линия |

||||||||||

функционирует как целостная система путем взаимосвязанных между собой блоков - пяти подсистем: А - подготовка сырья, Б - солодоращение, В – сушка, Г – отбивка ростков, Д – созревание солода.

Для обозначения процессов в технологической цепочке использованы условные обозначения процессоров: 1,4- дозирование ячменя; 2-очистка солода, удаление примесей; 3,9-хранение; 5-замачивание ячменя; 6-

солодоращение; 7-сушка зеленого солода; 8-отбивка от ростков. Базируясь на этой схеме (рис. 2), были выделены технологические риски, представленные на рисунке 3.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

14 |

Изм. Лист № докум. Подпись Дата |

|

|

|

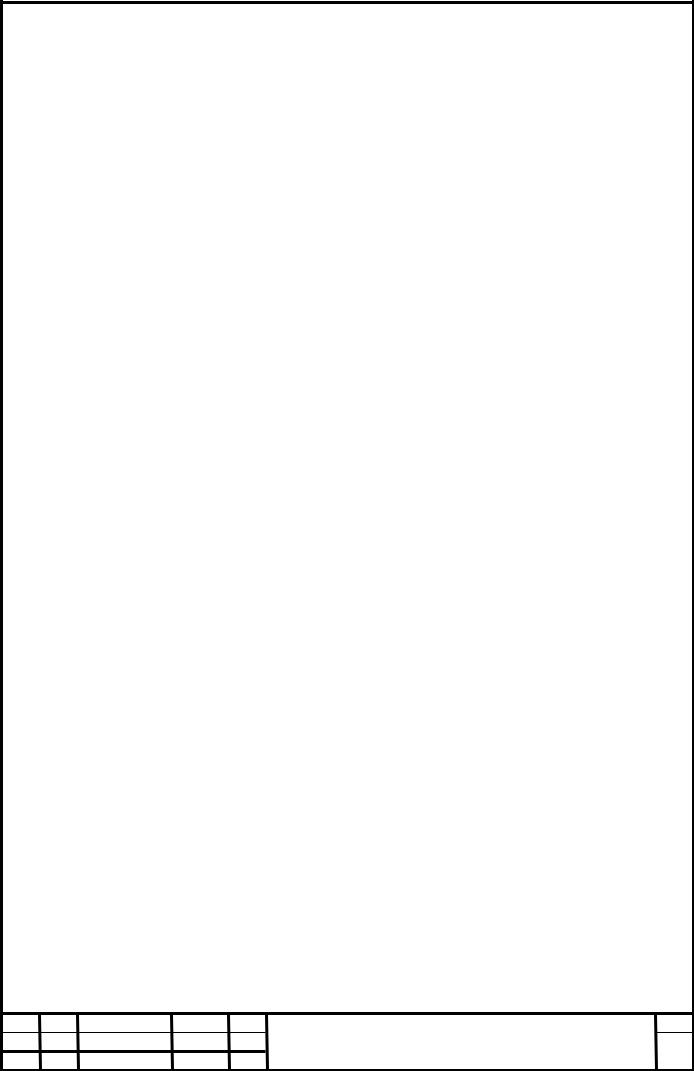

Подго- |

|

1.Потери |

|

от |

1.а) |

Сокращение |

продол- |

||||

|

|

товка |

|

механического |

|

жительности |

|

|

|

||||

|

|

сырья |

|

повреждения зерна- |

транспортиовки; |

|

|

||||||

|

|

|

|

б) |

|

Использование |

|||||||

|

|

|

|

трения, |

|

|

|

||||||

|

|

|

|

|

|

технически |

совершенного |

||||||

|

|

|

|

шелушения, сколов |

|||||||||

|

|

|

|

транспортирующего |

|

||||||||

|

|

|

|

зерна. |

|

|

|

||||||

|

|

|

|

|

|

оборудования, |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

2. Потерь |

от |

вре- |

обеспечивающего |

щадящие |

|||||

|

|

|

|

дителей-насекомых |

условия |

транспортировки |

|||||||

|

|

|

|

и грызунов. |

|

зерна. |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

3. |

Потерь |

от |

2. |

Применение |

новых |

||||

|

|

|

|

высококачественных |

|

||||||||

|

|

|

|

поражения |

|

|

|||||||

|

|

|

|

|

методов |

и |

оборудования |

||||||

|

|

|

|

болезнетворной |

|

||||||||

|

|

|

|

|

обработки |

|

|

зерна, |

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

Солодо- |

микрофлорой. |

|

предотвращающих |

или |

|||||||

|

|

4.Повышенный |

|

|

|

|

|

|

|

||||

|

|

ращение |

|

подавляющих |

|

развитие |

|||||||

|

|

расход |

воды |

на |

вредителей |

|

|

и |

|||||

|

|

|

|

|

|

||||||||

|

|

|

|

замачивания |

|

болезнетворных |

|

|

|||||

|

|

|

|

|

микроорганизмов. |

|

|

||||||

|

|

|

|

ячменя. |

|

|

|

|

|||||

|

|

|

|

|

|

3. |

|

|

Обеспечение |

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

оптимальных |

|

условий |

|||

|

|

|

|

|

|

|

|

хранения зерна. |

|

|

|||

|

|

|

|

|

|

|

|

4. Обеспечить оптимальные |

|||||

|

|

|

|

|

|

|

|

условия замачивания. |

|

||||

|

|

Сушка |

|

1.Потери тепла в |

1.Улучшить |

теплоизоляцию |

|||||||

|

|

|

корпуса |

|

сушилки. |

||||||||

|

|

|

|

окружающую |

|

|

|||||||

|

|

|

|

|

2.Применение |

технологи- |

|||||||

|

|

|

|

среду. |

|

|

|||||||

|

|

|

|

|

|

чески |

совершенного |

соло- |

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

досушильного |

оборудова- |

||||

|

|

|

|

|

|

|

|

ния, |

обеспечивающий |

||||

|

|

|

|

|

|

|

|

оптимальный режим сушки. |

|||||

|

|

Рисунок 3 - Схема технологических рисков при производстве солода и |

|||||||||||

|

|

|

|

возможные способы их устранения |

|

|

|

|

|||||

|

|

Анализируя |

эту |

систему |

с |

точки |

зрения |

|

надежности |

||||

|

функционирования, можно назвать самым нестабильным звеном блок - А, |

||||||||||||

|

вызывающий наиболее частые отклонения в качестве и количестве |

||||||||||||

|

конечного продукта. Главными причинами колебаний будут являться |

||||||||||||

|

объективные факторы, связанные |

с потерей от механического повреждения |

|||||||||||

|

зерна, убытков от вредителей, потерь от болезнетворной микрофлоры, |

||||||||||||

|

перерасход воды на замачивания, перерасхода тепла при сушке (рис 3). |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

ТГТУ |

ДП 240902.001 ПЗ |

|

15 |

||||

|

|

|

|

|

|

|

|

|

|||||

На основе анализа технологических рисков (рис.3) был проведен обзор

|

информационных |

|

источников, в |

частности |

на сайте |

www1.fips.ru |

||||||||||||||||||||||

|

(Роспатент) [5,6,7,8]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

В следствие |

|

были выявлены 4 патента, номера и технологические |

||||||||||||||||||||||||

|

особенности которых, представлены в таблице 1. |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

Таблица 1 - Результаты патентного поиска |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

№ |

|

|

|

Изобретение |

|

|

|

|

Достоинства |

|

|

|

||||||||||||||

|

патента, авторы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

2072392 |

|

|

|

|

Способ хранения |

|

|

|

Снижение |

потерь при |

|

хранении |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Щербак Н.Н. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ячменя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

2220194 |

|

|

|

|

|

|

|

|

Данный |

|

|

метод |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим сушки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БолотовД.Н., |

|

|

|

|

|

|

|

|

|

|

|

|

|

предусматривающий |

сокращение |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Фараджева Е.Д. |

|

|

|

|

|

|

|

|

|

длительности |

сушки |

|

|

солода, |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сокращение тепло- и энергозатрат, |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

упрощение |

|

обслуживания |

|

процесса, |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

улучшение качества солода. |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

2009194 |

|

|

|

|

|

|

|

|

|

Снижение |

расхода |

|

воды |

на |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Способ замачивания |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ТкаченкоО.В., |

|

|

|

|

|

|

|

|

замачивание |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Вылегжанин А.Н., |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Кашурин А.Н. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

2005775 |

|

|

|

|

|

|

|

|

|

Целью |

|

|

изобретения |

|

является |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Способ приготовление |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Глянцев Н.И., |

|

|

|

|

|

|

|

|

ускорение |

приготовления |

|

солода |

и |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ячменного солода |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Болотов Н.А., |

|

|

|

|

|

|

|

|

|

|

|

улучшение его качества |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Фараджева Е.Д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В патенте № 2072392 декларируется способ хранения ячменя. В нем предлагается с помощью специального оборудования установленного в силосах длительного хранения, продувать через толщу зерна холодный воздух. Как говорится в патенте, применение низких температур дает в конце периода покоя очень благоприятные результаты по поздней равномерности прорастания. При охлаждении ячменя сразу после уборки наступление стадии покоя задерживается, и зерно прорастает в течение всего периода холодного хранения, однако в некоторых случаях (например, для

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

16 |

Изм. Лист № докум. Подпись Дата |

|

современного начала переработки ячменя нового урожая) это может оказаться необходимым.

Авторы патента №2220194 предлагают такой режим сушки, при котором будет сокращена длительность сушки солода, то есть уменьшится расход, подаваемого в горелки газа.

Для снижения водопотребления на стадии замачивания ячменя в патенте №2009194 предлагается очищать ультрафиолетом отработанную замочную воду, и в определенных соотношениях смешивать с свежей водой.

Для улучшения качества солода был предложен способ его приготовления в патенте №2005775, который благодаря грамотно подобранному оборудованию и режиму ращения ускоряется сам процесс и улучшается амилолитическая активность готового солода.

1.3 Выбор нового технологического решения и обоснование его инвестиционной привлекательности

С целью модернизации технологической линии предлагается минимизировать потери на стадии загрузке ячменя в силос, а также выгрузке из него. Для увеличения экстрактивности можно использовать специальное оборудование, которое будет воздействовать на солод, и улучшать его амилолитическую активность.

Для предохранения загружаемого зерна от механических повреждений предлагается оснастить силоса с коническим днищем специальной самотечной загрузочно-разгрузочной трубой диаметром 250 мм, располагаемой внутри непосредственно вдоль стенки и днища силоса. В этом случае загрузка зерна происходит поярусно – снизу вверх. Выгрузка зерна из таких силосов осуществляют также поярусно (сверху вниз) с применением тех же самотечных труб. Таким образом, отличительной особенностью

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ТГТУ ДП 240902.001 ПЗ |

17 |

силосов с загрузочно-разгрузочными трубами является то, что первая порция загружаемого в силос зерна при разгрузке удаляется последней.

К преимуществам силосов с загрузочно-разгрузочными трубами

следует отнести:

-гомогенность продукта в силосе при загрузке и выгрузке;

-меньшую степень травмируемости зерна;

-снижение потерь зерна (примерно на 1%) за счет уменьшение

образования мелких частиц вследствие сколов зерна и пр. [9]. |

|

Для улучшения качества готового солода |

(повышение |

экстрактивности) предлагается установить дополнительное оборудование на ленточный конвейер транспортирующий солод из сушилки в элеватор.

Суть этого оборудования заключается в генерации звука частотой

3070 Гц при амплитуде 100% синусоидной форме сигнала, расстояние от источника звука до обрабатываемого солода составляет 20 см, время воздействия 3 мин. После такой обработки, экстрактивность солода возрастает на 9,4% .

Для этого необходимо колонки мощностью 3 Вт и программа

«Generator». На 1 м ленты необходимо 10 колонок, длина ленточного транспортера составляет 50 м, соответственно количество колонок составит

500 шт. [10].

Таким образом, предлагается увеличить выход и качество готовой продукции в подсистеме А и В-Г.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

18 |

Изм. Лист № докум. Подпись Дата |

|

2 Технологическая часть

2.1 Характеристика готовой продукции Качественные показатели пивоваренного солода регламентируются

ГОСТом 29243. По физико-химическим показателям светлый пивоваренный солод должен соответствовать требованиям, указанным в таблице 2 [11].

Таблица 2 – Физико-химические показатели солода

|

Норма для типов солода |

||

Наименование показателя |

|

|

|

|

Светлого |

|

|

|

|

|

|

|

|

|

|

|

Высокого |

I класса |

II класса |

|

качества |

|

|

Проход через сито (2,2∙20) мм, % не более |

3,0 |

5,0 |

8,0 |

|

|

|

|

Массовая доля сорной примеси, %, не |

Не |

0,3 |

0,5 |

более |

допускается |

|

|

Количество зерен, % мучнистых, не |

85,0 |

80,0 |

80,0 |

менее |

|

|

|

стекловидных не более |

3,0 |

5,0 |

10,0 |

|

|

|

|

темных не более |

Не |

Не |

4,0 |

|

допускается |

допускается |

|

Массовая доля влаги (влажность), % не |

4,5 |

5,0 |

6,0 |

более |

|

|

|

Массовая доля экстракта в сухом |

79,0 |

78,0 |

76,0 |

веществе солода тонкого помола, % не |

|

|

|

менее |

|

|

|

Массовая доля белковых веществ в сухом |

11,5 |

11,5 |

12,0 |

веществе солода, %, не более |

|

|

|

Отношение массовой доли растворимого |

39,0-41,0 |

|

|

белка к массовой доле белковых веществ |

|

- |

- |

в сухом веществе солода, % |

|

||

|

|

|

|

Продолжительность осахаривания, мин., |

15,0 |

20,0 |

25,0 |

не более |

|

|

|

Лабораторное сусло: |

|

|

|

|

|

|

|

Цвет, см3 раствора йода концентрацией |

0,2 |

0,2 |

0,4 |

0,1 моль/дм3 на 100 см3 воды, не более |

|

|

|

Кислотность, см3 раствора гидроокиси |

0,9-1,1 |

0,9-1,2 |

0,9-1,3 |

натрия концентрацией 1 моль/дм3 на 100 |

|

|

|

см3 сусла |

|

|

|

Прозрачность (визуально) |

Прозрачное |

Прозрачное |

Допускается |

|

|

|

небольшая |

|

|

|

опалесценция |

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

19 |

Изм. Лист № докум. Подпись Дата |

|

Органолептические показатели указанны в таблице 3 [11].

Таблица 3 – Органолептические показатели солода

Наименование показателя |

Характеристики солода |

|

|

Внешний вид |

Однородная зерновая масса, не содержащая |

|

плесневелых зерен и зерновых вредителей |

Цвет |

От светло желтого до желтого. Не допускается тона |

|

зеленоватые и темные, обусловленные плесенью |

Запах |

Солодовый, более концентрированный у темного |

|

солода. Не допускаются кислый, запах плесени и др. |

Вкус |

Солодовый, сладковатый не допускается посторонний |

|

привкус |

2.2 Характеристика сырья Ячмень пивоваренный принимается по ГОСТ 5060. Для заготовления

пивоваренного ячменям придерживаются ограничительными нормами,

указанными в таблице 4 [12].

Таблица 4 – Ограничительные нормы для заготовляемого зерна ячменя

|

|

Наименование показателя |

Предельное значение, % |

|

|

|

|

|

|

||

|

Влажность, не более |

19,0 |

|

||

|

|

|

|

||

|

Сорная примесь, не более, в том числе: |

6,0 |

|

||

|

|

|

|

|

|

|

галька |

|

|

1,0 |

|

|

|

|

|

|

|

|

испорченные зерна |

|

1,0 |

|

|

|

|

|

|

|

|

|

вредная примесь |

|

1,0 |

|

|

|

|

|

|

||

|

в числе вредной примеси: |

|

|

||

|

|

|

|

|

|

|

спорынья |

|

0,5 |

|

|

|

|

|

|

||

|

горчак ползучий, софора лисохвостная, |

0,1 |

|

||

|

термопсис ланцентный |

|

|

||

|

вязель разноцветный |

0,1 |

|

||

|

|

|

|

||

|

гелиотроп опушенноплодный |

0,1 |

|

||

|

|

|

|

|

|

|

триходесма седая |

|

Не допускается |

|

|

|

|

|

|

||

|

Зерновая примесь, не более |

7,0 |

|

||

|

|

|

|

||

|

Мелкие зерна, не более |

10,0 |

|

||

|

|

|

|

||

|

Крупность, не менее |

50,0 |

|

||

|

|

|

|

|

|

|

Белок, не более |

|

12,0 |

|

|

|

|

|

|

||

|

Жизнеспособность, не менее |

95,0 |

|

||

|

|

|

|||

|

Зараженность вредителями |

Не допускается, кроме зараженности клещом |

|||

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

ТГТУ ДП 240902.001 ПЗ |

20 |

|

Изм. Лист |

№ докум. |

Подпись Дата |

|

|

|