8 Лаба Система впрыска и газобалонные двигатели

.docx|

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «АЛТАЙСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. И.И. ПОЛЗУНОВА»

ФАКУЛЬТЕТ ЭНЕРГОМАШИНОСТРОЕНИЯ И АВТОМОБИЛЬНОГО ТРАНСПОРТА

КАФЕДРА «АВТОМОБИЛИ И АВТОМОБИЛЬНОЕ ХОЗЯЙСТВО»

Лабораторная работа по курсу «Введение в специальность»

Системы впрыска топлива и системы питания газобаллонных двигателей

Выполнил: Студент 1-го курса гр. ЭТМ - 51 Баев И. С.

Принял: д.т.н., профессор Шапошников Ю.А.

Барнаул 2015

Цели: Изучить назначения, принцип работы, особенности конструкций и основные характеристики систем впрыска топлива и систем питания газобаллонных двигателей.

Краткие теоретические сведения 1.1. Общее устройство газобаллонных двигателей. 1.2. Газобаллонные установки для работы на СНГ. 1.3. Газобаллонные установки для работы на СПГ. 1.4. Газовые дизели. 1.5. Газобаллонные установки для работы на СжПГ. 1.6. Газовые редукторы низкого давления. 2.1. Системы впрыска топлива. 2.2. Особенности устройства и работы системы центрального впрыска бензина типа Моно-Моторник.

1.1. Общее устройство газобаллонных двигателей. Использование газа в качестве автомобильного топлива позволяет удешевить автомобильные перевозки и разгрузить железнодорожный транспорт от перевозок бензина и дизельного топлива в районы, богатые газом, а также уменьшить загрязнение окружающей среды. В качестве топлива для газобаллонных автомобилей могут применяться сжатые (природные) «сжиженные (нефтяные) газы. Сжатые газы в основном состоят из метана, а сжиженные — из пропана и бутана. При работе двигателя на газе происходит более совершенное смесеобразование, чем на бензине. Применение газа уменьшает нагарообразование, исключает возможность конденсации паров топлива на стенках цилиндров, смывание масляной пленки и разжигание масла, что увеличивает (в 1,5—2 раза) срок службы двигателя и периодичность смены масла. Полученная однородная горючая смесь, состоящая из газа и воздуха, сгорая в цилиндрах двигателя, позволяет получить минимальное количество продуктов неполного сгорания, вредных для человеческого организма. К недостаткам применения газового топлива по сравнению с бензином относится снижение скорости горения и меньшее выделение тепла при его сгорании. В результате этого мощность двигателя уменьшается в зависимости от вида применяемого газа на 7—12 % при одной и той же степени сжатия. Повышением степени сжатия этих двигателей можно компенсировать потери мощности.

1.2. Газобаллонные установки для работы на СНГ. Газобаллонные установки для использования СНГ являются установками среднего давления. СНГ в баллонах таких установок находится одновременно в двух агрегатных состояниях: в жидкой и газообразной фазах. Системы питания газобаллонных автомобилей ЗИЛ-431810, ГАЗ-53-07 и автобусов ЛАЗ-695П, ЛиАЗ-677Г практически полностью унифицированы.

Схема установки для работы на СНГ представлена на рисунке 1. Установка содержит баллон 7 для хранения СНГ, испаритель, двухступенчатый газовый редуктор 3 низкого давления и газовый смеситель 15 с воздушным фильтром 13. Баллон 7 снабжен двумя вентилями и 10. Вентиль 10 предназначен для отбора жидкой фазы СНГ, а вентиль — паровой фазы над жидкостью в газовом баллоне 7. Рис.

1 Газовый баллон конструируют и эксплуатируют таким образом, чтобы в нем всегда существовала газовоздушная подушка 8. Фактическое давление СНГ зависит от компонентного состава газа и температуры окружающей среды. Максимальное рабочее давление газа в баллоне составляет 1,6 МПа, а минимальное, при котором сохраняется работоспособность газовой аппаратуры и двигателя, 0,07 МПа. Для нормальной работы двигателя на жидкой фазе СНГ предусмотрен испаритель 1. Он соединен с двухступенчатым газовым редуктором 3 и с газовым баллоном 7 трубопроводом. Испаритель газа подключен к системе охлаждения двигателя. Магистральный вентиль 5 размещен в кабине водителя. В газобаллонных автомобилях при работе на СНГ в основном применяют испарители с использованием в качестве источника теплоты жидкость из системы охлаждения двигателя. В этом случае обеспечивается стабильная температура газа на выходе из испарителя. На автомобилях, имеющих газовые двигатели с воздушным охлаждением, можно применять испарители, получающие теплоту из смазочной системы двигателя или от отработавших газов. Испаритель может быть выполнен в виде отдельного узла или встроен в газовый редуктор низкого давления. Газовый редуктор 3 объединен с дозирующим экономайзерным устройством 2 и сообщается каналом 14 с газовым смесителем 15. на щитке приборов в кабине водителя размещены указатели соответственно уровня газа в баллоне 7 и давления газа в первой ступени редуктора 3. Бензиновая резервная система питания содержит бак 6, бензопровод, бензиновый фильтр, бензиновый насос 17, карбюратор 18 с пламегасителем, выполненным в виде металлической сетки. Однокамерный беспоплавковый карбюратор горизонтального типа сообщается с основной системой питания проставкой, размещенной между газовым смесителем 15 и впускным трубопроводом 16. В бензиновой системе питания используют малоразмерный карбюратор, обеспечивающий при работе на бензине круто падающую внешнюю характеристику. Принцип работы резервной бензиновой системы аналогичен принципу работы традиционной карбюраторной системы питания. Для прекращения подачи бензина в резервную систему питания бензиновый бак 6 снабжен краном. Через верхний вентиль газ может подаваться в систему в газообразной фазе (при пуске и прогреве двигателя), а через нижний вентиль 10 — в жидкой. Проходя по каналам испарителя, СНГ переходит в парообразное состояние и поступает в магистральный фильтр 12, где очищается от механических примесей и смолистых веществ. В случае обрыва газопровода после газового баллона плунжер скоростного клапана закрывается и резко ограничивает расход газа, снижая вероятность возникновения пожара на автомобиле (скоростной клапан установлен в вентилях 10 ). При открытом вентиле 5 газ направляется но шлангу в испаритель, установленный на двигателе. Из испарителя очищенный газ поступает через фильтр 4 в первую ступень газового редуктора 3, где понижается давление до 0,15 МПа, а затем во вторую ступень, где давление понижается до давления, близкого к атмосферному. В редукторе перед первой ступенью встроен сетчатый газовый фильтр. Под действием работающего двигателя газ из второй ступени поступает в дозирующее экономайзериое устройство, встроенное в редуктор, а затем по каналу 14 низкого давления в газовый смеситель 15, где смешивается с воздухом и поступает в цилиндры двигателя. Пусковая система для обеспечения пуска холодного двигателя включает электромагнитный клапан 17 с дозирующим жиклером, трубопроводы, соединяющие первую ступень редуктора через клапан со смесителем, и кнопку включения. При пуске холодного двигателя при температуре —10 °С и ниже и при малой частоте вращения коленчатого вала двигателя (вторая ступень редуктора закрыта из-за недостаточного вакуума во впускном трубопроводе) газ подается через открытый пусковой клапан. Работа газовой системы питания контролируется электрическим манометром, датчик которого установлен в полости первой ступени редуктора. Длительный отбор из баллона газа в паровой фазе не допустим из-за интенсивного испарения жидкости, снижения температуры газа и давления, вследствие чего нормальное поступление газа к двигателю становится невозможным. Поскольку СНГ представляет собой смесь нескольких газов, то при работе КЗ паровой фазе в первую очередь будут расходоваться легкоис-паряющиеся фракции с низким парциальным давлением насыщенных паров и более высокой теплоемкостью. Это влияет на Оптимальный состав газовоздушной смеси, увеличивает токсичность отработавших газов. Резервная система питания обеспечивает приготовление обогащенной горючей смеси. Это позволяет увеличить степень сжатия двигателя по сравнению с базовым и сохранить возможность работы на низкооктановом бензине А-76.

1.3. Газобаллонные установки для работы на СПГ. Газобаллонные установки для работы на СПГ в зависимости от способа питания также подразделяют на универсальные (газобензиновые) и специализированные (газовые). На газобаллонных автомобилях при этом устанавливают двигатели, оборудованные двумя автономными равноценными системами питания — бензиновой и газовой. Использование двух систем питания позволяет увеличить суммарный запас хода автомобилей и расширить сферы их применения. Вместе с тем при таком конструктивном решении нельзя получить оптимальные показатели автомобиля при работе на топливе одного из видов. Газобаллонная установка содержит от четырех (автомобили семейства ГАЗ) до десяти (автомобили семейства КамАЗ) баллонов. Полезная вместимость одного баллона 50 л, максимальное рабочее давление в баллоне 20,0 МПа. При таком давлении тепловая энергия газа, содержащегося в одном баллоне, эквивалентна 10 л бензина. Запас хода автомобилей, работающих на СПГ, составляет 200 ... 250 км. Производственным объединением ГАЗ разработаны семейства газобаллонных автомобилей, работающих на СПГ (ГАЗ-53-27 (СПГ)) Выпускается с 1984 г. на базе ГАЗ-53-12. Основные данные: бортовой, грузоподъемность 4000 кг (3800) , полная' масса 7980 .кг, макс, скорость 80 км/ч на газе и бензине, ресурс 250 тыс. км, запас хода 260 км на газе, 345 км на бензине (А-76). Двигатель: ЗМЗ-53-27, V8; 4,25 дм3, степень сжатия 7,0; 73,5 кВт при 2200 мин, 236Н-м при 2200мин 1 на газе; 88,8 кВт при 3200 мин, 284 Н-м при 2200 мин на бензине. Система питания: двухтопливная, 7 баллонов для газа, объем одного баллона 50 л, ном. общий объем заправленного газа 70 м3, макс. раб. давление 19,6 МПа, наполнительный вентиль ВМН-1, расходный вентиль BMP-1, подогреватель газа жидкостный, редуктор высокого давления БМО-80-1, редуктор низкого давления 116.4404062-30, карбюратор-смеситель К-126БГ, переключатель вида топлива П20А2, датчик давления ММ358, манометр электрический УК-130, манометр высокого давления МТ-1-250или М1Д-13 (установлен на 2-м баллоне), электромагнитные клапаны фильтров газа и бензина РС-33601, вместимость бензинового бака 90 л. Переключатель рода топлива расположен на щитке приборов. При работе двигателя на газе переключатель должен быть установлен на шкалу «Газ», а при работе на бензине — на шкалу «Бензин».

На

рисунке 2 представлена схема

универсальной газобаллонной установки

высокого давления автомобиля газ-

5327.

1 — карбюратор-смеситель; 2 — редуктор низкого давления; 3 — пусковой клапан; 4 — редуктор высокого давления; 5 — электромагнитный клапан с газовым фильтром; 6 — манометр высокого давления; 7 — вентиль передней группы баллонов; 8— наполнительный Рис. 2 вентиль; 9 — вентиль задней группы баллонов; 10 — крестовина; // — основной расходный вентиль; 12 — фильтр грубой очистки бензина; 13 — газовый баллон; 14 — карбюратор; 15 — фильтр тонкой очистки с электромагнитным клапаном; 16 — бензиновый насос; П — бензиновый бак; 18 — двигатель

Семь баллонов 13 установлены на платформе автомобиля. Баллоны последовательно соединены трубопроводами и разделены на две группы по четыре и три баллона. Каждая группа баллонов имеет запорные вентили 7 и 9, которые соединены трубопроводами с распределительной крестовиной 10. На крестовине 10 размещены наполнительный 8 и расходный 11 вентили. От крестовины 10 газ через расходный вентиль 11 направляется к редуктору высокого давления 4. На вентиле 11 установлен металлокерамический фильтр. Второй съемный меаллокерамический фильтр размещен в редукторе высокого давления 4. Для исключения обмерзания редуктора высокого давления 4 он расположен в подкапотном пространстве автомобиля. В зимнее время редуктор 4 через кронштейн дополнительно обогревается жидкостью, циркулирующей в системе охлаждения двигателя. В магистрале редуктора высокого давления 4 давление газа снижается до 0,9... 1,2 МПа. При включении электромагнитного клапана 5 газ поступает на вход двухступенчатого редуктора 2 низкого давления, где давление дополнительно снижается до значения, близкого к атмосферному давлению. Редуктор 2 снабжен дозирующим экономайзерным устройством, которое обеспечивает подачу необходимого количества газа по трубопроводу в переходник-смеситель, установленный на верхнем фланце двухкамерного карбюратора-смесителя. Последний имеет две самостоятельные системы холостого хода (для работы на газе или бензине). На входе в карбюратор-смеситель установлен тарельчатый обратный клапан. При частоте вращения коленчатого вала двигателя до 1000... 1200об/мин клапан закрыт, и газовое топливо поступает в двигатель. По мере увеличения открытия дроссельных заслонок клапан открывается, и газ начинает поступать в карбюратор-смеситель через кольцевую щель в диффузоре переходника и смешиваться с воздухом, поступающим из воздушного фильтра. В систему холостого хода карбюратора-смесителя газ подается по шлангу из входного канала переходника-смесителя. Пусковая система двигателя для улучшения его пуска в зимнее время включает электромагнитный клапан с жиклером, трубопроводы, воздушную заслонку карбюратора и кнопку включения. При пуске холодного двигателя после включения клапана газ из первой ступени редуктора поступает в систему холостого хода даже при закрытом клапане второй ступени, например при недостаточном вакууме, во впускном трубопроводе двигателя при малой частоте вращения в режиме пуска и при разряженной аккумуляторной батарее. Работу газовой системы контролируют по показаниям манометров низкого и высокого давления. Для снижения вероятности вспышки газа под капотом кабины в случае неисправности редуктора высокого давления, отводимый через дренажное отверстие редуктора и его предохранительного клапана, газ выходит из кабины по дренажным трубопроводам.

1.4. Газовые дизели. Газоди́зельный дви́гатель — двигатель внутреннего сгорания, сконструированный на основе дизельного двигателя (или переделанный из дизельного двигателя), топливом в котором является природный газ (метан) или сжиженные углеводородные газы (пропан—бутан). ГБО для дизеля по составу компонентов схоже с «бензиновым» комплектом ГБО: редуктор(ы), электронный блок, форсунки впрыска, фильтр,

баллонная

арматура, баллон(ы) и магистраль. Для

дизельной техники, как правило

требуется больше баллонов — чем

крупнее и тяжелее техника, тем больший

объем топлива ей нужен. Электронный

блок/шаговый двигатель (ГБО на дизель

4-го поколения/3-го

Рис. 3 Комплектация ГБО на дизель поколения) — это высокотехнологичный микрокомпьютер, который отвечает как за корректную подачу газа, так и за ограничение подачи дизельного топлива. В отличии от электронного блока для «бензинового» ГБО не имеет стандартных настроек под типы двигателей, а настраивается индивидуально под каждый автомобиль, в зависимости от эксплуатационных характеристик.

ГБО на дизель позволяет использовать транспорт в двухтопливном режиме: дизель-газ. При этом дизельное топливо используется как запальная доза для воспламенения смеси, ввиду отсутствия на дизельных двигателях искровой системы зажигания.

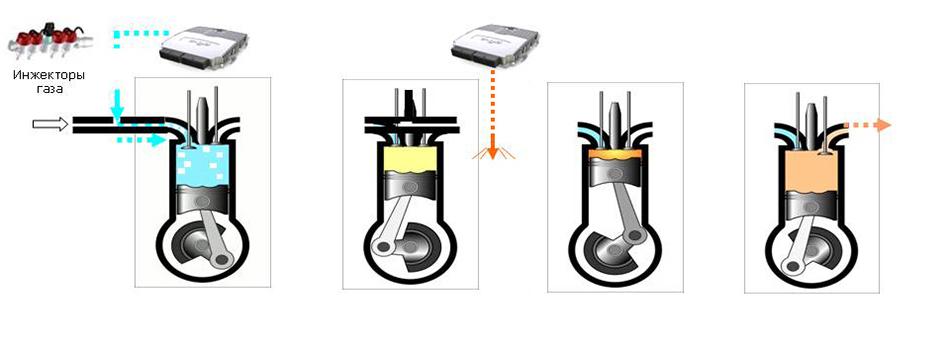

Рис. 4 Этапы работы поршня газодизельного двигателя 1: Впуск Газ подается во впускной коллектор рядом с впускным клапаном. Газовоздушная смесь попадает в цилиндр. 2: Сжатие Газовоздушная смесь сжимается в цилиндре. Растет давление и температура смеси. Подается запальная доза дизеля. 3: Воспламенение Дизтопливо воспламеняется, поджигая газовоздушную смесь. Поршень приходит в движение. 4: Выпуск Отработанные газы выходят через выпускной клапан.

1.5. Газобаллонные установки для работы на СжПГ. Сжиженный газ используется в автомобильных двигателях уже в течение многих десятилетий и является в настоящий момент наиболее широко распространённым видом альтернативного топлива. Он представляет собой смесь пропана, бутана и различных добавок. Он характеризуется очень чистым сгоранием и является, благодаря этому, одним из самых перспективных энергоносителей. Во многих крупных городах вследствие роста экологического сознания количество автомобилей на сжиженном газе постоянно увеличивается. Образующиеся при сгорании сжиженного газа отработавшие газы заметно менее токсичны, по сравнению с другими видами топлива. Это относится, в том числе, и к диоксиду углерода (CO2), газу, способствующему глобальному потеплению. В целом автомобили, работающие на сжиженном газе, обладают одним из самых низких уровней выбросов изо всех, которые на сегодняш ний день технически возможно реализовать для двигателей внутреннего сгорания. Сжиженный газ почти не содержит серы, при его сгорании в цилиндрах двигателя практически не образуется сажа. Уровень выбросов вредных для здоровья и окружающей среды веществ, таких как угарный газ (CO), углеводород (HC), оксиды азота (NOX) и других, также оказывается существенно ниже.

Все компоненты газобаллонной установки устанавливаются уже на заводе изготовителе. Возможность привычной работы на бензине полностью сохраняется. Газобаллонная установка для работы на сжиженном газе включает в себя следующие компоненты: газозаправочный штуцер; баллон для сжиженного газа; клавиша с указателем запаса газового топлива и переключателем выбора топлива; испаритель; газовый фильтр; и газовая распределительная магистраль с клапанами подачи газа и датчиком газовой распределительной магистрали.

Рис. 5 Компоненты газобаллонной установки, работающие на СжПГ

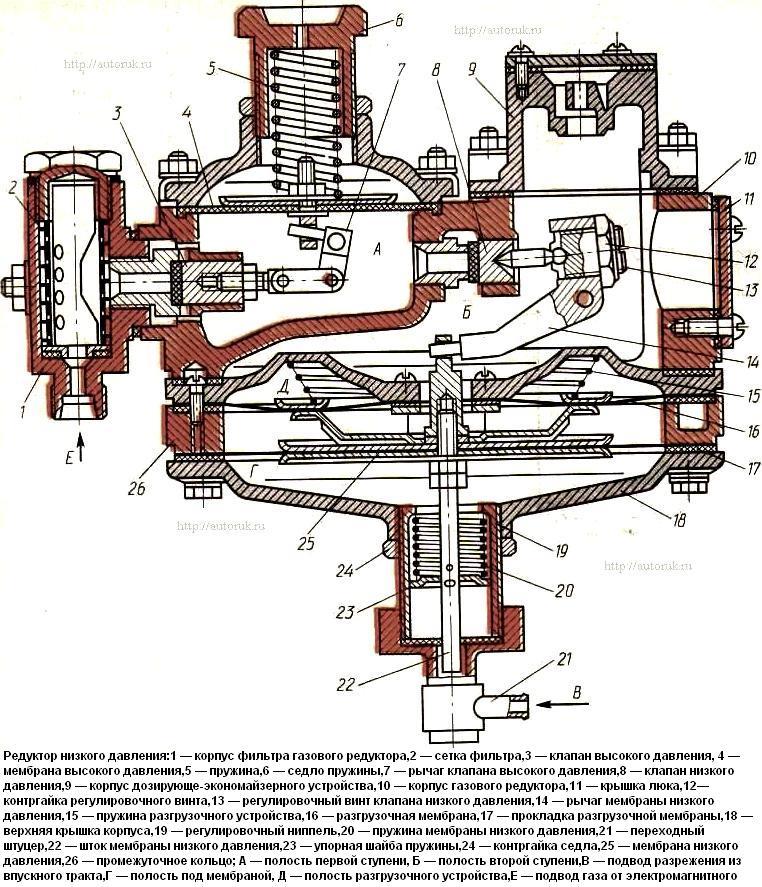

1.6. Газовые редукторы низкого давления. Редуктор служит для снижения давления газа, поступающего к дозатору и далее в смеситель. Кроме того, редуктор снабжен разгрузочным устройством, которое обеспечивает автоматическое перекрытие поступления газа к двигателю при его остановке и надежную герметичность редуктора при неработающем двигателе. В газобаллонной установке автомобилей КамАЗ применен двухступенчатый редуктор низкого давления мембранно-рычажного типа. Редуктор состоит из алюминиевого корпуса 10 с внутренней перегородкой, в котором образованы две полости: А — первой ступени, Б — второй ступени. Полость первой ступени закрыта сверху крышкой, между крышкой и корпусом зажата гибкая мембрана 4. В крышку ввернуто седло 6 пружины 5, которая постоянно отжимает мембрану вниз. Усилие пружины можно регулировать седлом 6. закрепленным в установленном положении контргайкой. В седле имеется отверстие, сообщающее полость над мембраной с атмосферой. Со стержнем мембраны соединен угловой рычаг 7, установленный шарнирно на оси. Второй конец рычага связан с клапаном 3 высокого давления. Полость второй ступени закрыта снизу крышкой 18, которая вместе с промежуточным кольцом 26 прикреплена к корпусу болтами. Между крышкой и кольцом зажата мембрана 25. Пространство над мембраной постоянно сообщается с впускным трактом двигателя на участке между воздухоочистителем и смесителем. Мембрана отжимается вниз пружиной 20, действующей через упорную шайбу 23 на шток 22. закрепленный в мембране. Пружина установлена в регулировочном ниппеле 19. ввернутом по резьбе в крышку. Вращением ниппеля регулируют усилие пружины. В установленном положении ниппель закреплен контргайкой. Верхний конец штока 22 соединен с угловым рычагом 14, установленным в полости второй ступени шарнирно на оси. Второй конец углового рычага через регулировочный винт 13 и промежуточный стержень действует на клапан 8. установленный в направляющем приливе корпуса, постоянно прижимая его резиновой вставкой к седлу, через отверстие которого полости первой и второй ступени могут сообщаться одна с другой. Особенностью конструкции второй ступени является наличие разгрузочного устройства, которое состоит из мембраны; 16, крышки и конической пружины 15. Пружина 15 разгрузочного устройства при неработающем двигателе создает дополнительное усилие на мембрану 25 второй ступени редуктора. Полость Д разгрузочного устройства постоянно сообщается с диффузором смесителя газа.

Сетчатый

газовый фильтр установлен ва входе

в первую ступень редуктора и предназначен

для очистки газа от мельчайших частиц

пыли, ржавчины и других механических

примесей, которые могут нарушить

герметичность клапанов редуктора. В

первой ступени редуктора установлен

латчик дистанционного

Рис. 6 Редуктор низкого давления КамАЗ электрического манометра, по которому из кабины контролируют давление газа. Действие редуктора заключается в следующем. При закрытой газовой магистрали мембрана 4 первой ступени под действием пружины 5 прогибается вниз и угловой рычаг поворачивается вокруг оси против часовой стрелки, устанавливая клапан 3 в открытое положение. Мембрана 25 второй ступени под действием пружины 20 и конической пружины 15 разгрузочного устройства опускается вниз, поворачивая угловой рычаг 14 против часовой стрелки и удерживая клапан 8 второй ступени в закрытом положении. Во всех полостях редуктора при этом устанавливается атмосферное давление. При открытии газовой магистрали газ из баллонов, пройдя фильтр, поступает через открытый клапан 3 в полость А первой ступени. Когда давление в полости достигнет 0,18...0,22 МПа, мембрана 4, сжимая пружину 5, переместится вверх и с помощью рычага 7 закроет клапан 3. При неработающем двигателе газ в полость Б второй ступени не поступает, так как клапан 8 второй ступени закрыт. При работе двигателя в диффузоре смесителя создается разрежение, которое передается в полость Д разгрузочного устройства. Мембрана 16 поднимается вверх, сжимая коническую пружину 15, тем самым разгружая мембрану 25 второй ступени редуктора. Одновременно разрежение от диффузора смесителя передается в полость Б и мембрана 25, освобожденная от дополнительного усилия разгрузочного устройства, прогибается внутрь, преодолевая сопротивление своей пружины 20. При перемещении мембраны 25 угловой рычаг 14 освобождает клапан 8, который откроется под давлением газа из полости А. Газ, поступая из полости А первой ступени в полость Б второй ступени, расширяется в ней, вследствие чего понижается его давление до близкого к атмосферному. Если давление газа в полости Б начнет превышать 100...150 кПа, мембрана, опускаясь вниз, закроет клапан. Таким образом, необходимое давление газа во второй ступени будет все время поддерживаться на требуемом уровне. Затем газ через отверстие в корпусе 9 и по трубопроводу поступает к дозатору и далее в смеситель. В редукторах, применяемых в газодизелях КамАЗ, отсутствуют дозирующе-экономайзерное устройство и дозирующая шайба, которые имеются на карбюраторных газовых двигателях. Мембрана второй ступени, освобожденная от усилия разгрузочного устройства, обладает большой чувствительностью и в зависимости от режима работы двигателя и изменения разрежения в полости с помощью клапана 8 постоянно регулирует поступление газа к дозатору. Разрежение в диффузоре, передаваемое в полость Б второй ступени, зависит от степени засоренности воздухоочистителя: чем сильнее загрязнен фильтроэлемент. тем больше разрежение, вызывающее больший расход газа. Для исключения влияния засоренности воздухоочистителя на расход газа и мощностные показатели двигателя обеспечена нечувствительность мембраны второй ступени редуктора к увеличению сопротивления впускного тракта. Это достигнуто сообщением полости Г под мембраной с впускным трактом на участке между воздухоочистителем и смесителем. При работе двигателя в его впускном тракте возникает небольшое разрежение. Это разрежение значительно меньше, чем в диффузоре, оно передается по трубопроводу в полость Г под мембраной второй ступени редуктора, поэтому мембрана 25 прогибается внутрь под давлением, равным разности разрежений в диффузоре и во впускном тракте перед диффузором. При изменении сопротивления воздухоочистителя действующее на мембрану давление будет постоянным, а следовательно, расход газа через клапан второй ступени редуктора будет сохраняться, т. е. при засорении воздухоочистителя или снятии его фильтроэлемента разрежение будет изменяться на одинаковую величину одновременно в полостях Б и Г редуктора. Для нормальной работы системы коррекции необходимо следить за чистотой и герметичностью канала от полости Г под мембраной второй ступени редуктора до впускного тракта.

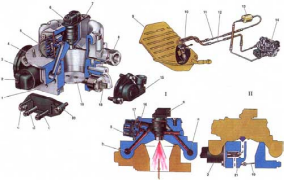

2.1. Системы впрыска топлива. (ВАЗ-21214)

Система

впрыск топлива - это система дозированной

подачи топлива в цилиндры двигателя.

Существует много разновидностей

систем впрыска - механический,

моновпрыск, распределенный,

непосредственный. 1. Корпус дроссельной заслонки; 2. Регулятор холостого хода; 3. Сектор привода дроссельной заслонки; 4. Корпус топливоподачи; 5. Регулятор давления топлива; 6. Форсунка; 7. Держатель форсунки; 8. Штуцер подвода топлива; 9. Топливный бак; 10. Электробензонасос с датчиком уровня топлива; 11. Магистраль подачи топлива; 12 магистраль слива

Рис. 7 Система впрыска топлива автомобилей ВАЗ-21214 топлива; 13. Топливный фильтр; 14. Агрегат центрального впрыска топлива: 15. Датчик положения дроссельной заслонки; 16. Клапан регулятора давления топлива; 17. Диафрагма: 18. Ось дроссельной заслонки; 19. Дроссельная заслонка; 20. Модуль вакуумных трубок; 21. Клапан регулятора холостого хода; а. Канал подвода топлива; в. Канал слива топлива; с. Патрубок для шланга продувки адсорбера; d. Патрубок для шланга системы вентиляции картера; е. Патрубок для шланга к датчику абсолютного давления; I. Схема работы регулятора давления топлива: II. Схема работы регулятора холостого хода: А - подача воздуха в обход дроссельной заслонки. На автомобилях ВАЗ-21214 устанавливается двигатель с системой центрального впрыска топлива, т.е. топливо впрыскивается одной форсункой в агрегат центрального впрыска. Здесь топливо перемешивается с воздухом и в виде горючей смеси по впускной трубе подается в цилиндры двигателя. Система впрыска топлива в сочетании с каталитическим нейтрализатором в системе выпуска позволяет снизить токсичность отработавших газов при улучшении ездовых качеств автомобиля. В качестве топлива необходимо применять только неэтилированный бензин. Применение этилированного бензина приведет к повреждению нейтрализатора, датчика кислорода и к отказу системы. Нейтрализатор устанавливается в системе выпуска отработавших газов перед дополнительным глушителем. Он содержит два окислительных катализатора (ускорителя химической реакции) и один восстановительный. Окислительные катализаторы (платина и палладий) способствуют преобразованию углеводородов в водяной пар, а окиси углерода в двуокись углерода. Восстановительный катализатор (родий) способствует преобразованию окислов азота в безвредный азот. В связи с тем, что каталитическому нейтрализатору требуется кислород для нейтрализации углеводородов и окиси углерода, и одновременно он должен отнимать кислород для нейтрализации окислов азота, необходимо очень строго поддерживать баланс смеси воздух/топливо (примерно 14, 7: 1), поступающей в двигатель. Эту функцию выполняет электронный блок управления. Электронный блок управления (ЭБУ), расположенный под панелью приборов на левой боковине кузова, является управляющим центром системы впрыска топлива. Это специализированный компьютер. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и на эксплуатационные показатели автомобиля.

ЭБУ выполняет также диагностическую функцию системы впрыска топлива. Он может распознавать неполадки в работе системы, предупреждая о них водителя через контрольную лампу "CHECK ENGINE". Кроме того, он хранит диагностические коды, указывающие области неисправности, чтобы помочь специалистам в проведении ремонта. Агрегат центрального впрыска топлива 14 устанавливается на впускной трубе вместо карбюратора. В нем находится форсунка 6 для впрыска топлива, регулятор 5 давления топлива, регулятор 2 холостого хода, дроссельная заслонка 19 и датчик 15 положения дроссельной заслонки. Для отбора разрежения имеются три патрубка с, d и е, соединенные с задроссельным пространством. Форсунка 6 представляет собой электромагнитный клапан. Когда на нее от ЭБУ поступает импульс напряжения, то клапан открывается и топливо через распылитель тонко распыленной струей под давлением впрыскивается в смесительную камеру над дроссельной заслонкой. После прекращения подачи электрического импульса подпружиненный клапан перекрывает подачу топлива. Регулятор 5 давления топлива состоит из клапана 16 с диафрагмой 17, поджатого пружиной к седлу в корпусе 4. Когда давление топлива превышает 190...210 кПа, клапан открывается и избыток топлива по сливной магистрали 12 сливается в топливный бак. Регулятор 2 холостого хода регулирует частоту вращения коленчатого вала на режиме холостого хода, управляя количеством подаваемого воздуха в обход закрытой дроссельной заслонки 19. Он состоит из двухполюсного шагового электродвигателя и соединенного с ним конусного клапана 21. Клапан выдвигается или убирается по сигналам ЭБУ. Датчик 15 положения дроссельной заслонки установлен на корпусе 1 дроссельной заслонки и связан с осью 18 дроссельной заслонки. Датчик представляет собой потенциометр, на один конец которого подается напряжение питания 5 В, а другой конец соединен с массой. С третьего вывода потенциометра (от ползунка) идет выходной сигнал к ЭБУ. Электробензонасос 10 - двухступенчатый, роторного типа, установлен в топливном баке. Топливо из насоса через топливный фильтр 13 тонкой очистки подается в агрегат центрального впрыска под давлением более 184 кПа. Электробензонасос включается с помощью вспомогательного реле 17 (см.рис. 34). Топливный фильтр с бумажным фильтрующим элементом установлен в моторном отсеке на левом брызговике. Датчик температуры охлаждающей жидкости представляет собой термистор (резистор, сопротивление которого изменяется от температуры). Датчик завернут в выпускной патрубок охлаждающей жидкости на головке цилиндров. При низкой температуре датчик имеет высокое сопротивление (100 Ом при -40°С), а при высокой температуре -низкое (70 Ом при 130°С). Датчик температуры воздуха, завернутый в дно корпуса воздушного фильтра, также является термистором. При понижении температуры воздуха его сопротивление возрастает, а при повышении - уменьшается. Датчик концентрации кислорода устанавливается на выпускном коллекторе. Кислород, содержащийся в отработавших газах, реагирует с датчиком кислорода, создавая разность потенциалов на выходе датчика. Она изменяется приблизительно от 0, 1 В (высокое содержание кислорода - бедная смесь) до 0, 9 В (мало кислорода - богатая смесь). В датчик встроен нагревательный элемент для повышения эффективности его работы. Датчик абсолютного давления воздуха закреплен в коробке воздухопритока, и соединен шлангом с патрубком е. Чувствительный элемент датчика - миниатюрная диафрагма с напыленным на ней резистором. В зависимости от давления воздуха изменяется натяжение диафрагмы и соответственно меняется сопротивление резистора. Встроенная в датчик микросхема преобразует это изменение сопротивления в изменение напряжения на выходе датчика. Датчик скорости автомобиля устанавливается на раздаточной коробке между приводом спидометра и наконечником гибкого вала привода спидометра. Принцип действия датчика основан на эффекте Холла. Датчик выдает на ЭБУ прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес. Октан-потенциометр установлен в моторном отсеке на стенке коробки воздухопритока и представляет собой переменный резистор. Он выдает в электронный блок управления сигнал корректировки угла опережения зажигания. Регулировка октан-потенциометра выполняется только на станции технического обслуживания с применением диагностического оборудования. Датчик положения коленчатого вала - индуктивного типа, установлен на крышке привода распределительного вала напротив задающего диска на шкиве привода генератора. На диске имеется б прорезей, равно расположенных по окружности и одна прорезь, расположенная на 10° от одной из них и служащая для генерирования импульса синхронизации. При вращении коленчатого вала прорези изменяют магнитное поле датчика, наводя импульсы напряжения переменного тока. В системе зажигания применяется метод распределения искры, называемый методом "холостой искры". Цилиндры двигателя объединены в пары 1-4 и 2-3 и искрообразова-ние происходит одновременно в двух цилиндрах: в цилиндре, в котором заканчивается такт сжатия (рабочая искра) и в цилиндре, в котором происходит такт выпуска (холостая искра). В связи с постоянным направлением тока в обмотках катушек зажигания, ток искрообразования у одной свечи всегда протекает с центрального электрода на боковой, а у второй - с бокового на центральный. Свечи применяются типа А17ДВРМ или AC.R43XLS с зазором между электродами 1, 0-1, 13 мм. Система зажигания. В системе зажигания не используются традиционные распределитель и катушка зажигания. Здесь применяется модуль зажигания, состоящий из двух катушек зажигания и управляющей электроники высокой энергии. Система зажигания не имеет подвижных деталей и поэтому не требует обслуживания. Она также не имеет регулировок (в том числе и угла опережения зажигания), т.к. управление зажиганием осуществляет ЭБУ. Модуль зажигания получает сигнал от датчика положения коленчатого вала, обрабатывает его и посылает в ЭБУ опорный сигнал с. частотой один импульс за 180° поворота коленчатого вала. Модуль зажигания также посылает сигнал для работы тахометра в комбинации приборов. При оборотах двигателя до 500 об/мин зажиганием управляет модуль зажигания путем включения каждой катушки с заданным интервалом только на базе данных частоты вращения коленчатого вала. При оборотах выше 500 об/мин - зажиганием управляет ЭБУ, используя следующую информацию: - частота вращения коленчатого вала; - нагрузка двигателя (абсолютное давление воздуха); - атмосферное (барометрическое) давление воздуха; - температура охлаждающей жидкости; - температура воздуха на впуске; - положение коленчатого вала. Система улавливания паров бензина. В системе применен метод улавливания паров угольным адсорбером, установленным в моторном отсеке. На неработающем двигателе пары бензина из сепаратора 35 (см.рис. 6) подаются через гравитационный клапан в адсорбер, где они поглощаются активированным углем. Затем при работающем двигателе адсорбер продувается воздухом и пары отсасываются к патрубку с, а затем во впускную трубу для сжигания в ходе рабочего процесса. ЭБУ управляет продувкой адсорбера, включая электромагнитный клапан, расположенный на крышке адсорбера. При подаче на клапан напряжения он открывается, выпуская пары во впускную трубу. Управление клапаном осуществляется методом широтно-импульсной модуляции. Клапан включается и выключается с частотой 16 раз в секунду (16 Гц). Чем выше расход воздуха, тем больше длительность импульсов включения клапана.

2.2. Особенности устройства и работы системы центрального впрыска бензина типа Моно-Моторник. Система Motronic (Мотроник) представляет собой систему управления двигателем. Она объединяет в себе системы электронного впрыска топлива и электронного зажигания. Поэтому эту систему также называют объединённая система впрыска и зажигания. Производится эта система фирмой Bosch с 1979 года. Также эта система выпускается фирмой Siemens под наименованием Fenix. Систему Motronic можно разделить на следующие виды: • Mono-Motronic • KE-Motronic • M-Motronic • ME-Motronic • MED-Motronic Система Mono-Motronic основана на системе центрального выпрыска, KE-Motronic - на основе системы распределённого впрыска, M-Motronic- на основе системы импульсного впрыска. MЕ-Motronic- представляет собой дальнейшее развитие системы M-Motronic с применением дроссельной заслонки имеющей электропривод. MЕD-Motronic – основана на базе системы непосредственного впрыска. Принцип работы системы M-Motronic В блок управления от датчиков поступают сигналы (аналоговые) , которые характеризуют работу двигателя в данный момент. В преобразователе происходит преобразование сигналов в цифровую информацию. С помощью заложенной программы в блок постоянной памяти информация обрабатывается. Блок оперативной памяти отвечает за необходимые вычисления. На основе вычислений сформировываются необходимые управляющие сигналы, затем оно усиливаются усилителем. Усиленные сигналы используют исполнительные механизмы для выполнения требуемых действий. Вывод: применение газа на дизельных двигателях все больше приобретает популярность, и обещает в ближайшие годы получить широкое распространение, как в виде газовых двигателей в «чистом виде», так и в универсальных газодизелях.

|