- •Содержание:

- •1. Введение

- •2. Станок мод. 6р13ф3

- •2.1. Техническая характеристика станка

- •2.2. Устройство чпу

- •2.3. Компоновка, основные узлы и движения в станке

- •2.4. Кинематика станка

- •3. Напольный промышленный робот

- •3.1. Техническая характеристика робота

- •3.2. Основные механизмы робота

- •3.3. Захватное устройство робота

- •4. Транспортно-накопительная система

- •4.1. Описание тактового стола

- •5. Заготовка и деталь

- •7.2. Расчет подшипников шпинделя на долговечность

- •7.3. Расчет упругой муфты привода главного движения

- •8. Список литературы

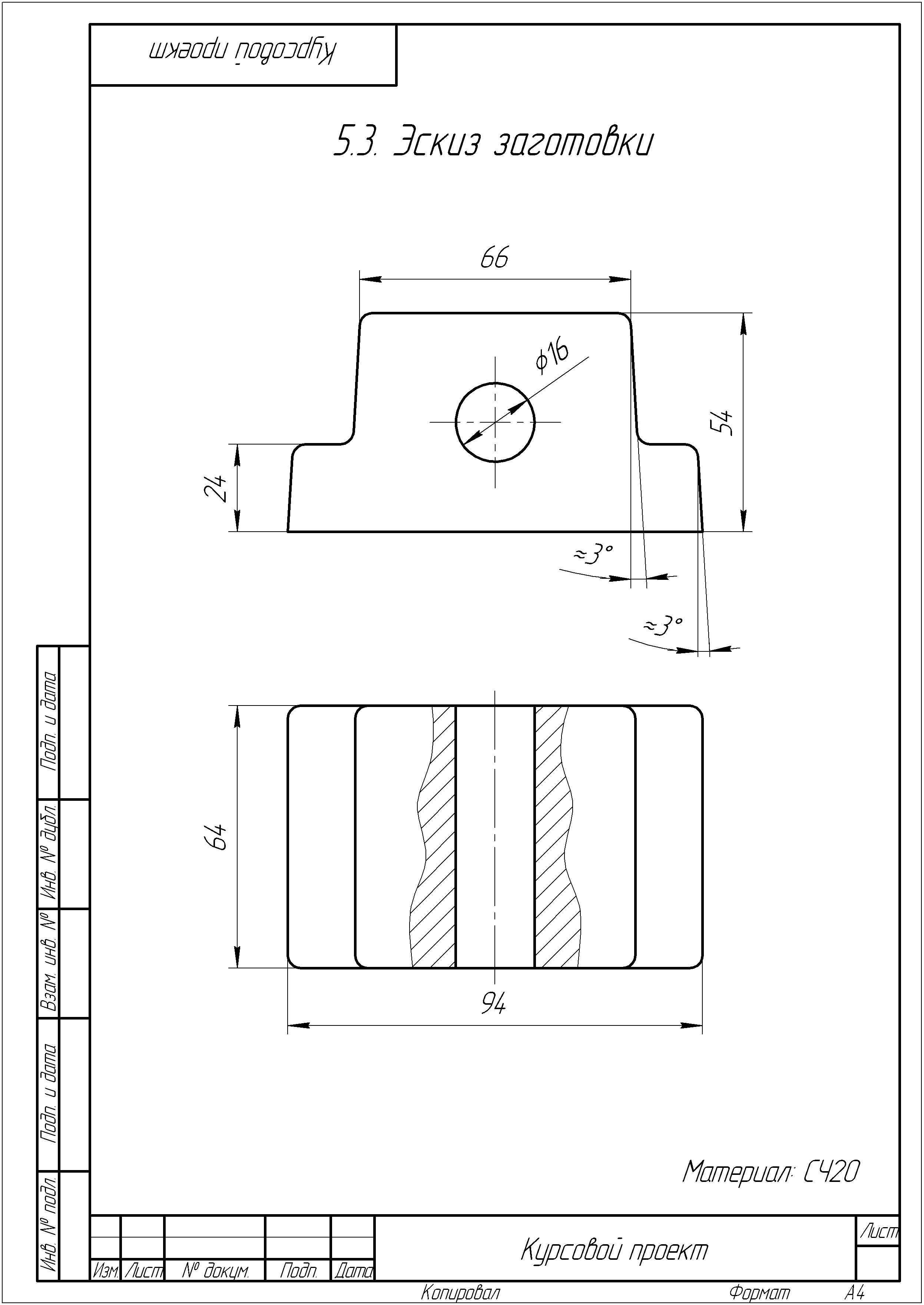

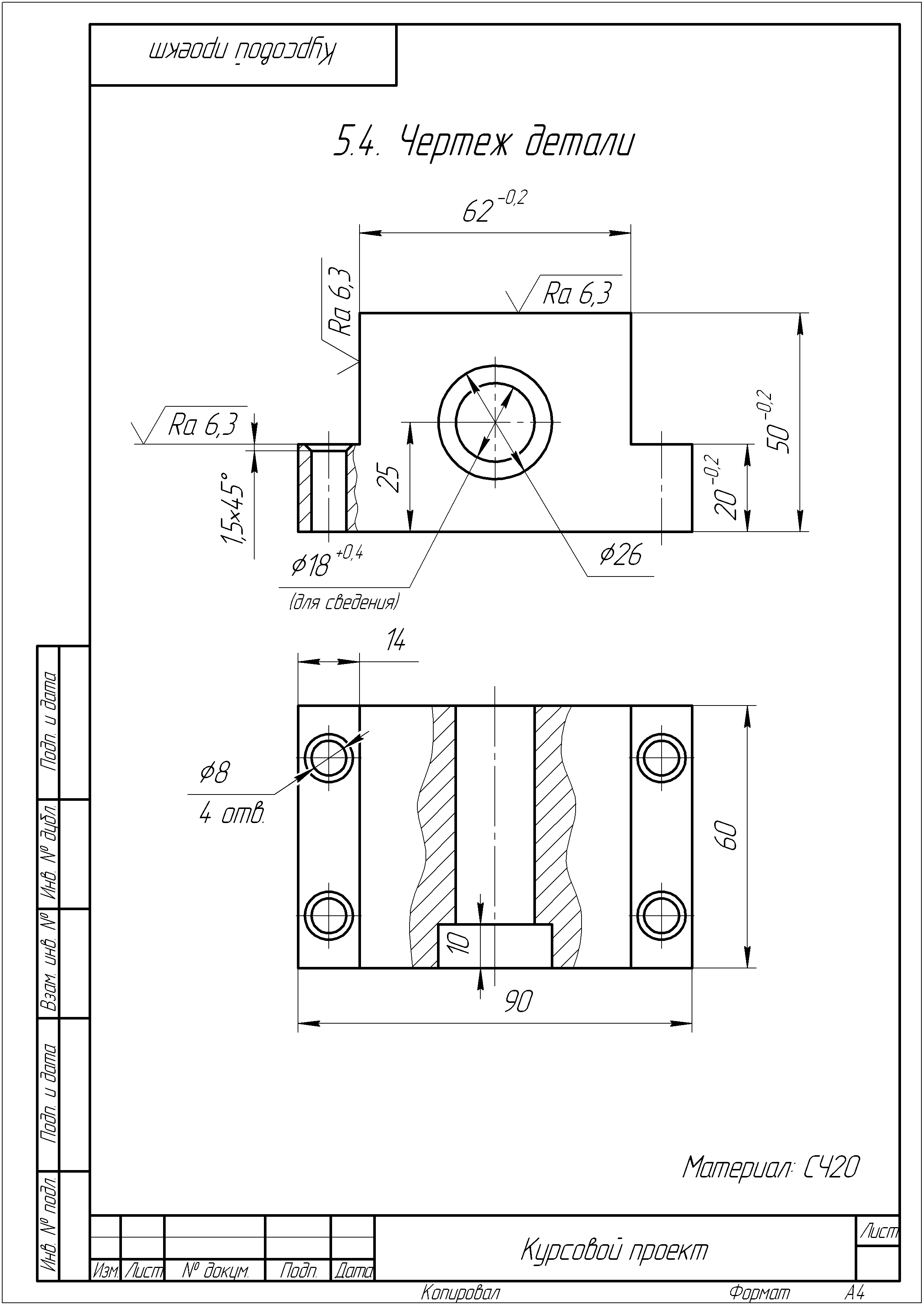

5. Заготовка и деталь

5.1. Способ получение заготовки

Поскольку материал обрабатываемой детали – серый чугун (СЧ20), выберем литье в песчаную форму как способ получения заготовки. При отливке заготовка получает некоторые уклоны (≈3°) и припуски (3–4 мм), однако выбранный способ более экономичен в данном случае и не требует сложных операций.

Масса заготовки:

![]() ;

;

![]() .

.

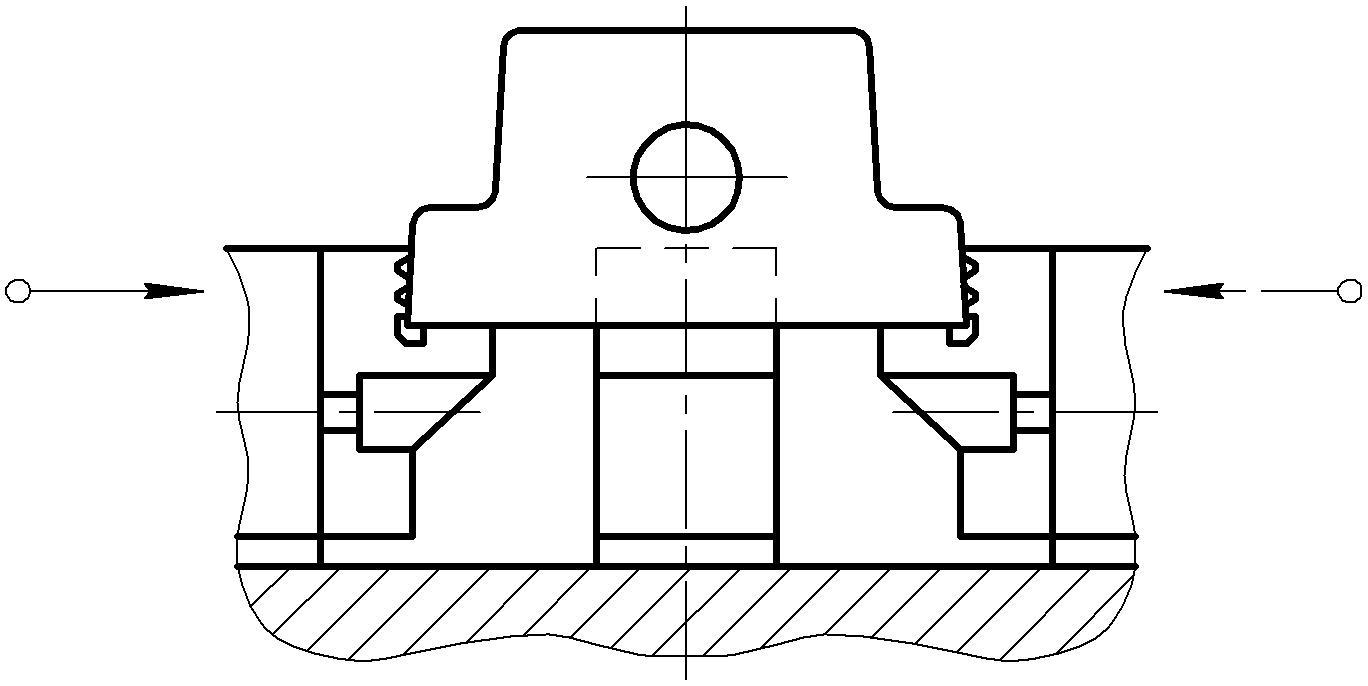

5.2. Базирование и закрепление заготовки на станке

Для закрепления детали на станке (рис. 6) используем специализированное переналаживаемое приспособление тисочного типа для станков. Центрирование заготовки происходит при схождении тисков с двух сторон. Зажим тисков осуществляется автоматически от привода шпинделя станка. Также деталь с одной стороны фиксирует специальный упор.

Рис. 6. Схема закрепления заготовки на станке

6. Выбор инструмента

Инструмент Т1

Концевая фреза для обработки плоских поверхностей из твердого сплава.

Концевые фрезы предназначены для обработки плоскостей, уступов и пазов. Их изготовляют с цилиндрическим и коническим хвостовиком. Используем фрезу с коническим хвостовиком, чтобы закрепить ее в шпиндельной головке.

Диаметр фрезы: 25 мм.

Материал: ВК6.

7. Расчетная часть

7.1. Расчет режимов резания

Переход 1.Фрезерование плоской поверхности

1) Расчет длины

рабочего хода (![]() ):

):

![]()

![]() – длина резания;

– длина резания;

![]() (по табл.) – длина подвода, врезания и

перебега инструмента;

(по табл.) – длина подвода, врезания и

перебега инструмента;

![]() –дополнительная

длина хода, вызванная в отдельных случаях

особенностями наладки и конфигурации

детали;

–дополнительная

длина хода, вызванная в отдельных случаях

особенностями наладки и конфигурации

детали;

![]() .

.

2) Назначение подачи

на оборот шпинделя станка (![]() ):

):

![]() ;

;

![]() .

.

3) Определение

стойкости инструмента по нормативам

(![]() ):

):

![]()

![]() (по табл.) – стойкость машинной работы

станка;

(по табл.) – стойкость машинной работы

станка;

![]() – коэффициент времени резания;

– коэффициент времени резания;

![]() .

.

4) Расчет скорости резания (v) и числа оборотов шпинделя в минуту (n):

![]()

![]() (по табл.);

(по табл.);

![]() (по табл.) – коэффициент, зависящий от

размеров обработки;

(по табл.) – коэффициент, зависящий от

размеров обработки;

![]() (по табл.) – коэффициент, зависящий от

обрабатываемой поверхности;

(по табл.) – коэффициент, зависящий от

обрабатываемой поверхности;

![]() (по табл.) – коэффициент, от стойкости

и материала инструмента;

(по табл.) – коэффициент, от стойкости

и материала инструмента;

![]() ;

;

![]()

![]() .

.

5) Расчет основного

машинного времени обработки (![]() ):

):

![]()

![]() .

.

Переход 2. Фрезерование плоской поверхности

1) Расчет длины

рабочего хода (![]() ):

):

![]()

![]() – длина резания;

– длина резания;

![]() (по табл.) – длина подвода, врезания и

перебега инструмента;

(по табл.) – длина подвода, врезания и

перебега инструмента;

![]() –дополнительная

длина хода, вызванная в отдельных случаях

особенностями наладки и конфигурации

детали;

–дополнительная

длина хода, вызванная в отдельных случаях

особенностями наладки и конфигурации

детали;

![]() .

.

2) Назначение подачи

на оборот шпинделя станка (![]() ):

):

![]() ;

;![]() .

.

3) Определение

стойкости инструмента по нормативам

(![]() ):

):

![]()

![]() (по табл.) – стойкость машинной работы

станка;

(по табл.) – стойкость машинной работы

станка;

![]() – коэффициент времени резания;

– коэффициент времени резания;

![]() .

.

4) Расчет скорости резания (v) и числа оборотов шпинделя в минуту (n):

![]()

![]() (по табл.);

(по табл.);

![]() (по табл.) – коэффициент, зависящий от

размеров обработки;

(по табл.) – коэффициент, зависящий от

размеров обработки;

![]() (по табл.) – коэффициент, зависящий от

обрабатываемой поверхности;

(по табл.) – коэффициент, зависящий от

обрабатываемой поверхности;

![]() (по табл.) – коэффициент, от стойкости

и материала инструмента;

(по табл.) – коэффициент, от стойкости

и материала инструмента;

![]() ;

;

![]()

![]() .

.

5) Расчет основного

машинного времени обработки (![]() ):

):

![]()

![]() –время обработки

с одной стороны заготовки.

–время обработки

с одной стороны заготовки.

![]() –общее время

обработки плоской поверхности.

–общее время

обработки плоской поверхности.