- •Содержание

- •Лабораторная работа №1 Исследование точности и стабильности технологических процессов обработки деталей методом большой выборки

- •1.1 Цель работы

- •1.2 Теоретические сведения

- •1.3 Исследование точности и стабильности технологических процессов обработки

- •1.4 Вывод

- •Лабораторная работа №2 Исследование точности и стабильности технологических процессов обработки детали методом малой выборки

- •2.1 Цель работы

- •2.2 Теоретические сведения

- •2.3 Исследование технологического процесса методом малой выборки

- •2.4 Вывод

- •Лабораторная работа №3 Анализ исходных данных для проектирования технологического процесса изготовления детали «Вал – шестерня»

- •3.1 Цель работы

- •3.2 Теоретические положения

- •3.3 Выполнение задания

- •3.4 Вывод

- •Лабораторная работа №4 Анализ технологичности и выбор стратегии разработки технологического процесса обработки детали «Вал – шестерня»

- •4.1 Цель работы

- •4.2 Теоретическое положение

- •4.3 Ход работы

- •4.4 Вывод

- •Лабораторная работа №5 Выбор метода получения заготовок

- •5.1 Цель работы

- •5.2 Теоретические положения

- •5.3 Задачи работы

- •5.4 Выполнение работы

- •5.5 Вывод

- •Лабораторная работа №6 Выбор методов обработки поверхностей детали «Вал – шестерня

- •6.1 Цель работы

- •6.2 Общие положения

- •6.3 Задачи работы

- •6.4 Порядок выполнения работы

- •6.5 Вывод

- •Лабораторная работа №7 Разработка технологического маршрута обработки детали

- •7.1 Цель работы

- •7.2 Общие положения

- •7.2 Задачи работы

- •7.3 Порядок выполнения работы

- •7.4 Вывод

- •Лабораторная работа №8 Определение припусков на обработку детали «Вал – шестерня»

- •8.1 Цель работы

- •8.2 Теоретические положения

- •8.3 Задачи работы

- •8.4 Выполнение задания

- •Лабораторная работа №9 Проектирование штампованной заготовкидетали «Вал – шестерня»

- •9.1 Цель работы

- •9.2 Теоретические положения

- •9.3 Порядок выполнения работы

- •9.4 Вывод

7.4 Вывод

В ходе выполнения данной лабораторной работы была освоена методика разработки технологического маршрута обработки деталей на базе типового маршрута.

Лабораторная работа №8 Определение припусков на обработку детали «Вал – шестерня»

8.1 Цель работы

Овладеть методикой определения припусков на обработку в условиях единичного и серийного производства.

8.2 Теоретические положения

Припуск – слой материала, который предстоит удалить с заготовки.

Операционный припуск – припуск, который удаляется на данной операции.

Общий припуск – припуск, который предстоит удалить с исходной заготовки для получения готовой детали. Общий припуск равен сумме всех операционных припусков.

Припуск включает расчетный припуск и напуск.

Расчетный припуск определяется необходимостью получения заданных точности и шероховатости поверхности детали.

Напуск определяется технологическими возможностями заготовительного производства (необходимость литейных или штамповочных уклонов, облой, заусенцы, радиусы переходов, упрощение конфигурации, невозможность выполнить отверстие, пазы, канавки и т.п.).

Метод определения припусков определяется типом производства.

В единичном производстве применяют табличный метод. Припуски определяют по таблицам, составленным на базе статистического анализа многочисленных практических данных и теоретических расчетов для различных условий обработки. Преимуществом табличного метода является его простота. Недостаток метода состоит в том, что значения припусков получаются завышенными, что удорожает обработку.

Таблицы определения припусков можно усовершенствовать, конкретизировав условия получения заготовки и обработки, введя дополнительные исходные параметры. Это позволяет получить значения припусков, более близкие к оптимальным. Однако в этом случае метод становится более трудоемким.

Табличным методом приближенного определения припусков мы пользовались при выборе метода получения заготовки в работе №5.

В мелкосерийном и среднесерийном производстве применяют метод расчета припусков суммированием по переходам. В основе метода лежит определение припуска для каждого перехода с учетом точности операционной заготовки, качества поверхностного слоя заготовки, точности установки заготовки в приспособлении и последующее суммирование операционных припусков.

Операционный припуск включает:

1) толщину адефектного слоя операционной заготовки, образовавшегося в результате выполнения предыдущего перехода или при получении исходной заготовки (шероховатость, окалины, упрочненный слой и др.);

2) погрешность ωdразмера, полученного на предыдущем переходе, максимальное значение которой регламентируется допускомTd;

3) погрешность ωрформы и расположения поверхности, полученная на предыдущем переходе, если она не является частьюTdи регламентируется самостоятельным допускомTр (непрямолинейность оси, неплоскостность, непараллельность, неперпендикулярность, несоосность, неконцентричность, несимметричность, радиальное и торцовое биение);

4) погрешность ωуустановки заготовки в приспособлении на данном переходе, которая регламентируется допуском на точность установки Ту.

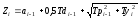

Значение операционного припуска Ziдляi-го перехода определяется суммой:

(8.1)

(8.1)

Такое представление суммы обусловлено тем, что направления а и ωdсовпадают с направлением припуска, а направления погрешностей ωри ωунеопределенны.

Индекс i-1 показывает, что параметр относится к предыдущему переходу.

Структура припуска (для 4 переходов с ТО после 2-го перехода) приведена на рис. 8.1.