Холодильное и вентиляц оборудование Белов ЕЛ

.pdf

61

потолочные; коллекторные однорядные потолочные с увеличенным шагом труб. После сборки секции подвергают горячему оцинкованию.

При компоновке рассольных и аммиачных батарей желательно, чтобы общая длина одного шланга не превышала свыше 80... 100 м. Схемы секций даны на рис. 6.4.

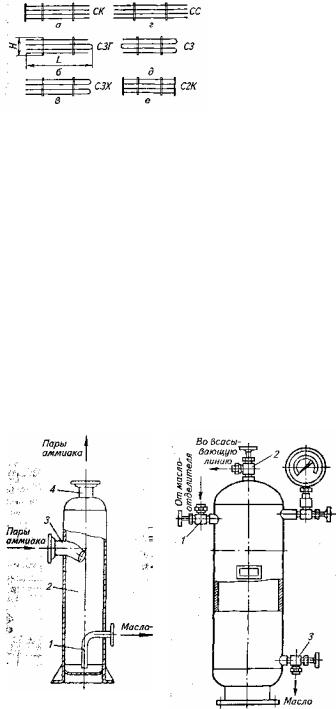

Рис. 6.4. Схемы стандартных секций оребренных охлаж-

дающих батарей: а – одноколлекторная (СК); б – змеевиковая головная (СЗГ); в – змеевиковая хвостовая (СЗХ); г - средняя (СС); д – двухколлекторная (С2К)

Контрольные вопросы и задания:

1. Опишите конструкции воздухоохладителей. 2. Какие типы охлаждающих батарей установлены государственным стандартом?

7.ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ

7.1.Маслоотделители.

7.2.Промежуточные сосуды.

7.3.Воздухоотделители.

7.4.Ресиверы.

7.5.Вспомогательные механизмы

К вспомогательным аппаратам относят маслоотделители, маслособиратели, отделители жидкости, промежуточные сосуды, воздухоотделители, фильт- ры-грязеуловители, ресиверы, осушители, теплообменники и др.

Типоразмеры различных вспомогательных аппаратов приводятся в справочной литературе и каталогах.

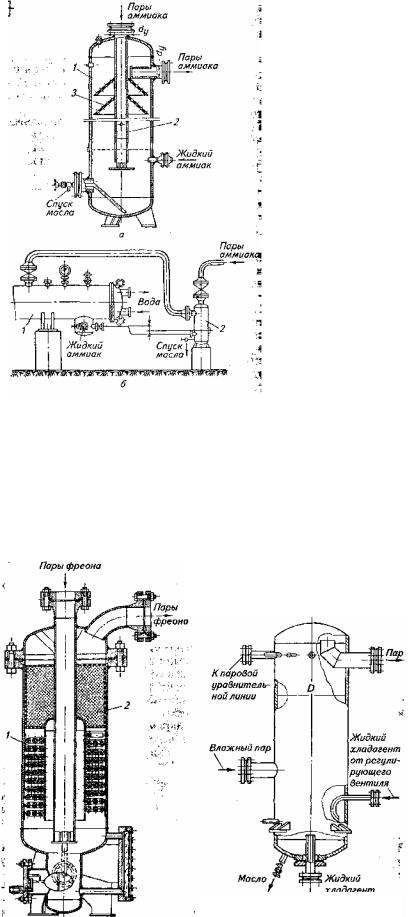

Рис. |

7.1. Маслоотдели- |

|

|

||

тель пустотелый: 1 – пат- |

|

|

|||

рубок |

выпуска |

масла в |

Рис. 7.2. Маслособиратель: 1 |

||

маслосборник; 2 – корпус; |

– угловой вентиль для при- |

||||

3 |

- патрубок для подачи |

соединения к маслоотделите- |

|||

аммиака от компрессора; 4 |

лю; 2 – угловой вентиль для |

||||

– |

патрубок для |

выхода |

присоединения к |

всасываю- |

|

аммиака в конденсатор |

щей стороне компрессора; 3 – |

||||

|

|

|

|

угловой вентиль |

для спуска |

масла

7.1. Маслоотделители.

Они улавливают масло, уносимое из компрессора парами хладагента, не допуская попадания его в больших количествах в теплообменные аппараты — конденсаторы и испарители. Устанавливают маслоотделители на нагнетательном трубопроводе между компрессором и конденсатором.

|

62 |

|

|

|

|

|

|

В |

пустотелых |

маслоотделителях |

|||

|

(рис. 7.1) масло отделяется вследствие рез- |

|||||

|

кого изменения направления движения па- |

|||||

|

ра при одновременном большом снижении |

|||||

|

скорости (до 0,7...0,8 м/с). Отделяющиеся |

|||||

|

частицы масла оседают на стенках масло- |

|||||

|

отделителя и стекают в нижнюю часть со- |

|||||

|

суда. Пустотелые маслоотделители мало- |

|||||

|

эффективны. В них улавливаются частицы |

|||||

|

масла размером около 100 мкм и выше. |

|||||

|

Более мелкие частицы уносятся хладаген- |

|||||

|

том в конденсатор. Масло из масло- |

|||||

|

отделителей иногда перепускают в картер |

|||||

|

компрессора, но чаще выводят наружу для |

|||||

|

предварительной фильтрации. |

|

||||

|

В |

больших холодильных |

установках |

|||

|

масло |

из |

маслоотделителя |

выпускается |

||

|

сначала в маслособиратель (рис. 7.2.), а из |

|||||

|

него, при более низком давлении, наружу. |

|||||

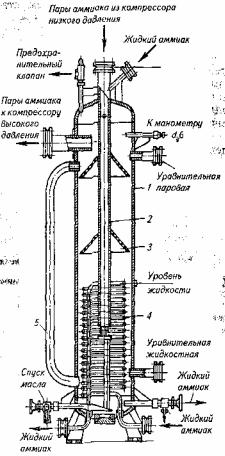

Рис. 7.3. Барботажный маслоотделитель (с |

Такой способ освобождения маслоотдели- |

|||||

телей уменьшает утечки аммиака и повы- |

||||||

промывкой паров жидким аммиаком): а – |

||||||

аппарат;: 1 – цилиндрический сосуд; 2 – бар- |

шает безопасность обслуживания. Для соз- |

|||||

ботажная труба; 3 – конические отбойники; б |

дания пониженного давления в маслособи- |

|||||

– схема установки: 1 – конденсатор; 2 - мас- |

||||||

лоотделитель |

рателе |

его |

соединяют |

со всасывающим |

||

трубопроводом. Масло из одного аппарата в другой и наружу перепускают при небольших перепадах давлений и закрытых вентилях, соединяющих маслособиратель с системой.

Рис. 7.4. Фреоновый маслоотделитель с водяным охлаждением: 1 – змеевик;

2 – отбойный слой керамических колец

Рис. 7.5. Отделитель жидкости

В барботажных маслоотделителях (рис. 7.3.) пары аммиака поступают в маслоотделитель сверху под слой жидкого аммиака, уровень которого поддерживается на 125...150 мм выше конца входной трубы. При этом пары охлаждаются, масло отделяется, скапливается в нижней части аппарата и через спускной вентиль периодически удаляется в маслособиратель. Для уменьшения уноса частиц жидкости с паром и лучше-

|

63 |

|

|

|

го маслоотделения перед входным отверстием |

||

|

установлены конические перфорированные от- |

||

|

бойники. |

|

|

|

Барботажные маслоотделители по сравне- |

||

|

нию с пустотелыми работают значительно |

||

|

лучше. В них отделяется до 90...95 % масла, |

||

|

уносимого парами из компрессора. |

||

|

Эффективны маслоотделители с охлажде- |

||

|

нием паров и хладагента водой, циркулирую- |

||

|

щей по змеевику, заключенному в аппарате |

||

|

(рис. 7.4). Пар после охлаждения имеет темпе- |

||

|

ратуру всего лишь на 10...20 °С выше темпера- |

||

|

туры конденсации. Охлажденный пар проходит |

||

|

через отбойный слой из керамических колец, в |

||

|

котором |

улавливаются мельчайшие частицы |

|

|

масла. |

|

|

|

Применяют также маслоотделители, рабо- |

||

|

тающие по принципу циклона. |

|

|

|

Отделитель жидкости. Представляет со- |

||

|

бой сварной вертикальный |

цилиндрический |

|

|

сосуд (рис. 7.5) с входными и выходными шту- |

||

|

церами для парообразного и жидкого аммиака. |

||

|

Он предназначен для достижения сухого хода |

||

Рис. 7.2. Промежуточный сосуд со змее- |

компрессора. Устанавливают его на всасы- |

||

виком для переохлаждения жидкости: 1 |

вающей |

магистрали между |

испарителем и |

– цилиндр; 2 – барботажная труба; 3 – |

компрессором. Отделение пара от частиц жид- |

||

отбойники; 4 – змеевик; 5 – указатель |

|||

уровня |

кости, увлекаемой из испарителя, происходит |

||

вследствие резкого изменения направления и величины скорости потока (до 0,5 м/с).

Через отделитель жидкости подается также жидкий аммиак от регулирующего вентиля в испарительную систему. При этом пар, образовавшийся при дросселировании, отводится от отделителя во всасывающую линию компрессора, а жидкость стекает в нижнюю часть аппарата и поступает в испарительную систему.

Отделитель жидкости периодически освобождают от масла, которое скапливается внизу аппарата, в маслособирателе. В некоторых конструкциях маслособиратель имеет греющее устройство для подогрева масла перед выпуском из аппарата. Отделитель жидкости с внешней стороны имеет тепловую изоляцию.

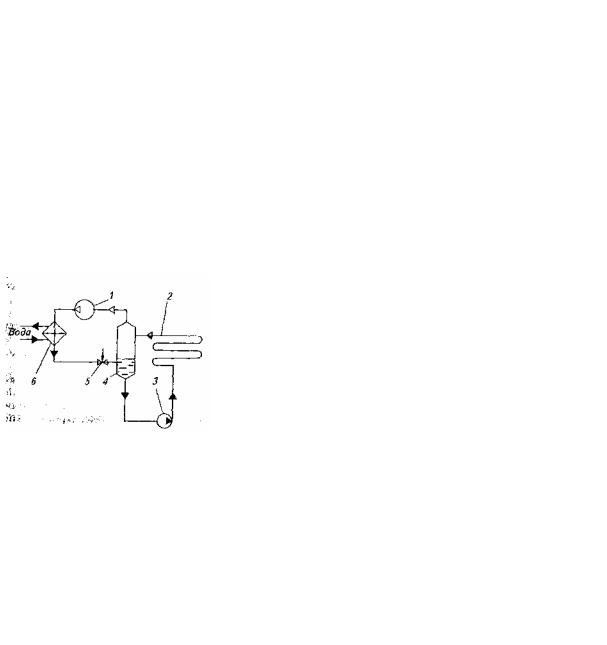

7.2. Промежуточные сосуды.

Представляют собой теплообменные аппараты (рис. 7.2), применяемые в аммиачных машинах двух- и трехступенчатого сжатия. Служат для промежуточного охлаждения паров аммиака после сжатия в компрессорах низкого или среднего давления. В них же происходит переохлаждение жидкости, направляемой из конденсатора (по змеевику в нижней части промежуточного сосуда) к регулирующему вентилю.

64

Вкорпус аппарата из конденсатора дросселируется небольшое количество жидкого аммиака. Под действием теплоты, отнимаемой от охлаждаемых потоков пара и жидкости, этот аммиак испаряется в сосуде при температуре, соответствующей промежуточному давлению. Уровень охлаждающей жидкости поддерживается (поплавковым регулирующим вентилем) все время постоянным так, что находящийся в сосуде змеевик бывает затоплен. Тем самым достигается охлаждение основного потока жидкого аммиака, протекающего по змеевику. Пар промежуточного давления охлаждается при барботаже в жидком аммиаке.

Впромежуточном сосуде отделяется масло, поступающее с паром из компрессоров начальных ступеней.

Чтобы не допускать уноса образующихся при барботаже капель жидкости

вкомпрессор высокого давления, предусмотрены конусные перфорированные отбойники. Скорость пара в сечении сосуда принимают не более 0,5 м/с, скорость жидкости в змеевике — 0,5...0,7 м/с; разность температур для определе-

ния поверхности змеевика 4...5°, коэффициент теплопередачи k = 580...700 Вт/(м2·К).

7.3. Воздухоотделители.

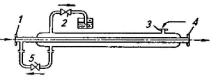

Применяют их для удаления воздуха из системы. Принцип работы воздухоотделителя (рис. 7.3) таков: аммиачно-воздущная смесь подводится из мест наибольшего скопления воздуха в межтрубное пространство аппарата и здесь охлаждается, соприкаясь с холодной внутренней трубой, через которую проходит жидкий хладагент отрегулирующего вентиля в испарительную систему. Аммиак, содержащийся в аммиачно-воздушной смеси, конденсируется и затем перепускается во внутреннюю трубу и далее в испарительную систему; воздух

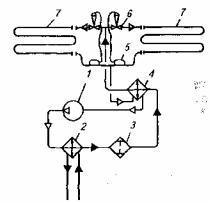

Рис. 7.3. Схема работы воздухоохладителя: 1 – патрубок

для подачи жидкого аммиака от регулирующего вентиля; 2 - вентиль для выпуска воздуха; 3 – патрубок подвода смеси аммиака и воздуха; 4 – патрубок к испарителю; 5 – перепускной вентиль

с инертными газами из верхней части межтрубного пространства через немного приоткрытый вентиль выпускают под уровень воды, налитой в стеклянный сосуд, чтобы можно было наблюдать за выходом пузырьков и поглощением проникших туда паров аммиака.

На холодильных установках применяют работающий по указанному принципу воздухоотделитель конструкции Ш. Н. Кобулашвили. В этом аппарате достигается хорошее отделение воздуха.

7.4. Ресиверы.

Представляют собой стальные сварные цилиндрические сосуды. Их используют на холодильных установках как емкости для жидкого аммиака. В зависимости от назначения ресиверы делятся на линейные, резервные, дренажные и циркуляционные.

65

Линейные ресиверы (рис. 7.4) предназначены для приема жидкого аммиака из конденсаторов и служат компенсирующей емкостью в случае неравномерного расхода жидкого аммиака в испарительной системе. Вместимость линейных ресиверов приблизительно равна половине массы циркулирующего в системе хладагента.

|

Рис. 7.4. Ресивер линейный: |

Резервные ресиве- |

||

|

1 — трехходовый вентиль с |

ры служат для создания |

||

|

двумя |

предохранительными |

||

|

клапанами; |

2 — уравнительная |

запаса хладагента, |

что |

|

труба; 3 — указатель уровня; 4 |

необходимо в условиях |

||

|

— патрубок для манометра; 5 — |

|||

|

патрубок для выпуска отложе- |

эксплуатации для |

дли- |

|

~ГТ77ТТТ77- |

ний |

|

тельной надежной |

ра- |

|

|

|

боты холодильной |

ус- |

тановки. Вместимость резервных ресиверов выбирают по местным условиям в зависимости от разветвленное™ и вместимости холодильной системы.

Дренажные ресиверы предназначены для временного слива жидкого хладагента из батарей перед снятием слоя инея или в случае ремонта. Эти ресиверы, в отличие от первых двух, устанавливают на стороне низкого давления и покрывают изоляцией. Вместимость

дренажных ресиверов должна быть равна вместимости батарей непосредственного охлаждения наибольшей по объему камеры.

Циркуляционные ресиверы применяют в автоматизированных системах непосредственного охлаждения для непрерывного питания жидким аммиаком батарей и воздухоотделителей. Эти ресиверы устанавливают также на стороне низкого давления и защищают изоляцией. Вместимость циркуляционных ресиверов зависит от схемы питания приборов охлаждения жидким хладагентом и вместимости системы.

Аммиачные ресиверы должны быть снабжены манометром, предохранительным клапаном для выпуска аммиака в атмосферу и указателем уровня жидкости. Объем аммиачных ресиверов выбирают на основе Правил безопасности аммиачных холодильных установок ПБ 09-595-03.

Фильтры-грязеуловители, осушители фреона. Конструкции этих ап-

Рис. 7.6. Осушитель фреона: 1 – ста-

кан; 2 – фильтрующая ткань; 3 – сетчатый каркас; 4 – пружина; 5 - крышка

66

паратов показаны на рис. 7.5 и 7.6 соответственно.

7.5. Вспомогательные механизмы

Из вспомогательных механизмов холодильной установки следует прежде всего назвать насосы для перекачивания рассола, воды и аммиака. При подборе насосов и электродвигателей к ним необходимы следующие данные: H— требуемый напор; ρ — плотность жидкости; V— объемная подача насоса и N— мощность на валу насоса.

Напор, который должен создавать центробежный насос, определяется суммой всех гидравлических потерь в сети и высотой подъема жидкости.

Подача насоса определяется по технологическим условиям в зависимости от его назначения. Для рассольных систем на каждую линию с заданной температурой предусматривают по два однотипных насоса, обеспечивающих при совместной работе требуемую максимальную подачу.

На холодильных установках применяют центробежные насосы, работающие с большой частотой вращения (до 2900 об/мин), приводимые в движение непосредственно или через клиноременную передачу от электродвигателя. Подача насоса, создаваемый им напор и потребляемая мощность находятся в следующей зависимости от частоты вращения насоса n:

V1/V2 = n1/n2; H1/Н2 = (n1/п2)2; N1/N2 = (n1/п2)2

Мощность на валу насоса (кВт)

Ne |

V gH |

|

, |

( |

|

3,6 106 |

|

||||

|

|

|

где η — КПД насоса, зависит от конструкции и режима работы насоса (η = 0,5...0,8); V— подача насоса, м3 /ч; ρ — плотность жидкости, кг/м3 ; g — ускорение свободного падения, м/с2; g = 9,8 м/с2; Н— напор, м.

При выборе насосов руководствуются каталогами, прейскурантами заво- дов-изготовителей и справочной литературой.

Для побудительной циркуляции и вентиляции воздуха в холодильных камерах применяют осевые и центробежные вентиляторы.

Контрольные вопросы и задания:

1. Назовите вспомогательные аппараты холодильных машин. 2. В каком месте паровой компрессионной холодильной машины устанавливают маслоотделитель? 3. Для чего предназначен линейный ресивер холодильной машины? 4. Каким должен быть объем дренажного ресивера?

8.СИСТЕМЫ ОХЛАЖДЕНИЯ

8.1.Системы непосредственного охлаждения.

8.2.Системы с хладоносителем.

Различают два вида систем охлаждения: непосредственного охлаждения и

схладоносителем.

8.1.Системы непосредственного охлаждения.

67

При непосредственном охлаждении воздуха камеры теплота от него с помощью воздухоохладителей и батарей передается непосредственно к хладагенту, осуществляющему в машине обратный круговой процесс.

Такие системы разнообразны по своему устройству. Это объясняется различием свойств применяемых хладагентов и способов подачи жидкого хладагента в охлаждающие батареи, разнообразием конструкций оборудования, разным числом и расположением охлаждаемых объектов, работающих в одном или разных температурно-влажностных режимах.

В зависимости от способа подачи хладагента к воздухоохладителям и батареям различают безнасосные системы (с подачей жидкости под действием разности давлений конденсации и кипения) и насосные системы, в которых для подачи жидкости используют насосы.

Безнасосные системы. Безнасосные системы характерны для подавляющего большинства холодильных установок малой и средней производительности (торговое холодильное оборудование, холодильный транспорт, бытовые холодильники и морозильники).

Используют безнасосные аммиачные системы и в холодильниках малой емкости.

Самую простую конструкцию имеет прямоточная система непосредственного охлаждения, применяемая в малых фреоновых машинах с автоматическим управлением (рис. 8.1). Испарители этих машин состоят из однойдвух небольших ребристых батарей. Жидкий фреон подают в батарею сверху, а снизу непосредственно в компрессор отводится пар.

|

Пары хладагента, образующиеся при его ки- |

|

пении в батареях 7, проходят через регенератив- |

|

ный теплообменник 4 и поступают в компрессор |

|

I. Компрессор их сжимает от давления кипения р0 |

|

до давления конденсации рк и нагнетает в кон- |

|

денсатор 2. В конденсаторе пар охлаждается и |

|

конденсируется (превращается в жидкость), пе- |

|

редавая теплоту охлаждающей среде (воде или |

|

воздуху). Из конденсатора жидкий хладагент |

|

проходит через фильтр-осушитель 3 и поступает |

|

в регенеративный теплообменник 4. Здесь жид- |

Рис. 8.1. Безнасосная система |

кость переохлаждается, отдавая теплоту холод- |

охлаждения |

ному пару, идущему из батарей 7. Переохлажден- |

|

ный жидкий хладагент после теплообменника 4 |

подходит к автоматическим терморегулирующим вентилям (ТРВ) 6, где дросселируется и при давлении р0 поступает в батареи 7.

По такой схеме работает подавляющее большинство фреоновых установок. Автоматические терморегулирующие вентили 6 регулируют заполнение батарей 7 хладагентом в зависимости от величины перегрева пара на выходе из батарей.

Терморегулирующий вентиль подает фреон в батареи в количестве, успевающем испариться. На выходе из охлаждающих батарей автоматически устанавливается небольшой перегрев пара. В случае излишней подачи жидкости

68

перегрева пара не будет. Тогда автоматически уменьшится подача, и в испарителе вновь образуется перегретый пар. При наличии перегрева интенсивность теплопередачи батарей снижается, так как уменьшаются коэффициент теплоотдачи со стороны хладагента и температурный напор. Более интенсивно батареи работают при омывании всей внутренней поверхности жидкостью. Но это сопряжено с влажным ходом компрессора, что опасно.

Во фреоновых холодильных машинах используют схемы с регенеративным теплообменником, что исключает «влажный ход» компрессора и, кроме того, повышает экономичность машины.

Аммиачные установки непосредственного охлаждения имеют обычно большую холодопроизводительность и разветвленную систему охлаждающих батарей. Прямоточную систему в этих установках не применяют, так как увеличивается опасность влажного хода компрессора (при большой емкости батарей и переменных тепловых нагрузках) и увеличивается расход труб (вследствие снижения интенсивности теплопередачи в батареях при работе с перегревом пара).

Ваммиачных установках более распространена безнасосная система охлаждения с отделителем жидкости, питаемая от регулирующего вентиля под напором из конденсатора. При наличии отделителя жидкости можно улучшить питание батарей жидкостью, а вместе с тем избежать всасывания компрессором влажного или чрезмерно перегретого пара. Количество хладагента, подаваемого в отделитель жидкости, должно соответствовать тепловой нагрузке охлаждающих батарей. С изменением теплопритоков в камеру возникает необходимость соответственно увеличивать или уменьшать степень открывания регулирующего вентиля. Нельзя допускать переполнения отделителя жидкости, так как жидкость может проникнуть во всасывающий трубопровод, вызвать влажный ход компрессора и привести к гидравлическому удару.

Вслучае работы компрессора на одну камеру ручное регулирование подачи жидкости в испарительную систему через отделитель жидкости не вызывает особых затруднений.

Регулирование становится сложным при наличии нескольких охлаждаемых помещений с переменными нагрузками, особенно если они расположены на разных этажах. В этом случае отделитель жидкости располагают выше самой верхней батареи на 3.. .4 м. Для каждой батареи образуется свой контур циркуляции парожидкостной смеси. Батареи нижнего этажа находятся под большим напором, в них может поступить большее количество жидкости. Для равномерного распределения жидкости по этажам применяют регулировочные вентили, устанавливаемые на жидкостном распределительном коллекторе; вентиль верхнего этажа открывают полностью, остальные — частично. Перед каждой камерой в пределах одного и того же этажа устанавливают дополнительные вентили для регулирования подачи жидкости в батареи и отсоса пара. Степень открытия вентилей нередко приходится изменять вследствие переменной тепловой нагрузки охлаждаемых объектов. Установить, на сколько должны быть открыты вентили, можно было бы по перегреву пара при выходе из батарей. Но при ручном регулировании это затруднено из-за большого числа охлаждаемых камер, их отдаленности от машинного отделения и переменных тепловых на-

69

грузок. Нормальное заполнение батарей, как правило, не достигается. Одни из них получают излишне большое количество жидкости, а другие — недостаточное.

Заполнение охлаждающих батарей зависит от тепловой нагрузки. При небольшой нагрузке образующийся пар проходит в батареях через жидкость в виде непрерывной цепочки мелких пузырьков и батареи почти полностью заполняются жидкостью. Если тепловая нагрузка на батареи возрастает (например, в морозильной камере под влиянием внесенных в нее теплых грузов), то парообразование в батарее усиливается и мелкие пузырьки пара сливаются в крупные, заполняющие все сечение трубы. Эти пузырьки перемещаются в направлении к отделителю жидкости, увлекая с собой образующийся излишек жидкости из батареи. Заполнение батареи уменьшается.

Если из батареи вытесняется много парожидкостной эмульсии, то может произойти переполнение отделителя; тогда парожидкостная смесь устремится во всасывающий трубопровод, вызывая влажный ход и гидравлические удары в компрессоре.

Для уменьшения опасности гидравлических ударов применяют переливные трубопроводы, по которым избыточная жидкость из отделителя отводится в дренажные ресиверы.

Особые меры предосторожности необходимо соблюдать при оттаивании инея с поверхности охлаждающих батарей. Перед оттаиванием жидкость из обогреваемых батарей сливают в дренажный ресивер, батареи отключают от остальной части испарительной системы. Затем направляют в батареи пар высокого давления, отбираемый после маслоотделителя. Пар конденсируется при рк = 0,4...0,6 МПа (~ 4...6 кгс/см2), выделяя теплоту, под действием которой иней тает на поверхности батарей. Жидкий хладагент, образующийся в батарее, и смазочное масло отводят в дренажный ресивер. Вместимость ресивера должна быть не меньше вместимости самой большой батареи или группы одновременно обогреваемых батарей. В некоторых случаях отсутствуют дренажные ресиверы; тогда жидкость перепускают в другие батареи.

В системах непосредственного охлаждения с отделителем жидкости необходимо учитывать вредное влияние гидростатического давления столба жидкости на теплопередачу в батареях. Чем выше высота столба, под действием которого питаются батареи, тем выше температура кипения в нижних слоях жидкости. Влияние столба жидкости более значительно при низких температурах кипения (табл. 1).

Регулировочные вентили для равномерного распределения жидкости по этажам позволяют уменьшить вредное влияние гидростатического давления благодаря частичному дросселированию жидкости. Гидростатическое давление жидкости в самих батареях должно быть невелико.

Сложность регулирования равномерной подачи жидкого аммиака в батареи, опасность переполнения системы и возникновения гидравлических ударов в компрессорах, отрицательное влияние гидростатического давления столба жидкости на работу батарей (особенно при низких температурах кипения) — существенные недостатки безнасосных систем непосредственного охлаждения с отделителем жидкости. Кроме того, эти системы обладают большой аммиако-

70

емкостью, особенно при использовании гладкотрубных батарей, что приводит к повьппенному расходу аммиака, увеличивает опасность системы в эксплуатации и затрудняет автоматическое регулирование режима работы.

1. Влияние гидростатического столба жидкого хладагента на изменение температуры кипения

|

Хладагент |

|

|

Температура |

|

кипения, °С |

|

Разность температур |

|

|

|

|

|

|

|

|

кипения, °С |

|

|

|

|

|

на поверхности |

|

на глубине 1 м |

|

|

||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Аммиак |

-30 |

-28,9 |

1,1 |

|

||||

|

|

|

-50 |

-47,4 |

2,6 |

|

|||

|

|

|

-70 |

-63,4 |

6,6 |

|

|||

|

R12 |

10 |

11,1 |

1,1 |

|

||||

|

|

|

-30 |

-26,7 |

3,3 |

|

|||

|

|

|

|

-50 |

|

-43,5 |

|

6,5 |

|

|

|

|

|

|

|

|

|

|

|

Насосно-циркуляционные системы. В насосных системах, широко применяемых в крупных и средних холодильниках, для подачи жидкого аммиака в батареи используют насосы (рис. 8.2).

Жидкий аммиак из конденсатора 6 дросселируется в регулирующем вентиле 5 и поступает в циркуляционный ресивер 4. Жидкость собирается в нижней части ресивера, а пары из верхней части отсасываются компрессором 1. Таким образом, циркуляционный ресивер выполняет функции отделителя жидкости.

Из нижней части ресивера 4 жидкий аммиак с помощью насоса J подается в батареи 2. Система может быть очень разветвленной, когда насос 3 подает жидкий хладагент в ряд батарей (или воздухоохладителей), установленных во многих холодильных камерах, на разных этажах.

|

Для обеспечения достаточной подачи ам- |

|

|

миака во все батареи количество подаваемой на- |

|

|

сосом жидкости в несколько раз больше количе- |

|

|

ства пара, образующегося при кипении и отсасы- |

|

|

ваемого компрессором. Отношение этих величин |

|

|

называют кратностью циркуляции. Эта величина |

|

|

зависит от конкретной схемы установки. Обычно |

|

|

производительность насоса выбирают так, чтобы |

|

Рис. 8.2. Насосно- |

она обеспечивала 4—5-кратную циркуляцию при |

|

максимальной тепловой нагрузке на батареи 2. |

||

циркуляционная система |

||

Циркуляция жидкости в батареях насосных |

||

охлаждения |

||

|

систем совершается более интенсивно, чем в без- |

насосных, так как подача насоса приблизительно в 3... 5 раз превышает количество испаряющейся жидкости. Интенсивная циркуляция жидкости улучшает теплопередачу в батареях и уменьшает загрязненность внутренней поверхности маслом.

Влияние гидростатического давления столба жидкости на темпера-гуру кипения хладагента в батареях насосных систем зависит только от конструкции охлаждающих батарей.