Холодильное и вентиляц оборудование Белов ЕЛ

.pdf

31

прессора. Все это заставило отказаться от применения на практике «влажного хода» и перейти на работу «сухим ходом».

2.2. Принципиальная схема паровой холодильной компрессионной машины и ее теоретический рабочий цикл.

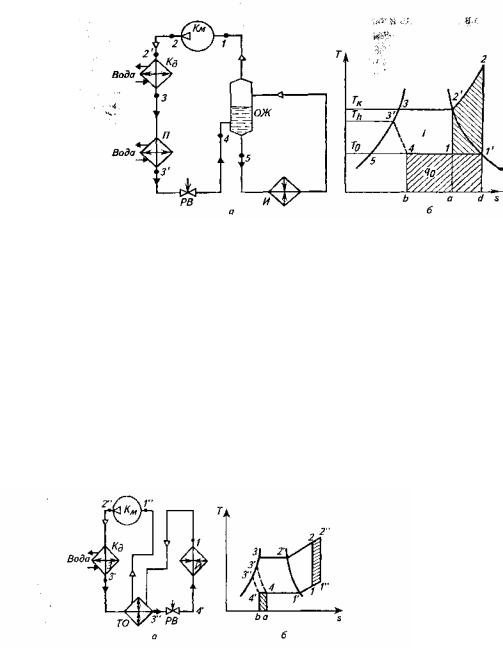

С учетом всех отмеченных особенностей принципиальная схема и теоретический цикл показаны на рис. 2.3. Цикл определяется контуром 1—1'—2— 2'—3—3'—4—1. Холодильный коэффициент цикла определяется отношением площадей, выражающих удельные холодопроизводительность и работу:

εтеор = (площадь 4— 1—а—b— 4/(площадь 1—2—2'—3—5—1).

Рис. 2.3. Принципиальная схема (а) и цикл на s-T диаграмме (б) и па-

ровой холодильной компрессионной машины: Км – компрессор; Кд –

конденсатор; П – переохладитель; РВ – регулирующий вентиль; ОЖ - отделитель жидкости; И - испаритель

Для определенных значений температур охлаждаемого помещения t0 и внешней среды (воды или воздуха, используемых для охлаждения конденсатора) tK холодильный коэффициент цикла εтeop меньше холодильного коэффициента цикла Карно (εтеор < εс). Это объясняется перечисленными выше особенностями теоретического цикла.

При использовании некоторых хладагентов работа машины протекает более выгодно, если осуществить теплообмен между парами хладагента после испарителя (направляемыми в компрессор) и жидким хладагентом перед регули-

|

рующим |

вентилем |

|||

|

(рис. 2.4). Этот про- |

||||

|

цесс |

осуществляется |

|||

|

в так называемом ре- |

||||

|

генеративном |

тепло- |

|||

|

обменнике |

ТО. При |

|||

|

этом жидкость отдает |

||||

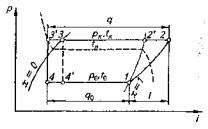

Рис. 2.4. Принципиальная схема (а) и цикл на s-T диаграм- |

теплоту пару и до- |

||||

полнительно |

переох- |

||||

ме (б) и паровой холодильной компрессионной машины с |

|||||

лаждается, |

т. е. сни- |

||||

регенеративным теплообменником: Км – компрессор; Кд – |

|||||

конденсатор; ТО – регенеративный теплообменник; И - испа- |

жает |

свою |

темпера- |

||

ритель

32

туру по сравнению с температурой конденсации, а всасываемый пар дополнительно перегревается, т. е. повышает свою температуру по сравнению с температурой кипения. В этом случае холодопроизводительность возрастает, но увеличивается работа сжатия в компрессоре из-за перегрева всасываемого пара. Данный процесс наиболее эффективен при использовании в качестве хладагентов фреонов.

2.3. Построение цикла по заданным рабочим параметрам.

Для расчета теоретического рабочего цикла паровой холодильной компрессионной машины необходимо знать следующие температуры: кипения хладагента в испарителе tQ, конденсации tK и переохлаждения жидкости перед регулирующим вентилем tп. Эти температуры устанавливают в зависимости от температуры внешней среды (охлаждающей воды или воздуха).

Температура кипения t0 при непосредственном охлаждении объекта хладагентом на 8... 10 °С ниже температуры воздуха охлаждаемых камер. При охлаждении промежуточным теплоносителем, называемым иначе хладоносителем, температура t0 должна быть на 5...7 °С ниже температуры хладоносителя, а последняя, в свою очередь, — на 8...10 0С ниже температуры воздуха камер. Температура конденсации должна быть на 8... 10 °С выше температуры воды, поступающей на конденсатор, а температура переохлаждения tп — на 3...4 0С выше температуры поступающей воды.

Наметив основные температуры, можно построить теоретический цикл на термодинамической диаграмме. Чаще всего применяют s—T- и i—p-диаграммы. На s—T-диаграмме теплота, подведенная к хладагенту в испарителе, и теплота, отведенная от хладагента в конденсаторе, выражаются соответствующими площадями. Однако на практике расчет необходимых величин определением площадей затруднен.

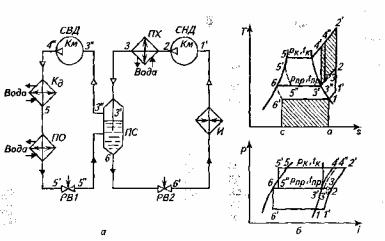

Наиболее удобна для расчетов i—p-диаграмма (рис. 2.5). На этой диаграмме по оси абсцисс отложены энтальпии удельные i, а по оси ординат — абсолютное давление р. Для шкалы давлений часто применяют логарифмический масштаб.

|

|

Теоретический рабочий цикл холодильной |

||

|

|

машины на i—p-диаграмме строят следующим |

||

|

|

образом. По заданной температуре кипения t0и |

||

|

|

соответствующему ей давлению р0 |

находим на |

|

|

|

правой пограничной кривой точку |

1, опреде- |

|

|

|

ляющую состояние хладагента (сухой насы- |

||

Рис. 2.5. Теоретический |

цикл |

щенный пар) на входе в компрессор. Сжатие в |

||

компрессоре совершается по адиабате. Из точ- |

||||

паровой холодильной |

ком- |

|||

ки 1 проводим адиабату в области перегретого |

||||

прессионной машины на i-Р |

||||

диаграмме |

|

пара (кривая) до пересечения с изобарой р, со- |

||

|

|

ответствующей заданной температуре конден- |

||

сации tK. Полученная при этом точка 2 определит состояние хладагента на выходе из компрессора. Процесс в конденсаторе протекает при постоянном давлении и на диаграмме изображается горизонтальной прямой 2—3'. На участке

33

2— 2'перегретыи пар охлаждается до температуры конденсации tK, затем хладагент конденсируется (линия 2’—3) и далее переохлаждается по отношению к температуре конденсации (линия 3—3'). Точка 3' характеризует состояние хладагента перед регулирующим вентилем. Она определяется пересечением изобары pк с изотермой tn в области жидкости. Дросселирование, как известно, протекает без производства внешней работы и теплообмена с внешней средой. На диаграмме этот процесс изобразится вертикальной прямой 3'—4, для которой i = const (i3 = i4). Таким образом, все процессы теоретического рабочего цикла, за исключением сжатия в компрессоре, на i—p-диаграмме изображаются прямыми линиями. Основные расчетные величины измеряются отрезками прямых на оси абсцисс.

Действительный цикл паровой холодильной компрессионной машины отличается от теоретического наличием объемных и энергетических потерь в компрессоре, а также потерями, вызванными несовершенством теплообмена в теплообменных аппаратах. Объемные потери уменьшают холодопроизводительность холодильной машины, энергетические — увеличивают затраты мощности по сравнению с теоретическими значениями. Указанные потери довольно велики; при тепловых процессах их необходимо учитывать введением поправочных коэффициентов.

Кроме того, имеет место разность температур в теплообменных аппаратах холодильной машины — конденсаторе и испарителе. Температура конденсации хладагента всегда бывает выше температуры охлаждающей воды, а температура кипения в испарителе — ниже температуры охлаждаемого объекта. Увеличение интервала температур в конденсаторе и испарителе приводит к повышенной затрате работы на получение одного и того же количества холода.

Тепловой расчет цикла. Цель расчета — определить теоретическую холодопроизводительность; работу, затрачиваемую при адиабатном сжатии в компрессоре; холодильный коэффициент; теоретическую мощность, затрачиваемую в компрессоре; тепловую нагрузку конденсатора. Рассчитаем теоретический рабочий цикл, пользуясь рассмотренными диаграммами (см. рис. 2.3, а и 2.5).

Удельная холодопроизводительность хладагента (кДж/кг) равна разности энтальпий в точках 1 и 4.

q0=i1-i4 |

(1) |

На i—p-диаграмме холодопроизводительность |

представляется отрезком |

изобары 4—1; при отсутствии переохлаждения она была бы меньше на величину отрезка 4—4', т. е. определялась бы отрезком 4'— 1.

Удельная теоретическая работа (кДж/кг), затрачиваемая при адиабатном сжатии в компрессоре, определяется разностью энтальпий в точках 2 и 1.

l = i2-i1. |

(2) |

Графически на i—p-диаграмме работе l соответствует проекция адиабаты

1—2 на ось абсцисс.

Теплота (кДж/кг), отданная хладагентом охлаждающей воде или воздуху в конденсаторе (изобара 2—3), по закону сохранения энергии равна qK = q0 +l, но

34

она может быть определена также разностью энтальпий хладагента в точках 2 и 3':

qк= i2-i' 3 |

(3) |

|

На i—p-диаграмме эта теплота выражается отрезком 2—3'. |

|

|

Далее находим: |

|

|

холодильный коэффициент цикла |

|

|

εтеор =q0/l; |

(4) |

|

массовый расход хладагента, всасываемого компрессором (кг/ч), или часо- |

||

вое количество циркулирующего хладагента |

|

|

G=3,6Q0/q0, |

(5) |

|

где Q0 - заданная холодопроизводительность, Вт; |

|

|

объемный расход пара, всасываемого компрессором (м3/ч): |

||

V=Gv1 , |

|

|

где v1— удельный объем всасываемого пара, м3/кг, |

|

|

или, с учетом уравнения (15) |

|

|

V= 3,6 Q0v1/ q0= 3,6Q0/qv , |

(6) |

|

где qv — удельная объемная холодопроизводительность хладагента, qv =q0/v1. |

||

Удельный объем всасываемого пара v1 (м3/кг) можно найти по диаграмме |

||

(изохора, проходящая через точку 1) или из таблиц для насыщенного пара. |

||

По объемному расходу пара V устанавливают размеры компрессора. |

||

Теоретическая мощность, затраченная в компрессоре (кВт): |

||

Nтеор = Gl/3600 = Q0 /1000εтеор. |

|

(7) |

Тепловая нагрузка конденсатора (по уравнению теплового баланса), Вт: |

||

Qк = Q0 + Nтеор 1000 = Q0 + Qк /εтеор = Q0(εтeop + 1)/εтеop. |

(8) |

|

Контрольные вопросы и задания:

1. Изобразите принципиальную схему и теоретический цикл на s – T диаграмме одноступенчатой паровой холодильной компрессионной машины. 2. Для чего используют регенеративный теплообменник? 3. Как построить цикл паровой холодильной компрессионной машины по заданным рабочим параметрам? 4. Как провести тепловой расчет цикла?

3. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ И ЦИКЛЫ МНОГОСТУПЕНЧАТЫХ ХОЛОДИЛЬНЫХ МАШИН

3.1.Области применения многоступенчатых машин.

3.2.Схемы двухступенчатых холодильных машин.

3.3.Определение основных параметров поршневых компрессоров холодильных машин

3.1. Области применения многоступенчатых машин.

Холодильные машины часто работают при низких температурах кипения (замораживание пищевых продуктов, производство мороженого, сублимационная сушка и т. п.). В то же время температура конденсации хладагента может оказаться достаточно высокой вследствие повышенной температуры или недостатка охлаждающей воды. Режим работы холодильной машины при таком сочетании температур характеризуется большим отношением давлений pк/p0, а также большей разностью давлений (рк - p0). В этих условиях экономичность работы одноступенчатой машины значительно снижается. На практике оказы-

35

вается целесообразным применение многоступенчатой машины (главным образом двухили трехступенчатой).

Вдвухступенчатых машинах пар из испарителя всасывается компрессором первой ступени, адиабатически сжимается до некоторого промежуточного давления и поступает в промежуточный сосуд, где охлаждается водой или жидким хладагентом. После охлаждения пар промежуточного давления сжимается дополнительно компрессором второй ступени и затем нагнетается в конденсатор.

Втрехступенчатых машинах применяют три ступени сжатия с промежуточным охлаждением частично сжатого пара между ступенями.

Многоступенчатое сжатие позволяет осуществить ступенчатое регулирование (дросселирование жидкого хладагента) с промежуточным отсасыванием образовавшегося при дросселировании пара компрессором соответствующей ступени.

Втермодинамическом отношении многоступенчатые машины выгоднее одноступенчатых. Промежуточное охлаждение пара между ступенями сопровождается уменьшением объема пара, что способствует снижению затраты работы в последующих ступенях. Кроме того, при ступенчатом дросселировании жидкости с промежуточным отводом пара уменьшаются затраты работы: отводимый пар приходится сжимать в меньшем интервале давлений, чем при однократном дросселировании с полным перепадом давлений между конденсатором и испарителем.

Преимущества многоступенчатой машины особенно заметны в действительном цикле. Уменьшение перепада рабочих давлений в каждой ступени приводит к значительному увеличению коэффициента подачи и индикаторного КПД компрессоров и к более экономичному их использованию. При большом

отношении давлений рк/ p0 температура пара в конце сжатия в одноступенчатой машине чрезмерно высока. Это приводит к значительному ухудшению смазочных свойств и даже к самовозгоранию масел, вызывает неполадки в работе машины и повышенный износ деталей компрессора. Следовательно, при определенных условиях замена одноступенчатой машины многоступенчатой необходима.

Существуют стандартные граничные параметры температур и давлений для разных хладагентов, за пределами которых применение одноступенчатых холодильных машин экономически нецелесообразно и недопустимо. Одноступенчатые машины на аммиаке могут работать в диапазоне температур кипения от 0 до -30 °С при температуре конденсации не выше 40° С, отношении давле-

ний рк/р0 ≤ 9 и разности давлений рк - р0≤ 1,2 МПа. Одноступенчатые машины на R12 должны работать в интервале температур кипения от 10 до -30 °С при

максимальной температуре конденсации до 50 °С, отношении давлений рк/р0 ≤ 9 и разности давлений рк - р0 ≤ 0,8 МПа. Машины на R22 в одноступенчатом исполнении допускаются к работе до более низких температур кипения (от 5 до -40 °С) при одинаковых с аммиаком предельной температуре конденсации, отношении и разности давлений (при температурах кипения -30...-40 °С допускается степень повышения давления до 12).

36

3.2. Схемы двухступенчатых холодильных машин.

Двухступенчатые холодильные машины применяют при температурах кипения до -60 °С.

Схемы работы этих машин различны в зависимости от способа промежуточного охлаждения пара между ступенями и переохлаждения жидкости перед регулирующим вентилем. Промежуточное охлаждение пара между ступенями может быть полным или неполным. В первом случае пар вначале охлаждается холодной водой в водяном охладителе, а затем жидким хладагентом до состояния насыщения при промежуточном давлении. Во втором случае для охлаждения используют только воду; охлаждаемый пар до состояния насыщения не доводится, остается перегретым.

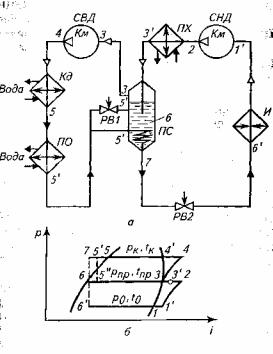

На рис. 3.1 приведены принципиальная схема и цикл двухступенчатой машины с полным промежуточным охлаждением пара между ступенями и двойным регулированием жидкости.

Для аммиачных машин выгоднее применять полное промежуточное охлаждение. Для фреоновых машин лучше, если в компрессор высокого давления поступает перегретый пар.

Двухступенчатая машина с полным промежуточным охлаждением пара и двойным регулированием имеет следующие недостатки: испарители загрязняются маслом, поступающим из компрессоров обеих ступеней через промежуточный сосуд; затруднено регулирование подачи

жидкости из промежуточного сосуда в испарительную систему в связи с малой разностью давлений во втором регулирующем вентиле.

Более распространена при работе на аммиаке схема двухступенчатой машины с полным промежуточным охлаждением пара и одноступенчатым регулированием жидкости, переохлаждаемой в змеевике промежуточного сосуда (рис. 2). По этой схеме пар, сжатый компрессором низкого давления, из водяного охладителя поступает в промежуточный сосуд. Сюда же после дросселирования до промежуточного давления поступает небольшое количество жидкости из конденсатора. Эта жидкость, испаряясь, охлаждает перегретый пар, а также переохлаждает основную часть жидкости, проходящую через сосуд по змееви-

37

ку. Охлажденный пар из сосуда поступает в компрессор высокого давления и сжимается до давления конденсации, а переохлажденная в змеевике жидкость полностью дросселируется вторым регулирующим вентилем и направляется в испаритель для производства холода.

Рис. 3.2. Двухступенчатая холо-

дильная машина с полным промежуточным охлаждением и переохлаждением жидкого агента в змеевике: а — схема холодильной машины: СНД— ступень низкого давления; ПХ— водяной охладитель; ПО — переохладитель; ПС—промежуточный сосуд; СВД — ступень высокого давления; Кд

— конденсатор; И— испаритель; РВ1 и РВ2 — регулирующие вентили; б—цикл на i—р-диаграмме; pпр tпр— соответственно промежуточные давление и температура

Промежуточный сосуд со змеевиком для охлаждения жидкости имеет важные преимущества. Масло из компрессора низкого давления не проходит в испаритель, отстаивается в промежуточном сосуде и периодически

из него выпускается. Полная разность давлений при дросселировании перед испарителем облегчает регулирование подачи жидкости независимо от уровня расположения испарителей. Система удобна для автоматизации.

Чаще применяют двухступенчатую машину с одним испарителем низкого давления, хотя в схеме могут работать на разные температуры кипения два испарителя.

В семействе многоступенчатых холодильных машин имеются трехступенчатые, работающие на аммиаке при температурах кипения -55...-70 °С, а также каскадные. Последние применяют, когда невозможно получение низких температур с применением какого-либо одного рабочего вещества.

3.3. Определение основных параметров поршневых компрессоров холодильных машин

Расчет поршневого компрессора проводят в следующем порядке: определяют объем, описываемый поршнем; выбирают основные геометрические параметры; выполняют газодинамический расчет, динамический расчет и расчет на прочность.

Для определения объема, описываемого поршнем, необходимо знать значение холодопроизводительности, которое должен обеспечить компрессор, режим работы, определяемый температурами кипения, конденсации, всасывания и переохлаждения хладагента перед регулирующим вентилем, а также значения

38

коэффициентов подачи для компрессоров, близких к рассчитываемому по конструкции и производительности.

Для того чтобы обеспечить нормальную работу всех узлов и деталей компрессоров, необходимо их рассчитывать с учетом максимальных возможных при эксплуатации нагрузок.

Различают три расчетных режима, учитывающих экстремальные условия работы поршневого холодильного компрессора.

Первый расчетный режим — режим максимальной разности давлений кипения и конденсации — является исходным для расчета на прочность деталей механизма движения.

Второй расчетный режим — режим максимальной мощности на валу компрессора — исходный для расчета системы смазки и выбора мощности привода.

Третий расчетный режим — режим пробных давлений — применяют для расчета на прочность корпусных деталей компрессора, работающих под давлением паров хладагента (картеров, цилиндров и т.п.).

К основным размерам и параметрам компрессора относят диаметр цилиндра D, ход поршня S, число цилиндров i, частоту вращения n.

Расчет основных размеров компрессора базируется на тепловом расчете процесса, который выполняют с помощью Т— S- или lg p—i-диаграмм.

По известным величинам холодопроизводительности Q0 и q0, а также удельного объема на всасывании в компрессор V1 определяют необходимый объем, описываемый поршнем, по формуле

VП Q0V1 . q0

При расчете компрессора необходимо подобрать такую комбинацию параметров D, S, i, n, которая обеспечила бы описываемый объем в соответствии со следующей зависимостью:

VП 0,25 D2 S i n.

Ход поршня S вычисляют, исходя из отношения S/D = ψ, являющегося одним из основных конструктивных параметров компрессора, полученных эмпирическим путем.

Важнейший параметр компрессора — частота вращения вала n. С увеличением n уменьшаются габаритные размеры и масса машины. Однако при этом резко возрастают силы инерции, возникают дополнительные потери мощности и производительности, снижается надежность. Современные холодильные компрессоры работают с частотой вращения 50 с-1.

Одним из динамических показателей компрессора является параметр удельных сил инерции

Ki = S1,5n2.

Значение параметра Кi может быть получено из графика егo зависимости от описываемого объема цилиндра. Выбрав значение Кi и число цилиндров i, можно определить диаметр цилиндра по полуэмпирической формуле

39

В 1,15 |

2,25 |

|

VП |

|

Кi0,5i |

||||

|

|

|

При проведении газодинамического расчета определяют гидравлические потери в газовом тракте компрессора, в частности клапанах.

Поскольку гидравлические потери по длине трубопроводе пренебрежимо малы по сравнению с потерями на местные сопротивления, то при проведении расчетов потери на гладких участках, как правило, не определяют.

Гидравлические потери (Па) на участке с местным сопротивлением рас-

считывают по формуле

∆р = 0,5 ζ υ2 ρ,

где ζ — коэффициент местного сопротивления; υ — условная средняя скорость в рассматриваемом сечении трубопровода, м/с; ρ — плотность пара, кг/м3.

Значения условных средних скоростей пара в различных проходных сечениях компрессоров (всасывающем клапане, каналах в электродвигателе и т.д.) приведены в соответствующих таблицах.

Динамический расчет проводят для определения сил и моментов, действующих в компрессоре. Результаты динамического расчета служат основой для установления необходимого момента маховика, расчета противовесов, определения неуравновешенных сил и моментов, действующих на фундамент, для расчета деталей компрессора на прочность, подшипников на износ и для проектирования системы смазки.

На прочность рассчитывают поршни, поршневые пальцы, шатуны, шатунные болты, коленчатые валы, крышки, пружины и ответственные крепежные элементы. Шатуны и коленчатые валы, кроме того, проверяют на жесткость.

Методики расчетов на прочность деталей холодильных компрессоров аналогичны методикам, применяемым в двигателестроении. Входящие в расчетные формулы значения предельных допустимых напряжений, нагрузок и некоторых других величин приведены в соответствующих таблицах.

Контрольные вопросы и задания:

1. Назовите области применения многоступенчатых холодильных машин. 2. Как отразить в s-T диаграмме «влажный» и «сухой» ход компрессора? 3. Изобразите теоретический цикл паровой компрессионной холодильной машины на i - P-диаграмме.

4.ХЛАДАГЕНТЫ И ХЛАДОНОСИТЕЛИ

4.1.Основные сведения.

4.2.Теплофизические, физико-химические и физиологические свойства холодильных агентов

4.3.Характеристики хладагентов

4.1. Основные сведения.

Под рабочим телом или холодильным агентом понимают физическое тело, с помощью которого совершается отдельный термодинамический процесс или цикл. От характеристики холодильного агента зависят конструкция холодильной машины и расход энергии. Поэтому при выборе учитывают его термодинамические, теплофизические и физико-химические свойства.

40

Холодильные агенты при давлении 0,1 МПа имеют низкую температуру кипения, например, для аммиака она составляет -33 °С. Холодильные агенты используют в теплонасосных и холодильных установках и установках кондиционирования воздуха. В настоящее время наиболее распространенными холодильными агентами являются вода, аммиак, хладоны и воздух.

Вода. Воду применяют главным образом в установках кондиционирования воздуха, где обычно температура теплоносителя tн>0°С. Воду как холодильный агент в основном используют в установках абсорбционного и эжекторного типов, температура тройной точки t=0°C (р=0,63 кПа).

Аммиак. Аммиак применяют в поршневых компрессионных, а также в абсорбционных установках при температуре кипения t0 > -70 °С. Основные преимущества аммиака: малый удельный объем при температурах испарения основной области его использования, большая теплота парообразования, незначительная растворимость в масле, не оказывает корродирующего действия на сталь. К недостаткам аммиака относят его ядовитость, горючесть, а также взрывоопасность при концентрациях в воздухе 16—26,8 %. В присутствии воды разъедает цинк, медь, бронзу и другие медные сплавы, за исключением фосфористой бронзы.

Хладоны. Значительное применение находят хладоны — галоидопроизводные предельных углеводородов. Все они химически инертны, малоили невзрывоопасны.

Галоидные соединения насыщенных углеводородов СпН2п+2, полученные путем замены атомов водорода атомами фтора, хлора, брома (СпНхFуClzBru), чрезвычайно многочисленны, что позволяет получить широкий спектр их свойств. Числа молекул отдельных составляющих, входящих в эти химические соединения, связаны зависимостью х + у + z + u =2п + 2.

Сокращенное обозначение холодильного агента строится по форме R—N (где R — символ, обозначающий холодильный агент; N — номер хладона или присвоенный номер для других холодильных агентов). Для хладонов номер расшифровывают в следующем порядке.

Первая цифра в двухзначном номере или первые две цифры в трехзначном номере обозначают тот насыщенный углеводород СпН2п+2, на базе которого получен хладон. Установлены следующие цифры: 1—СН4 (метан); 11 — С2Н6 (этан); 21 — С3Н8 (пропан); 31—С4Н10 (бутан). Справа пишут число атомов фтора в хладоне: CF2C12 —R12; C3F4Cl4 — R214; СС14 —R10. При наличии в хладоне незамещенных атомов водорода число их добавляют к числу десятков номера: CFC13 — R11; CF2C12 — R12; CHFC12 — R21; CHF2C1 — R22. При наличии в хладоне атомов брома после основного номера пишут букву В, а за ней — число атомов брома: CF2Br2 — R12B2. В обозначениях смесей холодильных агентов указывают названия составляющих и их массовые доли. Например, смесь, состоящую из 90 % R22 и 10 % R12, обозначают R22/R12 (90/10).

4.2. Теплофизические, физико-химические и физиологические свойства холодильных агентов