- •Курс лекций

- •Технологии наноэлектроники

- •Молекулярно-лучеваяэпитаксия.

- •Газофазная эпитаксия из металлоорганических соединений.

- •Нанолитография.

- •Разрешающая способность.

- •Оптическая литография.

- •Рентгеновская литография.

- •Электронная литография.

- •Ионная литография.

- •Возможности методов литографии в наноэлектронике.

- •Нанопечатная литография.

- •Процессы травления в нанотехнологии.

- •Процессы самосборки повторяющихся структур.

- •Самосборка в объемных материалах.

- •Самосборка при эпитаксии.

- •Пленки пористых материалов.

- •Пленки пористого кремния.

- •Пленки пористого оксида алюминия.

- •Пленки поверхностно-активных веществ.

- •Основные определения и механизмы.

- •Осаждение пленок пав.

- •Пленки на основе коллоидных растворов.

- •Основные определения и свойства.

- •Золь-гель технология.

- •Методы молекулярного наслаивания и атомно-слоевой эпитаксии.

- •Зондовые нанотехнологии.

- •Физические основы зондовой нанотехнологии.

- •Контактное формирование нанорельефа.

- •Бесконтактное формирование нанорельефа.

- •Локальная глубинная модификация поверхности.

- •Межэлектродный массоперенос.

- •Электрохимический массоперенос.

- •Массоперенос из газовой фазы.

- •Локальное анодное окисление.

- •Стм-литография.

- •Методы исследования наноструктур.

- •Сканирующая зондовая микроскопия.

- •Сканирующая туннельная микроскопия.

- •Атомно-силовая микроскопия.

- •Ближнепольная сканирующая оптическая микроскопия.

- •Масс-спектроскопия атомов и молекул.

- •Определения и возможности.

- •Конструкции масс-анализаторов.

- •Вторично ионная масс-спектроскопия.

- •Электронные микроскопы.

- •Просвечивающие электронные микроскопы.

- •Растровые электронные микроскопы.

- •Метод дифракции медленных электронов (дмэ).

- •Метод дифракции отраженных быстрых электронов (добэ).

- •Оже-электронная спектроскопия.

- •Фото-электронная спектроскопия.

- •Полевая эмиссионная микроскопия.

- •Эллипсометрия.

- •Конфокальная сканирующая оптическая микроскопия.

- •Радиоспектроскопия.

- •Электронный парамагнитный резонанс.

- •Ядерный магнитный резонанс.

- •Ядерный квадрупольный резонанс.

- •Рентгено-структурный анализ.

- •Метод Лауэ.

- •Метод Дебая-Шеррера.

- •Компьютерный метод дш.

Электрохимический массоперенос.

Электрохимический массоперенос представляет собой технологический процесс электросаждения атомных слоев металла на подложку с помощью туннельного микроскопа.

Электрохимический массоперенос осуществляется с помощью электрохимического сканирующего туннельного микроскопа. Его отличительной особенностью является то, что зонд и подложка погружены в электролит. С помощью петли обратной связи зонд удерживается на расстоянии до микрометра за счет сохранения постоянства тока Фарадея в электролите.

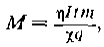

Масса осажденного металла определяется из первого закона Фарадея, в соответствии с которым масса металлического осадка М за время процесса t определяется из формулы

где η— токовая эффективность массопереноса, 1 — ток в цепи, т — масса ионов, χ— кратность ионизации иона, q — заряд электрона.

Методом электрохимического массопереноса проводят осаждение пленок серебра на проводящие подложки из пленок полимерных ионных проводников, а также формирование элементов металлического рисунка на внешней поверхности полимера.

Массоперенос из газовой фазы.

Массоперенос из газовой фазы представляет собой технологический процесс формирования пленок из газовой фазы металлоорганических соединений с помощью сканирующего туннельного микроскопа.

В основе этой технологии лежат процессы разложения газообразных металлсодержащих соединений в зазоре между зондом и подложкой и последующее локальное формирование металлических пленок. Разложение происходит в процессе неупругого рассеяния электронов, эмитированных острием. Возможен также процесс осаждения металлических пленок, связанный с образованием микроплазмы между зондом сканирующего электронного микроскопа и подложкой.

Технологией массопереноса из газовой фазы были осаждены пленки кадмия из газа диметила кадмия, вольфрама из гексакарбонила вольфрама, золота из диметилтрифторацетилацетоната золота и др. Давление газа находилось в пределах 60 - 250 Па, напряжение отрицательной полярности на зонде составляло 30 - 40 В, эмиссионный ток в пределах 5 нА. Создавались локальные участки металлизации с характерным размером 10 нм.

Существует также процесс, в котором потоком электронов инициируется травление материала предварительно осажденной тонкой пленки в среде активного (как правило, галогенсодержащего) газа. Локальная обработка здесь уже идет по материалу, полученному отдельно в заданных условиях, а значит, и с желаемыми свойствами.

Первые результаты для СТМ были получены при травлении кремнии в парах WF4 при давлениях 1.33∙102 Па -3.99∙103 Па. Игла СТМ при этом находилась под напряжением от -15 В до -20 В, размер протравленных элементов составил около 20 нм.

Заметим, что металлоорганика и металлгалогены являются весьма токсичными и поэтому требуют специальных мер защиты.

Локальное анодное окисление.

Локальное анодное окисление представляет собой технологический процесс трансформации проводящих подложек путем их окисления в диэлектрические структуры с одновременной визуализацией и контролем формирующихся структур.

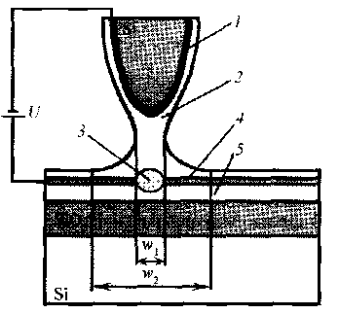

В обычных атмосферных условиях поверхности, как правило, покрыты пленкой из нескольких монослоев адсорбата, основу которой составляет вода. В процессе стимулирования током зонда атомного силового микроскопа под зондом образуется мениск (рис. 2.34). Под острием формируется на- ноячейка, в которой происходит окисление поверхности подложки.

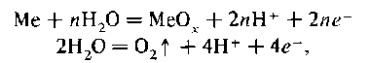

Процесс анодного окисления происходит в результате протекания следующих цепных реакций на аноде:

на катоде

В зазоре устанавливается равновесие:

![]()

Рис. 2.34. Схема процесса локального анодного окисления титана: 1 - проводящее покрытие кантилевера; 2 - слой адсорбата: 3 — анодный оксид, 4 — собственный оксид титана; 5 — титановая пленка.

На процесс зондового окисления существенное влияние оказывает адсорбционно-десорбционный баланс в наноячейке.

Реакции свидетельствуют о значительном потреблении воды в ходе анодного окисления.

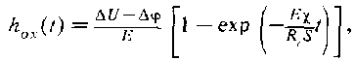

Толшина образующегося оксида зависит от приложенного потенциала и длительности процесса и может быть определена из уравнения

где ΔU — прикладываемая к наноячейке разность потенциалов, Δφ - скачки потенциала в электрохимической цепи, Ес — напряженность электрического поля, χ — электрохимический эквивалент окисления пленки, R -сопротивление цепи, S — площадь окисленной поверхности, t - время.

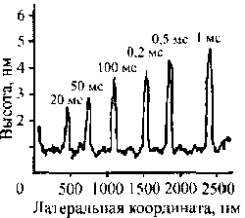

Пример формирования окисленных участков на поверхности пленки титана приведен на рис. 2.35. Окисление проводилось зондом атомно-силового микроскопа при потенциале 10 В и длительностью процесса от 10 до 1000 мс.

Рис. 2.35. Распределение высоты рельефа оксидных линий на поверхности титановой пленки в перпендикулярном линиям сечении. Три последние цифры в секундах.

Окисленные участки титановой пленки удалось визуализировать вследствие их разбухания. Разбухание пленки связано с окислительным процессом и переходом кристаллической структуры титановой пленки в аморфное состояние. В зависимости от времени процесса окисления меняется высота окисленной пленки (рис. 2.35).

С помощью специального программного обеспечения можно создавать векторные рисунки с одновременным формированием наноструктур. Обеспечена ширина оксидной пленки 8 - 10 нм. С помощью такой технологии можно создавать тонкие туннельно-прозрачные барьеры, одноэлектронные приборы и другие типы наноприборов.