TMM_metodichka_2014

.pdf

Якщо двигун багатоциліндровий, то індикаторну діаграму приймають єдиною для всіх його циліндрів.

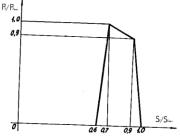

Тиск газів для будь-якого положення механізму визначають так: на промені 01N, проведеному під довільним кутом до осі абсцис з точки 01, відкладають відрізок 01В1, довжина якого дорівнює ходу поршня у масштабі побудови планів механізму μl. Відрізок 01В1 розмічають у відповідності з положеннями поршня, які відповідають 12 положенням кривошипа. Точку В1 з'єднують прямою лінією з точкою М, а через проміжні точки 1, 2, ... проводять лінії, паралельні В1М. Ці лінії перетнуть вісь абсцис діаграми у точках 1', 2', … Ординати діаграми у відповідних точках виміряні від лінії атмосферного тиску (ЛАТ) дадуть значення відношення p/pmах. Для чотирьохтактного двигуна в другому положенні циклу розширення

рушійна сила, яка діє на поршень |

|

d 2 ab |

|

F 0,25 p |

(5.7) |

||

p |

max |

|

|

де pmах – максимальний тиск газів у циліндрі, Па; d – діаметр поршня, м; ab – ордината на діаграмі, яка чисельно рівна відношенню p/pmах в заданому положенні поршня (рис. 5.2).

Аналогічно розраховують рушійну силу, яка діє на поршень в інших положеннях. Результати розрахунку зводять до таблиці.

Будуючи діаграму, слід враховувати знак рушійної сили. При циклі розширення Fр додатня, а при всіх інших циклах - від'ємна, бо діє проти руху поршня.

Для технологічних машин силу корисного опору, яка діє на ведену ланку, визначають у відповідності з графіком зміни сили корисного опору від переміщення веденої ланки у заданому положенні кривошипа (рис. 5.3).

Рис. 5.3. Графік зміни сил Спочатку, користуючись планами положень механізму, для

заданого положення кривошипа підраховують значення відношення SF/ SFmах, де SF – переміщення веденої ланки (у даному випадку т. F) в положенні, для якого здійснюється розрахунок; SFmах – хід веденої ланки (визначається з плану положень механізму). За числовим

31

значенням відношення SF/ SFmах визначають величину сили корисного опору для заданого положення кривошипу

РF=РFmахSF/SFmах (5.8)

Для механізмів компресорів та насосів величину сили корисного опору визначають за діаграмами залежності зміни тиску в їх циліндрах від переміщення поршня у положенні кривошипа, для якого здійснюється розрахунок. Послідовність розрахунків така ж, як і для ДВЗ.

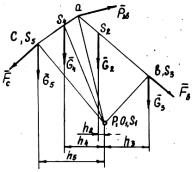

5. Зведений момент (від рушійних сил для ДВЗ і сил опору для технологічних машин) для 12 положень механізму визначають методом Жуковського, для цього зведений момент подають у вигляді пари сил з плечем LО1А:

Мзв=Рзв LО1А |

(5.9) |

де Рзв – складова пари сил, яку називають зведеною силою. |

|

Вважають, що зведена сила Рзв прикладена у |

точці А |

перпендикулярно до кривошипа. Її величину знаходять з умови рівності моменту зведеної сили відносно полюса повернутого на 90° плану швидкостей (важеля Жуковського) та суми моментів відносно цього ж полюса від рушійних сил і сил ваги ланок для ДВЗ (рис. 5.4) або сил корисного опору і сил ваги для технологічних машин.

Рис. 5.4. Важіль Жуковського Для ДВЗ за додатній напрямок зведеного моменту вибирають

напрямок ω1.

Для технологічних машин зведений момент від сил корисного опору вважають додатнім, якщо він спрямований протилежно до напрямку обертання кривошипа.

Результати розрахунку зводять до таблиці.

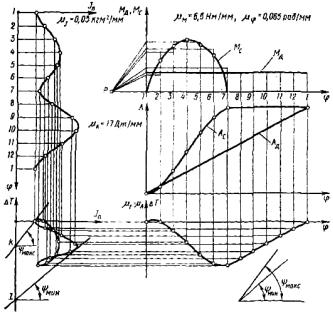

6. Графік роботи сил опору (для технологічних машин) і рушійних сил (для двигунів) будують методом графічного інтегрування у відповідності з діаграмами МО(φ) та МР(φ). Побудову ведуть у масштабі

32

|

А |

|

М |

|

Н |

(5.10) |

|

|

|

|

|

де Н – полюсна віддаль на діаграмі, мм.

7. Зведений момент від рушійних сил (для технологічних машин) і зведений момент від сил опору (для двигунів) визначають з умови рівності роботи цих моментів відповідно роботі зведених сил опору (для технологічних машин) і роботі рушійних сил (для двигунів) за один цикл руху

МО Ц |

МО d |

(5.11) |

М P Ц |

М P d |

(5.12) |

тобто з умови рівності площ під кривими МО(φ) та МР(φ).

Для цього на графіку А=А(φ) з'єднують початок і кінець кривої АО(φ) або АР(φ) прямою лінією. Диференціюючи графічно цю пряму на графіку А=А(φ) будують відповідно графік МР(φ) моменту рушійних сил для технологічних машин або сил опору МО(φ) для двигунів.

8. Будують діаграму приросту кінетичної енергії |

|

Т АР АО |

(5.13) |

Для цього в системі координат Т вверх або вниз від осі абсцис відкладають різницю ординат графіків АР(φ) та АО(φ). Побудову ведуть у масштабі Т А .

9. Діаграму енергія-маса будують шляхом графічного виключення параметра φ ( кута повороту кривошипа), з графіків зміни кінетичної енергії механізму Т ( ) і зведеного моменту інерції Jзв(φ).

10. Для визначення моменту інерції маховика за заданим коефіцієнтом нерівномірності руху слід провести дотичні до графіка енергія-маса під кутами до осі абсцис, тангенси, яких обчислюються за

формулами |

|

|

|

|

|

|

|

|

|

|

tg |

|

0,5 |

J |

|

|

2 |

1 |

(5.14) |

||

max |

|

|

|

|

||||||

|

|

|

T |

1 |

|

|

||||

|

|

|

|

|

|

|

|

|

||

tg |

|

0,5 |

J |

|

2 |

1 |

(5.15) |

|||

mix |

|

|||||||||

|

|

T |

1 |

|

|

|

||||

|

|

|

|

|

|

|

|

|||

де ω1 – задана середня кутова швидкість обертання кривошипа. Момент інерції маховика, потрібний для забезпечення заданого

коефіцієнта нерівномірності ходу δ, визначають за формулою

J M kl T (5.16)

12

де kl – відрізок, який відтинають дотичні на осі ординат діаграми енергія-маса, в мм.

33

11. Визначають масу і габаритні розміри маховика. Конструктивно маховик виготовляють у вигляді дисків або кілець зі спицями. Маса обода маховика зі спицями

mоб |

4J M |

|

(5.17) |

|

D2 |

||||

|

|

|||

Маса маховика зі спицями та маточиною |

|

|||

mM mоб |

(5.18) |

|||

де D – середній діаметр обода маховика в м.; ζ=(1,1-1,3) – коефіцієнт, який враховує масу маточини і спиць маховика.

Середній діаметр D обода маховика приймають конструктивно в 2-4 рази більшим від радіуса. Поперечний переріз обода маховика приймають у вигляді прямокутника, в якому

В 2 / 3h |

(5.19) |

де B – ширина прямокутника в м; h – висота прямокутника в м. Висота обода маховика у такому випадку

1,5m |

|

0,5 |

|

h |

об |

|

(5.20) |

|

|||

|

D |

|

|

|

|

|

|

де ρ – густина матеріалу маховика в кг/м3. Для сірого чавуну ρ=7100 кг/м3, а для сталі ρ=7800 кг/м3.

На рис. 5.5, 5.6 наведено приклад компонування складових елементів листа 1 графічної частини курсового проекту.

Рис 5.5. Визначення моменту інерції маховика

34

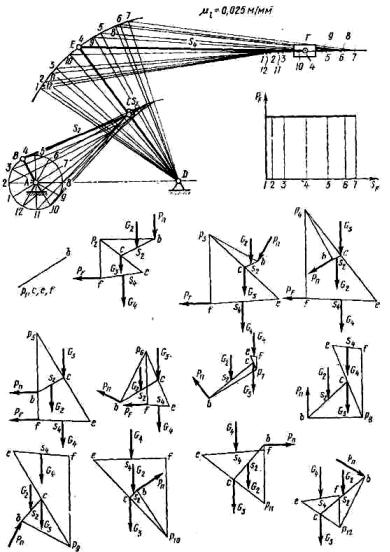

Рис 5.6. Плани положень механізму та повернуті плани швидкостей

35

5.2. Динамічний аналіз важільного механізму

Основним результатом динамічного аналізу є визначення лінійних швидкостей і прискорень характерних точок механізму, кутових швидкостей і кутових прискорень ланок, реакцій в кінематичних парах механізму і зрівноважувального моменту, який необхідно прикласти до ведучої ланки, щоб забезпечити заданий закон її руху.

Величини реакцій в кінематичних парах використовуються для розрахунку механізму на міцність. Зрівноважувальний момент для технологічних машин є рушійним моментом двигуна, а для машиндвигунів – моментом опору, який може подолати двигун із заданою швидкістю обертання.

1. Кутове прискорення ланки зведення в заданому положенні механізму φ1 визначається з рівняння руху в диференціальній формі

|

М |

|

( ) М |

|

( ) 2 |

( ) |

dJ зв ( 1 ) |

|

|

Р |

О |

|

|

|

|||||

|

|

1 |

1 |

1 |

d |

|

|

||

( 1 ) |

|

|

|

|

|

|

|

(5.21) |

|

|

|

J зв ( 1 ) J M |

|

|

|||||

|

|

|

|

|

|

||||

де М Р ( 1 ), МО ( 1 ), J зв ( 1 ), ( 1 ) |

– відповідно величина |

||||||||

рушійного моменту, моменту від сил опору, зведений момент інерції ланок механізму і кутова швидкість обертання ланки в заданому положенні механізму; JM – момент інерції маховика.

Значення параметрів, які входять до формули (5.21) визначають за результатами розрахунків у розділі 5.1.

2.У верхній лівій частині формату викреслюють у масштабі для заданого положення механізму його схему, будують план швидкостей та план прискорень. Визначають лінійні швидкості та прискорення центрів мас, а також кутові швидкості та прискорення ланок.

3.Визначають величину інерційних навантажень на ланки механізму за формулами:

Риі mi aSi |

(5.22) |

Mиі J Si i |

(5.23) |

де Риі – головний вектор сил інерції, прикладений до центра мас S1 ланки; Миі – головний момент від сил інерції, прикладений до і-тої ланки; mі – маса 1-тої ланки: aSi - прискорення центрів мас; JSi – центральний момент інерції і-тої ланки; εi - кутове прискорення і-тої ланки.

Прикладають на схемі у відповідних точках ланок механізму сили ваги, сили і моменти від сил інерції-та силу опору (або рушійну силу для двигунів).

36

4.Зображають у правій частині аркуша в масштабі μl структурні групи і ведучу ланку механізму, прикладають до ланок сили ваги, сили

імоменти від сил інерції, силу опору (рушійну силу для двигунів) та невідомі реакції в кінематичних парах.

5.Силовий розрахунок починають з останньої приєднаної структурної групи і закінчують ведучою ланкою.

Для визначення реакцій в кінематичних парах слід розглянути рівновагу системи сил, які діють на структурні групи, скласти рівняння моментів сил і побудувати плани сил. Будуючи плани сил, необхідно додавати спочатку всі сили, які діють на одну, а потім на другу ланки структурної групи. Для визначення реакції у внутрішній кінематичній парі структурної групи необхідно розглянути рівновагу всіх сил, які діють на одну з ланок, що входять до структурної групи.

6.Величину зрівноважувального моменту визначають двома

способами. Спочатку силу Рзр визначають з умови рівноваги ведучої ланки, а потім з умови рівноваги важеля Жуковського. Вважаючи, що Рзр прикладена перпендикулярно до кривошипа, за формулою

M зр |

Рзр LO A |

(5.24) |

|

1 |

|

визначають два значення Мзр |

та порівнюють їх. |

Величина відносної |

похибки не повинна перевищувати 5%.

На рис. 5.7 наведено приклад компонування зображень на листі 2 графічної частини курсового проекту.

Рис 5.7. Динамічний аналіз важільного механізму

37

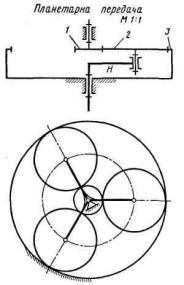

5.3. Проектування кінематичної схеми планетарного редуктора та побудова картини евольвентного зачеплення

5.3.1. Проектування кінематичної схеми планетарного редуктора

Передавальне відношення редуктора визначають через кутові швидкості або частоти обертання вала двигуна і ведучої ланки механізму за формулою

i |

|

дв |

nдв |

(5.25) |

р |

|

|||

|

1 |

n1 |

|

|

|

|

|

У двоступеневих планетарних редукторах ступені приймають однаковими.

Підбір кількості зубів і кількості сателітів однорядного планетарного редуктора здійснюють у такій послідовності.

а) З умови співвісності

z3 z1 2z2 |

(5.26) |

|

і формули для передавального відношення |

|

|

i |

1 i( H ) |

(5.27) |

1H |

13 |

|

потрібно виразити відношення z2 / z1 і встановити, яке з коліс 1 чи 2

менше.

б) Задати значення кількості зубів меншого колеса ( zmin 15 ) і

визначити кількість зубів спряженого колеса та колеса 3. |

|

|||

в) З умови складання |

|

|||

k |

z1 z3 |

|

(5.28) |

|

q |

||||

|

|

|||

визначити ряд можливих значень для кількості сателітів k (q – ціле число).

г) З умови сусідства

k |

180 |

|

|

(5.29) |

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

z |

2 |

2 |

|

||

|

arcsin |

|

|

|

|

||

|

|

|

z |

|

|||

|

z |

|

2 |

|

|||

|

|

1 |

|

|

|||

визначають допустиме значення кількості сателітів. Приймають таку кількість сателітів, яка задовольняє обидві умови.

38

5.3.2. Побудова картини евольвентного зачеплення

Розрахункові формули для зовнішнього евольвентного зачеплення наведені в таблиці 5.1.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 5.1 |

|||||

Назва параметру |

Позначення і формула |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Крок зубців по ділильному колу |

|

|

|

p m |

|

|

|

|

|

|

|||||||||

Кутові кроки |

1 |

2 / z1 , |

2 |

2 / z2 |

|

||||||||||||||

Радіуси ділильних кіл |

r1 0,5mz1 , |

r2 |

0,5mz2 |

|

|||||||||||||||

Радіуси основних кіл |

|

rb1 |

|

0,5mz1 cos , |

|

|

|

||||||||||||

|

rb2 |

0,5mz2 |

cos |

|

|

|

|

||||||||||||

|

|

|

|

|

|

||||||||||||||

Коефіцієнт відносного зміщення |

|

|

|

x |

17 z |

|

|

|

|

|

|

|

|||||||

інструменту |

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

s1 m |

|

|

2 |

2x1 tg , |

|

|||||||||||||

Товщина зуба по ділильному колу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

2x2 tg |

|

||||||||||||||

|

s2 m |

2 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

x |

x |

2 |

|

|

|||||

Інволюта кута зачеплення |

inv w inv |

|

|

|

1 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

||||||||||||

2 |

|

|

|

z |

|

tg |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

z |

2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

||||

|

|

rw1 |

|

|

0,5mz1 cos |

, |

|

|

|

||||||||||

Радіуси початкових кіл |

|

|

|

|

|

cos w |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

0,5mz2 cos |

|

|

|

|

||||||||||

|

|

rw2 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

cos w |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Міжосьова віддаль |

aw |

0,5m z1 z2 cos |

|

||||||||||||||||

|

|

|

|

|

cos w |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Радіуси кіл западин |

rf 1 |

0,5m(z1 |

2,5 2x1 ) , |

|

|||||||||||||||

rf 2 |

0,5m(z2 |

|

2,5 2x2 ) |

|

|||||||||||||||

|

|

|

|||||||||||||||||

Радіуси кіл вершин |

ra1 0,5m(z1 |

2 2x1 ) , |

|

||||||||||||||||

rа2 0,5m(z2 |

2 2x2 ) |

|

|||||||||||||||||

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Індекси 1 та 2 в літерних позначеннях вказують відповідно на менше і більше зубчасте колесо передачі.

Кут зачеплення αw визначається за таблицею інволют.

39

Якщо задано міжосьову віддаль aw, то спочатку визначають кут

зачеплення |

|

|

|

m z1 z2 cos |

|

|

|

||

|

w arccos |

|

|

(5.30) |

|||||

|

2aw |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

і сумарний коефіцієнт зміщення |

|

|

|

|

|

||||

x x1 |

x2 |

|

inv w inv |

z1 z |

2 |

|

(5.31) |

||

|

2tg |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Після цього за формулами, наведеними в таблиці 5.1 розраховують решту параметрів зубчастого зачеплення.

Коефіцієнт перекриття зубчастого зачеплення розраховують за результатами розрахунків та згідно графічної побудови за формулами:

|

|

|

tg a1 tg w |

|

tg a 2 tg w |

|

(5.32) |

||||||||

a |

|

|

|

|

|

|

|

||||||||

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||

де |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

arccos |

rb1 |

, |

|

|

arccos |

rb2 |

(5.33) |

|||||

|

a1 |

|

a 2 |

|

|||||||||||

|

|

|

|

|

ra1 |

|

|

|

|

ra 2 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

a |

|

|

ab |

|

|

|

|

|

|

|

(5.34) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

m cos |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||

де ab – дійсна величина практичної лінії зачеплення, мм.

На рис. 5.8 і 5.9 наведено приклад зображень, які необхідно розмістити на листі 3 графічної частини.

Рис 5.8. Схема планетарної передачі

40