- •6.1. Початкові дані для розрахунку валів

- •6.2. Проектний розрахунок валів

- •6.2.1 Ведучий вал

- •6.2.2. Проміжний вал

- •6.4.2. Проміжний вал.

- •6.4.3. Ведений вал

- •6.5. Розрахунок довговічності підшипників

- •6.5.1. Розрахунок довговічності підшипників ведучого вала

- •6.5.2. Розрахунок довговічності підшипників проміжного вала

- •6.5.3. Розрахунок довговічності підшипників веденого вала

- •9.6. Перевірочний розрахунок валів на довготривалу міцність

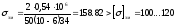

- •9.6.1. Перевірочний розрахунок ведучого вала

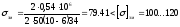

- •6.6.2. Перевірочний розрахунок проміжного вала

- •6.6.3. Перевірочний розрахунок веденого вала

- •Змащування зубчастих коліс та підшипників

- •8. Вибір муфти та перевірка на міцність її елементів

- •Висновки

- •Література

Таблиця 5.1.

|

Розрахункові параметри |

Позн. |

Розм. |

Числові значення | ||||||||

|

1 |

2 |

2' |

3 | ||||||||

|

Тип передачі |

- |

- |

Конічно-циліндрична | ||||||||

|

Тип виробництва |

- |

- |

серійний | ||||||||

|

Характер навантаження |

- |

- |

нереверсивний | ||||||||

|

Двигун |

- |

- |

4A100L2Y3 ГОСТ 19523-81 | ||||||||

|

Потужність приводу |

Р |

кВт |

6.5 | ||||||||

|

Ресурс роботи |

Lh |

год |

5256 | ||||||||

|

Частота обертання |

n |

об/хв. |

2900 |

742 |

145 | ||||||

|

Модуль |

me |

мм |

2,00 |

2,00 |

2,00 |

2,00 | |||||

|

Середній модуль |

mm |

мм |

1,729 |

1,729 |

- |

- | |||||

|

Число зубців |

z |

- |

21 |

82 |

18 |

90 | |||||

|

Ступінь точності |

- |

- |

6-8-8-В ГОСТ 1643-81 |

9-8-8-В ГОСТ 1643-81 | |||||||

|

Коефіцієнт зміщення |

х |

мм |

0 |

0 |

0 |

0 | |||||

|

Ширина колеса |

b |

мм |

23.00 |

23,00 |

61,00 |

56,0 | |||||

|

Ділильний діаметр |

d, dе |

мм |

42 |

164 |

37,34 |

186,72 | |||||

|

Діаметр вершин зубців |

da, daе |

мм |

45,87 |

164,99 |

41,34 |

190,72 | |||||

|

Діаметр западин зубців |

df, dfе |

мм |

37,35 |

162,81 |

32,34 |

181,72 | |||||

|

Середній діаметр |

dm |

мм |

36,309 |

141.778 |

- |

- | |||||

|

Кут зачеплення |

αw |

град |

20 |

20 |

20 |

20 | |||||

|

Кут нахилу зубців |

β |

град |

- |

- |

15,4 | ||||||

|

Міжосьова відстань |

aw |

мм |

- |

112,00 | |||||||

|

Передаточне число |

U |

- |

3,91 |

5,0 | |||||||

|

Зовнішня конусна відстань |

Re |

мм |

87,39 |

- | |||||||

|

Середня конусна відстань |

Rm |

мм |

75.89 |

- | |||||||

|

Передаточне число передачі |

U |

- |

20,0 | ||||||||

|

Похибка передаточного числа |

δU |

% |

4,0 | ||||||||

|

Кут при вершині конуса |

δ |

град |

14,36 |

75,64 |

- |

- | |||||

|

Крутний момент |

Te |

Н·мм |

0,026·106 |

0,109·106 |

0,54·106 | ||||||

|

Колова швидкість |

v |

м/с |

5,513 |

1,45 | |||||||

|

Колове зусилля |

Ft |

Н |

1537 |

5778 | |||||||

|

Радіальне зусилля |

Fr |

Н |

540 |

138 |

2178 | ||||||

|

Осьове зусилля |

Fa |

Н |

138 |

540 |

1593 | ||||||

РОЗРАХУНОК І КОНСТРУЮВАННЯ ВАЛІВ

Головними критеріями розрахунку валів є довготривала міцність та жорсткість, які забезпечують нормальну роботу зачеплень і підшипників кочення. Окремий розрахунок на жорсткість, як правило, виконується лише для відносно довгих валів. Для передач загального призначення досягнення потрібної жорсткості може бути здійснено відповідним зменшенням допустимих напружень або збільшенням нормативних коефіцієнтів запасу міцності.

Проектування валів можна проводити у такій послідовності:

- проектний розрахунок по занижених допустимих напруженням кручення, в результаті якого визначається діаметр вала в небезпечному (у розумінні деформації кручення) перерізі;

- конструювання вала;

- виконання компонувального ескізу передачі;

- розробка схем навантаження валів;

- розрахунок довговічності підшипників;

- перевірочний розрахунок вала на довготривалу міцність – цей розрахунок є основним і обов’язковим.

Вали виготовляються із вуглецевих та легованих сталей 45, 50, 40Х, 40ХН, 30ХГС (леговані сталі – для відповідальних передач). Основним видом термічної обробки є поліпшення, опорні поверхні валів можуть проходити поверхневе гартування.

Ведучий та проміжний вали виготовляються з конструкційної сталі 40Х ГОСТ 4543-81, термообробка – гартування, ведений – сталь 45, нормалізація,

Результати вибору матеріалів та виду термообробки зводимо в табл.6.1:

Таблиця 6.1.

|

Елемент передачі |

Марка сталі |

Механічні властивості після термообробки |

Термообробка | |||

|

HB/HRC, |

σв, |

σТ, | ||||

|

кгс/мм2/- |

МПа |

МПа | ||||

|

Ведучий вал |

40Х |

40…45 |

900 |

720 |

Г | |

|

Проміжний вал |

40Х |

40…45 |

900 |

720 |

Г | |

|

Ведений вал |

45 |

187...217 |

600 |

340 |

Н | |

6.1. Початкові дані для розрахунку валів

Всі початкові дані зводимо в табл. 6.2:

Таблиця 6.2.

|

Розрахункові параметри |

Позн. |

Розм. |

Числові значення | ||||||||

|

1 |

2 |

2' |

3 | ||||||||

|

Ресурс роботи |

Lh |

год |

5256 | ||||||||

|

Частота обертання |

n |

об/хв. |

2900 |

742 |

145 | ||||||

|

Модуль |

me |

мм |

2,00 |

2,00 |

2,00 |

2,00 | |||||

|

Ширина колеса |

b |

мм |

23,00 |

23,00 |

61,00 |

56,0 | |||||

|

Ділильний діаметр |

d, dе |

мм |

42 |

164 |

37,34 |

186,72 | |||||

|

Діаметр вершин зубців |

da, daе |

мм |

45,87 |

164,99 |

41,34 |

190,72 | |||||

|

Діаметр западин зубців |

df, dfе |

мм |

37,35 |

162,81 |

32,34 |

181,72 | |||||

|

Міжосьова відстань |

aw |

мм |

- |

112,00 | |||||||

|

Крутний момент |

Te |

Н·мм |

0,026·106 |

0,109·106 |

0,54·106 | ||||||

|

Колове зусилля |

Ft |

Н |

1537 |

5778 | |||||||

|

Радіальне зусилля |

Fr |

Н |

540 |

138 |

2178 | ||||||

|

Осьове зусилля |

Fa |

Н |

138 |

540 |

1593 | ||||||

6.2. Проектний розрахунок валів

Із умови міцності на кручення:

,

,

, (6.1)

, (6.1)

визначаємо діаметр вала:

, (6.2)

, (6.2)

де Wp – полярний момент опору;

dp – діаметр вала у розрахунковому перерізі: у ролі розрахункових виступають перерізи вихідних кінців валів (хвостовиків);

[τ] – занижене значення допустимого напруження: для ведучого вала приймають [τ]=(20...25) МПа, для веденого вала – [τ] = (30...35) МПа.

Діаметри вихідних ділянок валів погоджують із стандартом [1, табл. 6.1]. 6.1). Більш технологічними є циліндричні вихідні кінці.

Для вихідної ділянки ведучого вала діаметр dp треба приймати із такого співвідношення:

, (6.3)

, (6.3)

де dдв – діаметр вала електродвигуна.

мм.

мм.

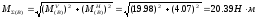

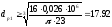

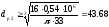

6.2.1 Ведучий вал

Н·мм;

Н·мм;

[τ]=(20...25) МПа;

Приймаємо [τ]=23 МПа;

мм;

мм;

Враховуючи

розмір діаметру вала електродвигуна

мм,

приймаємо

мм,

приймаємо

мм.

мм.

мм.

мм.

Згідно [1, табл. 6.1] ГОСТ 12080-66 вибираємо параметри вихідної частини валу:

Таблиця 6.3

|

d |

l |

r |

c |

|

32 |

80 |

2,0 |

1,6 |

Зобразимо ескіз вала:

Рис.6.1 Ескіз ведучого валу

Осьові розміри валу встановлюємо на основі компоновочного ескізу передачі.

Попередньо призначаємо підшипник 7208.

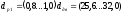

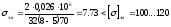

6.2.2. Проміжний вал

Н·мм;

Н·мм;

[τ]=(15...20) МПа;

Приймаємо [τ]=18 МПа;

мм;

мм;

Приймаємо

мм.

мм.

Ескіз проміжного валу:

Рис.6.2 Ескіз проміжного валу

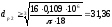

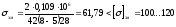

6.2.3 Ведений вал

Н·мм;

Н·мм;

[τ]=(30…35) МПа;

Приймаємо [τ]=33 МПа;

мм;

мм;

приймаємо

мм.

мм.

Згідно [1, табл. 6.1] ГОСТ 12080-66 вибираємо параметри вихідної частини валу:

Таблиця 6.4

|

d |

l |

r |

c |

|

45 |

110 |

2,0 |

1,6 |

Ескіз вала веденого зображений на рис.6.3:

Рис.6.3 Ескіз вала веденого

6.3. Призначення і розрахунок шпонок

Застосовуємо призматичні шпонки із округленими торцями (рис.6.4).

Вибрану шпонку перевіряємо на зминання бокових граней шпонки або пазу:

. (6.4)

. (6.4)

Тут d – діаметр посадочного місця вала;

lр – розрахункова довжина шпонки: lр = l – b (виконання 1), lр = l – 0,5b (виконання 2). (Див. табл. 6.3)

;

;

Рис.6.4

Ескіз шпонки

Рис.6.4

Ескіз шпонки

6.3.1. Ведучий вал

Н·мм;

Н·мм;

мм;

мм;

мм;

мм;

мм;

мм; мм;

мм; мм;

мм; мм;

мм;

мм;

мм;

МПа;

МПа;

6.3.2. Проміжний вал

Шпонка під зубчасте колесо:

Н·мм;

Н·мм;

мм;

мм;

мм;

мм;

мм;

мм; мм;

мм; мм;

мм; мм;

мм;

мм;

мм;

МПа;

МПа;

6.3.3. Ведений вал

1. Шпонка для хвостовика:

Н·мм;

Н·мм;

мм;

мм;

мм;

мм;

мм;

мм; мм;

мм; мм;

мм; мм;

мм;

мм;

мм;

МПа;

МПа;

2. Шпонка під зубчасте колесо:

Н·мм;

Н·мм;

мм;

мм;

мм;

мм;

мм;

мм; мм;

мм; мм;

мм; мм;

мм;

мм;

мм;

МПа;

МПа;

Умова міцності шпонки не виконується.

Призначаємо дві шпонки для даного валу, які будуть розташовані діаметрально-протилежно, і тоді:

МПа;

МПа;

Умова міцності шпонок виконується.

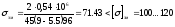

6.4. Визначення опорних реакцій та побудова епюр згинальних моментів

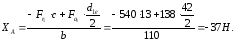

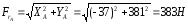

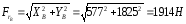

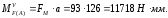

6.4.1. Ведучий вал

Зусилля зачеплення прикладаємо в серединних площинах коліс. Опорні реакції прикладаємо в центрах опор.

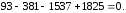

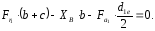

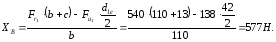

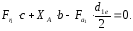

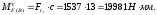

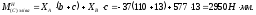

Ft1=1537Н; Fr1=540Н; Fa1=138Н; Т1е=0,026·106 Н·мм.

Визначаємо відстані між характерними ділянками валу:

Для підшипника 7310 ГОСТ 27365-87: d=50мм; D=110мм; Т=29; α=29°.

Згідно ескізної компоновки: а=126 мм; b=110 мм; с=13мм;

Рис. 6.4. Епюри моментів ведучого вала

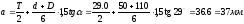

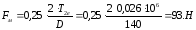

Попередньо приймаємо втулко-пальцеву пружну муфту (ГОСТ 2142-75) для якої при діаметрі валу dв= 28мм – D = 140мм.

Величина неврівноваженого зусилля для пружної втулково-пальцевої муфти:

(6.5)

(6.5)

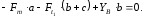

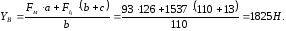

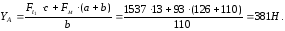

Визначаємо опорні реакції:

вертикальна площина:

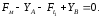

виконуємо перевірку:

горизонтальна площина:

виконуємо перевірку:

сумарні опорні реакції:

Епюри згинальних моментів:

вертикальна площина:

переріз А:

переріз С:

горизонтальна площина:

переріз С:

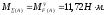

Сумарні згинальні моменти:

переріз А:

переріз С:

переріз В: