- •Состояние исследуемого вопроса и анализ литературы

- •Промышленный объект исследования

- •1.2 Анализ литературы по проблеме

- •2.1 Изготовление образцов

- •2.2 Оборудование и материалы

- •2.3 Результаты экспериментальных исследований

- •2.4 Выводы по второй главе

- •3 Производственная апробация

- •3.1 Разработка технологического процесса

- •3.2 Разработка оборудования и оснастки

- •3.3 Выводы

3.2 Разработка оборудования и оснастки

При выборе оборудования мы пользовались многими факторами, основные из которых являются производительность, глубина проплавления, качество сварных соединений.

Полуавтоматическая сварка в смеси углекислого газа и аргона, как и прочие способы сварки, имеет свои рациональные области применения. По сравнению с другими способами сварки в смесях газов обладает рядом преимуществ: высокое качество сварочных соединений на разнообразных металлах разной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва; отсутствие операций по засыпке и уборки флюса и удалению шлака, меньшее разбрызгивание. Полуавтоматическая сварка в среде смеси газов обеспечивает увеличение производительности до 5 раз по сравнению с газовой и ручной дуговой сваркой. По сравнению со сваркой в СО2сварка в смеси увеличивается предел выносливости при работе на переменных нагрузках. Возрастает также технологическая прочность шва, уменьшается склонность к образованию кристаллизационных и холодных трещин. С учётом зачистки швов, горелок, производительности процесса сварка в смеси Аr+СО2оказывается дешевле сварки в СО2.

Дуговая сварка под флюсом проволочным электродом второй вид сварки используемый при изготовлении элементов механизированной крепи.

Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла и появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки. Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва. В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %. Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Недостатками способа является повышенная жидкотекучесть расплав-ленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15 градусов. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Принятое оборудование для сварки см. в пункте 2.2 пояснительной записки.

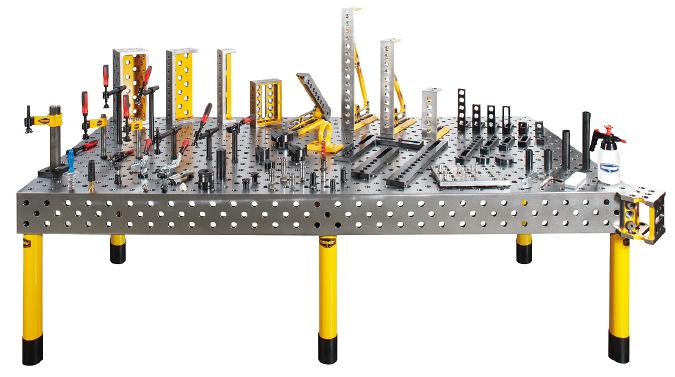

При производстве элементов механизированной крепи решено было использовать сборочно-сварочное приспособление. Для этого необходимо было либо изготовить его, либо купить наиболее подходящее. В данное время существует множество фирм занимающихся этой проблемой, поэтому в дипломном проекте я предлагаю применить универсальное сборочно-сварочное приспособление D28 (рис. 3.2), неплохо подходящее для нашей конструкции.

Рис. 3.2 – Универсальный сборочно-сварочный стол Demmeler.

Также может использоваться для сборки и сварки «тяжелых» объемных конструкций, таких как : машинные кузова, стеллажи, рамы станков и т.д.

•Диаметр системного отверстия 28 мм;

•Координатная сетка с шагом 100х100мм;

•Системные отверстия с шагом 100мм;

•Толщина столешницы - 200мм.

Из одного комплекта элементов можно создавать сотни разновидностей оснастки. При помощи универсальных сборочных приспособлений с легкостью разрешаются самые трудные задачи по позиционированию, а также по сварке деталей совершенно любых габаритов (размеров). Это позволяет проводить полностью весь цикл работ, от компоновки до сварки и придания товарного вида на одном рабочем месте. Фактически они являются целыми комплексами УСП и УССП, позволяющими получить максимальный технологический и производственный комфорт и эффективность, дополняемые объемной модульностью сборной структуры. Создание оснастки для нового изделия занимает меньше одного рабочего дня. Система позволяет производить доработку непосредственно в ходе работы сварщика, без привлечения конструкторов. Из одного комплекта элементов Вы можете создавать сотни разновидностей оснастки. Немаловажным аспектом выбора этой столешницы является то, что после изготовления заказанной партии механизированных крепей, приспособление останется на предприятии и может быть адаптировано под производство других конструкций.

В дипломном проекте была спроектирована оснастка предназначенная для сборки и сварки оснавания механизированной крепи (лист 4) совместно со сварочным кантователем, который упростит сварку основания и позволит выполнять швы «в лодочку», которые имеют большую глубину проплавления в сравнении с остальными положениями при сварке.