- •Состояние исследуемого вопроса и анализ литературы

- •Промышленный объект исследования

- •1.2 Анализ литературы по проблеме

- •2.1 Изготовление образцов

- •2.2 Оборудование и материалы

- •2.3 Результаты экспериментальных исследований

- •2.4 Выводы по второй главе

- •3 Производственная апробация

- •3.1 Разработка технологического процесса

- •3.2 Разработка оборудования и оснастки

- •3.3 Выводы

2.1 Изготовление образцов

Механизированная крепь изготавливается из низколегированной стали 10ХСНД. Согласно СТБ ISO/TR 15608/ПР-1 [9], сталь 10ХСНД относится к группе W2.2. Группа сталей W2.2 – термомеханически обработанные мелкозернистые стали и литейные стали с установленным минимальным пределом текучести 360Н/мм2 < ReH < 460Н/мм2.

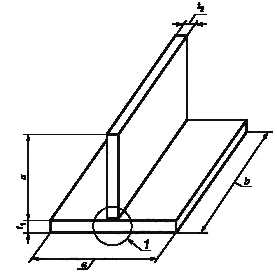

Образцы для контрольных сварных соединений изготавливали из пластин толщиной 30 мм (рисунок 2.1).

Рисунок 2.1 - Образец контрольного сварного соединения

Образцы для испытаний на излом по СТБ ISO 15614-1 [10] представлены на рисунке 2.2.

Рисунок 2.2 - Образцы для испытаний на излом.

Помимо испытаний на механический излом было проведено химическое травление образцов с целью выявления глубины проплавления, а также структуры сварного шва. Для обеспечения удовлетворительных результатов испытаний исследуемые образцы подверглись шлифовке.

Измерение размеров образцов, формы разделки сварных соединений проводили согласно СТБ 1133-98. Объём контроля 100%. Измерения проводили с использованием: штангенциркуля ШЦ-1, линейки измерительной (0-400 мм), универсального шаблона сварщика УШС 3.

2.2 Оборудование и материалы

На основании расчетных данных для сварки крепи выбираем полуавтомат Powertec-425S AIR, который изображен на рис. 2.3. POWERTEC® 425S с питанием от 3х фазной сети - источник питания постоянного тока с выходным током 420А при 40% ПВ. В комплекте с механизмом подачи LF-24M POWERTEC® 425S – идеальное решение для полуавтоматической, промышленной MIG/MAG сварки сталей, нержавеющих сталей и алюминия, а также для сварки порошковой проволокой в среде защитного газа. Источник оснащен встроенной тележкой на колесах, имеет ручки для перемещения, поставляется в комплекте с 5-ти метровым сетевым кабелем и 3-х метровым кабелем массы. Данная установка поставляется в двух версиях: с воздушным и жидкостным охлаждением. В таблице 2.1 представлены технические характеристики сварочного аппарата Powertec-425S AIR.

Рисунок 2.3 – Сварочный аппарат Powertec-425S AIR.

Таблица 2.1 - Технические характеристики сварочного аппарата Powertec-425S AIR.

|

Техническая характеристика |

Значение |

|

Номинальное напряжение сети, В |

400 |

|

Номинальный сварочный ток/ напряжение/ ПВ,% |

420А/ 35В/ 40% |

|

Пределы регулирования сварочного тока, А |

30-420 |

|

Диаметр сварочной проволоки, мм |

0,8-1,6 |

|

Скорость подачи сварочной проволоки, м/мин |

1-20 |

|

Вес, кг |

151 |

|

Габаритные размеры, мм |

875х700х1035 |

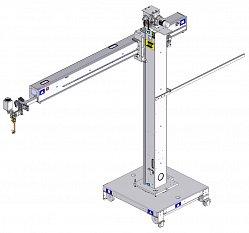

Для сварки под флюсом используем сварочный центр СаВ 300 S (standart), который изображен на рис. 2.4, совместно с источником LAF 631 (рис. 2.5).

Рисунок 2.4 – Сварочный центр СаВ 300 S.

Сварочные центры СаВ 300 S (standart) являются стандартными установками типа колонна ( 3-5метров) - консоль (3-5 метров ). Вращение центра вокруг своей оси на 180° значительно увеличивает его зону охвата.

Размер 4x4 позволяет навешивать на торец консоли сварочное оборудование и аксессуары весом до 150 кг. С установкой СаВ 300 S легко стыкуются системы типа А2 , А6 и т.п.

Трехфазные тиристорные источники серии LAF(ЛАФ) с принудительным воздушным охлаждением предназначены для высокопроизводительных механизированных способов сварки: под слоем флюса или плавящимся электродом в среде защитных газов (MIG/MAG).

Источники предназначены для совместной работы с головами производства компании ESAB A2, А6 совместно с блоками управления сваркой PEK(ПЕК) или PEI(ПЕИ) (только с А2).

Источники серии LAF обладают отличными сварочными характеристиками во всем диапазоне регулировок тока и напряжения, что особенно важно при поджиге дуги или её повторном возбуждении. Источники демонстрируют хорошую стабильность дуги как на высоких, так на низких токах. Техническая характеристика LAF 631 изображена в таблице 2.2.

При необходимости получить больший сварочный ток, источники можно подключить параллельно использую дополнительный блок.

Источники не имеют свою собственную панель управления сварочными параметрами, поэтому для управления необходимо использовать сварочные головы с полностью цифровыми блоками управления сваркой PEK - контроллер с максимальными возможностями управления или PEI - с базовыми функциями для менее требовательных областей применения.

Современные технологии обмена данными играют важную роль в построении автоматизированных комплексов. Поэтому источники LAF последнего поколения имеют возможность обмена данными с использованием большинства стандартных протоколов, таких как TCP / IP (LAN), Anybus, Profibus, CAN или даже прямая связь с контроллером ЧПУ. В зависимости от типа используемого протокола связи могут потребоваться дополнительные модули.

Рисунок 2.5 – Источники серии LAF.

Таблица 2.2 - Технические характеристики LAF 631.

|

Техническая характеристика |

Значение |

|

Питающее напряжение, В (3ф, 50Гц) |

400 |

|

Максимальный ток/ напряжение/ при ПВ 100% при ПВ 80% при ПВ 60% |

630А/ 44В - 800А/ 44В |

|

Диапазон регулирования, А/В | |

|

При MIG/MAG При SAW (под флюсом) |

50/17-630/44 30/21-800/44 |

|

Напряжение хх, В |

54 |

|

Мощность хх, ВТ |

150 |

|

КПД |

0,84 |

|

Коэф. мощности |

0,9 |

|

Класс пыле/влаго защиты |

IP 23 |

|

Класс электробезопасности |

S |

|

Вес, кг |

260 |

|

Габаритные размеры, мм |

670x490x930 |

Сварочные материалы при сварке механизированной крепи принимаются исходя из способа сварки.

В дипломном проекте для сварки изделия выбрана проволока сварочная диаметром 1,2 мм марки Св-08Г2С по ГОСТ 2246-70 для сварки в смеси, так как она наиболее оптимально подходит к рассчитанным режимам сварки и стали 10ХСНД. Для сварки под флюсом проволока диаметром 4 мм марки Св-08А по СТБ ISO 14171-A S2. В таблице 2.3 приведён химический состав проволок Св-08Г2С и Св-08А.

Таблица 2.3 - Химический состав проволок Св-08Г2С и Св-08А, %

|

Марка проволоки |

С |

Si |

Mn |

Cr |

Ni |

S |

P |

|

не более | |||||||

|

Св-08Г2С |

0,05-0,11 |

0,7-0,95 |

1,8-2,1 |

Ј 0,2 |

Ј 0,25 |

0,025 |

0,03 |

|

Св-08А |

0,05-0,11 |

0,03 |

0,35-0,6 |

0.12 |

0,25 |

0,03 |

0,03 |

В качестве флюса был взят OK Flux 10.72, который разработан для сварки многопроходных угловых и стыковых швов и гарантирует стабильно высокие значения ударной вязкости при -50°С в комбинации со стандартной нелегированной проволокой OK Autrod 12.20 или 12.22. Он пригоден для всех обычных вариантов дуговой сварки под флюсом как, одиночной проволокой, так и расщепленной дугой и двухдуговой сварки. Типичный химический состав флюса: Al2O3+MnO - 30%; CaF2 - 20%; CaO+MgO - 25% ; SiO2+TiO2 - 20% .

Производительность сварки может быть дополнительно увеличена путем уменьшения угла разделки с 60° до 50°, что обеспечивается отличной отделяемостью шлака OK Flux 10.72 из узкой разделкой. Если сравнивать время горения дуги при сварке листов толщиной 35 мм, выполненных тандемной сваркой стыка с V-образной разделкой с углом 60° и тандемной сваркой расщепленной дугой аналогичного стыка с углом разделки 50° (снижение объема наплавляемого металла на 19%), производительность увеличилась почти наполовину.

Испытания на механический излом проводились на универсальной испытательной машине МУП-50. Машина представлена на рисунке 2.6. Ограничения: 0 – 50000 кгс, (Н).

Рисунок 2.6 - Универсальная испытательная машина МУП-50.

В таблице 2.4 представлены технические характеристики универсальной испытательной машины МУП-50.

Таблица 2.4 - Технические характеристики МУП-50:

|

Техническая характеристика |

Значение |

|

1 |

2 |

|

Диаметр рабочего цилиндра, мм |

160 |

|

Площадь рабочего цилиндра, см2 |

200 |

|

Наибольший ход поршня рабочего цилиндра, мм |

300 |

|

Допустимый установочный ход нижнего захвата,мм |

600 |

|

Скорость движения нижнего захвата, мм/мин |

300 |

|

Наибольшее расстояние между верхним и нижним захватами при растяжении, мм |

600 |

|

Наибольшее растяжение между опорными поверхностями при сжатии, мм |

400 |

|

Расстояние между опорами для испытания на изгиб, мм |

50-1000 |

|

Допустимый прогиб при изгибе, мм |

150 |

При травления использовали раствор азотной кислоты HNO3 и воды. Процесс осуществлялся в течение 2…10 минут при температуре раствора 343 К.