- •Состояние исследуемого вопроса и анализ литературы

- •Промышленный объект исследования

- •1.2 Анализ литературы по проблеме

- •2.1 Изготовление образцов

- •2.2 Оборудование и материалы

- •2.3 Результаты экспериментальных исследований

- •2.4 Выводы по второй главе

- •3 Производственная апробация

- •3.1 Разработка технологического процесса

- •3.2 Разработка оборудования и оснастки

- •3.3 Выводы

2.3 Результаты экспериментальных исследований

После сварки контрольных образцов визуальным осмотром было выявлено, что явных дефектов нет. Образцы направили на ультразвуковой контроль, который подтвердил, что структура шва соответствует нормативным требованиям. Это подтверждает протокол №400-403 «Заключение о качестве сварных соединений».

Анализ результатов химического травления образцов показал, что сварные швы имеют достаточную глубину проплавления. Результаты травления можно наблюдать на исследовательском листе 7. Это указывает, что рассчитанные нами режимы сварки подходят для данных видов соединений.

Испытание контрольных образцов на механический излом проходило на универсальном машине МУП-50. Образец закреплялся так, как указано на рис. 2.7. Это необходимо для его разрушения и измерения угла раскрытия.

Нагружение проходило до тех пор, пока сварное соединение не начало разрушаться.

Характер разрушения образца, угол раскрытия и структуру шва в изломе можно увидеть на исследовательском листе 8.

Рисунок 2.7 - Универсальная испытательная машина МУП-50 и закрепленный образец таврового соединения.

Механическое разрушение образцов показало, что структура шва не достаточно пластичная. Наиболее вероятной причиной может являться нарушенный режим нагрева и охлаждения изделия. Т.е. медленное охлаждение швов в интервале температур фазовых превращений способствует тому, что их структура характеризуется грубым ферритно-перлитным строением с утолщенной оторочкой феррита по границам кристаллов. Термический цикл околошовной зоны характеризуется ее длительным нагревом и выдержкой при температурах перегрева и медленным охлаждением. Поэтому в ней могут образовываться грубые (видманштеттовы) структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термической обработкой (нормализация с отпуском).

2.4 Выводы по второй главе

Ультразвуковой контроль и химическое травление образцов показало, что явных дефектов швы не имеют. Глубина проплавления достаточная, чтобы обеспечить прочное соединение во всех типах подготовки кромок. Но в ходе механических испытаний было выявлено, что в процессе изготовления сварных соединений, была нарушена «культура» производства, а именно: перегрев стали, из-за нарушения наложения слоев многопроходного шва, который вызвал падение ударной вязкости; нарушены температурные режимы остывания многослойного шва; очистка слоев между проходами сварки не проводилась должным образом, что вызвало попадание примесей и образование «выступов» в одной из структур шва разрушенного образца.

3 Производственная апробация

3.1 Разработка технологического процесса

Листовой прокат режут на установке для плазменной резки TOMAHAWK 1025 с ЧПУ. Инженер технолог задает необходимые размеры деталей для вырезки с помощью ПК в специальной программе, после чего файл переносится в память установки. При резке выполняют также отверстия, чтобы уменьшить трудоемкость последующих операций, т.к. это наиболее выгодно при изготовлении элементов больших толщин.

В конструкции механизированной крепи присутствуют элементы, которые изготавливаются путем гибки. Эту операцию осуществляют на листогибочной трехваловой машине ИБ2222В.

После резки и гибки детали поступают на место сборки и сварки.

Для сборки и сварки в дипломном проекте был принят универсальный сборочно-сварочный стол D28 фирмы Demmeler.

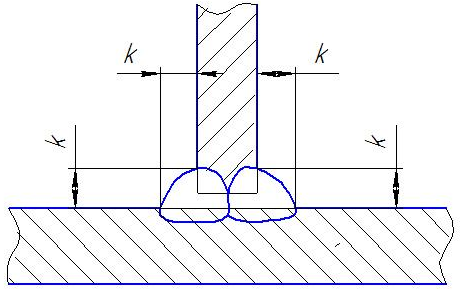

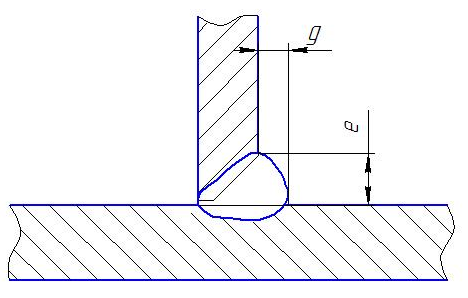

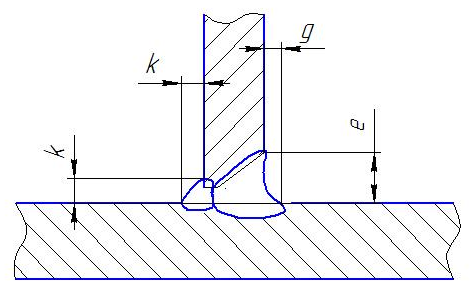

В конструкции механизированной крепи можно выделить 3 основных типа соединения, на которые приходится основная нагрузка: тавровое Т3, выполняем по ГОСТ 8713-79 (рис. 3.1а); тавровое Т6, выполняем по ГОСТ 14771-76 (рис. 3.1б); тавровое Т7 по ГОСТ 8713-79 (рис.3.1в).

а) б) в)

Рис. 3.1 – Основные типы соединения.

При выборе способа сварки отдали предпочтение механизированной в смеси Ar+CO2 и сварке под слоем флюса. Это объясняется их производительностью и хорошими свойствами формирования шва.

Основными параметрами режима дуговой сварки являются: сила сварочного тока Iсв, напряжение на дуге Uд, скорость подачи сварочной про-

волоки Vп.пр., диаметр проволоки dэ, скорость сварки Vсв.

Первоначально следует задаться диаметром проволоки. Его значение зависит от толщины свариваемого металла и способа сварки. Выберем сварочную проволоку диаметром 1.2 мм для сварки в смеси и 4 мм для сварки под флюсом. [11]

Затем определяют величину сварочного тока, которая, с одной стороны, зависит от требуемой глубины проплавления, с другой — от диаметра сварочной проволоки. Требуемая глубина проплавления, в свою очередь, зависит от толщины металла и условий сварки. Исходя из того, что толщина элементов конструкции механизированной крепи составляет 20 – 50 мм, в качестве глубины проплавления берем толщину стали, сваренную за проход.

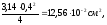

Первоначально рассчитаем силу сварочного тока, обеспечивающую заданную глубину проплавления для механизированной сварки в смеси:

(3.1)

(3.1)

где kn — коэффициент пропорциональности, зависящий от условий сварки;

—глубина

проплавления металла, мм.

—глубина

проплавления металла, мм.

Значение коэффициента при сварке проволокой 1,2 мм на постоянном токе обратной полярности в разделку для соединения изображенного на рис. 3.1б) равно 1,75. 11

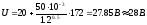

Принимаем IСВ=172 А для сварки первого слоя многопроходного шва. Для остальных можно использовать IСВ=170-200 А.

Уточняем диаметр электродной проволоки по формуле:

(3.2)

(3.2)

где j — допустимая плотность тока, А/мм2. 11

По ГОСТ 2246-76 принимаем d = 1,2 мм.

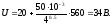

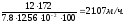

Определяем максимальное напряжение дуги:

(3.3)

(3.3)

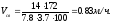

Скорость сварки Vсв, м/ч., вычисляем по формуле:

(3.4)

(3.4)

где н — коэффициент наплавки, г/(А .ч);

Iсв — сила сварочного тока, А;

— плотность металла, = 7,8 г/см3;

Fн — площадь поперечного сечения наплавленного металла за один проход, см2.

Значение коэффициента наплавки для сварки в смеси газов н =

12—14 г/(А.ч). 11

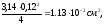

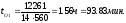

Скорость подачи сварочной проволоки определяем по формуле

(3.5)

(3.5)

где Fп – площадь сечения проволоки, см2.

(3.6)

(3.6)

где dп – диаметр проволоки, см2.

Fп

=

Vп.пр.

=

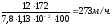

Теперь рассчитаем режимы для сварки под флюсом:

Значение коэффициента при сварке проволокой 4 мм на постоянном токе обратной полярности без разделки для соединения изображенного на рис. 3.1а) равно 1,25. 11

Принимаем IСВ=560 А для сварки первого слоя многопроходного шва. Для остальных слоев или заполнения разделки для соединения изображенного на рис. 3.1в) можно использовать IСВ=450-500 А.

Уточняем диаметр электродной проволоки по формуле:

По ГОСТ 2246-76 принимаем d = 4 мм.

Определяем максимальное напряжение дуги:

Скорость сварки Vсв, м/ч., вычисляем по формуле:

Скорость подачи сварочной проволоки определяем по формуле

Fп

=

Vп.пр.

=

После расчета режимов сварки на предприятии были заварены несколько образцов для корректировки режимов и получения шва удовлетворяющим действующим нормам. Режимы сварки всех швов основания механизированной крепи отображены на листе 5.

Определяем

массу наплавленного металла для каждого

шва на изделии (на примере: углового шва

ГОСТ 8713-79-Т3-

10):

10):

(3.7)

(3.7)

где Fн.м. — площадь наплавленного металла, см2;

γ — плотность металла, g = 7,8 гр/см3;

L — длина шва, см.

Площадь наплавленного металла для углового сварного соединения (рисунок 2,а) определяется по формуле:

(3.8)

(3.8)

где к — катет сварного шва, мм;

а — коэффициент учитывающий форму шва (для выпуклых швов а = 1,2; для вогнутых а = 0,9);

a — угол, под которым свариваются детали.

При наличии разделки кромок площадь наплавленного металла составит сумму площадей зазора, разделки и выпуклости шва, если она есть:

Fн=F3+Fв+Fр , (3.9)

Определяем

массу наплавленного металла углового

шва ГОСТ 8713-79-Т3-

10:

10:

Остальные швы рассчитываются по такому же принципу. Данные о расчетах сведены в таблицу на листе 5.

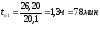

Рассчитаем общее время сварки основания механизированной крепи.

Общее время на выполнение сварочной операции tсв состоит из нескольких компонентов и определяется по формуле:

tсв= tо+ tп.з.+ tв+ tобс+ tn,

где tn.з. — подготовительно-заключительное время;

tо — основное время;

tв — вспомогательное время;

tобс — время на обслуживание рабочего места;

tn — время перерывов на отдых и личные надобности.

Основное время — это время на непосредственное выполнение сварочной операции.

При дуговой сварке оно определяется по формуле:

,

(3.10)

,

(3.10)

гдеМн.м.— масса наплавленного металла, г;

-

коэффициент наплавки, г/А ч.

-

коэффициент наплавки, г/А ч.

-

сварочный ток, А.

-

сварочный ток, А.

Рассчитанное по формуле (3.10) основное время сварки может быть проверено по формуле:

,

(3.11)

,

(3.11)

где Vсв — скорость сварки, м/ч ;

и

и

могут отличаться в пределах погрешности

вычислений.

могут отличаться в пределах погрешности

вычислений.

Подготовительно-заключительное время включает в себя такие операции, как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т. д. Принимаем tп.з.=10 % от tо. 11

Определяем вспомогательное время сварки по формуле:

,

(3.12)

,

(3.12)

где t1 – время на смену сварочной проволоки, мин; 5 мин

t2 – время на зачистку перед сваркой, мин; 5 мин

t3 – время на транспортировку, установку, сборку, снятие, поворот изделия в процессе сварки мин; tизд = 48.18 мин.

t4 – время на обслуживание рабочего места принимаемое 6% от t0, мин;

t5 – время на отдых и личные надобности, принимаемое 7% от t0, мин;

Время на установку клейма принимают 0,03 мин на один знак.

Время на транспортировку, установку, поворот, сборку и снятие изделия зависит от его массы.

Время на обслуживание рабочего места включает в себя время на установку режима сварки, наладку полуавтомата или автомата, уборку флюса, инструмента и т. д. Для полуавтоматической сварки tобс=(0,06—0,08)tо. 11

Время перерывов на отдых и личные надобности зависит от положения, в котором сварщик выполняет работы. При сварке в удобном положении tn = 0,07tо. 11