- •Глава II

- •2.1.2. Характеристики автоматизированных пневмоприводов

- •2.1.3. Основные параметры пневматических систем

- •2.1.3.1. Условный проход

- •2.1.3.2. Диапазон давлений

- •Коэффициента сопротивления трубопровода:

- •2.1.3.4. Параметры управляющего воздействия и выхода

- •2.1.3.5. Утечки воздуха

- •2.1.3.6. Время срабатывания и частота включений

- •2.1.3.7. Надежность привода, размеры, масса

- •2.2. Повышение экономичности пневмоприводов

- •И расходные характеристики (г,д) блока подготовки воздуха типа msb4-1/4

- •Условное обозначение (а), общий вид (б), конструкция (в), размерные параметры (г) и диаграмма работы (д)

- •Управлением: условное обозначение (а), общий вид (б), конструкция (в), размерные параметры (г)

- •2.3. Технико-экономические предпосылки создания промышленных механотронных систем на основе пневмоприводов

- •В механотронные модули движения

2.1.3.4. Параметры управляющего воздействия и выхода

Этими параметрами являются: минимальная величина усилия, необходимого для переключения устройства при механическом управлении и управлении от оператора; величина давления управления при пневматическом управлении; параметры электрического тока и мощность электромагнита при электромагнитном и электропневматическом управлении.

Параметры управляющего воздействия можно выразить также в виде допускаемого диапазона или номинальных значений давления, расхода, перемещения, длительности входного сигнала и др.

Управляющие воздействия вырабатываются по командам систем управления, в которые входят датчики состояния исполнительных устройств и внешней среды.

Различают следующие виды автоматического управления пневмоприводом [12, 13]:

управление с контролем по координате положения рабочего органа;

управление с контролем по давлению в рабочей полости;

управление с контролем по времени выстоя поршня исполнительного устройства.

В первом случае переход элементов привода от одного состояния к другому совершается после подачи сигнала о выполнении предыдущего перехода (операции), в результате которого рабочий орган занял определенное положение. При этом могут использоваться как датчики дискретного действия, так и непрерывного.

Второй вид управления применяется в тех случаях, когда требуется получить определенное усилие, развиваемое приводом в конце перемещения рабочего органа исполнительного элемента.

В схемах с управлением по времени сигналы на переключение распределителей поступают с необходимой задержкой.

Параметры выхода определяют состояние выходного сигнала в зависимости от состояния входов, изменения давления питания, питающего напряжения, и т.п. (например, изменение давления на выходе редукционных пневмоклапанов при изменении давления на входе или изменении расхода; задержка пневматического сигнала для пневмоклапанов выдержки времени и др.).

2.1.3.5. Утечки воздуха

Величину утечек (расход через уплотнительные элементы) можно выражать в единицах расхода воздуха или характеризовать величиной падения давления.

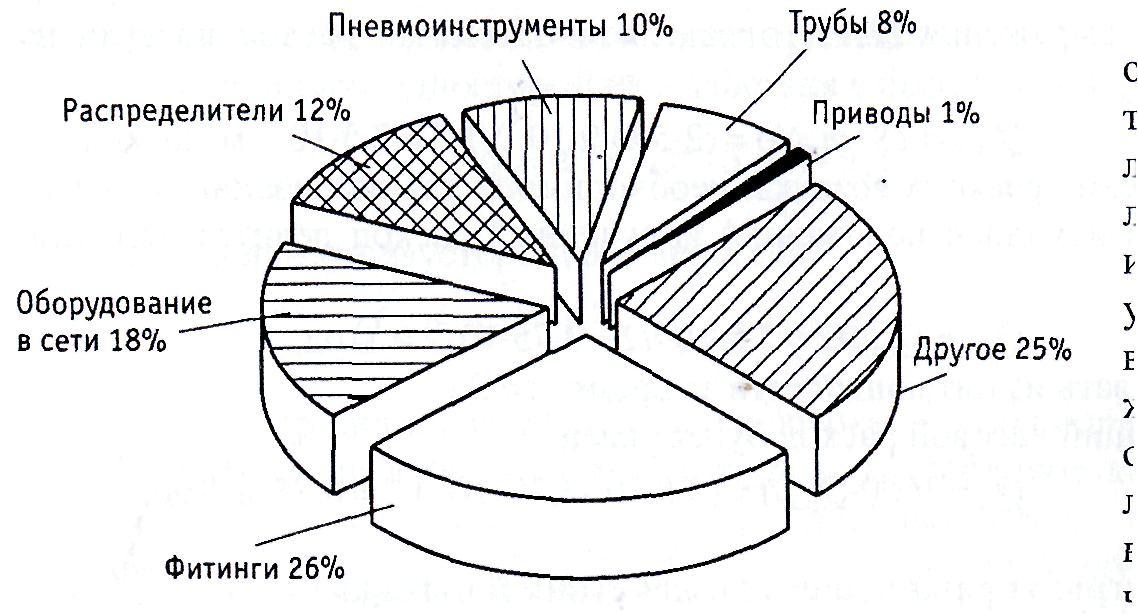

На рисунке 2.10 показано процентное распределение утечек через уплотнительные элементы различных аппаратов и устройств. Высокий уровень утечек делает сжатый воздух очень дорогой рабочей средой.

Поскольку, в

отличие от утечек таких энергоносителей

как жидкое масло под давлением или

электричество, утечки воздуха безвредны

для окружающей среды (при отсутствии

распыленного в сжатом воздухе масла),

их часто не воспринимают серьезно.

Поскольку, в

отличие от утечек таких энергоносителей

как жидкое масло под давлением или

электричество, утечки воздуха безвредны

для окружающей среды (при отсутствии

распыленного в сжатом воздухе масла),

их часто не воспринимают серьезно.

По данным «Tacis» (EUK 9701/М/12/4) производство воздуха в 15 раз дороже производства элект-

Рисунок 2.10 – Распределение утечек ричества.

по устройствам и элементам Величина утечки (расход) мо-

пневмосистемы жет быть рассчитана с помощью вы

ражения [ 15]

![]() ,

(2.18)

,

(2.18)

где V – объем полости элемента или участка пневмосети, литр; р1 – начальное давление в поло'сти, МПа; р2 – конечное давление в полости по истечении определенного времени утечки, МПа; t – время утечки, мин.

Стандартный и простой метод обнаружения утечек заключается в нанесении на подозрительные поверхности (соединения) мыльного раствора. Наличие утечек определяется по пузырькам.

Другой метод основан на обнаружении с помощью специальных датчиков ультразвуковых колебаний, создаваемых воздухом, истекающим с высокой скоростью через щели (отверстия). С помощью специальных наушников оператор может обнаружить места утечек. Представление информации в цифровом виде позволяет автоматизировать процесс контроля утечек.

В процессе эксплуатации или обслуживания пневмосистем, могут происходить разрывы шлангов или самопроизвольное разъединение шлангов с потребителями, что приводит к скачкообразному падению давления и росту расхода воздуха. Кроме того, возможны повреждения оборудования и травмирование обслуживающего персонала.

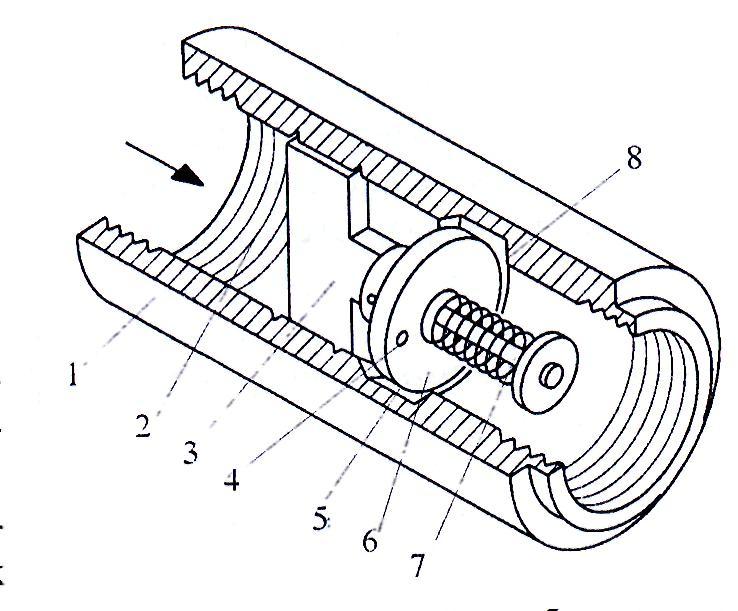

Предотвратить эти нежелательные последствия можно с помощью отсечных клапанов (рисунок 2.11), встраиваемых в подводящие трубопроводы. Он состоит из цилиндрического корпуса 1 с двусторонней резьбой 2 для подключения шлангов, внутри которого закреплена пластинчатая вставка 3 с цилиндрической направляющей 7 для подпружиненного поршня 6. При отсутствии давления в подающем трубопроводе или при равенстве давлений в подающем и отводящем трубопроводах, поршень 6 находится в среднем положении по длине проточки 5. Ра-венство давлений в полостях по обе стороны поршня при отключенном потребителе обеспечивается сквозным отверстием 4 в поршне.

П ри

резком изменении давления ирасхода

в трубопроводе между клапаном и

потребителем поршень поджимается к

седлу 8 на внутренней поверхности

корпуса, перекрывая проход сжатого

воздуха.

ри

резком изменении давления ирасхода

в трубопроводе между клапаном и

потребителем поршень поджимается к

седлу 8 на внутренней поверхности

корпуса, перекрывая проход сжатого

воздуха.

Потери воздуха могут быть предотвращены с

помощью быстроразъемных соединений, снабженных запорными клапанами [15].

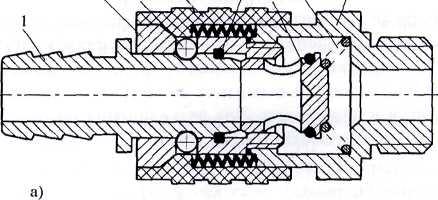

На рисунке 2.12,а представлена конструкция быстроразъемного соединения с шариковым фиксатором. Штеккер 1 с ниппелем для шланга Рисунок 2.11 — Отсечной

удерживается внутри розетки 2 с помощью клапан безопасности

шариков 3, находящихся в радиальных отверстиях

розетки. Уплотнение штеккера осуществляется кольцом 5, например, из полиуретана. При смещении подпружиненной втулки 4 в осевом направлении вправо, шарики освобождаются, позволяя вытащить штеккер из розетки. При этом уплотняющий клапан 6 усилием пружины 7, размещенной в полости корпуса 8, прижимается к седлу розетки, устраняя утечку воздуха в атмосферу.

Рисунок 2.12 — Конструкция быстроразъемных соединений

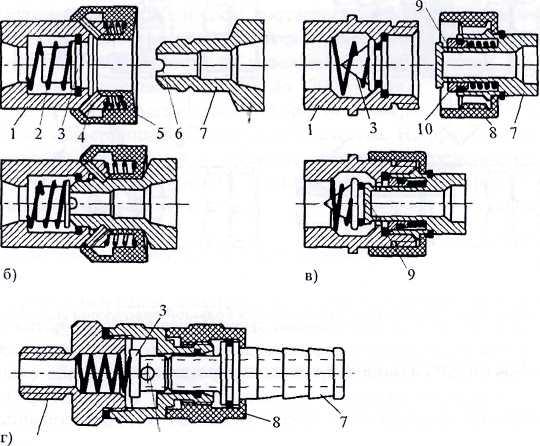

Быстроразъемное соединение с фиксирующими штырьками 4 показано на рисунке 2.12,6. При вставлении штеккера 7, снабженного прорезями 6 на торцовой

части для прохода воздуха в розетку 1, нажимная втулка 5 сдвигается вручную в осевом направлении, выводя штырьки наружу розетки.

После вставления штеккера, отжимающего уплотняющий клапан 3 от седла розетки, втулка 5 под действием пружины сдвигается вправо, вводя штырьки в кольцевую проточку штеккера, чем обеспечивается надежная фиксация соединения.

На рисунке 2.12, в,г представлены быстроразъемные соединения с фикси рующими накидными гайками 8, отжим у плотните льных клапанов 3 которых от седел производится штеккерами 7, вставляемыми в розетки 1. ~

Проход воздуха из подающего трубопровода к потребителю осуществляется через отверстия 9 либо в штеккере 7 (в), либо в уплотнительном клапане 3 (г).

Характерной особенностью конструкции соединения на рисунке 2.12,в является то, что в разъединенном состоянии перекрыта не только подводящая магистраль, но и отводящая, для чего в составе штеккера 7 предусмотрен подпружиненный клапан 10, перекрывающий отверстия 9.

Многие конструктивные исполнения быстроразъемных соединений снижают пропускную способность пневмосистем.

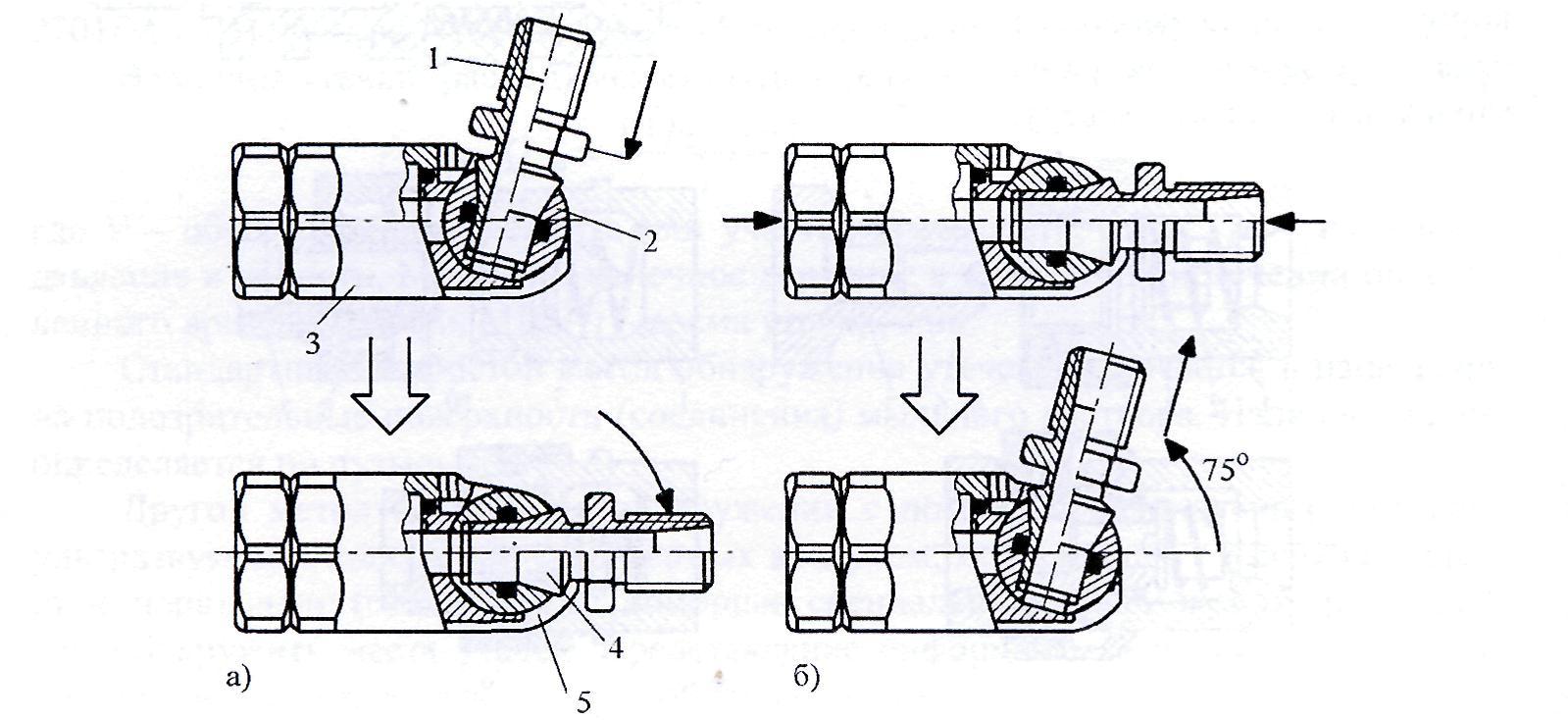

От этого недостатка избавлены легкоразъемные соединения, представленные на рисунке 2.13. В момент соединения нет необходимости преодолевать давление в подводящей магистрали. Штеккер 1 вставляется в специальный сферический запорный элемент 2 с уплотнением (по типу шарового крана) и затем поворачивается до совмещения его оси с осью розетки 3. При повороте (а) происходит уплотнение розетки за счет осевого усилия, создаваемого при вхождении конической части штеккера 4 в контакт со сферической поверхностью на переднем конце 5 розетки в виде вилки. Для разъединения нужно повернуть штеккер на угол около 75° (б) и он извлекается без усилия.

Рисунок 2.13 - Легкоразъемные соединения большой пропускной способности