- •Глава II

- •2.1.2. Характеристики автоматизированных пневмоприводов

- •2.1.3. Основные параметры пневматических систем

- •2.1.3.1. Условный проход

- •2.1.3.2. Диапазон давлений

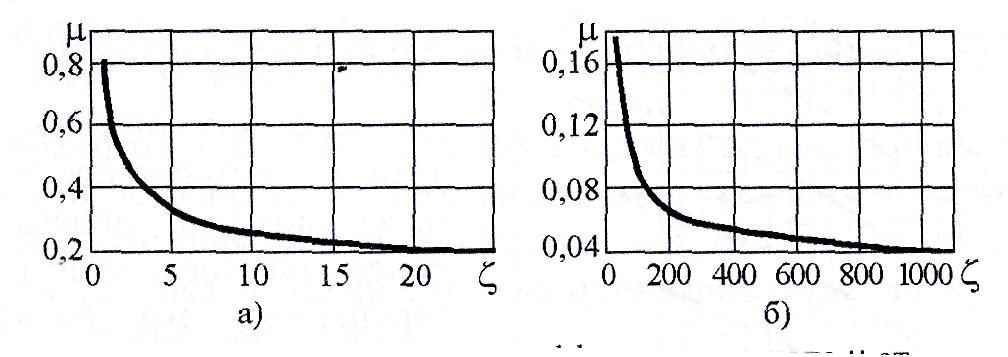

- •Коэффициента сопротивления трубопровода:

- •2.1.3.4. Параметры управляющего воздействия и выхода

- •2.1.3.5. Утечки воздуха

- •2.1.3.6. Время срабатывания и частота включений

- •2.1.3.7. Надежность привода, размеры, масса

- •2.2. Повышение экономичности пневмоприводов

- •И расходные характеристики (г,д) блока подготовки воздуха типа msb4-1/4

- •Условное обозначение (а), общий вид (б), конструкция (в), размерные параметры (г) и диаграмма работы (д)

- •Управлением: условное обозначение (а), общий вид (б), конструкция (в), размерные параметры (г)

- •2.3. Технико-экономические предпосылки создания промышленных механотронных систем на основе пневмоприводов

- •В механотронные модули движения

2.1.3. Основные параметры пневматических систем

К основным параметрам элементов пневматических систем относятся условный проход, диапазон давления, расходная характеристика, параметры управляющего воздействия, параметры выхода, утечки, время срабатывания, допускаемая частота включений, показатели надежности, размер, масса [36].

2.1.3.1. Условный проход

Условный проход характеризует "внутреннее проходное сечение пневматического элемента и является параметром, удобным для выбора размера пневмоаппа-ратов различного функционального назначения из имеющихся размерных рядов.

В пневмоприводах наиболее широко применяют пневмоэлементы с условными проходами 2,5.. .40 мм.

Условный проход пневмоаппаратов неоднозначно определяет его расходную характеристику, которая в зависимости от вида и величины местных внутренних сопротивлений может быть различной при одинаковых условных проходах.

Для пневмоаппаратуры многих зарубежных фирм основным размерным параметром является размер присоединительной резьбы.

По ГОСТ 21251-95 установлен числовой ряд условных проходов в мм: 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40.

Однако условный проход и размер присоединительной резьбы - понятия неоднозначные: при одинаковой присоединительной резьбе пневмоэлементы могут иметь разные условные проходы.

Так, например, фирма "Festo" [35] рекомендует сочетания размеров пневмоцилиндров и пневмораспределителей, приведенные в таблице 2.1. Выполнение этих рекомендаций обеспечивает получение на практике требуемых скоростей перемещения штоков цилиндров.

Таблица 2.1 - Сочетания размеров пневмоцилиндров и пневмораспределителей

|

Цилиндр с поршнем 0 мм |

Размер присоединения распределителя |

Условный проход Dy, мм приблизительно |

Стандартный номинальный расход, л/мин приблизительно |

|

до 12 |

МЗ* |

1,5 |

до 80 |

|

от 12 до 25 |

М5 |

2,5 |

до 200 |

|

от 25 до 50 |

G

|

3,5 |

до 500 |

|

от 50 до 100 |

G

|

7,0 |

до 1140 |

|

от 150 до 200 |

G

|

12,0 |

до 3000 |

|

от 200 до 300 |

G

|

18,7 |

до 6000 |

*или распределители с монтажной плитой и ниппелями для трубопроводов 3 и 4 мм

2.1.3.2. Диапазон давлений

Как правило, он определяется минимальным и номинальным (максимальным) значениями. Под номинальным давлением понимают наибольшее манометрическое давление, при котором оборудование должно работать в течение установленного срока службы с сохранением параметров в пределах установленных норм.

Выбор оптимального рабочего давления сжатого воздуха для пневматических элементов и систем является одним из важнейших условий их эффективной эксплуатации. Повышение уровня давления позволяет уменьшить размер силовых исполнительных устройств при неизменном развиваемом усилии, что в некоторых случаях имеет решающее значение. Однако при повышении давления увеличивается расход сжатого воздуха и возрастает шум.

В 1978 году международная система стандартов (СИ) определила Паскаль (Па) как единицу измерения давления: 1Па = 1 Н/м2 =1 кг/м-с2; 105Па = 0,1 МПа = 1 бар.

Соотношение между единицами измерения давления даны в таблице 2.2.

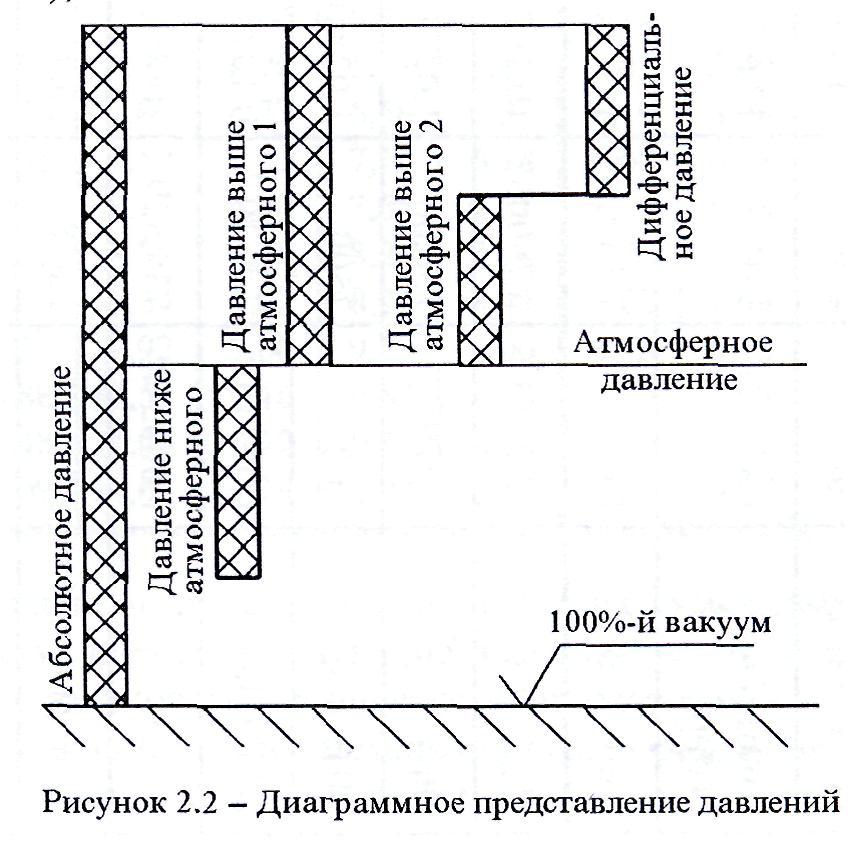

Различают следующие виды давления (рисунок 2.2) [15]:

атмосферное (барометрическое);

абсолютное давление (давление в сравнении с абсолютным вакуумом, принятым за 0);

дифференциальное давление (давление которое является разницей между двумя значениями абсолютного давления);

избыточное давление (превышение над атмосферным, которое для него принимается за 0);

вакуумметрическое давление (ниже атмосферного, которое для него принимается за 0);

давление потока (динамическое давление в расходном устройстве при проходе воздуха);

давление подпора (давление в линии питания, когда нет потребления воз духа).

При температуре 20°С атмосферное или абсолютное давление

ра = 1,013 бар = 0,1013 МПа.

Рисунок 2.2 — Диаграммное представление давлений

Таблица 2.2 - Соотношение между единицами измерения давления

|

Перевод |

кГ/см2 (ат.) |

мм рт.ст. (Тоор.) |

мм рт.ст.

|

мбар |

бар |

МПа |

П/м2 (Па) |

кгс/см2 |

дюймы вод.ст. |

дюймы рт.ст. |

фунт/дюйм2 (psi) |

|

в из | |||||||||||

|

кГ/см2 (ат.) |

1,0 |

736 |

104 |

980,665 |

0,9807 |

9,807х10-2 |

9,807х104 |

1,03322 |

393,7 |

28,94 |

14,22 |

|

мм рт.ст. (Тоор.) |

1,36х10-3 |

1,0 |

13,6 |

1,33322 |

1,333х10-3 |

1,333х10-4 |

133,3 |

0,0013591 |

0,535 |

3,937х10-2 |

1,934х10-2 |

|

мм рт.ст.

|

10- 4 |

7,36х10-2 |

1,0 |

0,09807 |

9,81х10-6 |

9,81х10-6 |

9,81 |

0,999х10- 4 |

3,937х10-2 |

2,695х10-3 |

1,422х10-3 |

|

мбар |

1,02х10-3 |

0,750062 |

10,197 |

1,0 |

0,001 |

10- 4 |

100 |

0,0010197 |

0,401463 |

0,02953 |

0,014504 |

|

бар |

1,0197 |

750,06 |

1,02х104 |

103 |

1,0 |

0,1 |

105 |

1,0197 |

401,6 |

29,54 |

14,50 |

|

МПа |

1,02 |

7500 |

1,02х105 |

104 |

10 |

1,0 |

106 |

10,1967 |

4016 |

295,3 |

145 |

|

П/м2 (Па) |

1,02х10-5 |

7,5х10-3 |

0,102 |

10-2 |

10-5 |

10-5 |

1,0 |

1,019х10-5 |

4,016х10-3 |

2,953х10- 4 |

1,45х10- 4 |

|

кгс/см2 |

1,000278 |

735,559 |

10002,78 |

980,665 |

0,9807 |

9,807x10-2 |

98066,5 |

1,0 |

393,700 |

28,959 |

14,2233 |

|

дюймы вод.ст. |

2,54х10-3 |

1,868 |

25,4 |

2,49089 |

2,49x10-3 |

2,49x10- 4 |

249 |

0,00254 |

1,0 |

7,36x10-2 |

3,513x10-2 |

|

дюймы рт.ст. |

3,455х10-2 |

25,4 |

345,4 |

33,8039 |

3,387x10-2 |

3,387x10-3 |

3387 |

0,034532 |

13,6 |

1,0 |

0,491 |

|

фунт/дюйм2 (psi) |

7,031х10-2 |

51,71 |

703,1 |

68,9476 |

6,895x10-2 |

6,895x10-3 |

6895 |

0,070307 |

27,68 |

2,035 |

1,0 |

При движении воздуха различают два вида давления: статическое £>ст и динамическое рдин.

Общее давление робщ = рст + рдин .

Зная скорость потока воздуха, динамическое давление (Н/м2) можно определить с помощью выражения

рдин = ρV2/2 . (2.1)

где ρ = 1,29 кг/м2 – плотность воздуха при 0°С и 101,3 кПа [26]; V – скорость потока, м/с (при 20°С и 101,3 кПа плотность ρ = 1,99 кг/м3).

В таблице 2.3 приведены значения плотности воздуха при различных давлениях и температуре.

Таблица 2.3 - Плотность р воздуха при различных давлениях и температурах

|

Давле-ние

р·105, Па |

Плотность воздуха, кг/м3, при температуре, °С | ||||||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 | |

|

0,98 |

1,25 |

1,21 |

1,17 |

1,13 |

1,09 |

1,06 |

1,03 |

1,00 |

0,97 |

0,94 |

0,92 |

|

1,96 |

2,51 |

2,42 |

2,33 |

2,26 |

2,19 |

2,12 |

2,05 |

1,99 |

1,94 |

1,88 |

1,83 |

|

2,94 |

3,76 |

3,62 |

3,50 |

3,38 |

3,27 |

3,18 |

3,08 |

2,99 |

2,91 |

2,83 |

2,75 |

|

3,43 |

4,39 |

4,23 |

4,08 |

3,95 |

3,83 |

3,71 |

3,60 |

3,49 |

3,39 |

3,30 |

3,21 |

|

3,92 |

5,01 |

4,83 |

4,67 |

4,51 |

4,37 |

4,24 |

4,11 |

3,99 |

3,88 |

3,77 |

3,67 |

|

4,41 |

5,64 |

5,44 |

5,25 |

5,07 |

4,92 |

4,77 |

4,62 |

4,49 |

4,36 |

4,24 |

4,13 |

|

4,90 |

6,26 |

6,04 |

5,84 |

5,64 |

5,46 |

5,30 |

5,14 |

4,99 |

4,85 |

4,71 |

4,59 |

|

5,39 |

6,89 |

6,64 |

6,42 |

6,20 |

6,01 |

5,82 |

5,65 |

5,49 |

5,33 |

5,18 |

5,04 |

|

5,88 |

7,52 |

7,25 |

7,00 |

6,77 |

6,56 |

6,35 |

6,16 |

5,98 |

5,81 |

5,65 |

5,50 |

|

6,37 |

8,14 |

7,85 |

7,59 |

7,33 |

7,10 |

6,88 |

6,68 |

6,48 |

6,30 |

6,13 |

5,96 |

|

6,86 |

8,77 |

8,46 |

8,17 |

7,90 |

7,65 |

7,51 |

7,19 |

6,98 |

6,78 |

6,60 |

6,42 |

|

7,35 |

9,40 |

9,06 |

8,75 |

8,46 |

8,20 |

7,94 |

7,70 |

7,48 |

7,28 |

7,07 |

6,88 |

|

7,85 |

10,02 |

9,66 |

9,34 |

9,02 |

8,74 |

8,47 |

8,22 |

7,98 |

7,75 |

7,54 |

7,34 |

|

8,33 |

10,55 |

10,27 |

9,92 |

9,60 |

9,29 |

9,00 |

8,73 |

8,48 |

8,24 |

8,00 |

7,80 |

|

8,83 |

11,28 |

10,88 |

10,51 |

10,16 |

9,84 |

9,53 |

9,25 |

8,98 |

8,72 |

8,48 |

8,25 |

|

9,32 |

11,90 |

11,48 |

11,09 |

10,72 |

10,38 |

10,06 |

9,76 |

9,47 |

9,21 |

8,95 |

8,71 |

|

9,81 |

12,53 |

12,09 |

11,67 |

11,29 |

10,93 |

10,59 |

10,27 |

9,97 |

9,69 |

9,47 |

9,17 |

На основании опыта эксплуатации и технических характеристик пневматических элементов рекомендуются следующие значения на входе: для приводов и систем механизации различного технического оборудования - 0,7... 1,0 МПа и выше, если размер исполнительного механизма играет решающую роль в получении необходимого для реализации техпроцесса рабочего усилия; для пневматиче- ских систем автоматического управления приводами - 0,4...0,6 МПа; для форсунок, обдувочных сопел, пескоструйных аппаратов, краскораспылителей, распушающих устройств - 0,2...0,4 МПа.

При значительном количестве потребителей сжатого воздуха с разным уровнем давления целесообразно иметь сети высокого (0,7... 1,0 МПа и выше) и низкого (0,2...0,6 МПа) давлений, что дает экономию энергетических затрат на производство сжатого воздуха.

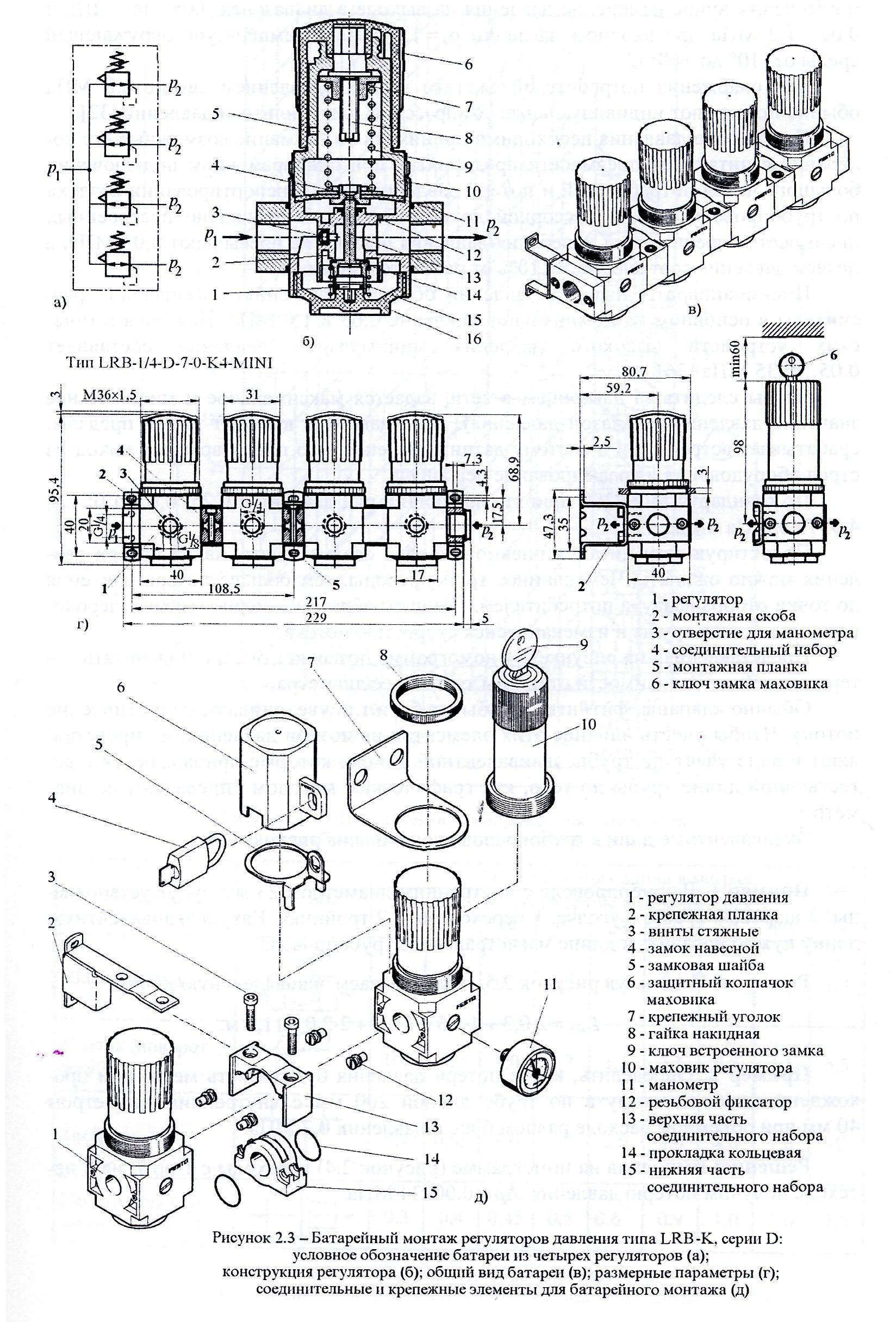

Для получения разных уровней давления предназначены специальные батареи регуляторов давления типа LRB-K (Фесто) с одним входным давлением р] и несколькими выходными р2 (от 2 до 5).

Представителем данного вида устройств для подготовки сжатого воздуха является представленная на рисунке 2.3 батарея регуляторов типа LRB-1/4-D-7-0-K4-MINI, имеющая присоединительные отверстия GV4, серии D, с диапазоном регулирования давления от 0,05 до 0,7 МПа (от 5 до 7 bar), без манометра (0), насчитывающая 4 регулятора и имеющая минимальные размерные параметры (монтажная ширина 40 мм).

Каждый входящий в состав батареи регулятор давления (рисунок 2.3, б) имеет два входных отверстия Р(1) и два выходных Р(2), причем вторые расположены на передней и задней стенках сборного корпуса 10 (верхняя, надмембранная часть - из алюминия; нижняя - из цинка).

Настройка требуемой величины давления осуществляется с помощью маховика 6 из полиацетала с винтом 8, при вращении которых происходит перемещение вдоль оси регулятора зафиксированной от проворота гайки 7, вызывающей изменение напряженного состояния пружины 9 и перемещение мембраны 11 с центральным перепускным отверстием 4 и штока 13 с чашечным клапаном, в результате чего происходит изменение величины зазора между клапаном и седлом 2 в сборном корпусе 10 регулятора.

При увеличении давления р2 в выходном канале Р(2) сжатый воздух через отверстие 12 в сборном корпусе 10 поступает под мембрану 11, вызывая ее прогиб в направлении сжатия пружины 9. Мембрана отрывается от штока 13, в результате чего открывается центральное отверстие 4 и избыточное давление в канале Р(2) сбрасывается через него и выхлопное отверстие 5 в атмосферу.

Пружиной 15 шток 13 с клапаном вновь поджимается к мембране, перекрывая центральное отверстие 4 и уменьшая зазор между клапаном и седлом 2, что приводит к уменьшению давления р2 в канале Р(2) до требуемой настроенной величины.

Уменьшение давления в канале Р(2) ниже требуемого приводит к перемещению штока 13 с клапаном в сторону увеличения зазора между клапаном и седлом 2, а следовательно, к восстановлению заданного давления на выходе регулятора.

Осевое расположение штока 13 с клапаном обеспечивается двумя направляющими: верхней, в виде отверстия в корпусе 10, и нижней 1 в виде пальца, запрессованного в крышку 15 из поликарбоната и снабженного кольцевой манжетой, предотвращающей поступление сжатого воздуха из канала Р(1) в полость чашечного клапана, соединенную отверстием 14 в его донышке с центральной полостью корпуса.

Встроенный обратный клапан 3 обеспечивает быстрый выхлоп воздуха из рабочей магистрали во входной канал Р(1).

Объединение регуляторов в батарею осуществляется с помощью соединительных наборов, состоящих из верхней 13 и нижней 15 частей (рисунок 2.3, д), охватывающих головки фиксаторов 12, ввернутых в корпусы регуляторов, и стягиваемых между собой винтами 3.

Предотвращение несанкционированного изменения давления, способного вывести из строя технологическое оборудование и снижающего безопасность обслуживания обеспечивается с помощью навесных 4 или встроенных в маховик 10 замков.

Используемые для батарейного монтажа регуляторы давления имеют два исполнения - MINI и MIDI, отличающиеся размерными параметрами проходных сечений и расходными характеристиками - от 1600 до 3800 л/мин, соответственно, и обеспечивающие изменение давления на выходе в диапазонах 0,05...0,7 МПа и 0,05... 1,2 МПа при входном давлении pt = 1,6 МПа и температуре окружающей среды от -10° до +60° С.

Для снабжения потребителей сжатого воздуха давлением свыше 0,8 МПа обычно применяют индивидуальные компрессоры или усилители давления [32].

При выборе давления необходимо принимать во внимание возможные его колебания в питающей пневмосети предприятия при одновременном подключении большого числа потребителей и потери давления при транспортировании воздуха по трубопроводу от компрессорной до потребителя. В правильно построенных пневмосетях предприятий колебания давления обычно не превышают 0,05 МПа, а потери давления составляют 5.. .10% от рабочего давления.

Пневмоаппараты низкого давления общепромышленного назначения рас считаны в основном на номинальное давление 0,63 и 1,0 МПа. Для пневматиче ских устройств высокого давления минимальное давление составляет 0,05...0,35МПа[36]. |

Чтобы следить за давлением в сети, задается максимальное и минимальное значение давления (диапазон давления). Если давление выходит за эти пределы, срабатывает встроенный в систему датчик давления, что предотвращает выход из строя оборудования и травмирование персонала.

По стандарту ISO 4399 принят следующий ряд давлений: 0,25; 0,63; 1,0; 1,6; 4,0; 10,0 МПа и т.д.

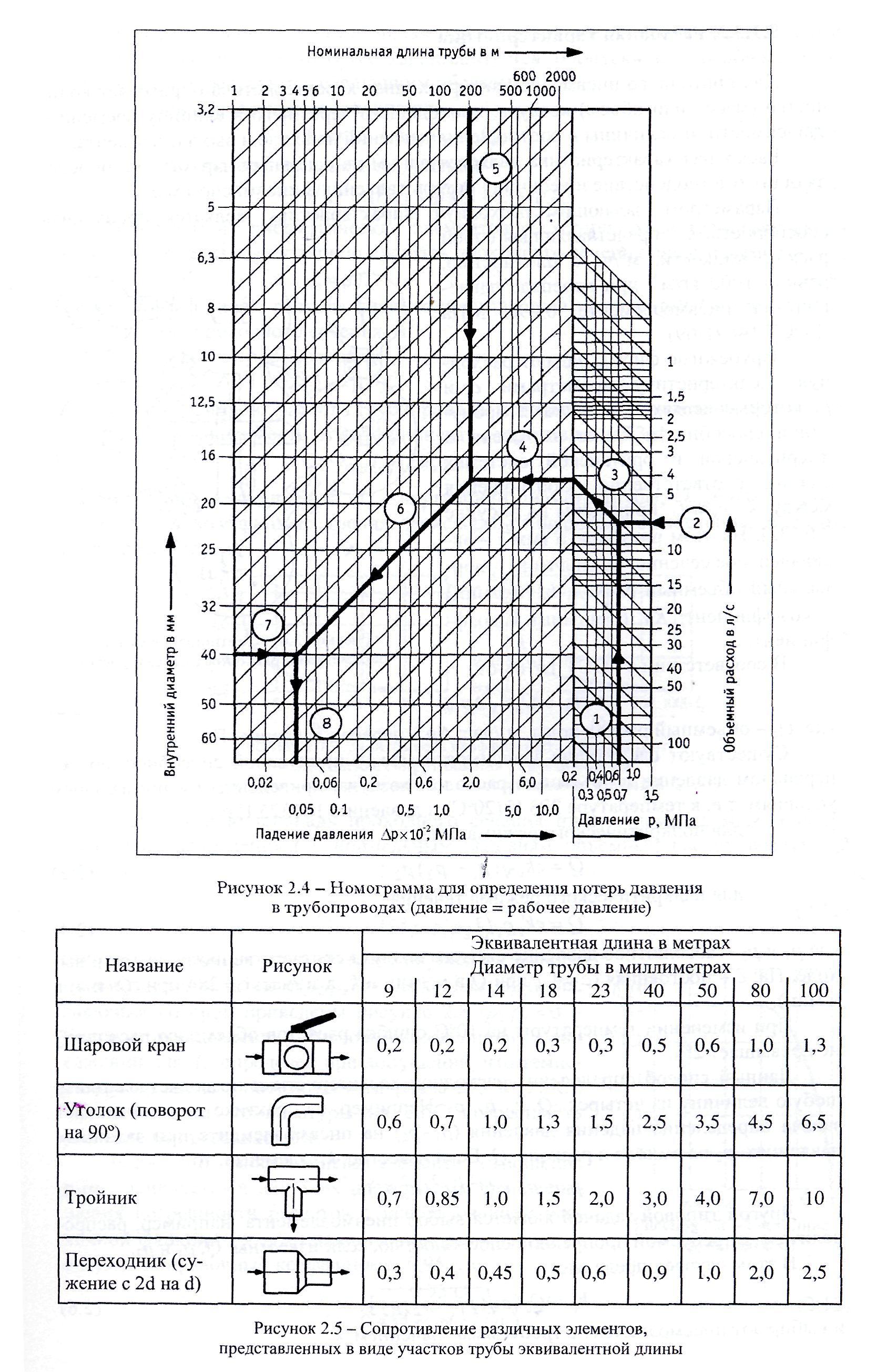

Проектируя сети питания пневмоприводов следует знать, какие потери давления можно ожидать. Чем длиннее трубопроводы, тем больше потери давления до точки отбора воздуха потребителем. Главным образом потери вызваны шероховатостью стенок трубы и изменяющейся скоростью потока.

Представленная на рисунке 2.4 номограмма позволяет быстро подсчитать потери давления в зависимости от длины трубы и ее диаметра.

Обычно клапаны, фитинги, изгибы трубы и т.п. увеличивают сопротивление потоку. Чтобы учесть влияние этих элементов на потери давления, их представляют в виде участков трубы эквивалентной длины, которые прибавляются к естественной длине трубы до того, как графическим методом определяют ее диаметр.

Эквивалентные длины трубопровода показаны на рисунке 2.5.

Пример 1. В трубопроводе с внутренним диаметром 23 мм будут установлены: 2 шаровых крана, 4 уголка, 1 переходник и 2 тройника. Какую эквивалентную длину нужно добавить к длине магистрального трубопровода?

Решение: Используя рисунок 2.5, подсчитываем эквивалентную длину:

Lэкв = 2·0,3 + 4·1,5 + 1·0,6 + 2·2,0 = 11,2 м.

Пример 2. Определить, какие потери давления будут иметь место при прохождении сжатого воздуха по трубе длиной 200 мм с внутренним диаметром 40 мм при объемном расходе равном 6 л/с и давлении 0,7 МПа.

Решение: Выполнив на номограмме (рисунок 2.4) переходы с 1 по 7, на 8 переходе получим потерю давления Δр = 0,00034 МПа.

Для проточного пневмоэлемента расходная характеристика определяет количество (массу или объем) воздуха, проходящего через него в единицу времени в зависимости от величины и соотношения давлений на входе и выходе элемента.

Расходная характеристика является одним из основных параметров, определяющих быстродействие и величину потерь давления в пневмосистемах.

П араметром,

задающим расходную характеристику,

является пропускная

способность

к„

представляющая

собой расход жидкости, м3/ч,

с плотностью, равной 1000 кг/м3,

при перепаде давления на пневмоэлементе

0,098 МПа (ГОСТ 14691-69).

араметром,

задающим расходную характеристику,

является пропускная

способность

к„

представляющая

собой расход жидкости, м3/ч,

с плотностью, равной 1000 кг/м3,

при перепаде давления на пневмоэлементе

0,098 МПа (ГОСТ 14691-69).

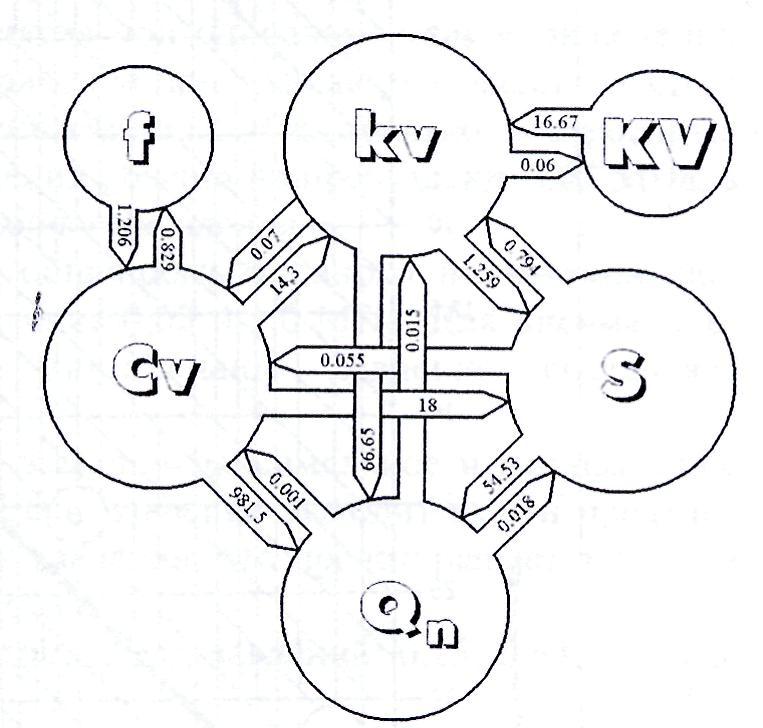

Зарубежные фирмы задают расходную характеристику параметрами cv и ƒv , которые являются аналогами пропускной способности kv , но выражены в американской и британской системах единиц соответственно. Соотношения между kv , cv , и ƒv приведены на рисунке 2.6 [32]. На этом рисунке: S (мм2 ) – эквивалентное сечение;

Qп (н-л/мин) – нормальный объемный расход; Рис. 2.6 – Соотношения между

kv (н-л/мин) –коэффициент; KV (н-м3 /мин) – параметрами расходных

коэффициент. характеристик

В соответствии с ГОСТ 14768-69

![]()

![]() ,

(2.2)

,

(2.2)

где Qв - объемный расход воды, м3/час; Δр - перепад давления, Па.

Существуют следующие зависимости между пропускной способностью к v , перепадом давления и объемным расходом воздуха, приведенным к нормальным условиям, т.е. к температуре 293 К (20°С) и давлению 101325 Па:

для подкритического режима течения

![]() ;

(2.3)

;

(2.3)

для надкритического режима течения

Q = ckvр1/2, (2.4)

где р1 и р2 – абсолютное давление сжатого воздуха соответственно на входе и выходе, Па; с – постоянная (с = 4,7 при Q в м3/мин и kv в м3/час; с = 284 при Q и kv в л/мин).

При изменении температуры на 10°С ошибка расчетов объемного расхода Q не превышает 2%.

Данный способ определения расходной характеристики позволяет находить любую величину из четырех Q, kv , р1 , р2 . Например, на практике часто возникает задача определения падения давления (р1 – р2) на пневмоэлементе при заданных давлениях р2 на выходе и расходе Q. Если известно kv элемента, то

![]() .

(2.5)

.

(2.5)

Другой типовой задачей является выбор пневмоэлемента, например, распределителя, с требуемой пропускной способностью, если известны Q, p1 и р2.

В этом случае определяют

![]() ,

(2-6)

,

(2-6)

и выбирают пневмоэлемент с требуемым значением kv .

Пропускная способность kv пневмоцепи, состоящей из проточных элементов (участков), каждый из которых характеризуется пропускной способностью kvi (i = 1,2,...п), определяются следующим образом:

при параллельном соединении

kv = kv1 + kv2 +... + kvn ; (2.7)

при последовательном соединении

1/k2v = 1/k2v1 +1/ k2v2 +... + 1/k2v4 . (2.8)

При расчетах пневматических элементов расходную характеристику выражают также через эффективную площадь проходного сечения пневмоэлемента

ƒэ = μƒ, (2.9)

где μ – коэффициент расхода пневмоэлемента (пневмоаппарата); ƒ – геометрическая площадь проходного сечения, м2.

Для гладкого трубопровода

ƒэ л = μт ·ƒт ,

где μт – коэффициент расхода трубопровода, который можно найти по графику на рисунке 2.7 в зависимости от коэффициента сопротивления [36]

ξ = λnplт/(2dт), (2.10)

где lт - длина трубопровода; dт - внутренний диаметр трубы; λпр = 0,01... 0,04 – приведенный коэффициент трения, зависящий от шероховатости стенок, диаметра

Рисунок 2.7 — Зависимость коэффициента расхода μ от