- •Министерство образования украины

- •I. Расчет механизма подъёма груза

- •2. II. Напряжения сжатия в стенке барабана

- •1.6. Проверка двигателя на нагрев

- •1.7.2. Суммарный момент инерции при торможении без груза

- •2.5. Проверка двигателя на нагрев

- •2.6 Проверка тележки на буксование при разгоне без груза

- •2.7.Выбор тормоза

- •2.8. Время путь торможения тележки

- •3. Расчет тормоза ткг 300 для механизма

- •3.1. Исходные данные (1, приложение 25 ):

- •3.2. Усилия (рис.3.1)

- •3.3 Расчет пружины

- •3.4. Проверка толкателя

- •4.2. Усилия (рис. 4.1)

- •4.3.Расчет пружин

- •4.4. Проверка магнита

- •4.5. Проверка колодок по давлению

1.6. Проверка двигателя на нагрев

1.6.1. Средняя высота подъема груза

lcp = 0,5Н = 0,5.16 = 8м,

где Н = 16 м - заданная высота подъема груза.

1.6.2. Средняя продолжительность рабочего хода механизма

tp = lcp /VГР = 32с

1.6.3. Отношение

tП /tp= 0,65/32 - 0,02.

1.6.4. Коэффициент

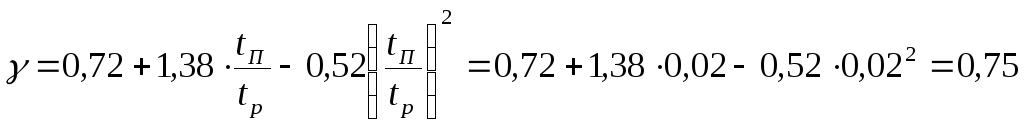

![]() (1, приложение 16)Для

механизма подъема груза

(1, приложение 16)Для

механизма подъема груза

1.6.5. Эквивалентная мощность рабочей части цикла

![]() кВт

кВт

где![]() -

действительная статическая мощность

двигателя (см.п. 1.4.10).

-

действительная статическая мощность

двигателя (см.п. 1.4.10).

1.6.6. Эквивалентная мощность, отнесенная к номинальному режиму (ПВ=40%),

![]() кВт

кВт

где КЭ - коэффициент режима работы; для группы классификации механизма М7 КЭ - I,0 (l, приложение 17).

Двигатель условиям нагрева удовлетворяет, так как

Р40 = 27<Рн = 37кВт.

1.7. Путь торможения при подъеме крюковой подвески без груза

1.7.1. Момент инерция массы крюковой подвески, приведенный к валу двигателя в условиях торможения

![]()

![]()

![]()

где

![]() -

к.п.д. механизма при относительной

загрузке

-

к.п.д. механизма при относительной

загрузке

![]()

По

графику (1, приложение 15) при

![]() = 0,88и

= 0,88и

![]() находим

находим

![]() =

0,3.

=

0,3.

1.7.2. Суммарный момент инерции при торможении без груза

![]() кг.

кг.![]()

1.7.3. Статический момент на валу двигателя при торможении

![]() Н.м

Н.м

1.7.4. Время торможения поднимающейся крюковой подвески

![]() с

с

1.7.5. Путь торможения

![]() .м

= 28

мм

.м

= 28

мм

1.7.6. минимально допустимое расстояние от крюковой подвески до рамы тележки

![]() мм

мм

2. РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ 2.1. Выбор и расчет ходовых колес

2.1.1. Ориентировочный вес тележки

![]() Н

Н

- коэффициент веса тележки (1, приложение 18); для тележки группы классификации механизма М7 КВ = 0,40...0,50.

Принято Gr = 55000 Н.

2.1.2. Максимальная нагрузка на одно ходовое колесо

![]() Н

Н

где nk =4 - общее число ходовых колес тележки.

2.1.3. Выбор ходовых колес и рельсов

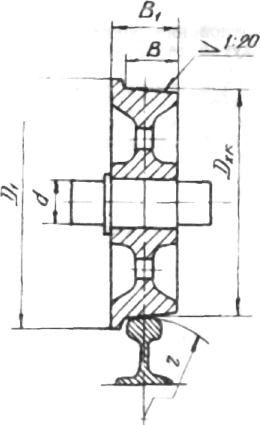

По ГОСТ 3569-74 (1, приложение 19) приняты одноребордные конические ходовые колеса и рельсы узкой железнодорожной колеи, имеющие следующие размеры в мм (рис. 2.1):

Т

-диаметр качения Drk = 250

-диаметр реборд ......... Dl = 290

-ширина поверхности качения.. В = 70

-ширина обода B1 = 90

-диаметр цапфы d = 50

-тип подшипников роликовые

радиальные сферические двух -рядные

-условное обозначение подшипников 3610

-тип рельса Р 24

-радиус головки рельса Z= 200

-материал колеса сталь 65Г

-твердость поверхности качения НВ 300-350

Рве.2.1. Ходовое колесо

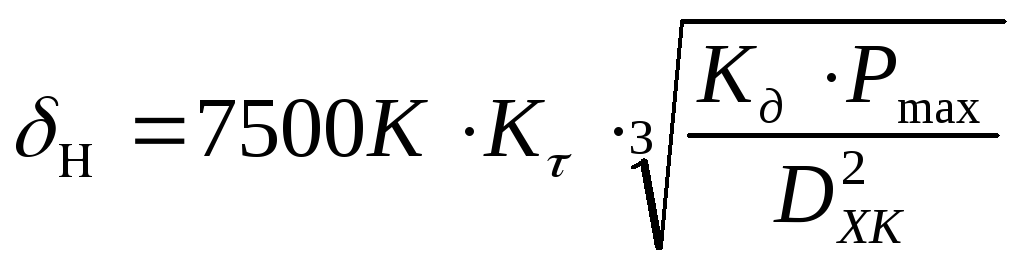

2.1.4. Контактные напряжения в ходовом колесе (8, 9)

При точечном контакте колеса с рельсом

где К- геометрический коэффициент, зависящий от отношения радиуса головки рельса к диаметру колеса (1 , приложение 20); при отношении r/DXK =200/250 = 0,8 коэффициент K = 0,127;

![]() -

коэффициент, учитывающий касательную

нагрузку в месте контакта;

для крана, работающего в цехе, и скорости

тележки Vr<

2 м/с

-

коэффициент, учитывающий касательную

нагрузку в месте контакта;

для крана, работающего в цехе, и скорости

тележки Vr<

2 м/с

![]() =

1,05

=

1,05

![]() -

коэффициент

динамичности

-

коэффициент

динамичности

![]()

здесь Кж - коэффициент, зависящий от типа (жесткости) кранового пути; для подтележечного пути, уложенного на металлических балках моста крана Кж=0,15;

Рmax - максимальная нагрузил на колесо, кН; DXK диаметр качения ходового колеса, см:

МУ . Если при определении коэффициента К отношение радиуса головки рельса к диаметру колеса получится в промежутке табличных величин, точное значение К находят интерполяцией.

Коэффициент

![]() зависит

от условий работы крана (тележки) и

скорости

движения: для зарытых помещении при

V<2

м/с

зависит

от условий работы крана (тележки) и

скорости

движения: для зарытых помещении при

V<2

м/с

![]() =

1,05 и при V

= 2...3 м/c

=

1,05 и при V

= 2...3 м/c

![]() = 1,07; для открытых площадок при любых

скоростях движения

= 1,07; для открытых площадок при любых

скоростях движения

![]() =1,1.

В данном расчете можно принять работу

крана в закрытом

цехе.

=1,1.

В данном расчете можно принять работу

крана в закрытом

цехе.

2.1.5. Допускаемое контактное напряжение

Ориентировочное время разгона тележки (1, приложение 14 )

tn' - 4,5 с. Ориентировочное время торможения

![]() c

c

где ![]() =

0,45 м/

=

0,45 м/![]() - максимальное замедление, допускаемое

для тележек икранов,

у которых затормаживается половина

ходовых колес (7, стр.121).

- максимальное замедление, допускаемое

для тележек икранов,

у которых затормаживается половина

ходовых колес (7, стр.121).

Время неустановившегося движения

![]() c

c

Средняя продолжительность перемещения тележки с установившейся скоростью

![]() с

с

где LK = 22,5 м - пролет крана.

Полное время передвижения

t = tH + ty= 5,8 + 18,8 - 24,6 с.

Отношение

tH/t = 5,8/24,6 = 0,24.

Коэффициент

![]()

Интерполируя табличные значения (1, приложение 25 У, находим:

![]() =

0,88.

=

0,88.

Усредненная скорость передвижения тележки

![]() =

0,88-0,6 - 0,53 м/с. Полное

число оборотов колеса за срок службы

=

0,88-0,6 - 0,53 м/с. Полное

число оборотов колеса за срок службы

![]() об.,

об.,

где

![]() -

малинное

время работы колеса в часах за срок

службы; ориентировочные

значения приведены в приложении 26. Для

группы классификации

механизма М7

-

малинное

время работы колеса в часах за срок

службы; ориентировочные

значения приведены в приложении 26. Для

группы классификации

механизма М7 ![]() =12500

ч.

=12500

ч.

Приведенное число оборотов колеса

![]() об.,

об.,

где

![]() - коэффициент

приведенного числа оборотов (1, приложение

27,7); при

отношении минимальной нагрузки на

колесо Pmin

к максимальной Pmax.

- коэффициент

приведенного числа оборотов (1, приложение

27,7); при

отношении минимальной нагрузки на

колесо Pmin

к максимальной Pmax.

Pmin

/Pmax

= 13750/44500 = 0,3; ![]() = 0,19

= 0,19

минимальная нагрузка

Pmin = GT / nK = 5500/4 = 13750 H

допускаемые напряжения при приведенном числе оборотов колеса

![]() МПа,

МПа,

где

![]() -

допускаемое напряжение при N

-

допускаемое напряжение при N![]() IО4;

для колеса, изготовленного

из поковки стали 75 или 65Г, подвергнутого

закалке и отпуску, до

твердости НВ 350

IО4;

для колеса, изготовленного

из поковки стали 75 или 65Г, подвергнутого

закалке и отпуску, до

твердости НВ 350 ![]() =690

МПа (9,стр.99,табл. 5.6.7.)

=690

МПа (9,стр.99,табл. 5.6.7.)

2.2. Сопротивления движению 2.2.1. Сопротивление от сил трения

![]() Н

Н

где

![]() -плечо

трения качения; для стального колеса

диаметром 250 мм

при рельсе с выпуклой головкой -0,4 мм

(1, приложение 21);

-плечо

трения качения; для стального колеса

диаметром 250 мм

при рельсе с выпуклой головкой -0,4 мм

(1, приложение 21);

f - коэффициент трения; для роликовых подшипников f- 0,015 (1, стр. 106, табл.26 );

Kp - коэффициент, учитывающий трение реборд о рельсы; для крановой тележки с жестким токоподводом

- 2,5 /10,стр. 107,табл.26/.

2.2.2. Сопротивление от уклона пути

Wук

=(Q

+GT)

![]() =(123000+65000)

-0,002 - 356 Н, где

=(123000+65000)

-0,002 - 356 Н, где

![]() -

0,002

- уклон подтележечного пути.

-

0,002

- уклон подтележечного пути.

2.2.3. Сопротивление от сил инерции

W

=(1,1..1,3)(m

+mr)![]() = (1,1...1,3)(12500+5600) 0,6/4,5=2625...3100 Н,

= (1,1...1,3)(12500+5600) 0,6/4,5=2625...3100 Н,

где mT- масса тележки

mr = Gr /g=55000/9,81 - 5600 кг;

![]() - заданная скорость

передвижения тележки;

- заданная скорость

передвижения тележки;

![]() -

ориентировочное время разгона; для

тележки грузоподъемностью

12,5 т

-

ориентировочное время разгона; для

тележки грузоподъемностью

12,5 т ![]() =

4,5 с

(

1,

приложение

14 ).

=

4,5 с

(

1,

приложение

14 ).

Принято Wук= 2800 Н.

2.2.4. Полное сопротивление при установившемся движении

WCT = Wr + Wук =2760 + 356 = З116 Н

Принято WCT = 3I20 Н.

2.2.5. Полное сопротивление при разгоне механизма W =WCT +Wин =3120+2800=5920 Н

2.3. Выбор электродвигателя и редуктора 2.3.1. К.п.д. механизма при движении с номинальным грузом

![]()

![]() - К.П.Д.

зубчатой

пары редуктора. Учитывая, что в

вертикальном трехступенчатом

редукторе смазка колес происходит не

в ванне, принимаем

- К.П.Д.

зубчатой

пары редуктора. Учитывая, что в

вертикальном трехступенчатом

редукторе смазка колес происходит не

в ванне, принимаем ![]() =0,96

- меньшее из рекомендуемых значений

(1,

приложение

2);

=0,96

- меньшее из рекомендуемых значений

(1,

приложение

2);

![]() -

к.п.д. зубчатой муфты; принимаем

-

к.п.д. зубчатой муфты; принимаем ![]() =0,99

(там же).

=0,99

(там же).

МУ. В механизмах передвижения тележек обычно устанавливают трехступенчатые вертикальные редукторы, соединенные с двигателем и ходовыми колесами тремя муфтами, поэтому значения обоих к.п.д. возведены в третью степень.

24

2.3.2. Ориентировочная статическая мощность двигателя

![]() кВт

кВт

2.3.3. Ориентировочная пусковая мощность

![]() кВт

кВт

2.3.4. Установочная мощность двигателя

![]() кВт

кВт

где

![]() =

1,5... 1,7 - средняя кратность максимального

момента кранового

двигателя.

=

1,5... 1,7 - средняя кратность максимального

момента кранового

двигателя.

2.5.5. Выбор двигателя

МУ. Для механизма передвижения тележки выбирает асинхронный двигатель крановой серии 4МТ с фазовым ротором. Таблица таких двигателей приведена в приложении 10. Выбор производят по подсчитанной установочной мощности и заданной относительной продолжительности включения ПВ%.

Для механизма передвижения тележки принят асинхронный двигатель с фазным ротором крановой серии 4МТ, имеющий следующую характеристику (1, приложение 10):

тип 4MTF 112LB6

номинальная мощность (при ПВ=40%), кВт PH = 3,7

номинальная частота вращения, мин-1 ПH = 900

максимальный момент, Н.м Тmax = 88

момент инерции ротора, кг. м2 Ip = 0,045

синхронная частота вращения, мин-1 .nc = I000

МУ. Если задано ПВ=15 или 25%, то в характеристику двигателя выписывает:

мощность при заданном ПВ-15% (или 25%) кВт р=

частота вращения при заданном ПВ%, мин-1 n =

номинальная мощность (при ПВ=40%) кВт pH=

номинальная частота вращения, мин-1 ....... nH=

2.3.6. Ориентировочная частота вращения ходовых колес

![]() мин-1

мин-1

2.3.7. Ориентировочное передаточное число редуктора

![]()

2.3.6. Минимальное межосевое расстояние редуктора

![]() мм,

мм,

где D1 - диаметр реборды ходового колеса, мм;

h - высота центра тормоза ТКТ 200 или 7КТ 200/100, мм;

10 - гарантированный зазор между основанием тормоза и колесом, мм.

2.3.9. Необходимая мощность редуктора

![]() кВт

кВт

2.3.10. Выбор редуктора

МУ. В механизмах передвижения крановых тележек применяют вертикальные трехступенчатые редукторы серий ВК или ВКН ( I, приложение 22 и 23). Из обеих таблиц выбирают такой типоразмер редуктора который наилучшим образом удовлетворяет условиям 2.3.7, 2.3 .8 и 2.3.9. При выборе следует учитывать также синхронную частоту вращения двигателя пе и заданную группу классификации механизма. Число, стоящее справа от индекса НК или ВКН, показывает суммарное межосевое расстояние аw редуктора.

Для механизма передвижения тележки принят вертикальный трехступенчатый редуктор со следующей характеристикой (1 , приложение 22):

тип ............ . ............. ............... .........…..ВK 400

передаточное число ..............................Up =21

мощность на быстроходном валу при группе классификации м-ма М7 и nc= 1000 мин , кВт ..... Pp = 4,9

масса, кг ........................... . ......... m = 149

2.3.11. Действительная частоте, вращения ходовых колес

![]() миy-1

миy-1

2.3.12. Действительная

скорость передвижения тележки

![]() м/с.

м/с.

2.3.13. Действительная статическая мощность

![]() кВт

кВт

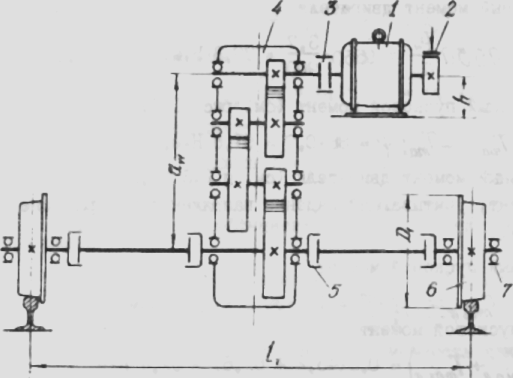

2.3.14. Кинематическая схема механизма передвижения тележки

(рис. 2.2)

МУ. К этому пункту расчета необходимо вычертить кинематическую схему механизма и дать ее описание связным текстом со ссылками на позиции рис. 2.2.

Структура схемы зависит от типа выбранного редуктора. Схема механизма с редуктором типа Ш показана на рис. 2.2, а с навесным редуктором ЕКН - в приложении 24. При описании последней надо подчеркнуть,

что полый тихоходный вал редуктора надевается на шлицевый вал ходового колеса и крепится гайкой 8. Реактивный момент редуктора воспринимается рамой тележки через палец 9, вставленный в корпус редуктора, и вилку 10, приваренную к раме тележки.

Рис.2.2. Кинематическая схема механизма передвижения тележки с редуктором типа ЕК:

I -электродвигатель; 2-тормоэ; 3-мотор-ная муфта типа МЗ-1; 4-редуктор тип ВК; 5-муфта зубчатая с промежуточным валом типа МЗП; б- колесо ходовое; 7-подшипни-кн в буксах

2.4. Проверка двигателя по времени разгона 2.4.1. Момент инерции вращающихся масс

![]() кг.м2

кг.м2

где

![]() =0,045

кг.м2-

момент инерции ротора двигателя (см.п.

2,3.5);

=0,045

кг.м2-

момент инерции ротора двигателя (см.п.

2,3.5);

![]() =

0,030 кг.м2

момент инерции моторной зубчатой муфты

МЗ-1;

=

0,030 кг.м2

момент инерции моторной зубчатой муфты

МЗ-1;

![]() =

0,063

кг.м2

ориентировочное

значение момента инерции тормозного

шкива.

=

0,063

кг.м2

ориентировочное

значение момента инерции тормозного

шкива.

МУ.В тележках грузоподъемностью от 5 до 20 т в качестве моторной обычно служит зубчатая муфта типа М3-I. Тормозной шкив может быть диаметром 100 или 200 мм. Поскольку точное его значение будет найдено ниже, в этом пункте расчета можно принять среднее значение момента инерции шкива - 0,063 кг.м2.

2.4.2. Момент инерции поступательно движущихся масс, приведенный к валу двигателя.

![]() кг.м2

кг.м2

где w - углов скорость вращения двигателя

w=1,105.n = 94,5 рад/с. 2.4.3. Суммарный момент инерции

![]() 0,159

+ 0,739 - 0,898 кг.м2.

0,159

+ 0,739 - 0,898 кг.м2.

2.4.4, Номинальный момент двигателя

Т

=9530

![]() = 9550•

= 9550•![]() =

39,3 Н.м.

=

39,3 Н.м.

Максимальный пусковой момент (см. рис. 1.7)

![]() H.м

H.м

где

![]() - максимальный момент двигателя (см.

п.2«З.Ь);

- максимальный момент двигателя (см.

п.2«З.Ь);

![]() = 0, 7 - коэффициент,

учитывающий падение напряжения при

разгоне двигателя.

= 0, 7 - коэффициент,

учитывающий падение напряжения при

разгоне двигателя.

2.4.6. Минимальный пусковой момент

![]() Н.м.

Н.м.

2.4.7. Средний пусковой момент

![]() Н.м.

Н.м.

2.4.8. Статический момент на валу двигателя при движении

тележки с номинальным грузом

![]()

2.4.9. Время разгона

![]()

где

![]() =

4,5

с - наибольшее допускаемое время разгона

тележки грузоподъемностью 12,5 т (см.

п. 2.2.3).

=

4,5

с - наибольшее допускаемое время разгона

тележки грузоподъемностью 12,5 т (см.

п. 2.2.3).

2.4.10. Среднее ускорение при разгоне

![]()

где

![]() =

0,7

максимальное ускорение, допускаемое

для тележек, у которых сцепной вес

составляет 50 %

от

полного

(7, стр. 99, табл. 13).

=

0,7

максимальное ускорение, допускаемое

для тележек, у которых сцепной вес

составляет 50 %

от

полного

(7, стр. 99, табл. 13).

МУ. Если время разгона механизма получится больше допускаемого, следует выбрать новый двигатель, большей мощности повторить расчет от п. 2.3.5. Чрезмерное ускорение, полученное в п. 2.4.10.- результат выбора двигателя завышенной мощности.