- •Вопросы для подготовки к госэкзамену по специальности мжф

- •6. Механизация измельчения зерновых кормов. Зоотехнические требования. Машины, применяемые для этого.

- •11. Механизация приготовления концентрированных кормов, основные требования к процессу.

- •20. Механизация доения коров. Как определить количество доильных установок? Зоотехнические требования.

20. Механизация доения коров. Как определить количество доильных установок? Зоотехнические требования.

Потребное число доильных установок, необходимое для обслуживания всего поголовья дойных коров на ферме определяется по формуле [2]

z

д.у

=

![]() где

Мд

– количество дойных коров на ферме; Qу

– пропускная способность доильной

установки гол/ч; Тδ

– общая продолжительность дойки, ч;

где

Мд

– количество дойных коров на ферме; Qу

– пропускная способность доильной

установки гол/ч; Тδ

– общая продолжительность дойки, ч;

Зоотехнические требования, предъявляемые к технологии машинного доения, обусловлены физиологией животного и сводятся к следующему.

1. Нельзя устанавливать доильные стаканы на соски, если корова не припустила молоко. Все подготовительные операции на вымени должны быть проведены в течение одной минуты. 2. Выдаивание самых высокопродуктивных коров должно быть выполнено за 4—6 мин со скоростью доения до 30—35 г/с (2 л/мин). 3. Необходимо предусмотреть полный отвод молока из подсосковых камер доильных стаканов в период наибольшего выдаивания.

4. Следует обеспечить полное выдаивание машиной всех коров без применения ручного додаивания. 5. Нельзя оставлять доильные стаканы на сосках после прекращения истечения молока из вымени, так как это связано с опасностью возникновения мастита и снижения продуктивности коровы. При применении трехтактных аппаратов это ограничение снимается, и доярка может работать с бόльшим числом аппаратов.

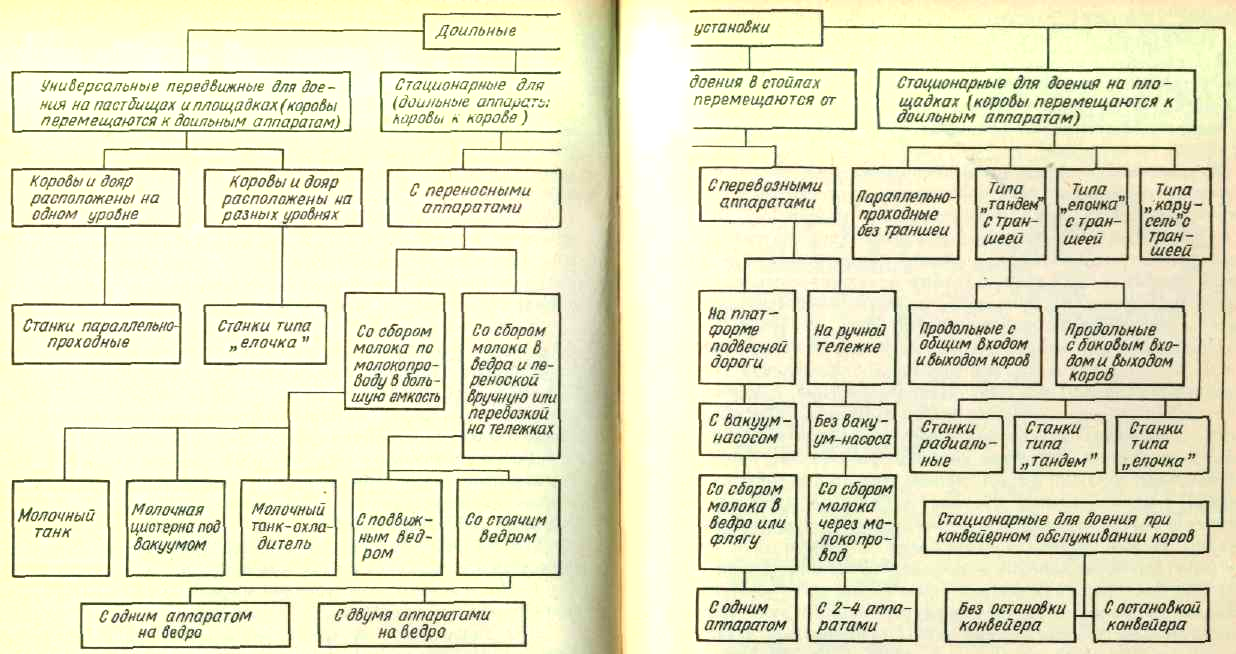

Классификация доильных аппаратов и установок.

ГОСТ 11730—79 «Установки доильные» предполагает классификацию указанных установок по следующим признакам: 1, По условиям эксплуатации их можно разделить на стационарные и передвижные. 2. В зависимости от места размещения коров различают доение в стойлах коровника и в станках установки. 3. По положению станков при доении их делят на неподвижные и подвижные (конвейерные). 4. В зависимости от способа входа коров в станок и выхода из него различают индивидуальные и групповые доильные установки. 5. По взаимному расположению станков на установке последние образуют «тандем», «елочку» или работают как параллельно-проходные. 6. В зависимости от места поступления молока из доильного аппарата установки делят на работающие в молочный трубопровод или в доильный бидон. В настоящее время промышленность производит доильные установки четырех типов: 1) для доения в стойлах со сбором молока в доильные бидоны — УД Б, АД-100А с универсальными АДУ-1 или трехтактными аппаратами «Волга» и ДАС-2Б с универсальными АДУ-1 или двухтактными аппаратами ДА-2М; 2) для доения в стойлах со сбором молока через молочный трубопровод в общую емкость — УДМ, АДМ-8 и ее модернизированный вариант АДМ-8-04 (с двухтактными аппаратами); 3) для доения на пастбищах и площадках со сбором молока через молочный трубопровод в общую емкость передвижной установки — УДП;

4) для доения в станках стационарной доильной установки -«тандем» (УДТ), «елочка» (УДЕ) или с автоматизацией заключительных операций доения УДА, УДД. Разрабатывается новая стационарная конвейерная установка типа «карусель» с автоматизацией заключительных операций типа УДК [7, 19]. Основные параметры доильных установок должны соответствовать ГОСТу 11730—79.

Доильные установки для доения коров в стойлах. Как подобрать вакуумный насос к доильной установке?

Доение круглый год на ферме в стойлах. Содержание коров привязное. Применяемые доильные установки: АД-100А или ДАС-2Б с переносными аппаратами и сбором молока в ведра; АДМ-8 со сбором молока через молокопровод в общую емкость;

Стационарный доильный агрегат ДАС-2Б состоит из восьми двухтактных аппаратов ДА-2М или АДУ-1 (унифицированных в двухтактной модификации). Наряду с доильной машиной он имеет устройство для циркуляционной мойки аппаратуры и укомплектован ручными тележками для перевозки фляг с молоком в молочное отделение. По номенклатуре оборудования установки АД-100 А и ДАС-2Б унифицированы как между собой. Они состоят из воздушного насоса, магистрального и рабочего участков воздухопровода. Для подключения доильных аппаратов с доильными ведрами на последних монтируются воздушные краны. Для промывки подвесной части доильных аппаратов (вместе с крышками) служит специальное устройство с ванной. В комплект установки также входят приборы и для измерения разрежения, воздушный баллон и шкаф для хранения запчастей. Для транспортировки бидонов с молоком от рабочего места дояра в молочную используются четыре одноосные двухколесные тележки. Технологический процесс работы доильной установки с переносными ведрами предполагает реализацию следующих операций: 1) промывку доильного аппарата перед доением; 2) подготовку коровы к доению; 3) надевание стаканов на соски и доение; 4) слив молока из доильного ведра в бидон и транспортировку его в молочную; 5) мойку и дезинфекцию доильных аппаратов после доения. Доильная установка АДМ-8 с молокопроводом состоит из двух замкнутых систем: воздухопровода для создания в системе разрежения, необходимого для осуществления процесса машинного доения коров; молокопровода для сбора и транспортирования выдоенного молока. Установка выпускается в двух модификациях — для машинного доения в стойлах на 200 или 100 коров. Установка, рассчитанная на 200 коров, состоит из двенадцати доильных аппаратов АДУ-1 (заводская маркировка АДУ-03.000), двух унифицированных установок УВУ-45/60 для создания разрежения с воздушными баллонами , с двумя регуляторами разрежения и системы воздухопровода. Молочная линия состоит из молокопровода из стеклянных труб диаметром 45 мм, группового счетчика молока (дозатора типа АДМ-52), молокосборника (воздухоразделителя} , молочного насоса марки НМУ-6, фильтра проточного типа, пластинчатого двухпакетного охладителя молока марки ОМ 1000-У3 (ГОСТ 23446—79), автоматического устройства для циркуляционной промывки молокопровода и доильной аппаратуры, шкафа для хранения запасных частей, принадлежностей и инструмента, а также устройства УЗМ-1 для индивидуального (зоотехнического) учета надоев молока. Кроме того, по желанию потребителей установки АДМ-8 комплектуются танком-охладителем молока марки ТОВ-1 или ТО-2, электронагревателем воды марки УАП-400/09 (вместо ВЭТ-200) и молочной холодильной установкой МХУ-8С. На представленной конструктивно-технологической схеме модернизированной доильной установки АДМ-8-04 (последние две цифры отражают порядковый номер разработки) с молокопроводом показано, что воздухопровод 12 СОСТОИТ ИЗ ВОСЬМИ тупиковых ветвей стальных труб диаметром 25 мм, а молокопровод 13 образует две замкнутые петли, перестраиваемые во время доения на четыре ветви (полупетли) из стеклянных труб диаметром 45 мм. Доильные аппараты соединяются с воздухо- и молокопроводом при помощи совмещенных молочно-воздушных кранов. Для обеспечения проезда мобильного кормораздатчика вдоль кормового прохода в конце его предусмотрено устройство подъема ветвей молокопровода на время, когда доение не производится. В помещении молочной монтируется оборудование для первичной обработки молока, а также система промывки и электронагреватель воды. При контрольных дойках производится определение количества молока, надоенного от каждой коровы, с помощью устройства зоотехнического учета молока. Для этого устройство УЗМ-1, подвешиваемое на воздухопроводе слева от молочного крана, шлангами соединяется с доильным аппаратом, а также через доильное ведро — с молочным краном на молокопроводе.

Подбор

вакуумного насоса к доильной установке:

Q

= 2,25![]() +

+![]() ;где

;где

![]() – расход воздуха всеми доильными

аппаратами;

– расход воздуха всеми доильными

аппаратами;![]() –

расход воздуха дополнительным

оборудованием;

2,25 – коэффициент.

–

расход воздуха дополнительным

оборудованием;

2,25 – коэффициент.

Как организовать доение коров в летнем лагере? Как сохранить качество молока?

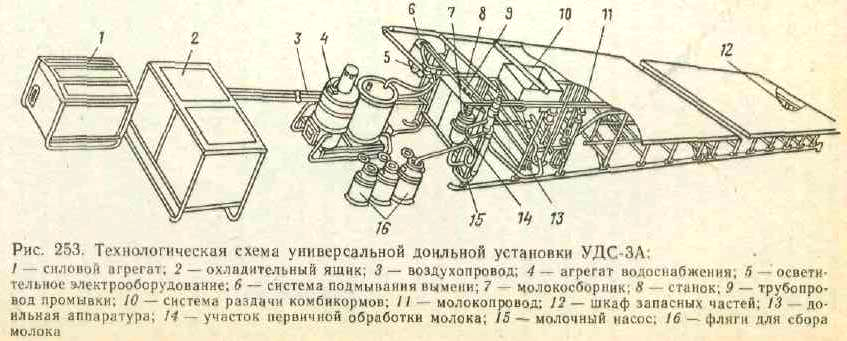

О рганизовать

доение коров в летнем лагере можно с

помощью универсальной передвижной

доильной установки (станция) УДС-ЗА,

применяется

для машинного доения коров на

площадках и пастбищах. Ее выпуск

производится с 1975 г. Установка имеет

восемь доильных станков параллельно-проходного

типа, собранных на полозьях в две

секции. Со стороны входа станки

оборудованы подъемными дугами, а с

противоположной стороны — дверцами;

к которым крепятся кормушки для

концентрированных кормов. В промежутках

между станками » установлены бункера

вместимостью 0,25 м3

со шнековыми дозаторами, которые

приводятся в работу вручную. Количество

выдаваемого корма регулируется

вращением рукоятки дозатора, а

направление его потока (в правую или

левую кормушку) — перекидной

заслонкой. Доильная аппаратура состоит

из восьми трехтактных доильных

аппаратов «Волга»-. Для контрольных

доек каждый из них снабжен счетчиком

УЗМ-1 индивидуального учета надоя

молока. Молокопровод установки УДС-ЗА

изготовлен из нержавеющей стали. По

нему молоко поступает в молокосборник,

из которого молочным насосом 15

оно

перекачивается в систему 14

первичной

обработки молока и далее — во фляги 16.

Система

первичной обработки УДС-ЗА унифицирована

с системой установки АДМ-8 и отличается

от последней лишь тем, что в ней применен

молочный насос СБ-43А диафрагменного

типа. Кроме

станков, доильных аппаратов и устройства

для циркуляционной промывки молочной

линии и доильного оборудования, в состав

установки УДС-ЗА входят силовой агрегат

1,

агрегат

водоснабжения 4

и

осветительное электрооборудование 5.

Силовой агрегат состоит из ротационного

воздушного насоса УВУ-45, бензодвигателя

УДС-2С мощностью 8 кВт, водяного насоса

и электрогенератора для освещения

рабочих мест. Агрегат может работать

с приводом от электродвигателя мощностью

4 кВт, питаемого от внешней электросети.

Агрегат водоснабжения предназначен

для получения горячей или теплой воды,

необходимой для промывки оборудования

и подмывания вымени коров. Он состоит

из водогрейного котла вместимостью

0,1 м3

и бака для холодной воды вместимостью

0,175 м3,

которые смонтированы на общей раме.

Смешивание в любых соотношениях горячей

и холодной воды осуществляется

диафрагменным насосом-смесителем,

работающим от пульсатора, включенного

в воздушную сеть. Подмывание вымени

теплой водой производится с помощью

разбрызгивателей. Установка перевозится

на автомашине при частичной разборке

доильных станков. Скорость транспортировки

на полозьях не более 10 км/ч.

рганизовать

доение коров в летнем лагере можно с

помощью универсальной передвижной

доильной установки (станция) УДС-ЗА,

применяется

для машинного доения коров на

площадках и пастбищах. Ее выпуск

производится с 1975 г. Установка имеет

восемь доильных станков параллельно-проходного

типа, собранных на полозьях в две

секции. Со стороны входа станки

оборудованы подъемными дугами, а с

противоположной стороны — дверцами;

к которым крепятся кормушки для

концентрированных кормов. В промежутках

между станками » установлены бункера

вместимостью 0,25 м3

со шнековыми дозаторами, которые

приводятся в работу вручную. Количество

выдаваемого корма регулируется

вращением рукоятки дозатора, а

направление его потока (в правую или

левую кормушку) — перекидной

заслонкой. Доильная аппаратура состоит

из восьми трехтактных доильных

аппаратов «Волга»-. Для контрольных

доек каждый из них снабжен счетчиком

УЗМ-1 индивидуального учета надоя

молока. Молокопровод установки УДС-ЗА

изготовлен из нержавеющей стали. По

нему молоко поступает в молокосборник,

из которого молочным насосом 15

оно

перекачивается в систему 14

первичной

обработки молока и далее — во фляги 16.

Система

первичной обработки УДС-ЗА унифицирована

с системой установки АДМ-8 и отличается

от последней лишь тем, что в ней применен

молочный насос СБ-43А диафрагменного

типа. Кроме

станков, доильных аппаратов и устройства

для циркуляционной промывки молочной

линии и доильного оборудования, в состав

установки УДС-ЗА входят силовой агрегат

1,

агрегат

водоснабжения 4

и

осветительное электрооборудование 5.

Силовой агрегат состоит из ротационного

воздушного насоса УВУ-45, бензодвигателя

УДС-2С мощностью 8 кВт, водяного насоса

и электрогенератора для освещения

рабочих мест. Агрегат может работать

с приводом от электродвигателя мощностью

4 кВт, питаемого от внешней электросети.

Агрегат водоснабжения предназначен

для получения горячей или теплой воды,

необходимой для промывки оборудования

и подмывания вымени коров. Он состоит

из водогрейного котла вместимостью

0,1 м3

и бака для холодной воды вместимостью

0,175 м3,

которые смонтированы на общей раме.

Смешивание в любых соотношениях горячей

и холодной воды осуществляется

диафрагменным насосом-смесителем,

работающим от пульсатора, включенного

в воздушную сеть. Подмывание вымени

теплой водой производится с помощью

разбрызгивателей. Установка перевозится

на автомашине при частичной разборке

доильных станков. Скорость транспортировки

на полозьях не более 10 км/ч.

Диагностика вакуумного оборудования доильных установок.

Проверка производительности вакуумного насоса и герметичности вакуум-провода. В процессе работы из-за износа и других причин производительность вакуум-насоса снижается. Основная причина этого — увеличение зазоров: осевого — между ротором и крышками, радиального—между ротором и корпусом и зазора между лопатками и пазами ротора, которые, кроме того, вызывают повышенный расход масла. Производительность насоса проверяют индикатором КИ-4840, подсоединяя его на место снимаемого регулятора вакуума. Если индикатор присоединен в другом месте вакуумной линии, то регулятор1 вакуума отключают. При номинальном режиме работы вакуумного насоса устанавливают рабочий вакуум в системе. Отключают вакуумную систему. Поворачивая гайку диффузора индикатора, устанавливают проходное сечение, соответствующее рабочему вакууму 52 кПа (390 мм рт. ст.). При этом значении показание шкалы на диффузоре умножают на 20—модуль индикатора. В результате получают производительность насоса (м3/ч).

Упрощенный метод проверки герметичности вакуум-провода заключается в следующем. Осматривают линии и закрывают доильные краны, включают насос и при помощи регулятора устанавливают вакуум на линии, равным 48 кПа (360 мм рт. ст.). При работающем насосе одновременно закрывают главный вакуумный кран и регулятор вакуума (путем навески груза). Контролируют падение вакуума во времени: падение вакуума в замкнутом вакуум-проводе за одну минуту допускается не более 25 кПа (184 мм рт. ст.). Точнее, герметичность и засоренность вакуум-провода оцениваются индикатором КИ-4840 путем сравнения производительности вакуумной установки без вакуум-провода и с ним.

Технология первичной обработки молока. Как определить вместимость молочного танка?

Качество молока и молочных продуктов во многом зависит от своевременности обработки или переработки их. Молоко представляет собой скоропортящийся продукт. Оно является весьма благоприятной средой для развития всевозможных микроорганизмов. Первичная обработка молока. В целях сохранения молока в свежем виде в период доставки потребителям или на молочные заводы его подвергают в хозяйствах первичной обработке. Этот вид обработки состоит обычно из следующих технологических операций: фильтрования, охлаждения, хранения, учета, а в случае необходимости пастеризации, сепарирования и нормализации молока.

Очистка молока. Первой операцией в линии первичной обработки молока является очистка его от механических примесей (подстилка, частицы корма, волос и т. д.), которая производится пропусканием свежевыдоенного молока через фильтр (ватный, лавсановый) или обработкой на центробежных молокоочистителях с предварительным подогревом (ранее охлажденного) молока до 310—330 К. При работе молокоочистителя в его грязевом пространстве накапливается грязь (сепараторная слизь), которую периодически удаляют Время непрерывной работы молокоочистителя составляет 2—3ч. Охлаждение молока – применяют с целью увеличения периода бактерицидной фазы молока. Длительность ее зависит от санитарных условий получения молока, а также от температуры его охлаждения. Так, при температурах молока 310 и 303 К (36 и 29оС) бактерицидная фаза в нем продолжается только 2—5 ч, а при температурах 289 и 286 К ее длительность составляет при хороших условиях хранения от 7,6 до 36 ч. При температуре 277...278 К жизнедеятельность бактерий практически прекращается, что создает благоприятные условия для длительного хранения молока.

Хранение молока – производится в танках охладителях, которые позволяют хранить молоко до 12ч. с заданной постоянной температурой.

Пастеризация молока является обязательной операцией в технологии производства большинства молочных продуктов. В целях уничтожения находящихся в молоке бактерий его подвергают пастеризации. Аппараты этой группы разделяют: по способу тепловой обработки молока — на термические и холодные; по источнику использования энергии — паровые, электрические с омическим или индукционным нагревом, инфракрасной радиации, ультрафиолетовые облучатели и высокочастотные вибраторы; по характеру выполнения процесса – аппараты непрерывного и периодического действия. Наиболее распространенными режимами термической пастеризации молока являются: длительная, кратковременная и мгновенная, Длительную пастеризацию производят в двухстенных ваннах (ВДП), оборудованных мешалками. При температуре нагрева молока в интервале от 336 до 338 К его выдерживают в течение 30 мин. Кратковременную тонкослойную пастеризацию осуществляют на автоматизированных пластинчатых пастеризационно-охладительных установках (ОПУ) с 20-секундной выдержкой молока, нагретого до температуры 349 ± 2 К. Мгновенную тонкослойную пастеризацию ведут в пастеризаторах с вытеснительными барабанами при нагревании молока до 358—360 К без дальнейшей его выдержки. Ультрафиолетовые облучатели состоят из труб нержавеющей стали, в которые вставлены с небольшим кольцевым зазором цилиндрические кварцевые лампы. Обеззараживание молока происходит во время его движения тонким слоем в кольцевом зазоре под воздействием ультрафиолетовых лучей, испускаемых лампой.

В целях быстрого получения сливок, очистки молока от посторонних механических примесей и нормализации его по жирности применяют способ сепарирования. Эти операции производят на машинах, называемых сепараторами. Молочные сепараторы разделяются на сливкоотделители, очистители, нормализаторы и универсальные. По конструктивным особенностям они могут быть открытыми, полузакрытыми и герметическими. Конструкция открытых сепараторов наиболее простая. В них поступление молока и отвод продуктов сепарирования происходит в соприкосновении с окружающим воздухом. В процессе сепарирования отводимый продукт захватывает воздух и образует молочную пену, ухудшающую условия эксплуатации открытых сепараторов. Обычно такие сепараторы выпускают на подачи до 0,3 кг/с.Подача молока в полузакрытых сепараторах осуществляется открытым потоком, с доступом воздуха, а отвод продуктов — закрытым способом, под давлением, создаваемым барабаном сепаратора. Подача таких сепараторов 0,5—1,0 кг/с. В герметических сепараторах подача молока и отвод продуктов происходит под давлением без доступа воздуха. Такие сепараторы применяют в замкнутой системе охладительно-пастеризационных установок и на крупных предприятиях молочной промышленности; их подача свыше 1 кг/с.

Вместимость молочного танка – зависит от суточного удоя стада (комплекса) а также кратности вывоза молока потребителю.

Охлаждение молока. Классификация охладителей. Подбор холодильной машины.

Охлаждение свежевыдоенного молока осуществляется в поточных технологических линиях на аппаратах, называемых охладителями. Существующие конструкции охладителей могут эксплуатироваться отдельно или входить в состав комбинированных охладительно-пастеризационных или очистительно-охладительных установок.

Классификация охладителей. Современные охладители можно классифицировать по следующим основным признакам.

1. По характеру соприкосновения с окружающим воздухом — открытые оросительные и закрытые проточные. 2. По профилю рабочей поверхности — трубчатые и пластинчатые. 3. По числу секций — одно- и многосекционные. 4. По конструкции — одно- и многорядные (пакетные). 5. По форме — плоские и круглые, 6. По воздействиям, вызывающим продвижение продукта, — под напором и с использованием вакуума или собственной массы продукта. 7. По относительному направлению движения теплообменнвающихся сред — прямоточные и противоточные, с параллельным и перекрестным движением сред. Закрытые проточные охладители с противоточным направлением молока и теплоносителя получили наибольшее распространение в молочных совхозов и колхозов. Такие охладители выпускают с подачей от 1000 до 10 000 кг/ч молока. Они могут быть одно- и двухсекционными.

При выборе и расчете охладителей исходными данными являются производительность и температурный режим технологического процесса охлаждения молока. Тепловой поток Q (Вт), уходящий от жидкого продукта (молока, сливок, обрата) с теплоносителем. Дальнейший расчет указан в конспекте.

Содержание планово-предупредительной системы ремонта и технического обслуживания в животноводстве. Расчет числа слесарей.

Планово-предупредительная система технического обслуживания машин и оборудования на животноводческих фермах и комплексах включает: ввод машин и оборудования в эксплуатацию; контроль технического состояния, их обкатку и настройку; техническое обслуживание (ежедневное и периодическое); периодический технический осмотр и диагностирование; организацию материально-технического обеспечения и хранения.

Расчет числа слесарей. Годовая трудоемкость Тг = ТЕТО + ТТО-1 + ТТО-2 + ТТО-3; Условная единица машин R = Тг / Туе , Туе = 27 чел/ч – условная единица; Но = Ф.Р. / Туе, Ф.Р. – фонд рабочего времени. Количество слесарей Л = R / Но

Формы и методы технического обслуживания оборудования ферм. Техническое обслуживание навозоуборочного транспортера.

Формы организации технического обслуживания оборудования ферм – определяет каким способом организовано ТО при данном методе организации ТО с учетом конкретных особенности подразделений хозяйств или меж хозяйственных объединений. При этом получили четыре метода организации ТО: силами и средствами хозяйств; на основе межхозяйственных коопераций; с участием районных объединений по производственно-техническому обеспечению с/х, с участием областных объединений по производственно-техническому обеспечению с/х.

За стационарными механическими системами удаления навоза (скребковые транспортеры ТСН-2, ТСН-3,0Б и штанговые ТШ-ЗОА) предусматривается ежедневное обслуживание, техническое обслуживание № 1 через 75—90 ч работы и техническое обслуживание № 2 через 270—300 ч работы или два раза в год. При ежедневном обслуживании перед началом работы убеждаются в отсутствии посторонних предметов в навозных каналах; проверяют наличие и состояние транспортных средств под стрелой наклонного выгрузного желоба, состояние ограждений приводов и скребков транспортеров; включают транспортер и загружают его на ходу. Во время работы следят за состоянием выгрузного желоба, отсутствием заеданий скребков, натяжением цепи транспортера и степенью заполнения жижесборника. В конце работы транспортеры очищают от остатков навоза и устраняют возникшие неисправности При техническом обслуживании № 1 выполняют операции ежедневного обслуживания и, кроме того: проверяют натяжение цепей транспортера и ремней привода, при необходимости регулируют натяжение; смазывают подшипники скольжения поворотных роликов, механизмов прижима и очистки скребков, приводной станции, натяжного винта и выходного вала редуктора механизма реверсирования. При техническом обслуживании №2 выполняют операции технического обслуживания № 1 и, кроме того; снимают и разбирают цепь и штанги транспортера; детали цепи и штанги промывают в дизельном топливе и осматривают; дефектные звенья заменяют или восстанавливают, после чего собирают Цепи и штанги; разбирают редукторы, детали их промывают в дизельном топливе, проверяют состояние зубчатых шестерен и подшипников, при необходимости заменяют изношенные детали; снимают и разбирают механизмы прижима и очистки скребков, а также поворотный сектор и поворотные ролики. Детали промывают в дизельном топливе, про веряют состояние втулок, подшипников и уплотнений; заменяют износившиеся клиновые ремни. В целях продления сроков их службы заменяют весь комплект ремней. В заключение собирают транспортер и настраивают его.

Как оценить эффективность механизации ферм? Перечислите основные показатели.

На эффективность механизации и автоматизации в животноводстве оказывают влияние следующие факторы: месторасположение фермы на плане землепользования хозяйства; размещение построек на генплане фермы; тип, конструкция, размеры производственных построек; благоустройство территории фермы и наличие санитарно-технических сооружений: водоснабжение, канализация; способ содержания и обслуживания скота, организация труда работников фермы; надежность подачи электроэнергии; продуктивность скота и качество продукции; материальная заинтересованность персонала в использовании машин, повышении производительности труда и снижении себестоимости продукции. При неудачном сочетании этих факторов применение техники не сможет в достаточной степени снизить производственные расходы по различным обстоятельствам, например из-за чрезмерно высоких транспортных затрат на перевозку кормов и навоза, невозможности организовывать эффективное использование машин в пастбищный период, обеспечить в этот период рациональное поение животных, машинное доение коров и т. д.

Эффективность может оцениваться по следующим показателям: производительность труда; затраты труда чел. час/ц; по себестоимости продукции; потреблению энергии; энерговооруженностью и энергообеспеченностью; металлоемкостью; уровнем механизации и автоматизации.

Особенности механизации малых ферм. Какие машины применяются для этого.

Значительный резерв увеличения производства продукции животноводства — полное использование потенциала малых животноводческих ферм, количество которых в отдельных регионах достигает 75...85 %. Средства малой механизации необходимы и в личных подсобных хозяйствах. Известно, что в них производится около /г валовой продукции животноводства. В последние годы в нашей стране начата большая работа по созданию малогабаритных сельскохозяйственных машин, мотоблоков и мини-тракторов тягового класса 0,2 с набором прицепных и навесных орудий. Главный фактор, определяющий высокую трудоемкость выполнения работ на малых фермах, — отсутствие необходимых машин и оборудования для погрузоч но-разгрузочных и транспортных работ, приготовления и раздачи кормов, чистки стойл, проходов, станков, а также выгульных площадок и скотных дворов. Удельный вес трудозатрат на эти работы достигает 80...85 % общей трудоемкости всех операций на ферме. Решение этой проблемы возможно за счет создания машин многоцелевого назначения на базе высоко проходимых модульных энергетических средств для малых и средних ферм. Анализ уровня механизации малых ферм показал, что процесс раздачи кормов наименее механизирован. Для применения кормораздатчиков на базе малогабаритного шасси или трактора необходимо, чтобы кормовые проходы были шириной не менее 1,8 м. Если таких проходов нет, то следует перепланировать стоила или применить стационарные средства раздачи кормов. Коров на малых фермах почти повсеместно доят с помощью Доильных установок с переносными аппаратами и сбором молока в ведра. Это неэффективно из-за больших затрат ручного труда, снижения продуктивности коров и ухудшения качества молока. Более эффективно доение коров при привязном содержании в станках. Опыт свидетельствует, что на фермах до 50 коров создание доильных залов на 3...4 станка позволяет повысить производительность труда на 50...60 %, получать высококачественную продукцию. Для малых ферм разрабатывают малогабаритные доильные установки на четыре (типа «Тандем») и на шесть (типа «Елочка») станков, которые должен обслуживать один оператор, при этом его производительность составит 35...45 коров в час.

Энергомодуль МЭС-0,6 «Фермер» тягового класса 0,6. Он комлектуется измельчителем кормов, набором машин и орудий для работы на прифермских участках. Предусмотрены машины для ветеринарно-санитарной обработки животных и помещений, перевозки скота, а также энергетическое оборудование — генератор, сварочный аппарат, компрессор и др. Используя такой энергомодуль с набором сменного оборудования, одна семья может обслуживать ферму с поголовьем до 100 коров. На ферме с поголовьем 200 коров он обеспечивает снижение затрат труда на 30 %. Самоходный малогабаритный агрегат СМКА-40. Он включает в себя колесный энергомодуль мощностью 30 кВт (40 ял.), гидравлический погрузчик-манипулятор, бульдозерную лопату, кормораздатчик. В дальнейшем агрегат будет оснащен грузовым шасси с кузовом или цистерной, косилкой-измельчителем, погрузчиком зеленой массы. Особенно значителен экономический эффект от применения СМКА-40 на фермах с поголовьем 100...200 коров. Универсальный самопогрузчик СУ-Ф-0,4 на базе самоходного шасси Т-16МТ. Он предназначен для уборки навоза с выгульных площадок, очистки территории ферм и комплексов, транспортировки различных грузов. Мини-трактор Т-08. Он предназначен для работ на небольших участках, в садах и огородах индивидуального и коллективного пользования, в теплицах, животноводческих помещениях, во всех почвенно-климатических зонах. Мини-трактор «Малыш» (АМЖК-8А). Он предназначен в основном для заготовки кормов и транспортных работ в личных подсобных хозяйствах. Мощность двигателя 7,3 кВт (10 л.с), скорость до 18 км/ч.

Узкогабаритный раздатчик кормов РКУ-Ф-5. Его применяют в помещениях с узкими кормовыми проходами. Им можно раздавать силос, сенаж, измельчать грубые корма, разбрасывать подстилку. Для самозагрузки, обработки и дозированной выдачи корнеклубнеплодов, концентрированных кормов, гранул и жома созда-- на корнерезка-раздатчик КРК-Ф-1, а для погрузки силоса и сенажа из траншей — вилы ВВТ-Ф-0,8. Эти машины могут агрегатироваться с тракторами типа ЛТЗ или МТЗ всех модификаций. Установка ОМБ-Ф-8. Она предназначена для охлаждения и хранения свежевыдоенного молока в стандартных бидонах вместимостью 25 л в течение 20 ч. При помощи этой установки можно хранить мясо и другие продукты.