- •Вопросы для подготовки к госэкзамену по специальности мжф

- •6. Механизация измельчения зерновых кормов. Зоотехнические требования. Машины, применяемые для этого.

- •11. Механизация приготовления концентрированных кормов, основные требования к процессу.

- •20. Механизация доения коров. Как определить количество доильных установок? Зоотехнические требования.

11. Механизация приготовления концентрированных кормов, основные требования к процессу.

Промышленность выпускает для измельчения фуражного зерна несколько типов молотковых дробилок: КДУ-2; ДКМ-5; ДБ-5 и др.

Универсальная дробилка КДУ-2 «Украинка» рабочий процесс дробилки КДУ-2 может быть организован по трем схемам настройки: измельчение сыпучих зерновых кормов; измельчение кукурузных початков и грубых кормов (сено, солома); измельчение сочных кормов (трава, силос, корнеплоды). Для измельчения зерна в камеру дробилки вставляют решето и отключают режущий барабан, снимая с его шкива клиновые ремни. При измельчении грубых кормов шкив режущего барабана соединяют клиноременной передачей со шкивом электродвигателя. При измельчении сочных кормов из дробильной камеры вынимают решета, колено всасывающего трубопровода, соединяющего патрубок дробильной камеры с вентилятором, снимают и устанавливают вместо решет выбросную горловину и дефлектор. В этом случае пневмосистема разомкнута и воздушный поток из дробильной камеры вместе с измельченным продуктом под большим давлением выходит через выбросную горловину. Безрешетная дробилка ДБ-5 выпускается в двух исполнениях: ДБ-5-1—самостоятельная машина, состоящая из дробилки, загрузочного и выгрузного шнеков и шкафа управления и ДБ-5-2, предназначенная для работы в поточных линиях комбикормовых предприятий; укомплектована только укороченным загрузочным шнеком. Модификацией дробилки КДУ-2 служит молотковая дробилка кормов ДКМ-5 с закрытым циклом измельчения (рис. 4.6). Питатель грубых кормов дробилки ДКМ-5 прикреплен к дробильной камере таким образом, чтобы его можно было поворачивать на 90°. Жерновые и шаровые мельницы применяют наряду с молотковыми дробилками для измельчения концентрированных кормов. Рабочие органы таких мельниц — жернова изготавливают из цельного камня или крошки твердых пород (кремня, кварца, корунда и др.). Мельницы работают по принципу растирания. Для привода рабочих органов мельниц используют энергию ветра, воды, а также электроэнергию и ДВС. Степень измельчения регулируют изменением частоты вращения жерновов и зазоров между ними. Вальцовые мельницы применяют для размола зерна в муку. Рабочие органы: два цилиндрических вальца одинакового диаметра, вращающиеся в противоположных направлениях один навстречу другому с различными или одинаковыми окружными скоростями. В зависимости от назначения используют вальцы с нарезной, рифленой или гладкой полированной поверхностью. Вальцовые дробилки (плющилки) типа 3М предназначены для плющения зерна до толщины 0,6...1,2 мм с целью сохранения. Агрегат ПЗ-ЗА (рис. 35) для приготовления хлопьев из фуражного зерна устанавливают в линиях переработки зерна, кормоцехах или в линиях обогащения стебельчатых культур (сена, силоса) перед скармливанием животным. Он состоит из загрузочного механизма, камнеотделителя, пропаривателя с камерой томления, барабанного дозатора, плющилки с двумя гладкими вальцами и выгрузного механизма. Модернизированный агрегат ПЗ-311 более производительный, чем ПЗ-ЗА, может перерабатывать кормовое зерно влажностью 18...35 % в хлопья толщиной 2 мм. Шнековый пресс-экструдер КМЗ-2М применяют для получения карбамидного концентрата из смеси дробленого зерна (75 %), гранулированного карбамида (20 %) и бетонита натрия (5 %) методом экструзии. Карбамидный концентрат содержит большое количество белка, необходимого для КРС и овец. Применяют два способа приготовления концентрата: сухую и влажную экструзии с гидротермической обработкой готовой смеси. Кормовая смесь в экс-трудере КМЗ-2М продавливается шнеком 4 (рис. 36) переменного сечения через узкие калиброванные щели (2,5...5 мм), которые образованы двумя-тремя диафрагмами и компрессионными кольцами 6, установленными на пути движения смеси. При этом давление составляет 2 МПа. От трения о стенки и в результате высокого давления температура массы возрастает до 127...157 °С. Карбамид плавится, поглощается бетонитом и массой клейстеризованного крахмала. Смесь продавливается через отверстия матрицы, разрезается ножом экструдера на гранулы и охлаждается до 25...57 °С.

Зоотехническими требованиями обусловлены следующие операции по приготовлению концентрированных кормов.

1. Очистка от земли, камней, семян сорных растений и соломистых примесей на зерноочистительных машинах (сепараторы, бураты, грохоты и др.) и (от металлических примесей) на магнитных сепараторах. Согласно ГОСТ 9268—70, содержание минеральных примесей (песок) в комбикормах допускается не более: 0,3%—для цыплят, поросят-отъемышей и телят молочного периода; 0,5%—для молодняка крупного рогатого скота и свиней; 0,7%—для коров и овец. В травяной муке допускается содержание песка не более 1 % (ГОСТ 18691—83). Содержание металломагнитных примесей размером до 2 мм с неострыми краями допускается не более 30 мг на 1 кг корма. Комбикорм, содержащий металломагнитные примеси в количестве, превышающем допустимую норму, непригоден к скармливанию, так как может вызвать тяжелые заболевания животных. Особенно опасны крупные металлические частицы с режущими кромками.

Тепловая и химическая обработка кормов. Определение расхода пара на тепловую обработку кормов.

Грубые корма. Для повышения поедаемости грубые корма смачивают горячей или теплой подсоленной водой (80...100 л воды с растворенными в ней 1,5...2 кг соли на 100 кг предварительно измельченного корма). С этой же целью соломенную резку смачивают силосным настоем. Силосный настой получают путем отстаивания в горячей воде (20...30 л) 20 кг силоса в течение 20...30 мин. После тщательного двукратного перемешивания к настою добавляют еще 20...30 л подсоленной горячей воды (из расчета 20...25 г соли на 1 л воды). Для обеззараживания соломы и улучшения ее вкусовых качеств резку закладывают в кормозапарники и смачивают простой или подсоленной водой, подают пар давлением 0,3...0,4 МПа и выдерживают при таком давлении в течение 30...40 мин. После прекращения подачи пара соломенную резку выдерживают 3...12 ч, после чего скармливают. Корнеклубнеплоды. Перед измельчением и тепловой обработкой корнеклубнеплоды очищают от камней и земли. Загрязненность корнеплодов после их мойки должна быть не более 3%, а расход воды на 1 т корма при прямоточной системе мойки составляет 200 л, при рециркуляции через отстойники — 100 л. Корнеплоды запаривают при обнаружении их порчи и скармливают их сразу же после обработки, так как входящие в них нитраты преобразуются во вредные для животных вещества — нитриты. Картофель варят в запарниках паром, давление которого не превышает 0,04...0,06 МПа. Продолжительность варки составляет 40...45 мин при расходе пара на 1 т картофеля 200 кг. Картофельная мезга. Картофельную мезгу (отходы крахмального производства) также варят паром давлением 0,04... 0,06 МПа в течение 30...60 мин. Расход пара составляет 140... 160 кг на 1 т мезги.

Зерно злаковых и бобовых культур обрабатывают паром перед его плющением и скармливают затем в виде хлопьев (лепешек) свиньям, овцам и крупному рогатому скоту. Варка зерна производится паром давлением 0,06...0,07 МПа при его расходе 200 кг на тонну. Вареное зерно скармливают свиньям и зверям.

Тепловую обработку зерна инфракрасным излучением применяют при производстве комбикормов для молодняка, а также для других возрастных групп животных. Она включает следующие операции: увлажнение (пропаривание паром давлением 0,06...0,07 МПа из расчета 50...80 кг пара на 1 т зерна); обработку инфракрасным излучением с плотностью теплового потока 45...46 кВт/м при продолжительности обработки 16...22 с (в зависимости от влажности зерна); охлаждение (до температуры, не превышающей температуру окружающей среды более чем на 10°С). Допускается также тепловая обработка ИК — излучением сухого зерна.

Отходы свеклосахарного производства. Патоку (мелассу) перед дозированием ее в кормовую смесь разбавляют теплой водой (температурой 313...323 К) из расчета 35...55 кг патоки и 60... 75 л воды при приготовлении 100 л раствора. Для сдабривания 1 т соломы расходуют 1000 л раствора.

Отходы маслобойного производства. Отходы маслобойного производства (жмых) после измельчения варят при температуре 373 К два часа и затем выдерживают 1,5...2,5 ч. Скармливают крупному рогатому скоту, свиньям, овцам и зверям.

Мясо-рыбные корма. Мясо-рыбные корма обрабатывают перед скармливанием при температуре 373 К продолжительностью 2 ч и последующей выдержкой 1,5...2,5 ч. Расход пара на 1 т корма составляет 200 кг. Мясо-рыбные корма в каждом конкретном случае обрабатывают в соответствии с указаниями ветеринарного врача по режиму, гарантирующему надежную их стерилизацию. При использовании автоклавов и варке под давлением продолжительность тепловой обработки сокращается в два раза.

Поджаривание зерна предусматривает его нагрев сухим воздухом, под действием которого происходят физико-химические изменения в структуре зерновки. При этом питательная ценность, усвояемость и другие показатели такого зерна значительно повышаются. В производственных условиях перед поджариванием зерно замачивают в воде до набухания, затем высыпают на металлические листы (противни) и нагревают, перемешивая, до приобретения им светло-коричневого цвета.

Микронизация зерна делает энергетическое содержание зерновки более доступным для усвоения животными за счет разрушения структуры сырого крахмала, переходящего в стадию, близкую к превращению ее в сахар. С этой целью зерно нагревают инфракрасными лучами, которые вызывают интенсивный внутренний нагрев зерновки, в результате чего находящаяся в ней внутренняя влага «закипает», давление паров увеличивается, крахмал набухает и желатинизируется. При обработке зерна кукурузы и других фуражных культур влажностью 15...18% температура в зоне воздействия ИК-облучения составляет 423...473 К а время экспозиции 10...60 с.

Химическое консервирование зерна проводят с целью сохранения его питательных свойств. Для обработки зерна применяют различные химические вещества, в основном органические кислоты: пропионовую, муравьиную, уксусную или их смеси. Применяют для консервирования зерна и аммиак. Преимущество такого вида хранения зерна заключается в том, что, оставаясь влажным и сохраняя свое первоначальное качество, зерно представляет собой готовый продукт к скармливанию во влажных кормосмесях.

Хранение зерна в герметических условиях при повышенном содержании углекислого газа. Если влажность зерна выше 40%. то в процессе хранения оно силосуется. В нем накапливаются органические кислоты: молочная и некоторое количество уксусной. Более спелое зерно влажностью 18...35% не силосуется, а консервируется. В нем накапливаются эти кислоты в значительно меньших количествах, а также образуется небольшое количество спирта. Такой корм охотно поедают все виды животных и птицы. В зависимости от исходной влажности принято соответственно два названия: сенаж (18...35%) и силос (40% и более) . При силосовании теряется всхожесть сорняков и зерно скармливают без дополнительной переработки.

Обработка соломы известью с добавлением карбамида и поваренной соли — дешевый и эффективный способ. Этот способ безопасен по сравнению с обработкой кислотами и сильными щелочами, прост и не требует промывки или нейтрализации обработанного корма. При обработке ячменной, овсяной, пшеничной и ржаной соломы прирост питательности составляет 0,13; 0,15; 0,13; 0,17 корм. ед. и содержание переваримого протеина возрастает на 21,5; 23,5; 20,5; 22,0 г на 1 кг сухого вещества. Для обработки соломы используют качественную гашеную и негашеную известь. Негашеная известь, предназначенная для обработки соломы, должна отвечать следующим требованиям: она должна быть серого цвета с плотностью 1,27 г/см3; содержать не более 2 % углекислого кальция и не менее 90 % окиси кальция; быть свежеобожженной, жирной, без камней; содержать в своем составе различные примеси (золы, шлака и др.) в установленных нормах. Наиболее предпочтительна гашеная известь. Ее гасят в специальном ящике, где разбавляют водой до консистенции известкового молока. Предназначенную к обработке солому или грубое сено измельчают на ИГК-ЗОБ, превращая в мякинообразную волокнистую массу с длиной частиц 30...50 мм. При более развитой поверхности частиц будет качественнее проведено известкование корма. Известкование соломы производят в смесителях-запарниках после смачивания ее рабочим раствором. Для обработки 1 т сухой резки требуется 90 кг известкового теста (или 30 кг негашеной извести), растворенного в зависимости от первоначальной влажности резки в 2000...2500 л воды. Заниженные или завышенные доли извести при приготовлении рабочего раствора в одинаковой мере снижают качество обработки соломы. Для улучшения вкусовых качеств в корм добавляют 10...15 кг поваренной соли, а для обогащения сечки азотом и повышения протеиновой питательности — 10...15 кг мочевины. Для равномерного и полного насыщения измельченной массы раствором ее постоянно перемешивают. Процесс насыщения ускоряется с повышением температуры. Если при обычной температуре увлажненная рабочим раствором масса становится готовой к скармливанию через 24...36 часов, то с применением пропаривания время подготовки корма доходит до двух часов.

Способ обработки соломы малыми дозами едкого натра отличается более высокой производительностью и эффективностью по сравнению с известкованием. Сущность способа заключается в том, что измельченная солома подвергается в течение нескольких часов смачиванию непрерывно циркулирующим 1 %-ным раствором щелочи, в результате чего солома размягчается, приобретает приятный запах и охотно поедается скотом. Технология ощелачивания соломы без промывки выполняется по следующей схеме. Соломенную резку увлажняют двухпроцентным раствором щелочи в плотно сколоченных ящиках. Для обработки 500 кг соломы требуется ящик вместимостью 5 м\ 1000 л воды и 20 кг едкого натра. В ящик послойно (0,25...0,30 м) загружают соломенную резку и смачивают указанным раствором. По окончании загрузки ящик накрывают крышкой с грузом и оставляют на 8... 10 ч. После этого готовую солому скармливают скоту. Если же солому после смачивания запаривают, то ее скармливают сразу же после остывания. Взрослому поголовью крупного рогатого скота скармливают 15...18 кг, молодняку до года— 10...12 кг, овцам — до 2 кг в сутки. Обработка соломы водным раствором кальцинированной соды (карбоната натрия) обеспечивает значительное повышение переваримости соломы. С этой целью измельченную солому смачивают 5...6 %-ным раствором соды из расчета 80...100 л на 1 ц, тщательно уплотняют и укрывают. Через 3...4 дня в результате развития микроорганизмов на смоченной соломе температура ее достигает 313...318 К и корм готов для раздачи. Вместо самосогревания соломы применяют запаривание, что ускоряет процесс подготовки корма и дает значительный эффект. Процесс обработки соломы щелочью производится на технологической линии ЛОС-1.

Определение расхода пара на тепловую обработку кормов. Р = qпМк , где qп – удельная норма расхода пара, Мк – масса корма.

Опишите основные технологии подготовки соломы к скармливанию. Применяемое для этого оборудование и зоотехнические требования.

Обработка соломы известью с добавлением карбамида и поваренной соли — дешевый и эффективный способ. Этот способ безопасен по сравнению с обработкой кислотами и сильными щелочами, прост и не требует промывки или нейтрализации обработанного корма. При обработке ячменной, овсяной, пшеничной и ржаной соломы прирост питательности составляет 0,13; 0,15; 0,13; 0,17 корм. ед. и содержание переваримого протеина возрастает на 21,5; 23,5; 20,5; 22,0 г на 1 кг сухого вещества. Для обработки соломы используют качественную гашеную и негашеную известь. Негашеная известь, предназначенная для обработки соломы, должна отвечать следующим требованиям: она должна быть серого цвета с плотностью 1,27 г/см3; содержать не более 2 % углекислого кальция и не менее 90 % окиси кальция; быть свежеобожженной, жирной, без камней; содержать в своем составе различные примеси (золы, шлака и др.) в установленных нормах. Наиболее предпочтительна гашеная известь. Ее гасят в специальном ящике, где разбавляют водой до консистенции известкового молока. Предназначенную к обработке солому или грубое сено измельчают на ИГК-ЗОБ, превращая в мякинообразную волокнистую массу с длиной частиц 30...50 мм. При более развитой поверхности частиц будет качественнее проведено известкование корма. Известкование соломы производят в смесителях-запарниках после смачивания ее рабочим раствором. Для обработки 1 т сухой резки требуется 90 кг известкового теста (или 30 кг негашеной извести), растворенного в зависимости от первоначальной влажности резки в 2000...2500 л воды. Заниженные или завышенные доли извести при приготовлении рабочего раствора в одинаковой мере снижают качество обработки соломы. Для улучшения вкусовых качеств в корм добавляют 10...15 кг поваренной соли, а для обогащения сечки азотом и повышения протеиновой питательности — 10...15 кг мочевины. Для равномерного и полного насыщения измельченной массы раствором ее постоянно перемешивают. Процесс насыщения ускоряется с повышением температуры. Если при обычной температуре увлажненная рабочим раствором масса становится готовой к скармливанию через 24...36 часов, то с применением пропаривания время подготовки корма доходит до двух часов.

Способ обработки соломы малыми дозами едкого натра отличается более высокой производительностью и эффективностью по сравнению с известкованием.

Сущность способа заключается в том, что измельченная солома подвергается в течение нескольких часов смачиванию непрерывно циркулирующим 1 %-ным раствором щелочи, в результате чего солома размягчается, приобретает приятный запах и охотно поедается скотом. Технология ощелачивания соломы без промывки выполняется по следующей схеме. Соломенную резку увлажняют двухпроцентным раствором щелочи в плотно сколоченных ящиках. Для обработки 500 кг соломы требуется ящик вместимостью 5 м\ 1000 л воды и 20 кг едкого натра. В ящик послойно (0,25...0,30 м) загружают соломенную резку и смачивают указанным раствором. По окончании загрузки ящик накрывают крышкой с грузом и оставляют на 8... 10 ч. После этого готовую солому скармливают скоту. Если же солому после смачивания запаривают, то ее скармливают сразу же после остывания. Взрослому поголовью крупного рогатого скота скармливают 15...18 кг, молодняку до года— 10...12 кг, овцам — до 2 кг в сутки. Обработка соломы водным раствором кальцинированной соды (карбоната натрия) обеспечивает значительное повышение переваримости соломы. С этой целью измельченную солому смачивают 5...6 %-ным раствором соды из расчета 80...100 л на 1 ц, тщательно уплотняют и укрывают. Через 3...4 дня в результате развития микроорганизмов на смоченной соломе температура ее достигает 313...318 К и корм готов для раздачи. Вместо самосогревания соломы применяют запаривание, что ускоряет процесс подготовки корма и дает значительный эффект. Процесс обработки соломы щелочью производится на технологической линии ЛОС-1.

Определение расхода пара на тепловую обработку кормов. Р = qпМк , где qп – удельная норма расхода пара, Мк – масса корма.

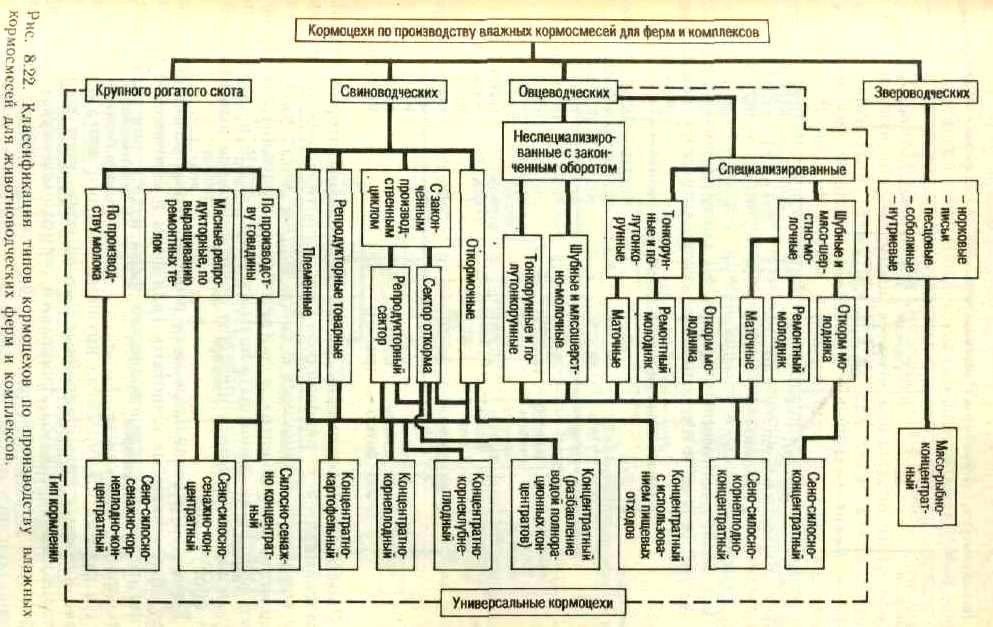

Типы кормоцехов на фермах. Порядок расчета кормоцеха.

Технологический расчет выполняют в такой последовательности (по В. И. Земскову).

1. Определяют количество кормов, подлежащих обработке на каждой технологической линии,

qi

=

![]()

где аij — количество i-го вида в рационе i-й группы животных; т, mj — число животных i -й группы; f — число групп животных.

2. Суточный объем производства кормосмеси

qсут

=

![]()

где п — число технологических линий обработки компонентов.

Общее время приготовления смеси (время работы кормоцеха), tk = tразd, где tраз — время, отводимое на подготовку корма для одного кормления, ч: d — кратность кормления.

П ри

выборе общего времени работы кормоцеха

должно быть выдержано равенство,tраз

d

= tcмh,

где h

—

число

рабочих смен;

tcм

— длительность

смены.

ри

выборе общего времени работы кормоцеха

должно быть выдержано равенство,tраз

d

= tcмh,

где h

—

число

рабочих смен;

tcм

— длительность

смены.

Требуемая производительность технологических линий:

а) обработка и подача компонентов

Q тр = qi / (tраз dkи. ф);

б) приготовление и выдача готовой продукции Q тр = qсут / tраз dkи. ф; где kи. ф — коэффициент использования рабочего времени.

5. Выбор основного и вспомогательного оборудования. Фактическая производительность машин и оборудования должна быть больше или равна расчетной.

Число машин для операции с непрерывным рабочим процессом в 1-й технологической линии определяют по формуле m = Q тр/ Q т , где Qт — теоретическая производительность машины по ее технической характеристике, т/ч.

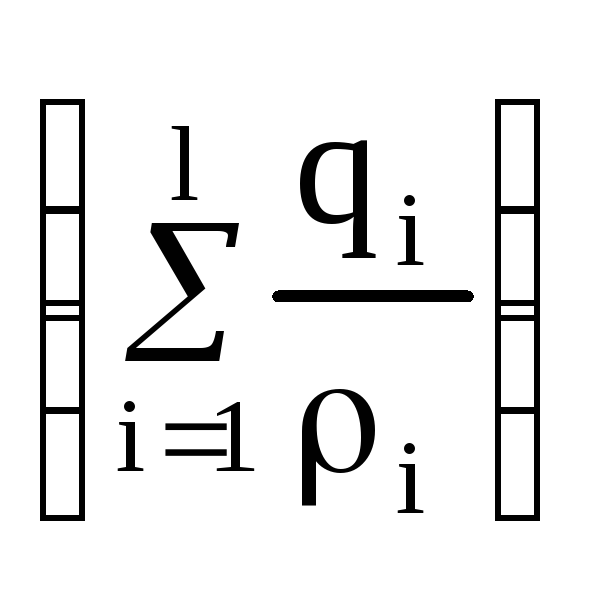

Число машин и оборудования для операции с периодическим рабочим процессом

т

=

/

/![]() ,

гдеqi

- - количество

корма i-го

вида, обрабатываемого за сутки, т; ρ, —

объемная плотность i-ro

корма, т/м3;

l

— количество видов кормов, обрабатываемых

в машине, т; Vф

—

объем бункера машины (по технической

характеристике); φ — коэффициент

заполнения объема; kц

—

число циклов обработки одной машиной

за сутки. Значения kц

определяют по формуле

kц

=

(tразdkи.

ф)

/ tц

, где tц

- время одного цикла, ч.

,

гдеqi

- - количество

корма i-го

вида, обрабатываемого за сутки, т; ρ, —

объемная плотность i-ro

корма, т/м3;

l

— количество видов кормов, обрабатываемых

в машине, т; Vф

—

объем бункера машины (по технической

характеристике); φ — коэффициент

заполнения объема; kц

—

число циклов обработки одной машиной

за сутки. Значения kц

определяют по формуле

kц

=

(tразdkи.

ф)

/ tц

, где tц

- время одного цикла, ч.

Величину tц определяют из следующей зависимости tц = t3 + tраб + tв , где t3, tв — время загрузки и выгрузки, ч; (tра6 — время выполнения основной технологической операции, ч.

Объем накопителей приемных устройств Vпр = qikз i / ρiφi , где kз i — коэффициент запаса i-ro компонента кормосмеси; φi — коэффициент заполнения накопителя i-го компонента.

Механизация раздачи кормов на свинофермах. Зоотехнические требования. Расчет вместимости и количества кормораздатчика.

Применяется 2 способа кормления свиней:

1-й способ влажными кормами; 2-й способ сухими кормами;

Поточные линии раздачи жидких кормов на свиноводческих комплексах выращивания и откорма 108 и 54 тыс. свиней в год

Подготовка комбикормов к скармливанию (для свиней всех групп, кроме поросят-отъемышей) заключается в разбавлении их водой в соотношении по_массе 3 : I. Для этой цели на комплексе имеются две кормосмесительные линии (кормоцеха): № 1 с комплектом оборудования КПС-108.41 или КПС-54.41, в которой корма готовят для свиней откормочного цеха; №2 с комплектом оборудования КПС-108.41 или КПС-54.42, в которой готовят корма для осеменяемых свиноматок, а также для свиноматок первого и второго периодов супоросности.

Поточные линии раздачи сухих кормов на свиноводческих комплексах на 108 и 54 тыс. голов в год. Установки для раздачи сухих кормов КПС-108.46 представляют собой поточные технологические линии, обслуживающие участки приема, складирования, подачи и распределения кормов по фронту кормления. Кормораздатчики шайбовые КШ-0,5 предназначены для раздачи животным сухих сыпучих комбикормов. Комплект оборудования для раздачи сухих комбикормов ОКС-1000 служит для раздачи кормов в свинарниках-откормочниках. Автоматические раздатчики комбикормов РКА-2000 и РКА-1000 (конструкции ВИЭСХа) имеют одинаковую конструктивно-технологическую схему с той лишь разницей, что РКА-2000 предназначен для выдачи комбикормов в двухрядные желоба-кормушки, а РКА-1000 — для выдачи корма непосредственно на пол станка при напольном кормлении свиней на откорме.

Поточные линии приготовления и раздачи кормов из пищевых отходов на свиноводческих комплексах с поголовьем 24 тыс. свиней. Для механизированной обработки пищевых отходов, приготовления кормовых смесей на откормочных свинофермах с поголовьем 24 тыс. свиней одновременной постановки промышленностью выпускается комплект оборудования КПО-150. Используя его можно качественно и с минимальными затратами ручного труда из пищевых отходов и комбикормов готовить кормовые смеси влажностью 75—80 % и транспортировать их в свинарники.

Поточные линии раздачи влажных кормовых смесей на свиноводческих фермах. Комплекты оборудования серии КЦС. На свинофермах с технологией кормления животных многокомпонентными сырыми и запаренными кормовыми смесями влажностью 60—80 %, состоящими из комбикормов и кормов, которые производятся в хозяйствах. для механизированной переработки и приготовления их применяют следующие комплекты оборудования кормоцехов: КЦС-100/ 1000 — на 100 основных свиноматок и 1 тыс. голов на откорме; КЦС-200/2000 — на 200 основных свиноматок и 2 тыс. свиней на откорме; КЦС-2000 — на свинооткормочных фермах на 2000 голов; КЦС-3000 — на откормочных фермах до 3000 голов одновременной постановки; KUC-6000 («Маяк-6») — на откормочных фермах до 6 тыс. голов одновременной постановки.

Мобильные кормораздатчики. В настоящее время промышленность производит тракторные кормораздатчики КУТ-ЗА, РСП-10, РМК-1,7, а также электрифицированные раз датчики-смесители РС-5А, КС-1,5, КЭС-1,7 и КСП-0,8 с подводом питания по кабелю от сети переменного тока. Все они предназначены для транспортировки и раздачи сухих и полужидких кормовых смесей при содержании свиней в индивидуальных или мелкогрупповых станках. Наряду с ними выпускаются новые модели более производительных кормораздатчиков — КУТ-3,0БМ и РКА-8, смонтированных на шасси грузовых автомобилей. По назначению они аналогичны загрузчику сухих кормов ЗСК-10 и предназначены для транспортировки кормов на сравнительно большие расстояния (на откормочные пункты молодняка крупного рогатого скота, выгульные площадки животноводческих ферм всех видов и в летние лагеря), а также для загрузки в бункера стационарных кормораздатчиков жома, силоса, измельченных зеленой массы и грубых кормов. Универсальный тракторный кормораздатчик КУТ-3А, полунавесной и имеет дозирующе-выгрузное устройство транспортерно-шнекового типа с регулированием нормы выдачи корма путем изменения сечения выгрузного окна заслонками. Кормораздатчик работает с трактором типа «Беларусь». Раздатчик-смеситель РС-5А, и раздает полужидкие корма одновременно в два ряда индивидуальных или групповых кормушек в свинарниках с узкими кормовыми проходами. Он представляет собой электрифицированную самоходную двухосную тележку, которая передвигается по рельсовому пути, проложенному от кормоцеха до свинарников и в помещениях вдоль рядов станков. Его конструкция включает следующие основные узлы: бункер вместимостью 0,8 м3; мешалку; выгрузные раздаточные шнеки; колесные пары — ведущую и холостую; червячный редуктор; конический редуктор; электродвигатель, а также механизмы привода, управления и электропульт. Электрифицированный кормораздатчик КС-1,5 предназначен для перемешивания и раздачи влажных кормовых смесей свиньям всех возрастных групп на репродукторных и небольших откормочных фермах. При отсутствии кормоцеха он может быть использован для приготовления и раздачи влажных мешанок, а также полужидких и сухих кормов. В этом случае загрузка последних в бункер производится шнековыми или скребковыми транспортерами. Кормораздатчик КЭС-1,7, предназначен для раздачи в две рядом расположенные кормушки сухих, гранулированных кормов и влажных мешанок в свинарниках для группового содержания свиней. Кормораздатчик КСП-0,8 предназначен для нормированной раздачи мешанок влажностью 65—75 % для свиноматок, а также сухого комбикорма и обрата для поросят-сосунов в свинарниках-маточниках для опороса свиноматок на колхозно-совхозных фермах и промышленных комплексах. Стационарный раздатчик кормов РКС-3000М, предназначен для раздачи сухих. влажных и сочных кормов в свинарниках-откормочниках при кормлении животных многокомпонентными смесями.

К кормораздающим устройствам предъявляются следующие зоотехнические требования: равномерность и точность раздачи корма, его дозировки индивидуально каждому животному (например, распределение концентратов по суточному надою) или группе животных (силос, сенаж и другие грубые корма или зеленая подкормка); предотвращение загрязнения корма и расслаивания его по фракциям; предупреждение травматизма животных; электробезопасность. Отклонение от предписанной нормы на голову для стебельных кормов допускается в диапазоне ±15%, а для концкормов — в пределах ±5%. Возвратимые потери корма не должны превышать ± 1 %, а невозвратимые не допускаются. Продолжительность операции раздачи кормов в одном помещении не должна превосходить 30 мин при использовании мобильных средств и 20 мин — при раздаче их стационарными средствами. Кормораздатчики должны быть универсальными (обеспечивать возможность выдачи всех видов кормов); иметь высокую производительность и предусматривать регулирование нормы выдачи на голову от минимальной до максимальной; не создавать излишнего шума в помещении; легко очищаться от остатков корма и других загрязнений; их окупаемость не должна превышать 2 лет, быть надежными в работе (коэффициент готовности не менее 0,98).

Расчет вместимости и количества кормораздатчика. Объем бункера кормораздатчика должен быть равным или кратным количеству корма для одного ряда корма. Потребная масса корма – Мб = qpmpnpkp, где qp – разовая дача корма, kp – коэф. запаса (5…10%), mp – число голов в ряду, число рядов. Объем бункера Vб = Мб / ρφзап, где ρ – плотность корма, φзап – коэф. заполнения. Кол. кормораздатчиков Nр = Мб / Vб

Механизация приготовления кормов для КРС. Основные зоотехнические требования. Порядок расчета кормоприготовительного отделения. Вредные и опасные факторы при приготовлении кормов.

Ответ в 10 вопросе.

Трубопроводный транспорт на раздаче кормов. Как подобрать насос.

Гидравлические транспортеры применяют для перемещения и раздачи жидких кормов. Оборудование для транспортирования жидких кормов насосами состоит из смесителей, всасывающего трубопровода, распределительной системы и кормушек. Трубопроводы утепляют, чтобы они не промерзали. Снизу к магистральному трубопроводу приваривают отрезки труб с патрубками и кранами, расположенными над корытообразными кормушками. На каждую кормушку длиной 8... 10 м приходится 1-2 патрубка. Насосы целесообразно устанавливать ниже днища смесителя на 1...2 м. Для транспортирования жидких кормов по трубам используют в основном центробежные насосы типа 2,5НФ и 4НФ. Насос патрубками соединяют с помощью диффузора с плавными переходами от меньшего диаметра к большему. Радиусы кривизны трубопроводов должны быть не менее четырех диаметров трубы.

Новые и модернизированные установки для выпойки телят. Передвижная установка УПС-20 представляет собой платформу, смонтированную на электрокаре модели 9711 (производство НРБ). Она предназначена для нормированной раздачи ЗЦМ из сосковых поилок и скармливания комбикормов телятам первого периода. С этой целью на платформе установлены агрегат АЗМ-0,8, два бункера для комбикормов вместимостью по 0,3 м3 и выгрузной шнек, а также 16 сосковых поилок, дозатор сухого порошка и система управления механизмами. Одна установка может обслужить до 520 телят при производительности 120—150 голов/ч. Вместимость цистерны 1000 л. Большим преимуществом установки УПС-20 перед КПГ-10.41 является нали чие сосковых поилок, что с физиологической точки зрения приближает процесс выпойки телят к естественному сосанию вымени коровы.

Автоматизированная установка для выпойки телят УВТ-6 в автоматическом режиме обеспечивает выполнение следующих операций: подогрев воды; подачу в смеситель заданного количества порошка и подогретой воды; смешивание их до полного растворения порошка; выпаивание через сосковые поилки телят при их свободном доступе. Установка является стационарной и применяется на крупных откормочных комплексах и специализированных фермах, С ее помощью можно одновременно обслуживать до 100 телят. Число сосковых поилок 6, потребляемая мощность равна 8,0 кВт.

Модернизированная установка для выпойки телят УВТ-20А применяется на фермах для выращивания ремонтного молодняка (нетелей). Ее производительность на 20 % выше по сравнению с установкой УВТ-20, выпускавшейся до модернизации. На мелких фермах рекомендуется приготовлять заменители молока по рецептам с помощью агрегатов АЗМ-0,8, а спаивать их телятам с помощью установок УВТ-20А или УВТ-6.

Выбор

насоса.

Подача Q

= Qр

/ Тр

, Qр

– объем раздачи, Тр

– время раздачи. Н = Нг+Нw+Нм

,

Нг

– геодезические потери, Нw

– потери на длине трубопровода, Нм

– местные потери. Нм

=

![]() ,

Нw

=

,

Нw

=

![]() ,

υ2

– скорость жидкости, l

– длина трубопровода, d

- диаметр трубопровода, λ – гидравлический

уклон.

,

υ2

– скорость жидкости, l

– длина трубопровода, d

- диаметр трубопровода, λ – гидравлический

уклон.

Все расчеты ведутся по воде при этом расчете нужно еще применять коэффициент.

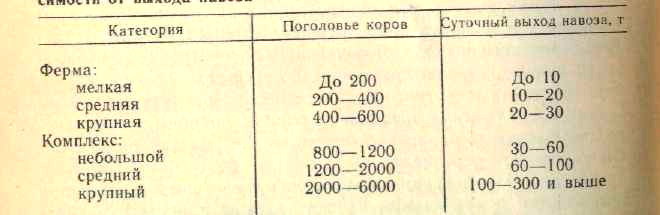

Механизация удаления навоза на фермах КРС. Определение выхода навоза от животных и вместимости хранилища.

Различают следующие системы удаления навоза: механическую (с применением стационарных и мобильных средств), гидравлическую (самотечную периодического или непрерывного действия и сплавную) и комбинированную. Механическая система удаления навоза из помещений базируется на использовании механических стационарных и мобильных средств (транспортеры, скреперы, бульдозерные навески и др.). При гидравлической системе жидкий навоз удаляется самотеком по каналам посредством смыва водой или обеззараженной и разбавленной навозной жижей. Для комбинированной системы удаления навоза из животноводческих помещений и транспортирования к местам хранения характерно применение механических, гидравлических и пневматических средств в различном их сочетании в соответствии с выполняемыми операциями. Используемые средства объединяют в поточные технологические линии, состав и назначение которых предусматриваются типовыми проектами. К мобильным навозоуборочным средствам относятся бульдозерные навески БН-1, тракторные погрузчики-бульдозеры ПБ-35 и погрузчик фронтальный перекидной ПФП-1,2. К стационарным относятся цепочно-скребковые транспортеры. Для уборки навозя из коровников при привязном содержании животных широко применяют цепочно-скребковые транспортеры кругового движения ТСН-ЗБ с разборной пластинчатой цепью и ТСН-2 с более прочной безразборной цепью. ТСН-ЗБ состоит из горизонтального транспортера, контур цепи которого охватывает два ряда стойл, и наклонного (с отдельным электроприводом) для погрузки собранного навоза в транспортные средства. Транспортер ТСН-2 имеет один контур цепи, состоящий из горизонтальной и наклонной частей транспортера с одним общим электродвигателем. Взамен транспортеров ТСН-ЗБ и ТСН-2 промышленность начала выпуск новых, более совершенных транспортеров ТСН-160, основным отличием которых является применение более надежной круглозвенной цепи якорного типа. Транспортер ТСН-160 состоит из горизонтального и наклонного транспортеров с отдельными приводами. Звенья цепи (16 х 80 мм) изготовлены из прутка Ø 20 мм. Горизонтальный транспортер состоит из цепи со скребками, поворотных устройств и автоматического самонатяжного устройства гравитационного действия. Консольно укрепленные на цепи скребки перемещают навоз в сторону наклонного выгрузного транспортера. Он приводится в работу от электродвигателя мощностью 4 кВт через клиноременную передачу, редуктор и ведущею звездочку. Скорость движения скребков 0,19 м/с, шаг скребков 1м. Скребковые транспортеры с возвратно-поступательным движением. Используются на фермах крупного рогатого скота при стойловом содержании животных, а также на свинофермах. В зависимости от вида тягового органа транспортеры с возвратно-поступательным движением можно разделить на два типа: штанговые и тросовые. Большое распространение получили различные варианты штанговых транспортеров, например ТШ-ЗОА, УН-3. По расположению оси подвески скребков эти транспортеры делятся на две группы: с вертикально расположенной осью, когда скребки разворачиваются в горизонтальной плоскости параллельно дну желоба, и с горизонтально расположенной осью, когда скребки разворачиваются в продольно-вертикальной плоскости. Наибольшего внимания заслуживают транспортеры первой группы. Скреперные навозоуборочные установки с возвратно-поступательным движением рабочих органов, называемых «дельта-скреперами» и работающих аналогично скребкам штанговых транспортеров. Выпускается в трех исполнениях: для выгрузки навоза в одном конце, в обоих концах или посередине животноводческого помещения. Разгрузка производится в поперечный канал, оборудованный скреперной установкой УС-10 или другими средствами. Скреперная установка УС-15 предназначена для уборки навоза при беспривязно-боксовом содержании животных. СРЕДСТВА ДЛЯ ВЫГРУЗКИ НАВОЗА ИЗ СБОРНИКОВ И ХРАНИЛИЩ Подстилочный навоз, собранный из помещений в промежуточные емкости (сборники), выгружают ковшовыми погрузчиками НПК-30, перекидными погрузчиками фронтального действия ПФП-1,2, Д-452 или скиповыми подъемниками ОН-2,5. Навозопогрузчик НПК-30 используется в сочетании с навесной установкой 2 марки УН-10, оборудованной фекальным насосом УНФ с электродвигателем мощностью 17 кВт. Установка УН-10 предназначена для откачки жидкой фракции навоза, образующейся при отстое и расслоении массы в навозосборнике. Жидкая фракция насосом установки УН-10 подается в транспортные средства или на площадки для компостирования. С помощью УН-10 можно также производить гомогенизацию (приведение в однородное состояние) всей массы навоза в сборнике путем забора жидкости в средней части и перекачки ее обратно в сборник. Для выгрузки твердого навоза из промежуточных емкостей в коровниках используют одноковшовые погрузчики навоза ОН-2,5 или ОН-4 — скиповые подъемники. Средства для выгрузки жидкого навоза. Жидкий бесподстилочный навоз влажностью от 88% и выше забирается из сборников и перекачивается в навозохранилища или непосредственно в поле насосами специального назначения, снабженными измельчающим устройством: шнеково-центробежным насосом НЖН-200, шнековым насосом НШ-50-1 (стационарный) или НШ-50-П (навешиваемый на трактор типа МТЗ).

Определение

выхода навоза от животных. Суточный

выход навоза колеблется в широких

пределах, так как он зависит от системы

и способов содержания (на подстилке

или без подстилки), от вида и половозрастной

группы животных, от состава кормов в

рационе и способов кормления и, наконец,

от степени концентрации поголовья и

объема производства. По величине

суточного выхода навоза рекомендуется

делить фермы и комплексы крупного

рогатого скота на ряд категорий. Принцип,

положенный в основу такой классификации,

иллюстрирует табл. 61. Ориентировочное

значение количества навоза QC>T,

кг, которое может быть получено от

одного животного за сутки, определяется

по формуле Qсут

= 4(0,5![]() ),

где Ксв

—

сухое вещество кормов в рационе, кг; Псв

– сухое вещество подстилки, кг.

),

где Ксв

—

сухое вещество кормов в рационе, кг; Псв

– сухое вещество подстилки, кг.

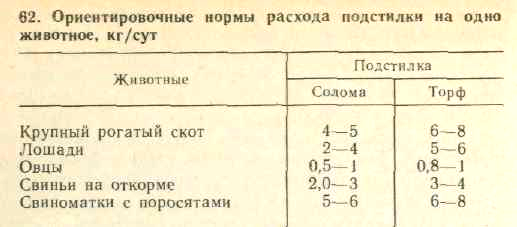

Годовой выход навоза Qгод , кг, находится из выражения Qгод = (qэ + qм+ qв + П)Дm, где qв – среднесуточное выделение экскрементов одним животным, кг (может быть определено из данных табл. 61); qм—суточный выход мочи в расчете на голову, кг; qв — суточный расход воды на удаление навоза от одного животного, кг; П — суточная норма подстилки в расчете на голову, кг; Д — число дней накопления навоза; т — число животных в помещении.

Различные виды подстилки поглощают неодинаковое количество жидкости. Так, солома, опилки и измельченные стружки поглощают воду в количестве, в 2—3 раза превышающем их массу (при влажности 10—14%), а сухой верховой торф — в 5—7 раз. Примерные нормы расхода подстилки приведены в табл. 62.

Уборку стойл и замену подстилки проводят утром и вечером (перед дойкой). В течение суток выход навоза неравномерен. Больше 30 % суточного выхода у коров наблюдается в часы кормления. В стойловый период выделение экскрементов у них происходит до 10—15 раз в сутки; основная масса их (до 85 %) приходится на полосу вдоль навозного прохода на расстоянии 1,5—2 м от кормушки шириной 0,5 м (см. рис. 24). Необходимые для расчетов значения суточного выхода экскрементов различных видов животных (моча 4- кал) можно определить из приведенных ниже данных, кг:

Быки-производители

40

Быки-производители

40

Короны 55

Телята до 6 мес и на откорме до 4 мес 7,5

Молодняк:

6—12 мес и на откорме до 4 мес 14

16—18 мес и нетели на откорме — 27

6-12 мес 26

старше 12 мес . 35

Хряки 11,1

С виноматки:

виноматки:

холостые 8,8

супоросные 10.0

с поросятами 15,3

Поросята-отъемыши массой до 30 кг 2,4

Свиньи на откорме массой, кг:

до 40 3.5

40—80 5,1

более 80 6.6

При стойлово-пастбищном содержании животных выход экскрементов в пастбищный период следует принимать в количестве 50 %, а при выгульном содержании — 85 % от расчетного значения. При ориентировочных расчетах массу экскрементов можно считать равной у молочных коров в среднем 8% от массы животного, у свиней {при откорме комбикормом) — 5 %. Свойства навоза, фактически поступающего от животноводческих ферм и комплексов, значительно отличаются от свойств экскрементов в связи с разбавлением последних водой и использованием подстилочных материалов. Основное влияние на свойства навоза оказывает влажность, значение которой обусловлено принятой системой его удаления. Так, влажность навоза крупного рогатого скота при механическом удалении и подстилочном содержании составляет 75—90 %, при бесподстилочном— 88—95%, при самотечной системе — 94—96% и при смывной — 96—98 %; применительно к навозу свиней получим соответственно 80—90, 90—95, 96—98 и 98—99 %.

Вместимость хранилища – производится по следующему алгоритму: Суточный выход навоза умножаем количество голов и умножаем на количество Дей хранения (год, полгода).

Основные способы утилизации навоза и помета. Определение выхода навоза, вместимости хранилища. Вредные и опасные факторы при утилизации навоза.

Определение выхода навоза, вместимости хранилища – ответ в 18 билете.