- •Лабораторная работа № 1

- •Расчеты

- •3.3 Анализ результатов взвешивания грузов на вагонных весах перед отправлением (масса тары принимается по трафарету).

- •3.4. Анализ результатов взвешивания грузов на вагонных весах по прибытию (масса тары принимается по трафарету).

- •4.1.3. Определение платы за перевозку в вагонах общего парка

- •4.1.3. Определение платы за перевозку в собственных (арендованных) вагонах

- •4.2.4. Определить плату за перевозку грузов в универсальных собственных контейнерах , погруженных на собственный вагон.

- •4.4.3. Расчет платы за перевозку грузов в контейнерах общего парка

- •5.2. Составить схему загрузки того же вагона при совместной перевозке грузов разного объема веса

- •5.3. По результатам расчета начертить схему укладки груза в вагон с учетом равномерной нагрузки тележек, в масштабе 1 : 100

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Логистические транспортные системы технологии»

ТЕТРАДЬ ПРАКТИЧЕСКИХ РАБОТ

по дисциплине

«УПРАВЛЕНИЕ ГРУЗОВОЙ И КОММЕРЧЕСКОЙ РАБОТОЙ

НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ»

ИНСТИТУТ УПРАВЛЕНИЯ И ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ (ИУИТ)

Группа__________

Студент____________________

Преподаватель

Москва 2014 г

Тетрадь лабораторных работ по дисциплине «Управление грузовой и коммерческой работой на железнодорожном транспорте» предназначена для проведения лабораторных работ в аудиториях и на производственных объектах, с целью изучения технологических процессов, происходящих при приеме и выдаче грузов на железнодорожных станциях.

Тетрадь составили преподаватели кафедры «Логистические транспортные системы и технологии» Н.К. Бянкина, Т.И. Каширцева, В.Л. Коновалов, И.В. Щелкунова.

Лабораторная работа № 1

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

Цель работы - изучение особенностей и технологии работы транспортно-складских объектов, специализирующихся на переработке различных видов грузов, предъявляемых для перевозки железнодорожным транспортом.

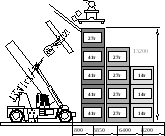

В данной работе студенты должны ознакомиться с технологией выполнения погрузочно-разгрузочных работ различными средствами механизации (изображенными на рис. 1.1, 1.3.,1.4.), используемыми для переработки контейнеров (среднетоннажных и крупнотоннажных) и тарно-штучных грузов .

После изучения технологии выполнения погрузочно – разгрузочных работ (ПРР) (вариант задается преподавателем - методичка для лабораторных работ - МЛР), необходимо в графическом виде изобразить последовательность выполнения всех технологических операций. В первом случае (на рис.1.2.) строится не совмещенный технологический график работы заданного козлового крана, когда все операции выполняются последовательно друг за другом.

С целью улучшения использования средств механизации и повышения производительности труда механизаторов необходимо построить (на рис. 1.2.) второй график. Этот график должен учитывать возможные совмещения в ходе выполнения ряда операций цикла.

Схема механизации погрузочно-разгрузочных работ

с использованием козловых кранов

Рис.1.1

Технологические (не совмещенный и совмещенный) графики работы

козлового крана ……………(вариант № )

|

№ |

Наименование операций цикла |

Время, с

|

График |

|||||||||

|

20 40 60 80 100 120 140 |

||||||||||||

|

1

|

Застропка (захват) контейнера |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

2

|

Подъем контейнера |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

3 |

Передвижение тележки |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

4 |

Передвижение крана |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

5 |

Опускание контейнера |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

6

|

Отстропка (освобождение) контейнера |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

7 |

Подъем автостропа (спредера) |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

8 |

Передвижение тележки |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

9

|

Передвижение крана |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

10 |

Опускание автостропа (спредера) для застропки (захвата) контейнера |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

Общая продолжительность цикла:

а) не совмещенный

б) совмещенный |

Тцс =

Тцс = |

|

||||||||||

|

|

||||||||||||

Рис.1.2.

Козловые краны оборудованы следующими грузозахватными устройствами: КК-5 и КК-6 - автостропом; КК-20 и КК-32М - спредером.

После построения графиков рассчитываются следующие показатели работы козлового крана:

- коэффициент совмещения операций в цикле

φ =

- техническая производительность при переработке контейнеров, конт/час

Nтех =

- сменная производительность

Nсм =

По «ЕНВ» (табл. П.1.3. - МЛР) необходимо найти норму выработки за смену Нвыр, произвести сравнение с результатами расчета Nсм и сделать вывод об эффективности использования крана.

Вывод:

Далее для заданного объема переработки контейнеров (табл. П.1.4 - МЛР) необходимо рассчитать:

- минимальное количество кранов:

Z =

- продолжительность выполнения грузовой операции с

железнодорожным вагоном (мин):

Tгрв =

- продолжительность выполнения грузовой операции с автомобилем

(мин):

Tгра =

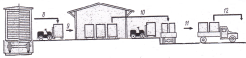

Схема механизации погрузочно-разгрузочных работ с использованием

фронтального погрузчика грузоподъемностью 45т типа «Валмет»

Рис. 1.3.

Схема механизации переработки тарно-штучных грузов

с использованием электропогрузчика

Рис.1.4.

Технологический график работы фронтального погрузчика с крупнотоннажными контейнерами

|

№ |

Наименование операций цикла |

Время, с |

График |

|||||||

|

30 60 90 120 150 180 210 |

||||||||||

|

1. |

Захват контейнера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

2. |

Подъем контейнера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

3. |

Отъезд назад и разворот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

4. |

Передвижение погрузчика |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

5. |

Опускание и установка контейнера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

6. |

Освобождение контейнера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

7. |

Подъем захватного устройства |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

8. |

Отъезд назад и разворот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

9. |

Возврат к следующему контейнеру |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

10. |

Опускание захватного устройства для захвата контейнера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Общая продолжительность цикла: |

|

|||||||||

|

а) не совмещенный Тцн = |

|

|||||||||

|

б) совмещенный Тс с=

|

|

|||||||||

Рис. 1.5.

Технологический график переработки тарно-штучных грузов

с использованием электропогрузчика

|

№ |

Наименование операций цикла |

Время, с |

График |

||||||

|

20 40 60 80 100 |

|||||||||

|

1. |

Захват, подъем груза, наклон рамы назад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

2. |

Отъезд назад и разворот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

3. |

Передвижение погрузчика в склад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

4. |

Установка рамы в вертикальное положение (3 с.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

5. |

Подъем (опускание) груза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

6. |

Укладка груза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

7. |

Подъем (опускание) вил в транспортное положение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

8. |

Отъезд назад и разворот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

9. |

Возврат к следующей партии груза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Общая продолжительность цикла: а) не совмещенный Тцн =

|

|

||||||||

|

б) совмещенный Тцс =

|

|

||||||||

Рис.1.6.

После построения графиков рассчитываются следующие показатели работы одного из погрузчиков:

- коэффициент совмещения операций в цикле

φ =

- техническая производительность , (конт/час , т/час)

N(Q)тех =

- сменная производительность (конт/см , т/см)

N(Q)см =

Далее для заданного объема переработки (табл. П. 1. 4. - МЛР) необходимо рассчитать:

- минимальное количество погрузчиков:

Z =

- продолжительность выполнения грузовой операции с

железнодорожным вагоном (мин):

Tгрв =

- продолжительность выполнения грузовой операции с автомобилем

(мин):

Tгра =

Студент __________________

Преподаватель ____________

Лабораторная работа № 2

ТЕХНОЛОГИЯ РАБОТЫ ПО ПРИЕМУ И ВЫДАЧЕ ТАРНО-ШТУЧНЫХ ГРУЗОВ

Цель работы - изучить технологию работы по приему, погрузке, выгрузке и выдаче тарно-штучных грузов на складе станции.

Транспортная маркировка грузового места

Рис.2.1.

Основные надписи :

Дополнительные надписи:

Железнодорожная маркировка:

Информационные надписи:

Манипуляционные знаки:

Рис. 2.1.

Технологический график приема груза к перевозке

|

№ |

Наименование операций и их продолжительность (мин) |

Исполнитель |

Время, мин |

||||||

|

10 20 30 |

|||||||||

|

1. |

Проверка визы на накладной |

|

Приемосдатчик |

|

|

|

|

||

|

2. |

Укладка груза с автомобиля в склад |

|

Комплексная механизированная бригада |

|

|

|

|

||

|

3. |

Проверка груза, упаковки и отправительской маркировки |

|

Приемосдатчик |

|

|

|

|

||

|

4. |

Маркировка груза |

|

Приемосдатчик |

|

|

|

|

||

|

5. |

Запись в «Книгу приема груза к отправлению» |

|

Приемосдатчик |

|

|

|

|

||

|

6. |

Оформление накладной |

|

Приемосдатчик |

|

|

|

|

||

|

7. |

Пересылка накладной в товарную контору |

- |

Приемосдатчик |

|

|

|

|

||

|

Общее время |

|

|

|

||||||

Рис.2.2.

Технологический график загрузки вагонов на складе станции

|

№ |

Наименование операции и их продолжительность (мин) |

Исполнитель |

Время, мин |

|||||||||

|

до начала погрузки |

при погрузке |

|||||||||||

|

10 20 |

20 40 60 80 100 |

|||||||||||

|

1. |

Предварительное составление вагонного листа |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

2. |

Ознакомление комплексных механизированных бригад с порядком работы |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

3. |

Подача и расстановка вагонов |

|

Машинист локомотива, составитель |

|

|

|

|

|

|

|

|

|

|

4. |

Коммерческий осмотр вагона |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

5. |

Погрузка в вагоны

|

|

Комплексная механизированная бригада |

|

|

|

|

|

|

|

|

|

|

6. |

Уведомление дежурного по станции (маневрового диспетчера) о готовности вагонов к уборке |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

7. |

Закрытие дверей, наложение закруток и пломбирование вагонов |

|

Комплексная механизированная бригада, приемосдатчик |

|

|

|

|

|

|

|

|

|

|

8. |

Запись в вагонные листы сведений о вагонах, пломбах и окончании погрузки |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

9. |

Окончательное оформление документов |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

10 |

Уборка вагонов |

|

Машинист локомотива, составитель |

|

|

|

|

|

|

|

|

|

|

Общее время |

|

|

|

|||||||||

Рис.2.3.

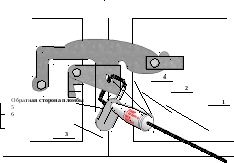

Запорно-пломбировочное устройство «ЛаВР-Гарант»

Рис.2.4.

Привести обозначения элементов ЗПУ «ЛаВР – Гарант» :

1 –

2 –

3 -

4 -

5 -

6 -

Для заданного объёма переработки повагонных отправок

(таб. П.1.4. – МЛР) определить численность приемосдатчиков на

складе:

Кпр =

Технологический график выгрузки грузов из вагонов в склад

|

№ |

Наименование операции и их продолжительность (мин) |

Исполнитель |

Время, мин |

|||||||||

|

до начала выгрузки |

при выгрузке |

|||||||||||

|

10 20 |

20 40 60 80 100 |

|||||||||||

|

1. |

Получение вагонных листов из СТЦ |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

2. |

Ознакомление комплексных механизированных бригад с порядком работы |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

3. |

Подача и расстановка вагонов |

|

Машинист локомотива, составитель |

|

|

|

|

|

|

|

|

|

|

4. |

Коммерческий осмотр вагона |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

5. |

Выгрузка и укладка грузов в склад |

|

Комплексная механизированная бригада |

|

|

|

|

|

|

|

|

|

|

6. |

Проверка груза и упаковки |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

7. |

Запись в Книгу выгрузки грузов |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

8. |

Уведомление дежурного по станции (маневрового диспетчера) о готовности вагонов к уборке |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

9. |

Очистка вагонов и закрытие дверей |

|

Комплексная механизированная бригада |

|

|

|

|

|

|

|

|

|

|

10 |

Разметка вагонных листов и отсылка их в товарную контору |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

11 |

Маркировка выгруженного груза |

|

Приемосдатчик |

|

|

|

|

|

|

|

|

|

|

12 |

Уборка вагонов |

|

Машинист локомотива, составитель |

|

|

|

|

|

|

|

|

|

|

Общее время |

|

|

|

|||||||||

Рис. 2.5.

Нанести маркировку по прибытию на грузы, перевозимые:

|

а) повагонными отправками |

|

|

|

|

|

б) мелкими отправками |

|

Технологический график выдачи груза из склада станции

|

№ |

Наименование операций и их продолжительность (мин) |

Исполнитель |

Время, мин |

|||||||

|

5 10 15 20 |

||||||||||

|

1. |

Проверка накладной |

|

Приемосдатчик |

|

|

|

|

|

||

|

2. |

Погрузка груза на автомобиль |

|

Комплексная механизированная бригада |

|

|

|

|

|

||

|

3. |

Проверка выдаваемого груза |

|

Приемосдатчик |

|

|

|

|

|

||

|

4. |

Проверка, остатка груза в складе |

|

Приемосдатчик |

|

|

|

|

|

||

|

5. |

Оформление накладной и отметка в «Книге выгрузки грузов» |

|

Приемосдатчик |

|

|

|

|

|

||

|

Общее время |

|

|

|

|||||||

Рис.2.6.

Студент __________________

Преподаватель ____________

ЛАБОРАТОРНАЯ РАБОТА № 3

УСТРОЙСТВО ТОВАРНЫХ И ВАГОННЫХ ВЕСОВ, РАСЧЕТ ИХ ПРОПУСКНОЙ СПОСОБНОСТИ И НЕОБХОДИМОГО КОЛИЧЕСТВА

Цель работы - изучить устройство товарных и вагонных весов и технологию взвешивания грузов и вагонов; произвести необходимые расчеты и анализ результатов взвешивания.

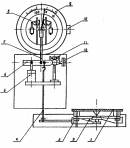

3.1. Рассчитать пропускную способность товарных весов и их необходимое количество на складе

1-

2-

3-

4-

5-

6-

7-

8-

9-

10-

11-

12-

Рис. 3.1. Схема товарных весов РП-100 ЦД 24

Исходные данные

Годовой объем грузов, требующих взвешивания QГОД =

Грузоподъемность товарных весов QB =

Коэффициент использования весов по грузоподъемности α =

Характеристика взвешиваемых грузов

Способ взвешивания

Состав ремонтной бригады пБР =

Исходные данные представлены в табл. П. 3.1.- 3.2. - МЛР , трудоемкость выполнения и количество ремонтов для товарных весов приведены в таблице 3.1.

Таблица 3.1.

|

Виды ремонтов |

Трудоемкость, чел-дн |

Среднее количество ремонтов, приходящееся на год |

|

Средний Текущий Поверочный |

КСР=6 КТ=2 КП=1 |

аCP=0,5 аT=0,5 аП=3,0 |

Весы обслуживает бригада в составе водителя погрузчика и грузчиков nГР = с нормой времени согласно ЕНВ, НВР = чел-ч/т.

Расчеты

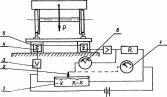

3.2. Рассчитать пропускную способность и потребное количество вагонных весов

1-

2-

3-

4-

5-

6-

7-

Рис. 3.2. Схема вагонных весов

Исходные данные

Годовой объем (количество) вагонов, требующих взвешивания М=

Грузоподъемность весов

Средний состав группы вагонов, подаваемой на весы nВАГ =

Технологический перерыв между взвешиванием групп tТЕХ=

Доля вагонов, взвешиваемых с расцепкой α1=

Доля вагонов, взвешиваемых без расцепки α2=

Время взвешивания вагонов с расцепкой t1=

Время взвешивания вагонов без расцепки t2=

Состав ремонтной бригады nбр=

Исходные данные представлены в табл. П. 3.3.- 3.4. – МЛР, виды, трудоемкость и количество ремонтов вагонных весов, выполняемых в год, указаны в таблице 3.2.

Таблица 3.2

|

Виды ремонтов |

Трудоемкость, чел-дн |

Среднее количество ремонтов, приходящееся на год |

|

Средний Текущий Поверочный |

КСР=40 КТ=20 КП=4 |

аCP=0,5 аT=0,5 аП=3,0 |