- •Котельная, работающая на жидком топливе

- •2. Определение массового количества загрязняющих атмосферу веществ, выбрасываемых с вентиляционным воздухом из цехов: окрасочного, сварочного, механического, деревообработки

- •I Определение массового количества выбросов загрязняющих веществ и их максимальной концентрации в приземном слое атмосферы при работе предприятия

- •Задача 1.1

- •Определение необходимого количества вытяжного воздуха из окрасочного цеха

- •Задача 2.4

- •II. Защита атмосферного воздуха от загрязнений

- •4.1.1 Определить дисперсный состав пыли и её классификационную группу по заданным «частным остаткам» для цеха деревообработки и котельной, работающей на твердом топливе

- •4.1.2 Определить класс и выбрать тип пылеуловителя для цеха деревообработки

- •Задача 4.1.3

- •Определить эффективность очистки запылённого воздуха в прямоточной пылеосадочной камере для цеха деревообработки и механического цеха

- •Определить эффективность очистки воздуха от аэрозолей с размерами частиц до 2 мкм в скруббере Вентури для сварочного цеха

- •Определить эффективность очистки воздуха от аэрозолей при использовании сетчатого тумано-брызгоуловителя для гальванического цеха

- •Расчет циклона (батареи циклонов) для установки в цех деревообоработки и в котельную, работающую на твердом топливе

Задача 2.4

Определение массового выброса древесной пыли на участке механизированной обработки древесины

На участках механизированной обработки древесины локомотивных или вагонных депо производятся технологические процессы пиления, строгания, фрезерования и сверления древесины на деревообрабатывающих станках. При механической обработке древесины выделяется древесная пыль. Количество выделяемой пыли зависит от технологического процесса обработки древесины, типа используемого оборудования и количества перерабатываемой древесины.

Расчет выбросов загрязняющих веществ при механической обработке древесины осуществляется по удельным показателям в зависимости от времени работы единицы оборудования, типа и количества станков и их марки.

Удельные показатели количества пыли, образующейся при механической обработке древесины для различных процессов приведены, в таблице 14.1.

Валовый выброс древесной пыли за час работы рассчитывается по формуле (14.1):

Мn![]() =

=![]() г/час, (14.1)

г/час, (14.1)

где:

mi г/с – удельное количество древесной пыли в выбросах при работе одного станка i-го типа ( табл. 14.1);

Ni – количество станков i – го типа;

![]() -

час – время работы станка в течение

часа;

-

час – время работы станка в течение

часа;

p – количество типов деревообрабатывающих станков;

Краз – коэффициент разновременности работы деревообрабатывающих станков.

По

условиям задачи Краз

можно принимать – 0,5![]() 0,7.

0,7.

Суммарный выброс древесной пыли за год определяем по формуле (14.2):

MnS = Мn· n1·n2·10-6 т/год (14.2)

где:

n1 – число часов работы деревообрабатывающих станков за сутки;

n2 – количество рабочих дней в году.

Таблица 14.1- Удельные выделения древесной пыли при обработке древесины на единицу оборудования

|

Операция технологического процесса |

Модель, марка станка |

Удельное количество выделяемой древесной пыли, mi г/с |

|

Пиление |

УП |

1,75 |

|

Ц6-2 |

2,97 | |

|

У6 |

2,80 | |

|

Ц2К12 |

3,30 | |

|

ЦКБ-4, ЦМЭ2 |

4,39 | |

|

Строгание Фугование |

СФА-6 |

13,2 |

|

СР-3, СР-8 |

6,7 | |

|

СФАЧ-1 |

7,2 | |

|

СФ-3, СФ-4 |

2,27 |

Таблица 14.2 – Варианты условий для решения задачи к курсовой работе

|

№ |

тип станка |

кол-во станков |

количество | |

|

часов работы за сутки, n1 |

рабочих дней в году, n2 | |||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

УП, СФА-6 ЦКБ -4 |

5 и 6 и 8 |

6 |

220 |

|

2 |

Ц6, СР-3 СФАЧ-1 |

10 и 6 и 8 |

6 |

230 |

|

3 |

У6, СР-8, Ц6-2 |

4 и 6 и 12 |

5 |

240 |

|

4 |

Ц2К12, СФ-3, У6 |

3 и 6 и 5 |

5 |

235 |

|

5 |

ЦКБ-4, СФ-4 СФА-6 |

7 и 5 и 10 |

4 |

215 |

|

6 |

ЦМЭ2, Ц6-2 СФАЧ-1 |

8 и 8 и 6 |

4 |

210 |

|

7 |

УП, СФАЧ-1 ЦКБ -4 |

3 и 6 и 12 |

4 |

170 |

|

8 |

Ц6-2, СФАЧ-1 УП |

4 и 3 и 7 |

4 |

170 |

|

9 |

У6, СФАЧ-1 |

4,3 |

4 |

170 |

|

10 |

Ц2К12, СФ-3 СФАЧ-1 |

4 и 4 и 8 |

5 |

180 |

|

11 |

ЦКБ-4, СФ-3 СР-8 |

5 и 5 и 8 |

5 |

180 |

|

12 |

ЦМЭ2, СФ-3 СР-3 |

5 и 8 и 12 |

5 |

180 |

|

13 |

УП, СФ-3 СР-8 |

8 и 8 и 9 |

3 |

160 |

|

14 |

Ц6-2, СФ-4 СФА-6 |

4 и 12 и 10 |

3 |

160 |

|

15 |

У6, СФ-4 ЦМЭ2 |

6 и 6 и 2 |

3 |

160 |

|

16 |

Ц2К12, СФ-4 УП, |

4 и 8 и 12 |

6 |

190 |

|

17 |

ЦКБ-4, СР-3 СФА-6 |

3 и 6 и 10 |

6 |

190 |

Определение необходимого количества вытяжного воздуха из деревообрабатывающего цеха

Определение необходимого количества вытяжного воздуха:

![]() (м3/ч)

(м3/ч)

где Mi- максимально-разовый выброс загрязняющего вещества за час, г/ч (пыль древесная);

СПДК- предельно допустимая концентрация в рабочей зоне;

См.р.- предельно допустимые максимально-разовые концентрации газов в наружном воздухе.

Предельно допустимые концентрации пылей, промышленных газов и паров в воздухе рабочих помещений, а также в атмосферном воздухе даны в СН 245-71.

Определение концентрации вредного вещества в вытяжном воздухе перед трубой (без очистки):

![]()

Мс – массовый выброс загрязняющего вещества, г/с;

V – объем вытяжного воздуха, м3/с

Задача 2.5

Определение величины максимальной концентрации загрязняющего вещества при удалении загрязняющего воздуха из вентиляционной трубы цеха.

(рассчитывается для каждого цеха см. задачи 2.1 – 2.4 и 3.2, 3.3)

Максимальное значение приземной концентрации загрязняющего вещества Сmax (мг/м3) при выбросе холодных газов из одиночного источника достигается при неблагоприятных метеорологических условиях на расстоянии Lmax (м) от источника и определяется по формуле (4.1):

![]() ,

мг/м3

(4.1)

,

мг/м3

(4.1)

где

А – коэффициент, зависящий от вертикального и горизонтального изменения температуры в атмосфере ( принимается по табл. 1.1);

М (г/с) – масса загрязняющего вещества, выбрасываемого в атмосферу с холодным загрязненным воздухом;

F – безразмерный коэффициент, учитывающий скорость оседания загрязняющих частиц в атмосферном воздухе.

При расчете Смах по формуле (4.1) для пыли принять F = 2, для газообразных примесей F=1.

N –коэффициент, учитывающий условия выброса вентиляционного воздуха из устья источника выброса;

V (м3/с) – объемный расход вентиляционного воздуха, выбрасываемый в атмосферу;

H (м) – высота источника выброса над уровнем земли;

- безразмерный коэффициент, учитывающий влияние рельефа местности, в случае ровной или слабопересеченной местности с перепадом высот не более 50 м на 1 км = 1.

Для всех варинтов курсовой работы принимаем:

ровную

местность

![]() =

1.

=

1.

![]() ,

м – эквивалентный диаметр трубы

прямоугольного сечения с размерами

сторон axb

или диаметр круглой трубы;

,

м – эквивалентный диаметр трубы

прямоугольного сечения с размерами

сторон axb

или диаметр круглой трубы;

Значение коэффициента n определяется по соотношениям (4.2) и (4.3):

![]() (4.2)

(4.2)

где

![]() (4.3)

(4.3)

![]() скорость

выброса вентиляционного воздуха в

атмосферу ( м/с)

скорость

выброса вентиляционного воздуха в

атмосферу ( м/с)

Расстояние Lmax (м) от источника выброса до места, где приземная концентрация загрязняющего вещества достигает максимального значения Сmax определяется по формуле (4.4):

![]() ,

(4.4)

,

(4.4)

где безразмерный коэффициент d для холодных выбросов определяется по формулам (4.5), (4.6), (4.7):

d=5,7

при

![]() (4.5)

(4.5)

d=11,4

![]() при

при

![]() (4.6)

(4.6)

d=16![]() при

при![]()

![]() 2

(4.7)

2

(4.7)

Суммарная концентрация загрязняющего вещества в приземном слое атмосферы определяется по формуле (4.8):

С = Сmax + Сф , (4.8)

где Сф (мг/м3) – фоновая концентрация загрязняющего вещества в атмосфере в районе расположения источника выброса. Она задается региональными экологическими службами контроля.

Суммарная концентрация загрязняющего вещества сравнивается с соответствующими значениями его максимально-разового ПДКмр.

Для дальнейшего решения задачи необходимо составить и заполнить аналогичную таблицу для своего варианта используя данные решения задач 2.1 – 2.4, а также таблицы 4.1

|

Название цеха |

V м3/с |

Загрязняющее вещество |

Масса загрязняющего вещества М г/с |

Н м |

Сечение трубы ахв |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Окраска и сушка |

См. расчет необходимого количества вытяжного воздуха из цеха |

бутиловый спирт - уайт-спирит ; - ксилол - этилцеллозольва - изобутиловый спирт

|

См. расчет задача 2.1 |

Табл. 4.1 |

Табл. 4.1 |

|

Сварочный цех |

См. расчет необходимого количества вытяжного воздуха из цеха |

- оксид железа; - диоксид марганца; - пыль неорганическая с содержанием SiO2; - фториды; - фтористый водород; - диоксид азота; - оксид углерода. |

См. расчет задача 2.2 |

Табл. 4.1 |

Табл. 4.1 |

|

Механический цех Зачистка и шлифовка деталей |

См. расчет необходимого количества вытяжного воздуха из цеха |

-пыль металлическая - пыль меховая |

См. расчет задача 2.3 |

Табл. 4.1 |

Табл. 4.1 |

|

Цех обработки древесины |

См. расчет необходимого количества вытяжного воздуха из цеха |

- пыль древесная

|

См. расчет задача 2.4 |

Табл. 4.1 |

Табл. 4.1 |

|

Гальванический цех |

См. расчет необходимого количества вытяжного воздуха из цеха |

См. расчет задачи 3.2 |

См. расчет задачи 3.2, 3.3 |

Табл. 4.1 |

Табл. 4.1 |

Таблица 4.1 - Варианты условий для решения задачи к курсовой работе

|

№ |

Название цеха |

Н м |

Сечение трубы ахв |

|

1 |

2 |

3 |

4 |

|

1 |

Окраска и сушка |

10 |

0,6х0,8 |

|

Сварочный цех |

12 |

0,8х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

14 |

0,6х0,8 | |

|

Цех обработки древесины |

16 |

0,9х1,0 | |

|

Гальваничекий цех |

15 |

0,9х1,0 | |

|

2 |

Окраска и сушка |

12 |

0,4х0,8 |

|

Сварочный цех |

10 |

0,6х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

12 |

0,8х1,0 | |

|

Цех обработки древесины |

14 |

0,6х0,8 | |

|

Гальваничекий цех |

|

0,8х0,8 | |

|

3 |

Окраска и сушка |

10 |

0,8х0,8 |

|

Сварочный цех |

12 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

12 |

0,6х0,8 | |

|

Цех обработки древесины |

14 |

0,8х0,8 | |

|

Гальваничекий цех |

16 |

0,9х1,0 | |

|

4 |

Окраска и сушка |

10 |

0,8х0,9 |

|

Сварочный цех |

16 |

0,8х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

14 |

0,8х0,8 | |

|

Цех обработки древесины |

10 |

0,4х0,8 | |

|

Гальваничекий цех |

14 |

0,8х0,8 | |

|

5 |

Окраска и сушка |

10 |

0,8х1,0 |

|

Сварочный цех |

12 |

0,6х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

16 |

0,8х1,0 | |

|

Цех обработки древесины |

18 |

0,9х1,0 | |

|

Гальваничекий цех |

20 |

0,9х1,0 | |

|

6 |

Окраска и сушка |

10 |

0,6х0,8 |

|

Сварочный цех |

16 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

14 |

0,8х0,8 | |

|

Цех обработки древесины |

18 |

0,8х1,0 | |

|

Гальваничекий цех |

25 |

0,8х0,8 | |

|

7 |

Окраска и сушка |

12 |

0,6х0,8 |

|

Сварочный цех |

18 |

0,9х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

16 |

0,8х1,0 | |

|

Цех обработки древесины |

12 |

0,6х0,8 | |

|

Гальваничекий цех |

16 |

0,9х1,0 | |

|

8 |

Окраска и сушка |

12 |

0,4х0,8 |

|

Сварочный цех |

18 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

14 |

0,6х0,8 | |

|

Цех обработки древесины |

16 |

0,8х1,0 | |

|

Гальваничекий цех |

18 |

0,9х1,0 | |

|

9 |

Окраска и сушка |

12 |

0,8х0,8 |

|

Сварочный цех |

10 |

0,6х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

14 |

0,8х0,8 | |

|

Цех обработки древесины |

16 |

0,9х1,0 | |

|

Гальваничекий цех |

10 |

0,8х0,8 | |

|

10 |

Окраска и сушка |

12 |

0,8х0,9 |

|

Сварочный цех |

10 |

0,4х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

14 |

0,8х1,0 | |

|

Цех обработки древесины |

16 |

0,8х0,8 | |

|

Гальваничекий цех |

12 |

0,9х1,0 | |

|

11 |

Окраска и сушка |

12 |

0,8х1,0 |

|

Сварочный цех |

18 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

10 |

0,4х0,8 | |

|

Цех обработки древесины |

10 |

0,4х0,8 | |

|

Гальваничекий цех |

18 |

0,8х0,8 | |

|

12 |

Окраска и сушка |

12 |

0,9х1,0 |

|

Сварочный цех |

14 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

16 |

0,8х1,0 | |

|

Цех обработки древесины |

16 |

0,8х0,8 | |

|

Гальваничекий цех |

25 |

0,9х1,0 | |

|

13 |

Окраска и сушка |

14 |

0,6х0,8 |

|

Сварочный цех |

15 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

16 |

0,9х1,0 | |

|

Гальваничекий цех |

20 |

0,9х1,0 | |

|

Цех обработки древесины |

15 |

0,6х0,8 | |

|

14 |

Окраска и сушка |

14 |

0,4х0,8 |

|

Сварочный цех |

12 |

0,6х0,8 | |

|

Механический цех Зачистка и шлифовка деталей |

10 |

0,4х0,8 | |

|

Цех обработки древесины |

14 |

0,6х0,8 | |

|

Гальваничекий цех |

15 |

0,9х1,0 | |

|

15 |

Окраска и сушка |

14 |

0,8х0,8 |

|

Сварочный цех |

16 |

0,9х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

18 |

0,9х1,0 | |

|

Цех обработки древесины |

18 |

0,9х1,0 | |

|

Гальваничекий цех |

17 |

1,0х1,0 | |

|

16 |

Окраска и сушка |

14 |

0,8х0,9 |

|

Сварочный цех |

10 |

0,8х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

10 |

0,6х0,8 | |

|

Цех обработки древесины |

12 |

0,4х0,8 | |

|

Гальваничекий цех |

16 |

0,7х1,0 | |

|

17 |

Окраска и сушка |

14 |

0,8х1,0 |

|

Сварочный цех |

18 |

0,9х1,0 | |

|

Механический цех Зачистка и шлифовка деталей |

12 |

0,8х1,0 | |

|

Цех обработки древесины |

14 |

0,6х0,8 | |

|

Гальваничекий цех |

15 |

0,8х0,9 |

Расчет выделения загрязняющих веществ в атмосферу от гальванического цеха без установки приточно-вытяжной вентиляции и очистного сооружения

Задача 3.1 Характеристика технологических процессов обработки металлов в гальваническом цехе

Все производственные операции, связанные с нанесением на поверхность изделия покрытий, можно разделить на три основные группы: механическая подготовка изделия (очистка, шлифование и полирование), обработка поверхностей изделия в растворе (травление, обезжиривание, промывка) и нанесение гальванических и механических покрытий. Каждой из этих групп соответствуют свои виды и количества поступающих в атмосферный воздух загрязняющих веществ.

Для очистки поверхностей деталей применяют пескоструйную и гидроабразивную обработку. Удаление с поверхностей деталей неровностей, царапин, образование блестящей поверхности достигается шлифованием, полированием, галтовкой, вибрационной обработкой.

При обработке деталей в растворах с их поверхности удаляются жировые загрязнения, смазка и масло, окалина, продукты коррозии, оксидные пленки и др. обработка состоит из операций обезжиривания, травления, химического и электрохимического полирования и активирования поверхностей деталей. Для этих целей применяют органические растворители, водные, щелочные, кислые и эмульсионные моющие растворы.

Задача 3.2 Определение валовых и максимально-разовых выбросов загрязняющих веществ при гальванической обработке металлов

Валовые выбросы паров органических растворителей, выделяющихся при процессах обезжиривания изделий, определяются по формуле:

Моб = qоб x F x m2 x t x n x 10-3 , кг/год,

где qоб – удельное количество загрязняющих веществ, выделяющихся с единицы поверхности ванны при процессах обезжиривания изделий при номинальной загрузке, г/(ч х м2); (таблица 3.1)

F – площадь зеркала ванны, м2; (таблица 3.3)

t – время обезжиривания в день, ч/день; (таблица 3.3)

n – число рабочих дней в году, день/год; (таблица 3.3)

m2 – коэффициент, зависящий от площади испарения. (таблица 3.3)

Максимально разовые выбросы загрязняющих веществ при процессах обезжиривания изделий, определяются по формуле:

Мобезжир. = Моб·2,78 х 10-4 , г/с.

2,78 х 10-4 – учитывает только рабочие дни в году.

Для нанесения покрытий используют различные химические вещества как в чистом виде, так и в составе смесей при разных температурах, что обуславливает содержание выделяющихся в окружающую среду компонентов.

Валовые выбросы загрязняющих веществ при гальванической обработке определяются по формуле:

Мг = 10-3 х qпов x F x t x n х Кв , кг/год,

где qпов - удельное количество загрязняющих веществ, выделяющихся с единицы поверхности ванны при гальванической обработке при номинальной загрузке, г/(ч х м2); (таблица 3.1)

F – площадь зеркала ванны, м2; (таблица 3.3)

n – число рабочих дней в году, день/год; (таблица 3.3)

t – время работы оборудования, ч/день; (таблица 3.3)

Кв – коэффициент, зависящий от длины воздуховода для аэрозолей при движении воздуха в воздуховодах (таблица 3.2);

Максимально разовые выбросы загрязняющих веществ определяются по формуле:

Мгальван. = 2,78 х 10-4 х Мг, г/с,

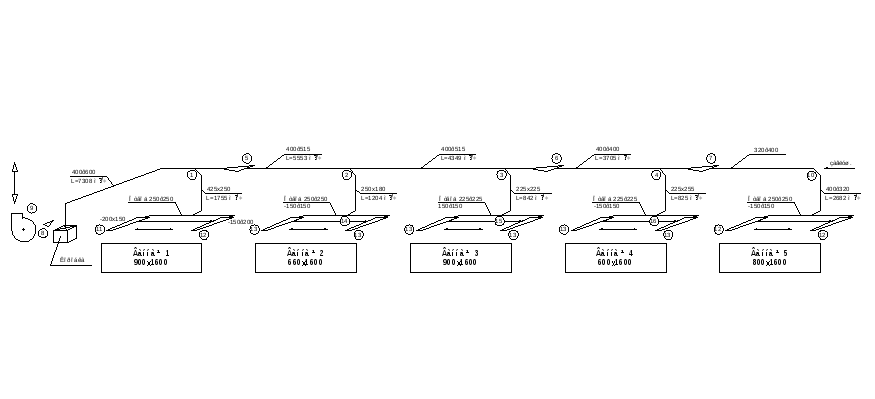

Пример размещения ванн с двухбортовыми отсосами и схема вытяжной вентиляции в гальваническом цехе

Таблица 3.1 – Удельное количество аэрозолей, выделяющихся с поверхности гальванических ванн при различных технологческих процессах

|

№ |

Процесс |

Вредное выделяемое вещество |

qпов , г/(ч х м2) |

|

1. |

обезжиривания изделий |

Бензин Керосин Уайт-спирит |

4530 1560 5800 |

|

2. |

Химическое травление изделий в растворах хромовой кислоты и ее солей |

Хромовый ангидрит |

0,02 |

|

3 |

Химическое травление изделий: никелирование в хлоридных растворах при плотности тока 1-3 А/дм3 |

Растворимые соли никеля |

0,54 |

|

4. |

Химическое травление изделий: никелирование в сульфатных растворах при плотности тока 1-3 А/дм3 |

Растворимые соли никеля |

0,11 |

|

5. |

Снятие старых покрытий: олова и хрома |

Едкая щелочь |

39,6 |

|

6. |

Снятие старых покрытий: меди |

Хромовый ангидрит |

36,0 |

|

7. |

Снятие старых покрытий: никеля и серебра |

Серная кислота |

25,2 |

|

8. |

Электрохимическое полирование в растворах, содержащих хромовую кислоту |

Хромовый ангидрит |

7,2 |

|

9 |

Полирование |

фосфорная кислота

|

2,2 |

|

10 |

Полирование |

азотная кислота иоксиды азота |

10,8 |

|

|

Нанесение покрытий на изделие

|

Хромовый ангидрит |

42,0 |

Таблица 3.2 – значение коэффициента Кв для аэрозолей при движении воздуха в воздуховодах

|

Длина воздуховода от бортового отсоса от ванны |

0,2 |

1,0 |

2,0 |

4,0 |

6,0 |

8,0 |

Более 10 |

|

Кв |

1,0 |

0,4 |

0,2 |

0,18 |

0,17 |

0,15 |

0,14 |

Таблица 3.3 – исходные данные для решения курсовой работы

|

№ вар |

№ процесса гальванической обработки (табл.3.1) |

Количество рабочих часов в сутки t , ч

|

Количество рабочих дней в году n |

Площадь ванны, м2 |

Кв |

m2 |

|

1 |

1 |

24 |

150 |

1,6 х0,5 = 0,8 м2 |

- |

1,13 |

|

2 |

20 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

5 |

10 |

215 |

0,25 х 1,6 = 0,4 м2 |

0,2 |

- | |

|

2 |

1 |

10 |

170 |

0,5 х 1,6 = 0,8 м2 |

- |

1,13 |

|

3 |

15 |

200 |

0,75 х 1,6 = 1,2 м2 |

0,4 |

- | |

|

4 |

20 |

150 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- | |

|

3 |

6 |

24 |

150 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- |

|

8 |

20 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

10 |

10 |

215 |

0,25 х 1,6 = 0,4 м2 |

0,4 |

- | |

|

4 |

11 |

24 |

170 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- |

|

2 |

20 |

200 |

1,6 х0,5 = 0,8 м2 |

0,18 |

- | |

|

5 |

10 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

5 |

1 |

10 |

150 |

0,25 х 1,6 = 0,4 м2 |

- |

1,13 |

|

4 |

15 |

150 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- | |

|

6 |

20 |

150 |

0,75 х 1,6 = 1,2 м2 |

0,2 |

- | |

|

6 |

2 |

24 |

170 |

1,6 х0,5 = 0,8 м2 |

0,4 |

- |

|

7 |

20 |

150 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- | |

|

3 |

10 |

215 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

7 |

4 |

10 |

170 |

0,25 х 1,6 = 0,4 м2 |

0,4 |

- |

|

8 |

24 |

200 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- | |

|

9 |

20 |

150 |

0,75 х 1,6 = 1,2 м2 |

0,18 |

- | |

|

8 |

10 |

24 |

160 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- |

|

5 |

10 |

150 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- | |

|

7 |

15 |

215 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- | |

|

9 |

8 |

20 |

170 |

1,6 х 0,6 = 0,96 м2 |

0,4 |

- |

|

4 |

24 |

200 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- | |

|

2 |

20 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

10 |

11 |

12 |

150 |

0,25 х 1,6 = 0,4 м2 |

0,18 |

- |

|

3 |

10 |

150 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- | |

|

10 |

15 |

150 |

0,75 х 1,6 = 1,2 м2 |

0,2 |

- | |

|

11 |

4 |

20 |

215 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- |

|

7 |

24 |

150 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- | |

|

8 |

20 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,18 |

- | |

|

12 |

1 |

14 |

215 |

0,25 х 1,6 = 0,4 м2 |

- |

1,13 |

|

11 |

10 |

170 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- | |

|

8 |

15 |

200 |

0,75 х 1,6 = 1,2 м2 |

0,4 |

- | |

|

13 |

2 |

24 |

180 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- |

|

7 |

20 |

150 |

1,6 х0,5 = 0,8 м2 |

0,18 |

- | |

|

9 |

10 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

14 |

3 |

10 |

215 |

1,6 х0,5 = 0,8 м2 |

0,4 |

- |

|

5 |

15 |

150 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

1 |

20 |

150 |

0,25 х 1,6 = 0,4 м2 |

- |

1,13 | |

|

15 |

3 |

24 |

215 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- |

|

6 |

20 |

170 |

0,75 х 1,6 = 1,2 м2 |

0,2 |

- | |

|

7 |

10 |

200 |

1,6 х0,5 = 0,8 м2 |

0,4 |

- | |

|

16 |

9 |

10 |

160 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- |

|

11 |

24 |

170 |

1,6 х 0,6 = 0,96 м2 |

0,2 |

- | |

|

3 |

20 |

250 |

0,25 х 1,6 = 0,4 м2 |

0,4 |

- | |

|

17 |

10 |

10 |

215 |

0,5 х 1,6 = 0,8 м2 |

0,2 |

- |

|

8 |

10 |

170 |

0,75 х 1,6 = 1,2 м2 |

0,18 |

- | |

|

4 |

15 |

200 |

1,6 х0,5 = 0,8 м2 |

0,2 |

- |

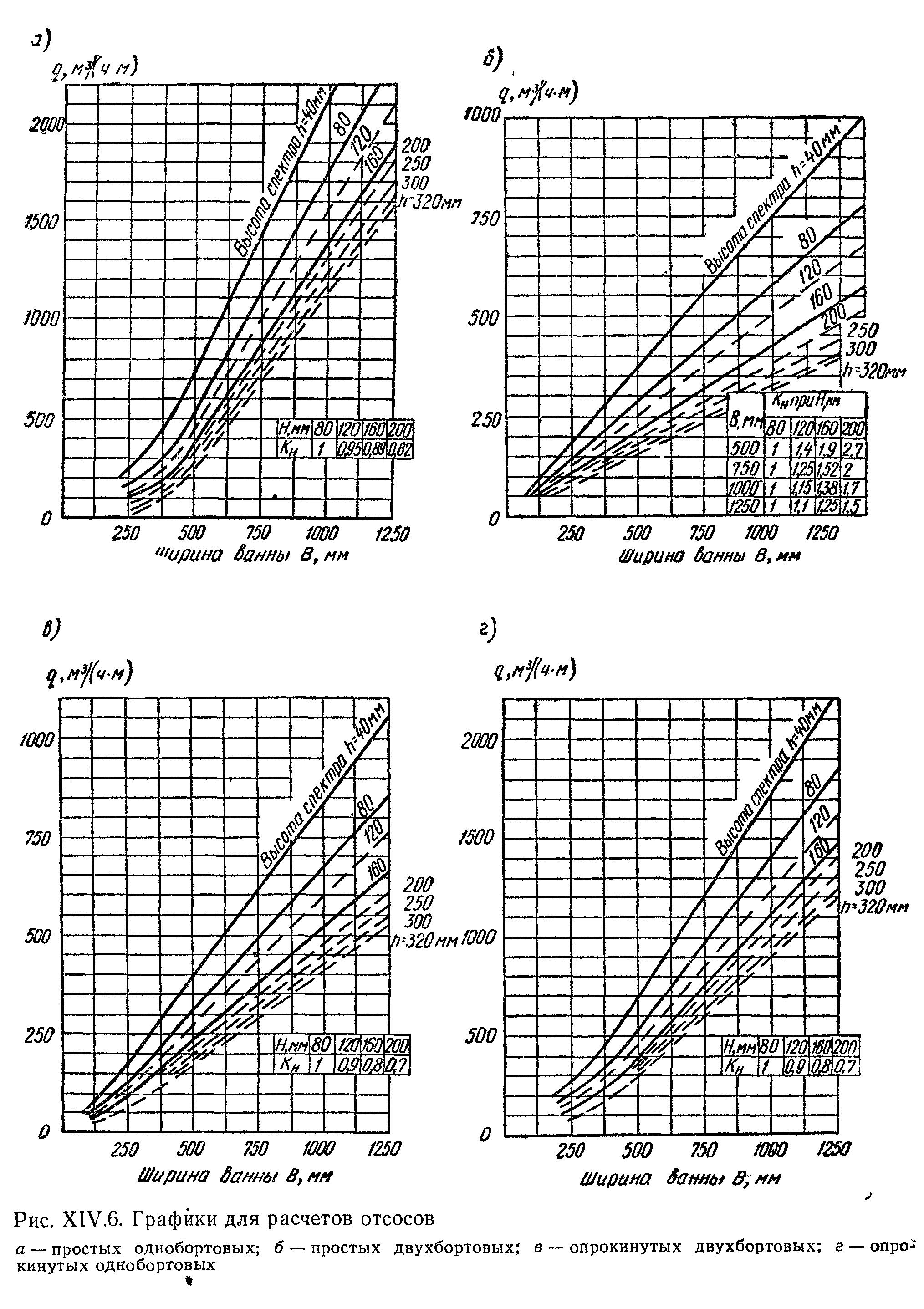

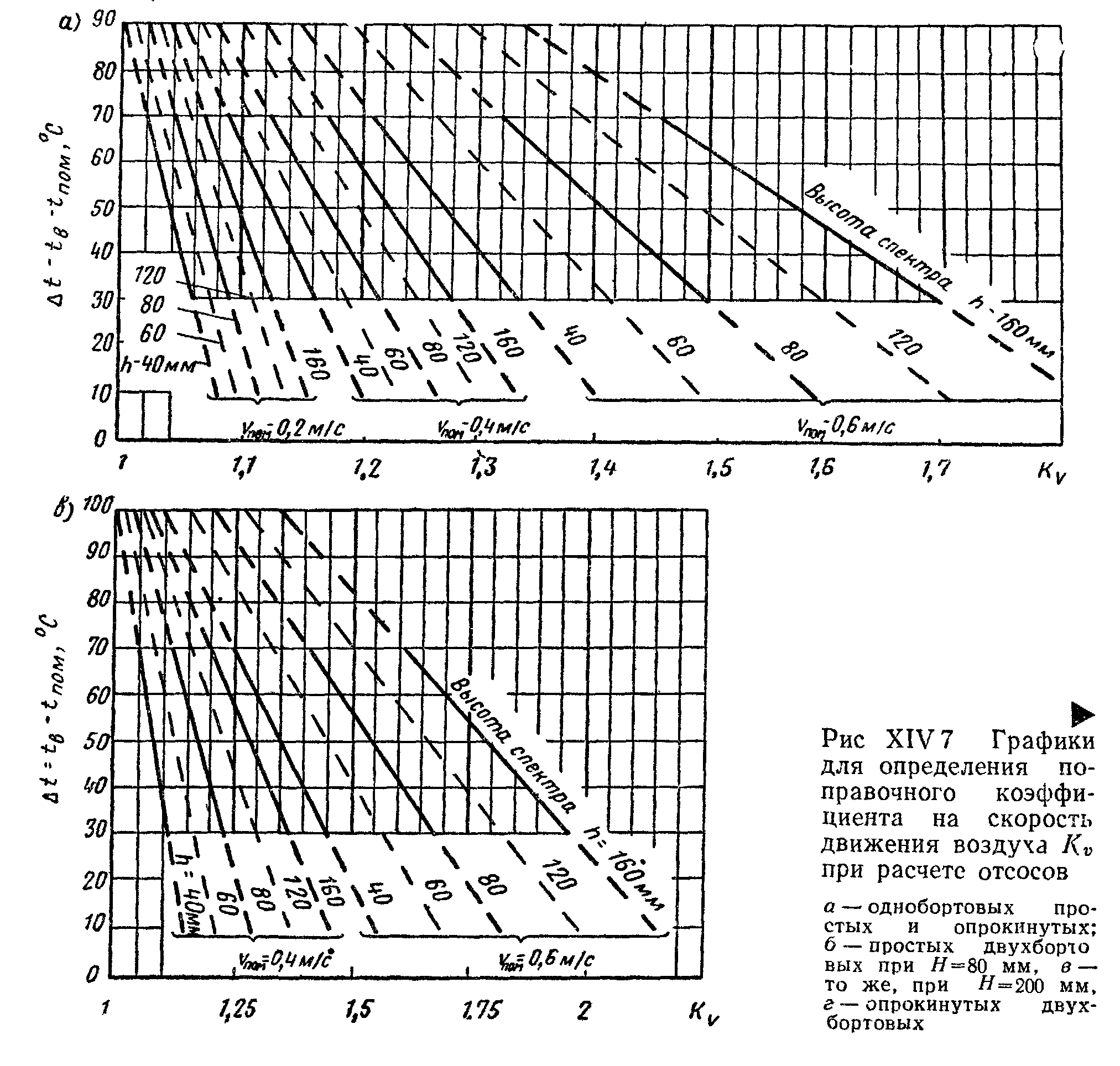

Задача 3.3 Определение объема воздуха, удаляемого через бортовые отсосы

Расчет опрокинутых бортовых отсосов производится по методу М.М. Баранова. Объем воздуха, удаляемого бортовым отсосом любого вида от гальванической ванны, определяется по формуле:

V

= q·

![]() · l

· Кн

· Кⱴ

м3/ч,

· l

· Кн

· Кⱴ

м3/ч,

где

q – удельный расход воздуха, м3/(ч·м) на 1 м длины ванны, определяетмый по графику (рисунок 3.3) в зависимости от высоты спектра вредных выделений (h, мм) и ширины ванны, м.

![]() в

– температура раствора в ванне;

в

– температура раствора в ванне;

![]() пом

– температура в рабочей зоне;

пом

– температура в рабочей зоне;

l – длина ванны, м; (таблица 3.3)

Кн – поправочный коэффициент на глубину уровня зеркала раствора;

Н – расстояние от зеркала испарения до верхнего борта ванны, мм

Кʋ - поправочный коэффициент на подвижность воздуха в помещении.

Рассчитывается V (м3/ч) для каждой ванны и далее окончательно определяется количество вытяжного воздуха принимаемое по той ванне, которая требует наибольшего количества вытяжного воздуха.

Таблица 3.4 – исходные данные для определения объема воздуха, удаляемого через бортовые отсосы для курсовой работы

|

№ вар. |

Вид бортовых отсосов |

№ процесса гальванической обработки (табл.3.1) |

температура в температура раствора в ванне

|

расстояние от зеркала испарения до верхнего борта ванны Н, мм |

высота спектра вредных выделений h, мм |

подвижность воздуха в помещении ʋ, м/с |

|

1 |

Простой однобортовой |

1 |

tраствор = 60 tраб зона = 18 |

120 |

160 |

0,2 |

|

2 |

tраствор = 45 tраб зона = 18 |

120 |

40 | |||

|

5 |

tраствор = 20 tраб зона = 18 |

140 |

80 | |||

|

2 |

Простой двухбортовой |

1 |

tраствор = 80 tраб зона = 15 |

140 |

160 |

0,4 |

|

3 |

tраствор = 20 tраб зона = 15 |

80 |

40 | |||

|

4 |

tраствор = 20 tраб зона = 15 |

100 |

40 | |||

|

3 |

Опрокинутый двухбортовой |

6 |

tраствор = 20 tраб зона = 18 |

120 |

80 |

0,4 |

|

8 |

tраствор = 20 tраб зона = 18 |

140 |

40 | |||

|

10 |

tраствор = 20 tраб зона = 18 |

120 |

40 | |||

|

4 |

Опрокинутый однобортовой |

11 |

tраствор = 50 tраб зона = 22 |

160 |

40 |

0,6 |

|

2 |

tраствор = 24 tраб зона = 22 |

160 |

80 | |||

|

5 |

tраствор = 22 tраб зона = 24 |

120 |

160 | |||

|

5 |

Простой однобортовой |

1 |

tраствор = 80 tраб зона = 20 |

80 |

160 |

0,2 |

|

4 |

tраствор = 30 tраб зона = 20 |

120 |

40 | |||

|

6 |

tраствор = 22 tраб зона = 20 |

120 |

80 | |||

|

6 |

Простой двухбортовой |

2 |

tраствор = 32 tраб зона = 20 |

160 |

80 |

0,6 |

|

7 |

tраствор = 24 tраб зона = 20 |

160 |

80 | |||

|

3 |

tраствор = 40 tраб зона = 20 |

200 |

80 | |||

|

7 |

Опрокинутый двухбортовой |

4 |

tраствор = 30 tраб зона = 20 |

120 |

40 |

0,2 |

|

8 |

tраствор = 60 tраб зона = 20 |

160 |

40 | |||

|

9 |

tраствор = 100 tраб зона = 20 |

200 |

160 | |||

|

8 |

Опрокинутый однобортовой |

10 |

tраствор = 20 tраб зона = 18 |

160 |

40 |

0,4 |

|

5 |

tраствор = 20 tраб зона = 20 |

200 |

160 | |||

|

7 |

tраствор = 22 tраб зона = 20 |

200 |

80 | |||

|

9 |

Простой однобортовой |

8 |

tраствор = 60 tраб зона = 20 |

160 |

40 |

0,6 |

|

4 |

tраствор = 25 tраб зона = 20 |

120 |

40 | |||

|

2 |

tраствор = 22 tраб зона = 20 |

200 |

80 | |||

|

10 |

Простой двухбортовой |

11 |

tраствор = 45 tраб зона = 20 |

120 |

40 |

0,2 |

|

3 |

tраствор = 40 tраб зона = 20 |

120 |

80 | |||

|

10 |

tраствор = 22 tраб зона = 20 |

160 |

40 | |||

|

11 |

Опрокинутый двухбортовой |

4 |

tраствор = 30 tраб зона = 18 |

200 |

40 |

0,2 |

|

7 |

tраствор = 20 tраб зона = 18 |

200 |

80 | |||

|

8 |

tраствор = 50 tраб зона = 20 |

200 |

40 | |||

|

12 |

Опрокинутый однобортовой |

1 |

tраствор = 80 tраб зона = 20 |

120 |

160 |

0,4 |

|

11 |

tраствор = 45 tраб зона = 20 |

120 |

40 | |||

|

8 |

tраствор = 50 tраб зона = 20 |

160 |

40 | |||

|

13 |

Простой однобортовой |

2 |

tраствор = 18 tраб зона = 15 |

160 |

80 |

0,6 |

|

7 |

tраствор = 17 tраб зона = 15 |

160 |

80 | |||

|

9 |

tраствор = 100 tраб зона = 15 |

120 |

160 | |||

|

14 |

Простой двухбортовой |

3 |

tраствор = 40 tраб зона = 21 |

200 |

80 |

0,6 |

|

5 |

tраствор = 24 tраб зона = 21 |

200 |

160 | |||

|

1 |

tраствор = 80 tраб зона = 20 |

160 |

160 | |||

|

15 |

Опрокинутый двухбортовой |

3 |

tраствор = 40 tраб зона = 18 |

200 |

80 |

0,4 |

|

6 |

tраствор = 20 tраб зона = 18 |

160 |

80 | |||

|

7 |

tраствор = 19 tраб зона = 18 |

120 |

80 | |||

|

16 |

Опрокинутый однобортовой |

9 |

tраствор = 100 tраб зона = 20 |

120 |

160 |

0,4 |

|

11 |

tраствор = 50 tраб зона = 20 |

120 |

40 | |||

|

3 |

tраствор = 40 tраб зона = 20 |

160 |

80 | |||

|

17 |

Простой однобортовой |

10 |

tраствор = 20 tраб зона = 15 |

200 |

40 |

0,2 |

|

8 |

tраствор = 60 tраб зона = 15 |

200 |

40 | |||

|

4 |

tраствор = 30 tраб зона = 15 |

160 |

40 |

Определение концентрации вредного вещества в вытяжном воздухе перед трубой (без очистки):

![]()

Мс – массовый выброс загрязняющего вещества, г/с;

V – объем вытяжного воздуха, м3/с

Рисунок 3.3

Рисунок 3.4