- •Котельная, работающая на жидком топливе

- •2. Определение массового количества загрязняющих атмосферу веществ, выбрасываемых с вентиляционным воздухом из цехов: окрасочного, сварочного, механического, деревообработки

- •I Определение массового количества выбросов загрязняющих веществ и их максимальной концентрации в приземном слое атмосферы при работе предприятия

- •Задача 1.1

- •Определение необходимого количества вытяжного воздуха из окрасочного цеха

- •Задача 2.4

- •II. Защита атмосферного воздуха от загрязнений

- •4.1.1 Определить дисперсный состав пыли и её классификационную группу по заданным «частным остаткам» для цеха деревообработки и котельной, работающей на твердом топливе

- •4.1.2 Определить класс и выбрать тип пылеуловителя для цеха деревообработки

- •Задача 4.1.3

- •Определить эффективность очистки запылённого воздуха в прямоточной пылеосадочной камере для цеха деревообработки и механического цеха

- •Определить эффективность очистки воздуха от аэрозолей с размерами частиц до 2 мкм в скруббере Вентури для сварочного цеха

- •Определить эффективность очистки воздуха от аэрозолей при использовании сетчатого тумано-брызгоуловителя для гальванического цеха

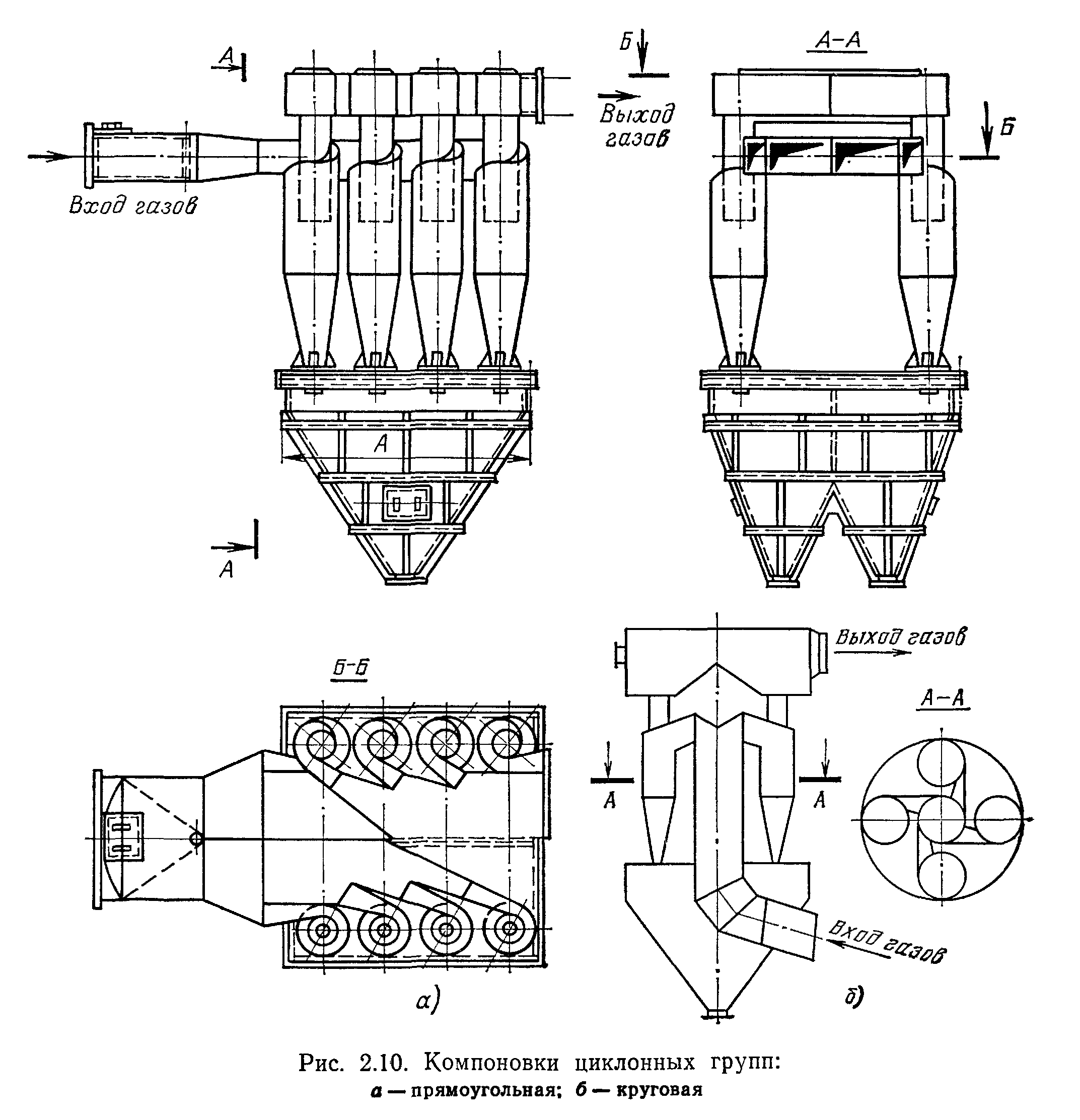

- •Расчет циклона (батареи циклонов) для установки в цех деревообоработки и в котельную, работающую на твердом топливе

Расчет циклона (батареи циклонов) для установки в цех деревообоработки и в котельную, работающую на твердом топливе

Для очистки вытяжного воздуха из цеха девообоработки необходимо принять циклон типа Гипродревпрома (тип Ц)!!!

Расчет циклона производится в следующей последовательности.

Задаются типом циклона. По таблицам 9.2 и 9.3 определяют оптимальную скорость воздуха или газа в аппарате

.

.

Таблица 9.2

|

параметры |

Значения параметров эффективности циклонов НИИОгаза | |||||

|

ЦН-24

|

ЦН-15У |

ЦН-15 |

ЦН-11 |

СДК-ЦН-33 |

СК-ЦН-34 | |

|

|

8,50 |

6,00 |

4,50 |

3,65 |

2,31 |

1,95 |

|

|

0,308 |

0,283 |

0,352 |

0,352 |

0,364 |

0,308 |

|

|

4,5 |

3,5 |

3,5 |

3,5 |

2,0 |

1,7 |

Примечание:

1.

![]() - дисперсия распределения значений

фракционной эффективности пылеуловителя;

- дисперсия распределения значений

фракционной эффективности пылеуловителя;

,

мкм, - диаметр частиц, улавливаемой в

аппарате на 50%;

,

мкм, - диаметр частиц, улавливаемой в

аппарате на 50%;Значения

и

и в

таблице соответствуют средней скорости

воздуха (газа) в циклонеW0

=3,5 м/с,

диаметру циклона DТ

= 0,6 м,

плотности частиц пыли

в

таблице соответствуют средней скорости

воздуха (газа) в циклонеW0

=3,5 м/с,

диаметру циклона DТ

= 0,6 м,

плотности частиц пыли

ч.т=1930

кг/м3

и динамической вязкости воздуха

ч.т=1930

кг/м3

и динамической вязкости воздуха

т=22,2*10

–6

Па·с

т=22,2*10

–6

Па·с ,

м/с – оптимальная скорость движения

воздуха или газа в аппарате

,

м/с – оптимальная скорость движения

воздуха или газа в аппарате

Таблица 9.3

|

Параметры |

Значения параметров эффективности циклонов конструкции | ||

|

СИОТ |

ВЦНИИОТ |

Гипродревпрома (тип Ц) | |

|

|

2,6 |

8,6 |

4,12 |

|

|

0,28 |

0,32 |

0,34 |

|

|

1,00 |

4,00 |

3,3 |

|

ξ |

1400 |

75 |

210 |

Примечание:

ξ – коэффициент гидравлического сопротивления циклона

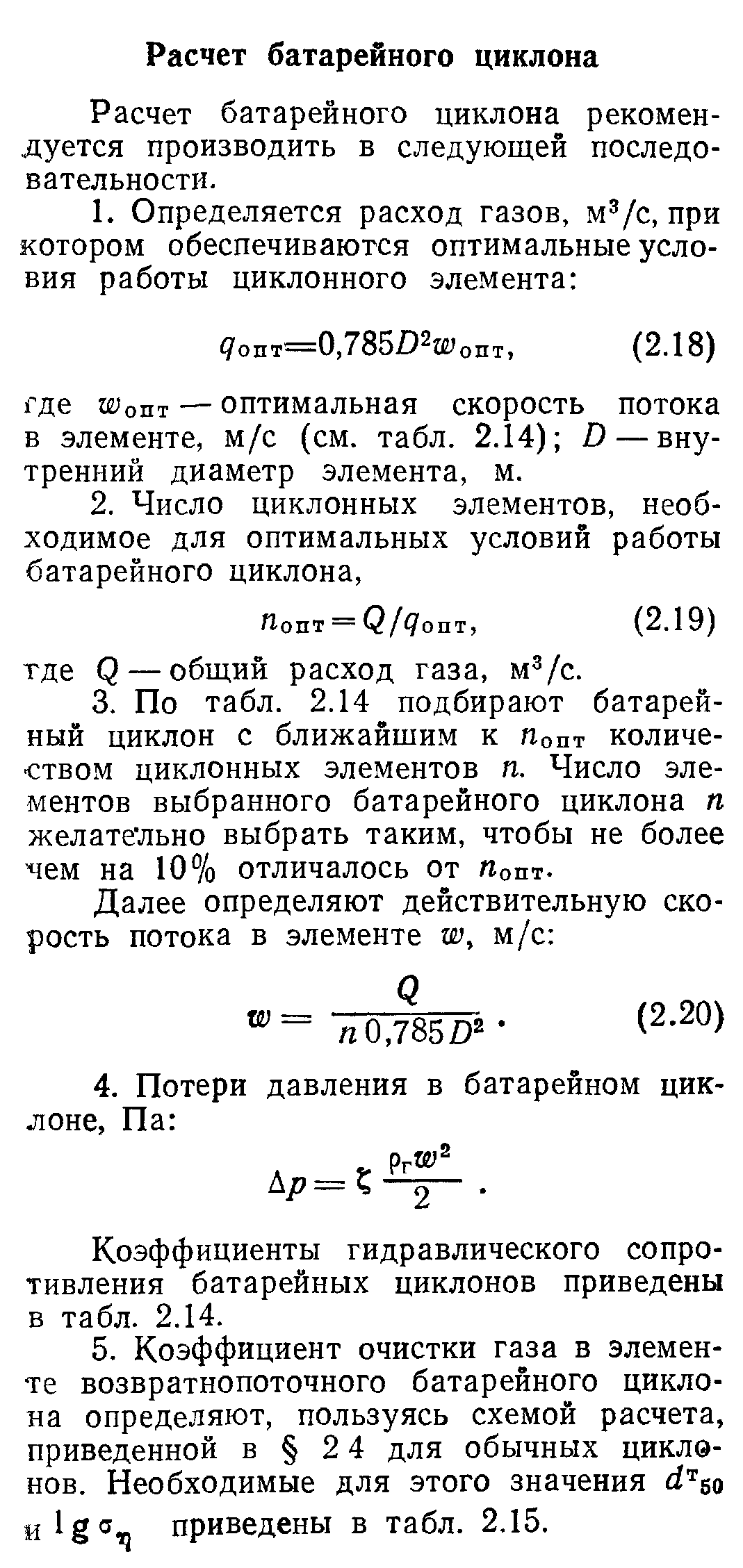

Определяют необходимую площадь сечения циклона по формуле (9.11):

F=V/

![]() .

(м)

(9.11)

.

(м)

(9.11)

V – расход вытяжного воздуха (м3/с), см. задача 1.4 для котельной при сжигании твердого и жидкого топлива, см. задачу 2.4 для цеха деревообработки.

Задаваясь количеством циклонов N, определяют его диаметр D по формуле (9.12).

D=( F / 0,785 N )0,5 (м). (9.12)

Полученное значение D округляют до стандартной величины Dст, используя характеристики циклонов, представленных в стандартном ряде диаметров циклонов (табл. 9.13)

Таблица 9.13

|

Тип циклона |

Стандартный ряд диаметров циклонов, м

|

|

ЦН, СК, СДК |

0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0 |

|

ВЦНИИОТ |

0,1; 0,15; 0,2; 0,25; 0,3; 0,37; 0,455 0,525; 0,585; 0,645; 0,695 |

|

СИОТ |

0,703; 1,015; 1,242; 1,428; 1,593; 1,698; 1,943 |

|

УЦ-38 |

0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0 |

|

Гипродревпрома (тип Ц) |

0,25; 0,3; 0,375; 0,45; 0,55; 0,6; 0,675; 0,730; 0,8; 0,87; 0,95; 1,05; 1,15; 1,225; 1,32; 1,4; 1,5; 1,6 |

|

ЦКТИ типа Ц |

0,4; 0,45; 0,5; 0,55; 0,6; 0,65; 0,7; 0,75; 0,8 |

Определяют действительную скорость воздуха в циклоне по формуле (9.13):

W0=V / 0,785NDст (9.13)

Полученное значение скорости не должно отличаться от принятой ранее оптимальной скорости более чем на 15%.

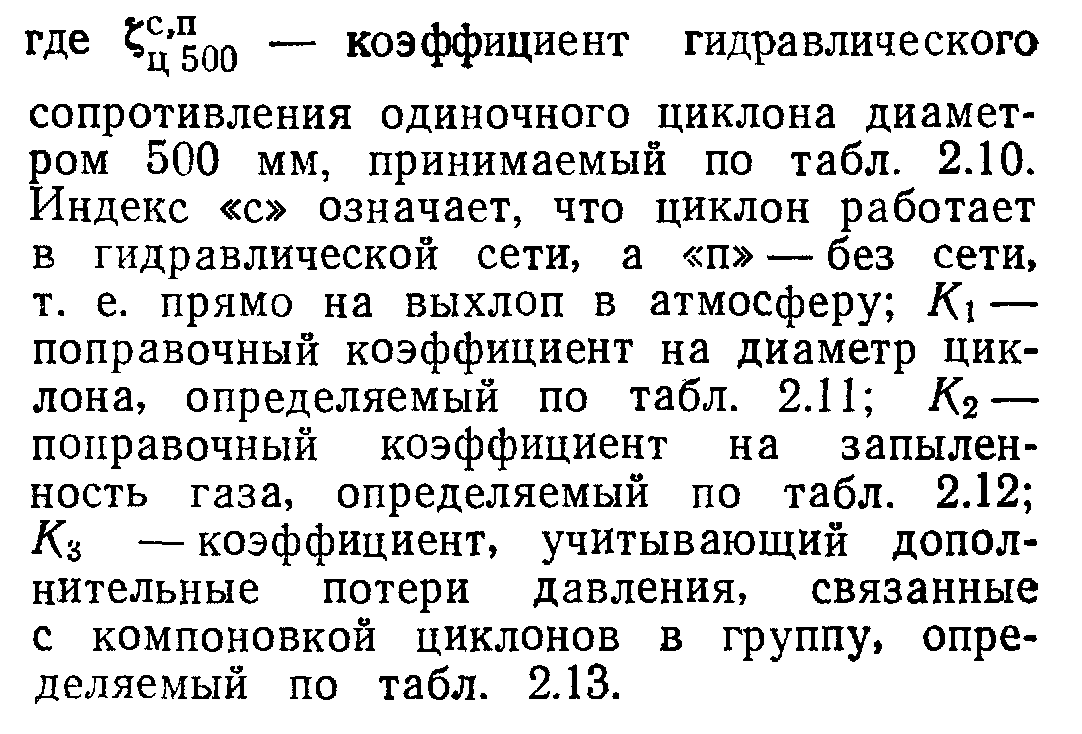

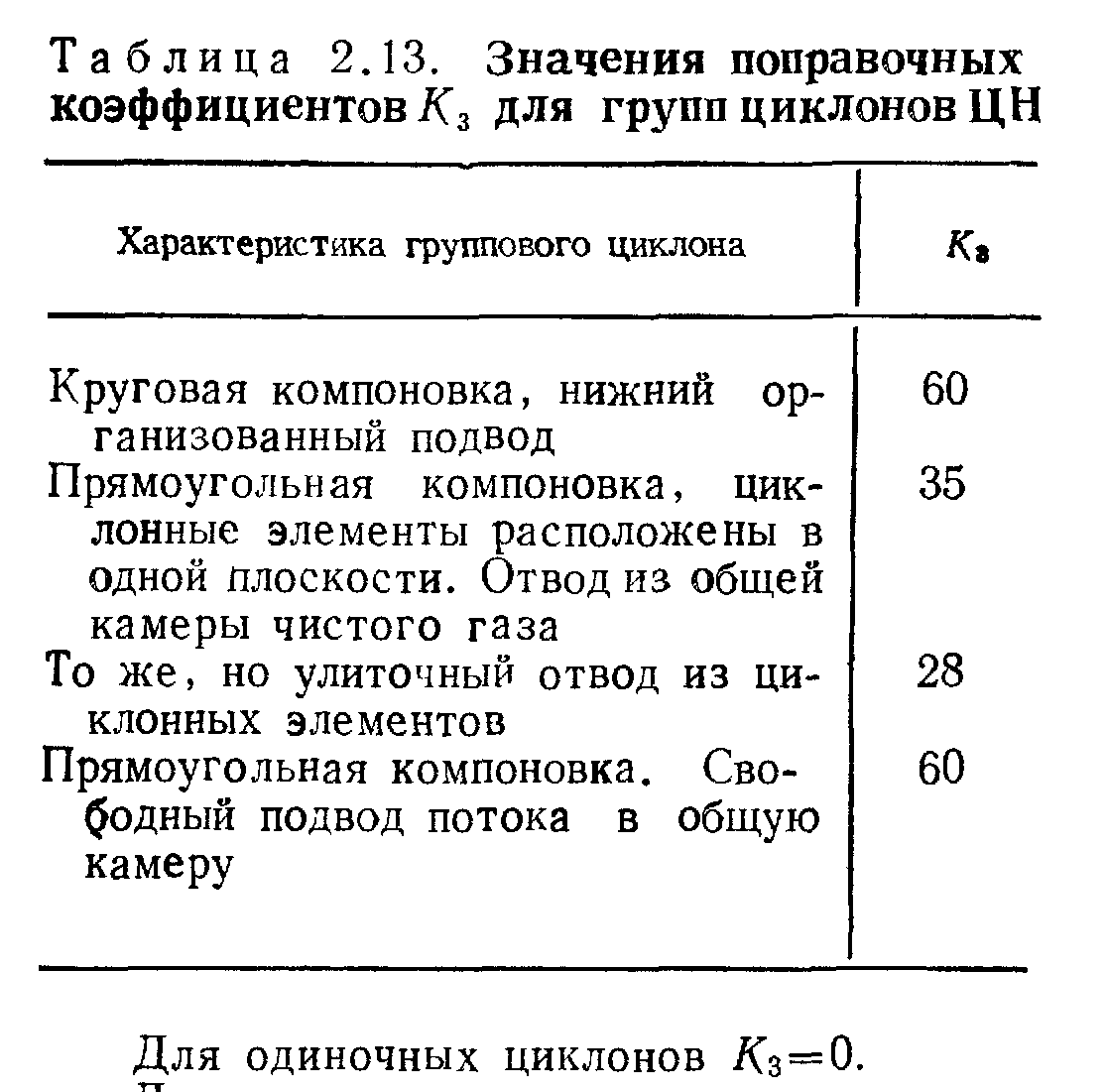

Определяют коэффициент гидравлического сопротивления для данного типа циклона с учетом поправок К1 и К2, К3 используя таблицы 9.10 и 9.11.

Общее гидравлическое сопротивление циклона определяется по формуле (9.10):

ΔРц= ξ0 ρ W02 / 2 , (9.10)

где W0 – скорость воздуха в поперечном сечении цилиндрической части циклона;

ξ0 – коэффициент гидравлического сопротивления циклона, полученные для вышеуказанных скоростей соответственно (таблицы 9.3, 9.4, 9.9).

Таблица 9.9

|

Тип циклона |

Диаметр, мм |

Значение ξ0 | |

|

без улитки |

с улиткой на выхлопной трубе | ||

|

ЦН-11 |

450 |

6,1 |

5,2 |

|

ЦН-15 |

450 |

7,6 |

6,7 |

|

ЦН-15У |

450 |

8,2 |

7,5 |

|

ЦН-24 |

450 |

10,9 |

12,5 |

|

СИОТ |

450 |

6,0 |

4,2 |

|

ВЦНИИОТ |

370 |

9,3 |

10,4 |

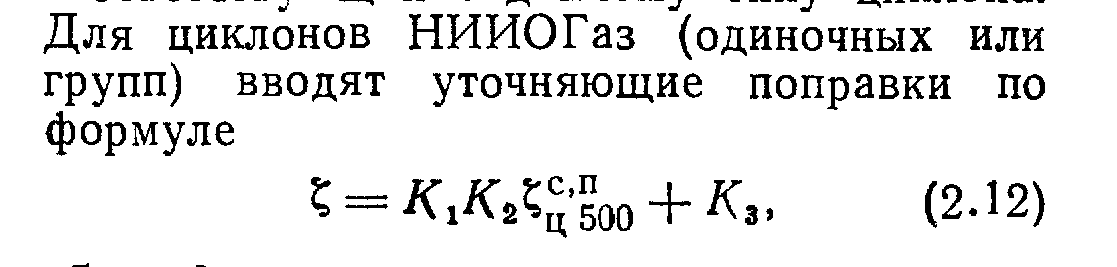

Для циклонов НИИОГАЗа при определении коэффициентов ξ вносятся поправки К1 и К2, приведенные в таблицах 9.10 9.11.

Таблица 9.4

|

Значения гидравлических коэффициентов сопротивления одиночного циклона | ||||||||

|

Тип циклона |

d/D |

Без дополнительных устройств |

С кольцевым диффузором |

С выходной улиткой |

С отводом 90О R/d= 1,5 | |||

|

|

|

|

|

|

1/d=0÷12

|

1/d>12

| ||

|

ЦН-11 |

0,59 |

245 |

250 |

207 |

215 |

235 |

245 |

250 |

|

ЦН-15 |

- |

155 |

163 |

132 |

140 |

150 |

155 |

160 |

|

ЦН-15У |

- |

165 |

170 |

140 |

148 |

158 |

165 |

170 |

|

ЦН-24 |

- |

75 |

80 |

64 |

70 |

73 |

75 |

80 |

|

СДК-ЦН-33 |

0,33 |

520 |

600 |

- |

- |

500 |

- |

560 |

|

СК-ЦН-34 |

0,34 |

1050 |

1150 |

- |

- |

- |

- |

- |

Примечание:

d/D – отношение диаметра выхлопной трубы к диаметру цилиндрической части циклона.

![]() -

коэффициент гидравлического сопротивления

одиночного циклона, когда циклон работает

в гидравлической сети;

-

коэффициент гидравлического сопротивления

одиночного циклона, когда циклон работает

в гидравлической сети;

![]() -

коэффициент

гидравлического сопротивления одиночного

циклона, когда циклон работает без сети,

т.е. работает прямо на выхлоп в атмосферу

-

коэффициент

гидравлического сопротивления одиночного

циклона, когда циклон работает без сети,

т.е. работает прямо на выхлоп в атмосферу

Таблица 9.10

|

Диаметр циклона, мм |

Поправочный коэффициент К1 на диаметр циклона различныхконструкций | ||

|

ЦН-11 |

ЦН-15; ЦН-24 |

СДК-ЦН-33 СК-ЦН-34 | |

|

200 |

0,95 |

0,9 |

1,0 |

|

300 |

0,96 |

0,93 |

1,0 |

|

400 |

0,99 |

1,0 |

1,0 |

|

500 |

1,0 |

1,0 |

1,0 |

Таблица 9.12

|

Диаметр циклона, мм |

Поправочный коэффициент К1 на диаметр циклона различныхконструкций | ||

|

Цн11 |

Цн15, Цн15у, Цн24 |

Цн33, Цн34, Цн34м | |

|

150 |

0,94 |

0,85 |

1,0 |

|

200 |

0,95 |

0,90 |

1,0 |

|

300 |

0,96 |

0,93 |

1,0 |

|

450 |

0,99 |

1,0 |

1,0 |

|

500 |

1,0 |

1,0 |

1,0 |

Таблица 9.11

|

Тип циклона |

Поправочный коэффициент К2 при запыленности газа, г/м3 | ||||||

|

0 |

10 |

20 |

40 |

80 |

120 |

150 | |

|

ЦН-11 |

1 |

0,96 |

0,94 |

0,92 |

0,9 |

0,87 |

0,5 |

|

ЦН-15 |

1 |

0,93 |

0,92 |

0,91 |

0,9 |

0,87 |

0,86 |

|

ЦН-15У |

1 |

0,93 |

0,92 |

0,91 |

0,89 |

0,88 |

0,87 |

|

ЦН-24 |

1 |

0,95 |

0,93 |

0,92 |

0,9 |

0,87 |

0,86 |

|

СДК-ЦН-33 |

1 |

0,81 |

0,785 |

0,78 |

0,77 |

0,76 |

0,745 |

|

СК-ЦН-34 |

1 |

0,98 |

0,947 |

0,93 |

0,915 |

0,91 |

0,9 |

|

СК-ЦН-34М |

1 |

0,99 |

0,97 |

0,95 |

- |

- |

- |

Определяют аэродинамические и гидравлические потери давления при движении воздушного потока в циклоне, используя формулу 9.10. Если потери давления не превышает напора, которое может быть создано вентилятором, то приступают к определению эффективности очистки воздуха в циклоне.

Приняв по таблице 9.14 значения dср.т и lgч.т .для табличных условий, по приведенной ниже формуле 9.16 определяют значение dср для рабочих условий, используя при этом следующие параметры: диаметр циклона D, скорость воздуха в нем W0, плотность пыли ρч и динамическую вязкость воздуха μ.

Таблица 9.14

|

Параметры, определяющие эффективность работы циклона | |||||||||

|

параметры |

Цн11 |

Цн15 |

Цн15у |

Цн24 |

Цн33 |

Цн34 |

Цн34м |

сиот |

вцнииот |

|

dср.тмкм |

3,65 |

4,5 |

6,0 |

8,5 |

2,31 |

1,13 |

1,95 |

2,6 |

8,6 |

|

Lg

|

0,352 |

0,352 |

0,283 |

0,308 |

0,364 |

0,34 |

0,308 |

0,28 |

0,32 |

|

Wо.т м/с |

3,5 |

3,5 |

3.5 |

4,5 |

2,0 |

2,0 |

2,0 |

1,0 |

4,0 |

Примечание:

Параметр dср.тмкм характеризует 50% фракционную эффективность улавливания частицы пыли при принятых типовых условиях работы циклона

Lg![]() ч.т- средне - квадратичное отклонение в

функции распределения частиц по размерам

ч.т- средне - квадратичное отклонение в

функции распределения частиц по размерам

Значения

dср.т.иLg![]() ч.тв таблице соответствуют средней скорости

воздуха в циклонеWо.т

=3,5 м/с, диаметру циклонаDТ

= 0,6 м, плотности частиц пыли

ч.тв таблице соответствуют средней скорости

воздуха в циклонеWо.т

=3,5 м/с, диаметру циклонаDТ

= 0,6 м, плотности частиц пыли![]() ч.т=1930

кг/м3и динамической вязкости

воздуха

ч.т=1930

кг/м3и динамической вязкости

воздуха![]() т=22,2*10

–6 Па·с

т=22,2*10

–6 Па·с

![]() - оптимальная

скорость воздуха или газа в аппарате,

м/с

- оптимальная

скорость воздуха или газа в аппарате,

м/с

Определяют промежуточный параметр Х по формуле (9.14):

X= lg (dср.т / dср) / √ (lg2 ч +lg2ч.т) (9.14)

Среднеквадратичное

отклонение в функции распределения

частиц по размерам (![]() ч.т)

принимается по таблице 9.14. Для определения

ч.т)

принимается по таблице 9.14. Для определения

![]() используется зависимость фракционной

эффективности улавливания пыли по

заданной и найденной дисперсной

характеристики с использованием формулы

(9.15):

используется зависимость фракционной

эффективности улавливания пыли по

заданной и найденной дисперсной

характеристики с использованием формулы

(9.15):

![]() (9.15)

(9.15)

где

![]() - значение абсциссы зависимости

фракционной эффективности улавливания,

ордината которой равна 15,97% или 84,03%.

- значение абсциссы зависимости

фракционной эффективности улавливания,

ордината которой равна 15,97% или 84,03%.

Параметр dср.т, мкм, характеризует 50% фракционную эффективность улавливания частицы пыли при принятых типовых условиях работы циклона, а dср - диаметр частицы пыли, улавливаемой с 50% эффективностью при рабочих условиях выбираемого циклона.

Значения

dср.т

в таблице 9.14 соответствуют средней

скорости воздуха в циклоне Wо.т

=3,5 м/с,

диаметру циклона Dт=0,6

м, плотности частиц пыли

![]() ч.т=1930

кг/м3

и динамической вязкости воздуха

ч.т=1930

кг/м3

и динамической вязкости воздуха

![]() т=22,2*10

–6

Па·с

т=22,2*10

–6

Па·с

dср =dср.т (D∙ρч.т ∙μ∙Wо.т) / (Dт ∙ ρч∙μ т ∙ W0)0,5 (9.16)

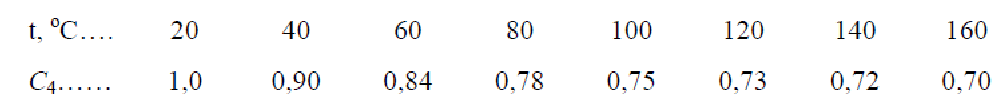

Таблица - Зависимость динамической вязкости воздуха от температуры

|

|

10 |

20 |

25 |

30 |

35 |

40 |

|

|

17,3 |

17,75 |

18,0 |

18,2 |

18,5 |

18,7 |

По таблице 9.15 определяют величину эффективности очистки воздуха в долях единиц. Полученное значениесравнивают с требуемым значениемтрпо условиям работы циклона. Если оно оказывается меньше требуемого, то принимают другой циклон и вновь повторяют расчет.

Таблица 9.15

|

Зависимость эффективности очистки воздуха в долях единицы или в % от дисперсного состава пылиx | |||||||

|

x |

|

x |

|

x |

|

x |

|

|

–2,3 |

0,0107 |

–0,70 |

0,2420 |

0.25 |

0,5986 |

1,2 |

0,8849 |

|

–2,2 |

0,0139 |

–0,65 |

0,2578 |

0,30 |

0,6179 |

1,25 |

0,8943 |

|

–2,1 |

0,0179 |

–0.60 |

0,2743 |

0,35 |

0,6368 |

1,3 |

0,9032 |

|

–2,0 |

0,0228 |

–0,55 |

0,2910 |

0,40 |

0,6554 |

1,35 |

0,9115 |

|

–1,9 |

0,0288 |

–0.50 |

0,3085 |

0,45 |

0,6735 |

1,4 |

0,9192 |

|

–1.8 |

0,0359 |

–0,45 |

0,3264 |

0,50 |

0,6915 |

1,45 |

0,9265 |

|

–1,7 |

0,0446 |

–0.40 |

0,3446 |

0,55 |

0,709 |

1,5 |

0,9332 |

|

–1,6 |

0,0548 |

–0,35 |

0,3630 |

0,60 |

0,7257 |

1,6 |

0,9452 |

|

–1,5 |

0,0668 |

–0,30 |

0,3820 |

0,65 |

0,7421 |

1,7 |

0,9554 |

|

–1.4 |

0,0808 |

–0,25 |

0,4010 |

0,70 |

0,758 |

1,8 |

0,9641 |

|

–1,3 |

0,0968 |

–0,20 |

0,4207 |

0,75 |

0,7734 |

1,9 |

0,9713 |

|

–1,2 |

0,1151 |

–0,15 |

0,4405 |

0,80 |

0,7881 |

2,0 |

0,9772 |

|

–1,1 |

0,1357 |

–0,10 |

0,4602 |

0,85 |

0,8025 |

2,1 |

0,9821 |

|

–1,0 |

0,1587 |

–0,05 |

0,4800 |

0.90 |

0,8159 |

2,2 |

0,9868 |

|

–0,95 |

0,1710 |

0,0 |

0,500 |

0,95 |

0,8289 |

2,3 |

0,9893 |

|

–0,90 |

0,1840 |

0,05 |

0,520 |

1.0 |

0,8413 |

2,4 |

0,9918 |

|

–0,85 |

0,1973 |

0,10 |

0,540 |

1,05 |

0.8531 |

2,5 |

0,9938 |

|

–0,80 |

0,2119 |

0,15 |

0,5597 |

1,1 |

0,8643 |

2,6 |

0,9953 |

|

–0,75 |

0,22660, |

0,20 |

0,5793 |

1,15 |

0,8749 |

2,7 |

0,9965 |

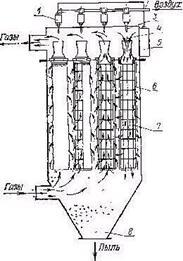

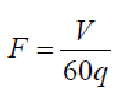

Батарейные циклоны

Задача 4.7

Расчет рукавного фильтра для очистки выбросов от котельной, работающей на твердом топливе

Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов подвешены рукава Диаметром от 100 до 300 мм, высотой от 0,5 до 10 м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через рукава. Допустимая запыленность газа в технических характеристиках приведена при нормальных условиях. В рукавных фильтрах разной конструкции газ может перемещаться в направлении изнутри рукава наружу или наоборот. После того как на фильтрующей поверхности накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов (сбрасывание в бункер накопившегося слоя пыли). Для регенерации используют обратную, импульсную и струйную продувку или механическое встряхивание, которое может применяться в сочетании с обратной продувкой.

Помимо способа регенерации, рукавные фильтры различаются площадью фильтрующей поверхности, допустимой величиной рабочего давления (разрежения), количеством секций, формой, диаметром, высотой и конструктивными особенностями рукавов (наличием каркаса, колец по высоте рукава и т.п.).

Рукавные фильтры обеспечивают очистку воздуха и газов от пыли (в том числе высокодисперсной) эффективностью 99 % и выше.

Степень очистки газа в рукавном фильтре определяется дисперсностью и другими свойствами улавливаемой пыли, качеством фильтровального материала, способом и режимом регенерации, величиной удельной газовой нагрузки, гидравлического сопротивления и др.

Пропускная способность рукавного фильтра зависит от площади фильтрующей поверхности и удельной газовой нагрузки, определяемой по эксплуатационным и опытным данным.

Рис.5. Каркасный рукавный фильтр с импульсной продувкой

В настоящее время наиболее распространенными типами рукавных фильтров являются: ФРКИ, ФРКН, ФРО, ФРОС, ФРКДИ, ФРУ, УРФМ, СМЦ и др.

. Методика расчета фильтров

Технологические расчеты фильтровальных аппаратов сводятся к определе-нию площади фильтровальной перегородки, гидравлического сопротивления фильтровальной перегородки и аппарата в целом, частоты и продолжительно-сти циклов регенерации фильтровальных элементов.

Фильтрующая поверхность аппарата или группы аппаратов Fф, м2, определяется из выражения

где V - объем газа или вытяжного воздуха, поступающего на очистку, м3/ч;

q - удельная газовая нагрузка при фильтровании, м3/(м2·мин);

Удельная газовая нагрузка на фильтровальную перегородку колеблется для рукавных фильтров от 0,3 до 6 м3/(м2·мин). Внутри этого диапазона выбор оптимального значения зависит от многих факторов, к которым в первую очередь относятся свойства улавливаемой пыли, способ регенерации фильтровальных элементов, концентрация пыли в газе, структура фильтровального материала, температура очищаемого газа, требуемая степень очистки. Зависимости, харак-теризующие процесс фильтрования с качественной стороны, не в состоянии учесть всего многообразия действующих факторов, и поэтому при расчетах приходится прибегать к зависимостям, выведенным на основании долголетнего опыта эксплуатации фильтровальных аппаратов.

С достаточной для практических расчетов точностью удельная газовая нагрузка в рукавных фильтрах может определяться из следующего выражения:

q = qн·С1·С2·С3·С4·С5,

где qн — нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации, м3/(м2·мин):

qн = 3,5 – комбикорн, мука, зерно, пыль кожи, опилки, табак, картонная пыль;

qн = 2,6 – асбест, волокнистые и целлюлозные материалы, гипс, известь, соль, песок, тальк, сода;

qн = 2 – глинозем, цемент, уголь, резина, каолин, известняк, сахар, пыль горных пород;

qн = 1,7 – кокс, летучая зола, металлопорошки, пластмассы, красители, си-ликаты, крахмал, химикаты из нефтесырья;

qн = 1,2 – активированный уголь, технический углерод, моющие вещества, возгоны цветных и черных металлов;

С1 – коэффициент, характеризующий особенность регенерации фильтровальных элементов. Для коэффициента, учитывающего влияние особенностей регенерации фильтровальных элементов, в качестве базового варианта принимается фильтр с импульсной продувкой сжатым воздухом с рукавами из ткани.

Для этого аппарата коэффициент C1 = l. При использовании рукавов из нетканых материалов значение коэффициента может увеличиваться на 5…10 %.

Для фильтров с регенерацией путем обратной продувки и одновременного встряхивания или покачивания рукавов принимается коэффициент C1 = 0,70…0,85. Меньшее значение принимается для фильтров с рукавами из плотной ткани и с элементами, выполненными в виде конвертов.

Для фильтров с регенерацией путем обратной продувки коэффициент C1 = 0,55…0,70. Меньшее из этих значений принимается для рукавов из стеклоткани и фильтров, снабженных фильтровальными элементами, выполненными в виде конвертов;

С2 — коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку (рис. …). Концентрация пыли сказывается на продолжительности цикла фильтрования. При увеличении концентрации пыли возрастает частота регенераций, а удельная нагрузка снижается. Однако зависимость удельной нагрузки от концентрации пыли не является линейной функцией. Наиболее заметно изменение концентрации проявляет себя в интервале кон-центраций 1…30 г/м3. При более высоких значениях усиливается влияние коа-гуляции частиц пыли. Часть пыли в виде агломератов падает в бункер до ее осаждения на фильтровальных элементах;

Рис. .. Зависимость коэффициента С2 от концентрации пыли

С3 — коэффициент, учитывающий влияние дисперсного состава пыли в газе. Оценка влияния дисперсного состава пыли на выбор удельной нагрузки должна проводиться на основе анализа пробы, взятой во взвешенном состоя-нии. Пыль, осажденная из потока в виде слоя, укрупняется, из-за чего в процес-се жидкостной седиментации получаются искаженные результаты. Особенно заметно это явление при анализе субмикронных частиц. Экспериментальные значения коэффициента зависят от медианного размера частиц пыли:

С3 = 1,2…1,4, при dm > 100 мкм;

С3 = 1,1, при dm = 50…100 мкм;

С3 = 1,0, при dm = 10…50 мкм;

С3 = 0,9, при dm = 3…10 мкм;

С3 = 0,7…0,9, при dm < 3 мкм;

С4 — коэффициент, учитывающий влияние температуры газа. Температура оказывает непосредственное влияние на вязкость газов, от которой, в свою очередь, зависит удельная нагрузка:

C5 — коэффициент, учитывающий требования к качеству очистки оце-нивается по концентрации пыли в очищенном газе. Как показывают экспери-менты, с увеличением скорости фильтрования концентрация пыли в очищенных газах увеличивается. Принято считать, что в исправно действующем фильтре концентрация пыли на выходе из фильтра не должна превышать 30 мг/м3; для этих условий принимается значение С5 =1. Если к качеству очистки предъявляются более жесткие требования, коэффициент С5 снижается. В случае, если концентрация пыли в очищенных газах не должна превышать 10 мг/м3, коэффициент принимается равным 0,95.

С помощью приведенной методики расчета могут быть получены предварительные сведения о выборе оптимальной газовой удельной нагрузки. В процессе проведения наладки оборудования удельная нагрузка должна устанавливаться с учетом особенности технологического процесса, свойств пыли, экономических показателей, стоимости электрической энергии, сжатого воздуха, объема очищаемого газа.

Для технологических процессов, разрабатываемых впервые, удельная газовая нагрузка выбирается на основании результатов экспериментов, проводимых в промышленных условиях на пилотном фильтре, снабженном рукавами из материалов, которые предполагается использовать в промышленных аппаратах.

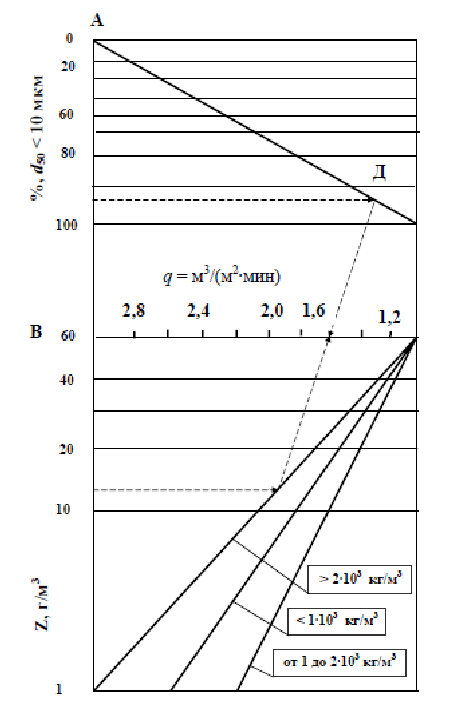

Для предварительных расчетов удельную газовую нагрузку с достаточной точностью можно определить, пользуясь номограммой (рис. ….).

Рис. …. Номограмма для определения удельной нагрузки для пылей

d50 = 2…10 мкм

В основу построения номограммы положены результаты исследований, учитывающих влияние мелких фракций, плотности и концентрации пыли на степень очистки и гидравлическое сопротивление. По оси ординат, в верхней части номограммы, на участке А откладывается содержание массы пыли с медианным размером частиц меньше 10 мкм в процентах к общей массе улавливаемой пыли.

В нижней части номограммы на участке В откладывается концентрация пыли (г/м3) на входе в фильтр. Наклонные линии характеризуют влияние плотности пыли.

По оси абсцисс в средней части номограммы откладывается удельная газовая нагрузка. Для определения удельной газовой нагрузки на шкале А от точки, соответствующей заданной дисперсности пыли, проводят горизонтальную линию до пересечения с наклонной линией Д; от точки заданной входной запыленности на шкале В проводят горизонтальную линию до пересечения с наклонными линиями, соответствующими плотности улавливаемой пыли.

Соединив полученные точки прямой линией, получаем в месте пересечения прямой с осью абсцисс в средней части диаграммы удельную газовую нагрузку при температуре очищаемых газов 20 оС. При более высоких температурах следует ввести поправку в соответствии с приведенными значениями коэффициента С4.

При подборе рукавных фильтров важным является оценка ожидаемого гидравлического сопротивления, определяющего энергетические затраты на фильтрование. Гидравлическое сопротивление рукавных фильтров ΔPф складывается из сопротивления корпуса аппаратов ΔPк и сопротивления фильтровальной перегородки ΔPп:

ΔPф = ΔPк + ΔPп.

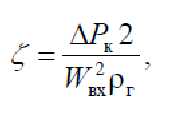

Гидравлическое сопротивление корпуса аппарата определяется величиной местных сопротивлений, возникающих на входе и выходе из аппарата и при раздаче потока по фильтровальным элементам. В общем виде гидравлическое сопротивление корпуса аппарата может быть оценено коэффициентом сопро-тивления корпуса аппарата, отнесенным к скорости газа во входном патрубке:

где Wвх — скорость газового потока во входном патрубке, м/с.

Для правильно сконструированных рукавных фильтров коэффициент гидравлического сопротивления корпуса обычно составляет 1,5…2,0. Для рукавных фильтров с обратной продувкой, снабженных тарельчатыми клапанами на входе и выходе газа из каждой секции, коэффициенты гидравлического сопротивления принимают более высокие значения. Гидравлическое сопротивление фильтровальной перегородки ΔPп в значительной степени зависит от массы и свойств осевшей на ней пыли и образуется двумя составляющими: постоянной ΔP' и переменной ΔP":

ΔPп = ΔP' + ΔP".

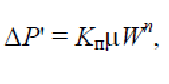

Постоянная составляющая гидравлического сопротивления ΔP' создается самой фильтровальной перегородкой и оставшимся на ней после регенерации слоем пыли. Постоянную составляющую удобно вычислить по выражению

где Кп – коэффициент, характеризующий сопротивление фильтровальной перегородки с оставшимся на ней слоем пыли, м-1;

W – скорость фильтрования, м/с;

n – показатель степени, зависящий от режима течения потока (для расчетов можно принимать n = 1; при турбулентном течении n > 1);

μ – вязкость газа, Па·с.

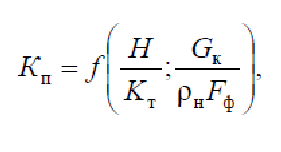

Исследования показывают, что чем мельче частицы улавливаемой пыли и меньше размер пор фильтровального материала, тем выше коэффициент Кп. Коэффициент Кп для волокнистых материалов является функцией следующих величин:

где Н - толщина фильтровального материала, м;

Кт - проницаемость волокнистого материала с оставшимся после регенера-ции слоем пыли, м3/(м2·с);

![]() -

масса пыли, оставшаяся после регенерации,

г/м2.

-

масса пыли, оставшаяся после регенерации,

г/м2.

Путем обработки экспериментального материала были получены следующие значения Кп: для фильтровальных тканей из лавсана арт. 136 и 217, улавливающих цементную или кварцевую пыль с медианным диаметром в пределах 10…20 мкм Кп = (1100…1500) ·106 м-1; для тех же материалов при улавливании возгонов от сталеплавильных дуговых печей с медианным диаметром частиц 2,5…3,0 мкм Кп = (2300…2400)·106 м-1. Для более плотных тканей (лавсан арт. 86013, стеклоткани) на тех же пылях коэффициент сопротивления фильтро-вальной перегородки увеличивается в 1,2…1,3 раза.

При улавливании пылей с медианным размером частиц меньше 1 мкм коэффициент сопротивления фильтровальной перегородки увеличивается в несколько раз и для ткани типа артикул 86013 при улавливании возгонов кремния с медианным диаметром частиц 0,6 мкм Кп = (13 000…15 000)·106 м-1.

Приведенные значения коэффициентов Кп могут быть использованы при расчетах гидравлического сопротивления фильтров с импульсной продувкой. В рукавных фильтрах с обратной продувкой после регенерации на фильтровальном материале остается больше пыли, в этом случае значение коэффициентов следует увеличивать на 15…25%. Приведенные значения коэффициентов не учитывают возможное увеличение гидравлического сопротивления от наличия влаги.

Принимаем для приведённых условий фильтр - ……………..

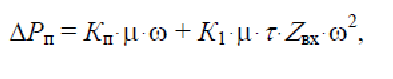

Применительно к эксплуатации рукавных фильтров важное значение имеет переменная составляющая гидравлического сопротивления фильтровальной перегородки, которое создается слоем пыли, накапливающимся в процессе фильтрования в период между регенерациями рукавов.

Определяем гидравлическое сопротивление фильтровальной перегородки, предварительно оценивая длительность цикла фильтрования τ = 600 с:

где Кп – коэффициент, характеризующий сопротивление фильтровальной перегородки с оставшимся на ней слоем пыли;

μ = 24·10-6 Па·с – динамическая вязкость уходящих газов в котельной;

ω = 0,016 м/с – скорость фильтрации;

τ = 600 с – длительность цикла фильтрования

Параметр сопротивления слоя пыли К1 для цемента с медианным диамером частиц 12…20 мкм составляет (6,5…16)·109 м/кг.

Большие значения параметров относятся к более мелкой пыли. Для возгонов сталеплавильной дуговой печи с медианным диаметром частиц d50 = 3 мкм K1 = 80·109 м/кг. Для возгонов руднотермических печей плавки кремния с меди-анным диаметром частиц d50 = 0,7 мкм K1=330·109 м/кг.

Таким образом, в зависимости от вида улавливаемой пыли гидравлическое сопротивление фильтра для одной и той же скорости фильтрования может принимать различные значения в очень широких пределах. Однако при больших перепадах давления на фильтровальной перегородке в фильтрах с импульсной продувкой резко ухудшается встряхиваемость уловленной пыли с фильтровальных рукавов. Поэтому при улавливании тонкой пыли скорость фильтрования не-обходимо снижать до такого предела, при котором гидравлическое сопротивление фильтра не должно превышать нормативные данные более чем на 30 %, т. е. должно быть не выше 2800 Па.

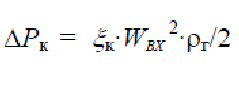

Определяем гидравлическое сопротивление аппарата в целом

Гидравлическое сопротивление корпуса аппарата ΔРп определяем, задаваясь коэффициентом гидравлического сопротивления корпуса, приведенного к скорости во входном патрубке, ξк = 2,5. Скорость во входном патрубке определяем из соотношения

где ρг = 1,15 кг/м3 – плотность уходящих газов.