8.ПЧ_12_Тех.процесс_по_сварке_АЛТС

.doc

![]()

ФИЛИАЛ ОАО «РЖД»

КРАСНОЯРСКАЯ

ЖЕЛЕЗНАЯ ДОРОГА

ДИРЕКЦИЯ

ИНФРАСТРУКТУРЫ

структурное подразделение

АБАКУМОВСКАЯ ДИСТАНЦИЯ ПУТИ

Утверждаю:

Главный инженер Абакумовской дистанции пути

Красноярской железной дороги

А.Г.Абрамов

« » 2011 год

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Окончательного восстановления рельсовой плети

бесстыкового пути со скреплением ЖБР, ЖБРШ, КБ алюминотермитной

сваркой рельсов методом промежуточного литья.

Абакумовка 2011г

Содержание

1.Область применения…………………………………………………….стр1

2.Условия производства работ……………………………………………стр1

3.Производственный состав исполнителей работ………………………стр1

4.Организация и технология выполнения работ………………………..стр1

5.Хранение материалов…………………………………………………...стр8

6.Перечень необходимых технических средств………………………....стр9

7.Требования безопасности……………………………………………….стр10

8. Ограждение места работ………………………………………………..стр12

1 Область применения

Настоящий технологический процесс разработан Абакумовской дистанцией пути и предназначен для сварки стыков алюминотермитным методом промежуточного литья рельсов при текущем содержании пути. При окончательном восстановлении плети или устранении нежелательных стыков в рельсоах как на пути так и на стрелочных переводах. На рельсах типа Р-65 как новых так и старогодных, на железобетонных шпалах или брусе.

2 Условия производства работ

Рельсы подлежащие сварке должны быть одной группы годности.

Участок пути однопутный или двухпутный, электрифицированный, оборудован автоблокировкой.

В стыках установлены двухгловые накладки, стянутые шестью болтами, с зазором 0-26мм.

Шпалы или брус железобетонный с шириной между осями 420-680мм.

Балласт щебеночный, фракция 25-60мм.

Балластная призма высотой 50см, плече балластной призмы 45см, бровка зем полотна не менее50см.

Шпальные ящики заполнены балластом на 3см.ниже верхней плоскости шпалы.

Участок пути прямой, переходная кривая, круговая кривая радиусом не пенее 250м и возвышением наружного рельса не более 150мм.

Температура наружного воздуха не ниже -40С

Осадки в виде дождя и снега отсутствуют.

Между стыками рельсов не менее 3м, на одном 25м рельсе не более 4 стыков.

В зоне сварки не должно быть вдавленного клейма.

Стык на шпале варить запрещено.

3 Производственный состав исполнителей работ

Сварщики- 3чел

Монтер пути- 2чел

Оператор деф. РДМ33- 1чел

Сигналист- 2 чел

Руководитеь - 1чел

4 Организация и технология выполнения работ

Для производства работ должна быть организована бригада, состоящая из 3-х сварщиков – литейщиков (как минимум 2-х ), имеющих свидетельство на проведение указанных работ, и 2-х монтеров пути не ниже 3-го разряда. Руководитель работ (инженерно- технический работник) в должности не ниже дорожного мастера отвечает за качество работ и технику безопасности при выполнении алюминотермитной сварки.

Перед началом работы руководитель работ должен проверить комплектность оборудования, инструмента и наличие расходных материалов.

1

Подготовительные работы.

Руководитель работ проводит с персоналом бригады инструктаж по технике безопасности, пожарной безопасности и охране труда на рабочем месте.

Следит за перемещением бригады к месту работы и обратно, и обеспечивает сохранность оборудования и материалов.

Обеспечивает ограждение места работ соответствующими сигналами, согласно ЦП-485.

Подготовка тигля к работе

Осматривается тигель для плавильного процесса, требуется убедиться в отсутствии трещин, сколов и других дефектов. Исправный тигель вставляется в обечайку , уплотняются места контакта с обечайкой формовочной смесью и просушивается при температуре не менее 25 – 30 0 С в течении 24 часов, установите тигель на вспомогательной стойке.

Примечание: для сокращения времени просушки рекомендуется перед доставкой тигля на рабочее место просушить его при температуре 50 – 700 0С не менее 12 – 16 часов в сушильной камере или термостате.

Подготовка стыка

Производится демонтаж стыка:

- разболтите и снимите по две шпалы в каждую сторону от стыка;

- установите временную перемычку (шунт)

- разболтите и снимите накладки;

- удалите мазут и грязь со свариваемых поверхностей, на расстоянии 100 – 120 мм от торца свариваемого рельса;

-при необходимости сделайте регулировку междушпального ящика, для удобного монтажа литейной формы.

Подготовка к сварке

Формирование зазора.

Произведите формирование стыкового зазора между торцами рельсов 25 -26 мм

Произведите замер существующего зазора;

Выполните, при необходимости, обрезку рельса механическим способом до

величены стыкового зазора, при этом расстояние от торца рельса до края ближайшего

болтового отверстия должно быть не менее 50 мм.

Произведите очистку торцов рельсов от ржавчины металлической щеткой.

Выправка рельсов в рабочее положение.

Выправьте рельсы в рабочее положение для производства алюминотермитной

сварки. С целью компенсации просадки сварного шва сделайте возвышение концов рельсов

с помощью клиньев по вертикальной оси стыка на высоту 2,0 + 0,5 мм.

2

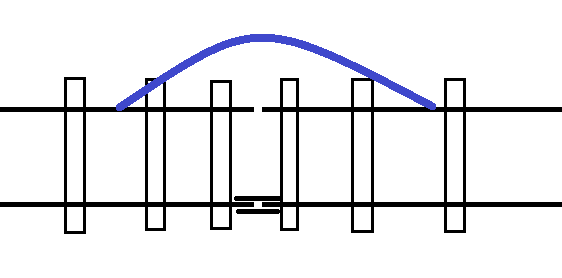

Контроль установки концов рельсов перед сваркой выполняйте линейкой длиной 1м, штангенциркулем или щупом. (Рис. 4-1)

Подготовка тигля к сварке.

Тигель перед началом сварки дополнительно просушите кислородно – пропановым

пламенем с избытком кислорода. В процессе сушки перемещайте горелку кольцевыми

движениями по спирали до верхних краев тигля в течении 55 - 60 секунд.

Подготовка литейного компонента.

Приготовьте литейный компонент – одну порцию. Установите литниковый запор

в тигле. Для этого в реакционном тигле, расположенным на вспомогательной стойке, с

помощью фрезы произведите очистку отверстия для установки литника.

Литниковый запор установите в нижнем отверстии тигля таким образом, чтобы

верхние его кромки находились на 8 – 10 мм выше днища тигля (рис. 4-2).

Установите оправку на литниковый запор.

Место соприкосновения литникового запора с тиглем уплотните магнезитным

порошком.

Засыпьте в тигель приготовленную порцию литейного компонента,

соответствующую типу свариваемых рельсов.

Удалите оправку из тигля.

Процесс сварки методом промежуточного литья.

Установка технологического оборудования в зоне стыка.

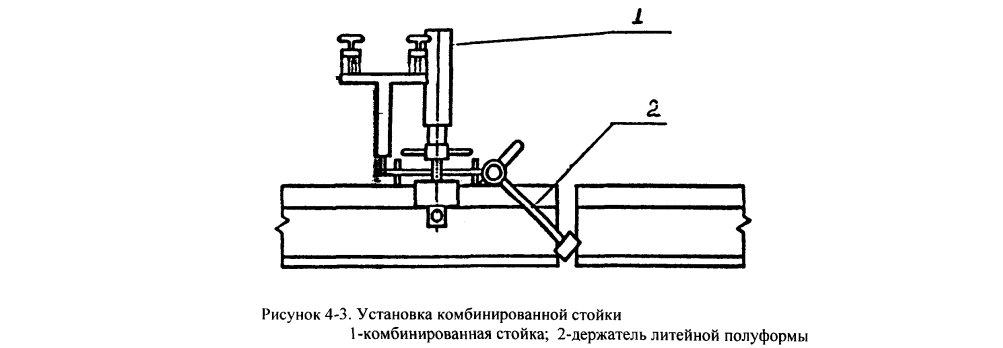

Установите комбинированную стойку на головку рельса таким образом, чтобы

держатели частей литейной формы находились сбоку по оси свариваемого зазора (Рис. 4-3).

Установите механизм настройки горелки вместе с горелкой на комбинированную

стойку и отрегулируйте положение сопла относительно свариваемого зазора.

3

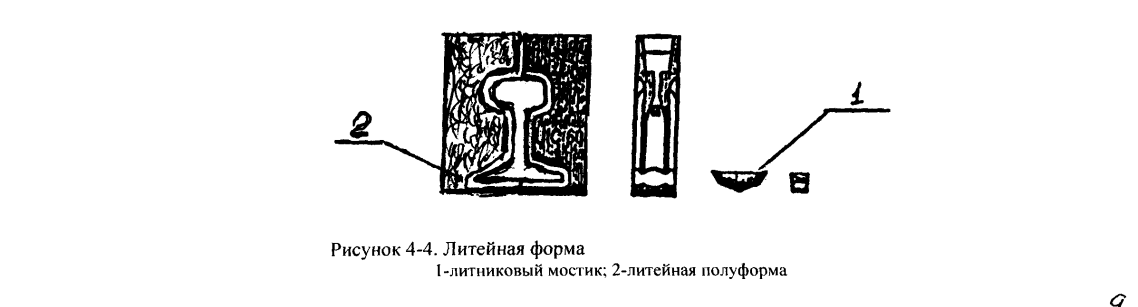

Установите на свариваемом стыке литейную форму, состоящую из двух полуформ.

Для этого две полуформы очистите от упаковки, проверьте визуально целостность их

функциональных частей и вложите их в металлические держатели, соблюдая соответствие правой и левой стороны.

На одной полуформе уберите ослабленную стенку литейного желоба для отвода шлака

Зафиксируйте полуформы относительно стыкового зазора так, чтобы центр зазора совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без

ступенек по всему периметру стыковки.

Проверьте возможность установки литникового мостика в соответствующий паз

литейной формы. Он должен свободно входить в паз и располагаться горизонтально.

При необходимости напильником обработайте боковые поверхности литникового

мостика (Рис 4-4).

Уплотните вручную место контакта литейной формы с рельсом формовочным

материалом.

На литейную форму со стороны желоба отвода шлаков установите ковш,

внутреннюю поверхность которого обмажьте формовочной смесью толщиной 5 мм. При

сварке в пути ковш установите с внутренней стороны колеи.

Произведите вручную обмазку с целью уплотнения места контакта ковша с литейной формой.

Установите подготовленный тигель с литейным компонентом, перенеся его со вспомогательной стойки на комбинированную стойку, и проверьте центровку литника

(рис.4-2) относительно вертикальной оси свариваемого зазора. При необходимости,

произвести регулировку для совмещения осей литника и зазора. Контроль осуществите

визуально.После этого поверните тигель на 90 градусов в сторону от зазора.

Подготовьте две лопатки с формовочной смесью для заделки свища в случае его

образования в процессе литья в литейной форме.

Подогрев концов рельсов.

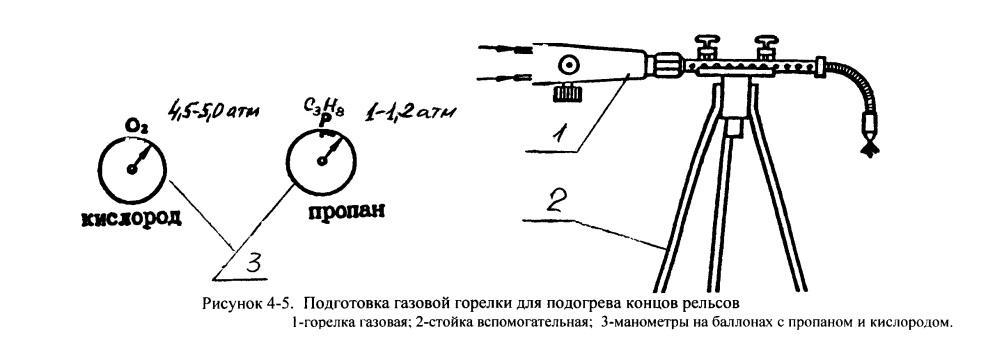

Установите на газовых редукторах давление пропана 1 – 1,2 атм и давление кислорода 4,5 – 5,0 атм. Зажгите газовую горелку, отрегулируйте пламя до нормального горения и установите газовую горелку на вспомогательную стойку (Рис. 4-5). (Регулировку давления на редукторах кислорода и пропана производите при открытых вентилях на горелке).

4

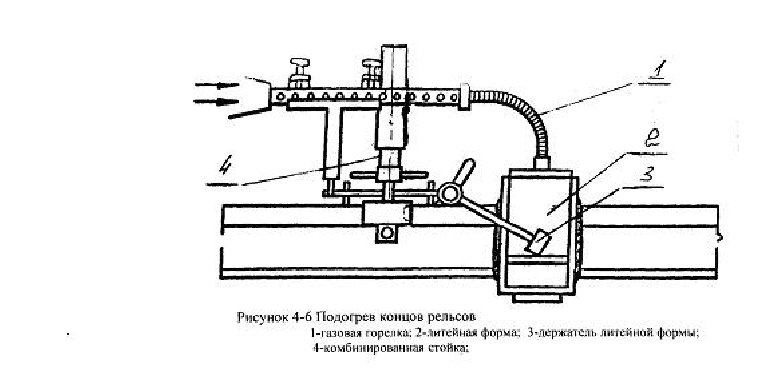

Переместите газовую горелку с нормально отрегулированным пламенем на

комбинированную стойку в зону сварки для нагрева концов рельсов (Рис. 4-6).

Продолжительность прогрева для рельса Р65 составляет 7 – 9 минут.

Температуру нагрева металла рельсов до 800 + 900оС контролируйте визуально по

цвету нагретого металла до светло – красного цвета или пирометром.

За одну минуту до конца подогрева концов рельсов нагрейте литниковый мостик формы (Рис. 4-4), удерживая его специальными щипцами.

Плавильный процесс.

Снимите газовую горелку с комбинированной стойки.

Установите нагретый литниковый мостик в литейную форму.

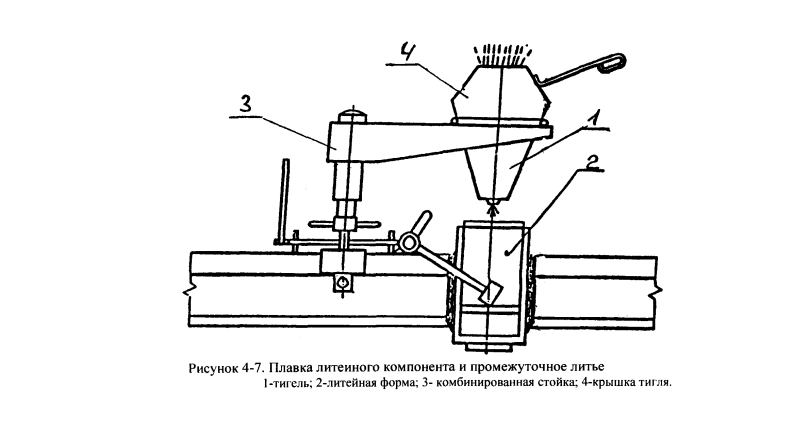

Поверните тигель с литейным компонентом и установите его таким образом, чтобы ось литника совпадала с осью зазора (Рис. 4-7).

Зажгите от пламени горелки термитную спичку, вставьте ее в литейный компонент,

находящийся в тигле, и накройте тигель конической крышкой с отверстием для выпуска газов.

Установите горелку на вспомогательную стойку.

Контролируйте визуально и по времени процесс плавления литейного компонента и выпуск расплавленного металла в литейную форму, который происходит через 20 – 28 секунд автоматически.

5

Контролируйте время кристаллизации металла литейного шва, которое в зависимости от массы порции литейного компонента, для рельсов Р 65 длится 3,0 – 3,5 минуты. После этого демонтируйте литейное оборудование.

Демонтаж литейного оборудования после затвердевания металла.

Снимите ковш со шлаком.

Запустите двигатель гидроагрегата и подключите обрезное приспособление.

Снимите тигель и перенесите его на вспомогательную стойку.

Снимите комбинированную стойку и держатели литейных полуформ.

Снимите металлические рамки, удерживающие литейные полуформы

Демонтаж верхней части литейной формы.

Произведите очистку зубилом бокового и верхнего контуров головки рельсов от формовочной смеси и шлака.

Выполните отделение с помощью кузнечных клещей верхней части литейной формы.

Произведите очистку головки рельса от песка металлической щеткой.

Формирование головки рельса в зоне литейного шва.

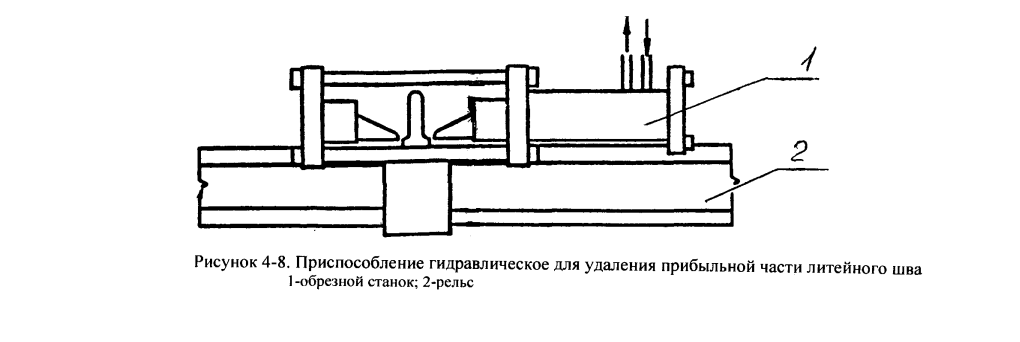

Установите гидравлическое обрезное приспособление для удаления прибыльной части литейного шва (Рис. 4-8).

В течении 10 – 15 секунд произведите обрезку прибыльной части и снимите обрезное приспособление.

Уберите излишки шлака, обрезки металла и срубите с помощью молотка и зубила или гидравлических ножниц остатки литниковой системы, подрубите литники в горячем состоянии.

6

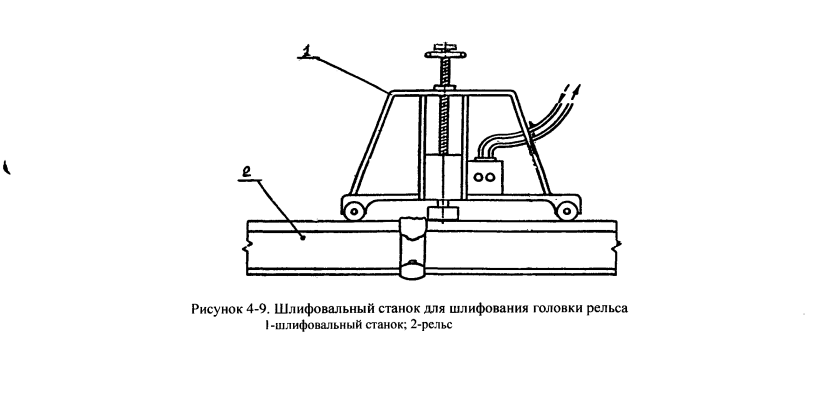

Установите на поверхности головки рельса гидравлический шлифовальный станок и выполните предварительное шлифование прибыльной части литейного шва до высоты приблизительно 1 мм над верхом головки рельса (Рис. 4-9).

Выдержка стыка до полного остывания.

Выдержите литейный шов до полного остывания, когда температура металла шва и рельса на расстоянии 2 м от шва будут одинаковыми. Ориентировочное время остывания 90 – 120 минут, в зависимости от температуры окружающего воздуха.

Окончательное шлифование стыка и контроль качества.

Отбейте литники.

Произведите окончательную очистку литейного шва от остатков литейной формы и песка металлической щеткой.

Выполните окончательную шлифовку головки рельса в зоне стыка шлифовальным станком. Поверхность головки рельса после шлифовки не должна иметь дефектов «поджога»

Произведите крепление рельса к шпалам в зоне литейного шва.

Контроль качества алюминотермитной сварки на месте производства работ.

В процессе подготовки и проведения алюминотермитной сварки рельсов руководитель бригады должен выполнять пооперационный контроль за качеством всех операций.

После завершения технологического процесса алюминотермитной сварки проведите визуальный осмотр литейного шва в стыке. Убедитесь, что литейный шов снаружи не имеет пор и шлаковых включений, а также трещин.

Примечание: наличие металлургических усадочных раковин, полостей на устраненных излишках литниковых стояков в их центральной части не влияет на качество литейного шва, так как эти дефекты возникли в приварыше (обливе).

Выполните проверку геометрии рельса в зоне стыка. Визуально убедитесь, что седловина в литейном шве отсутствует.

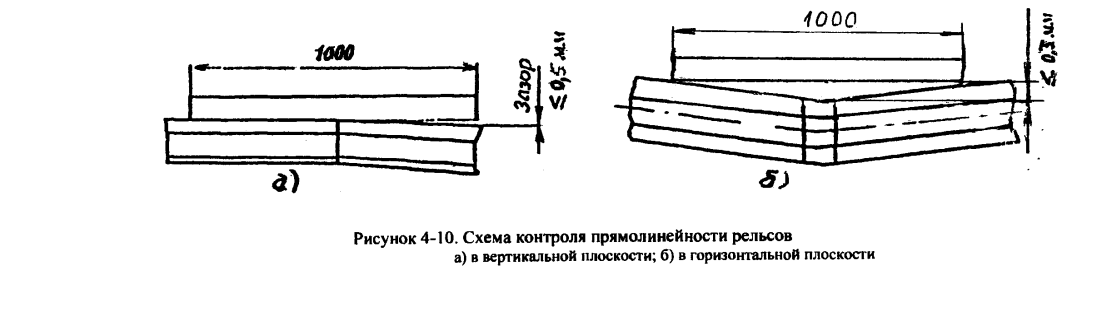

Произведите с помощью линейки длиной 1,0 м, штангенциркуля или щупа проверку прямолинейности рельса в зоне стыка. Допускаемые отклонения прямолинейности соединенных концов рельсов после образивной обработки головки в вертикальной плоскости не более 0,5 мм, а в горизонтальной не более 0,3 мм на длине 0,5 м.

7

Схема контроля прямолинейности рельсов в зоне соединения приведена на рис. 4-10.

После завершения проверки геометрии рельса, выполните неразрушающий контроль качества литейного шва ультразвуковым дефектоскопом РДМ-33, по Технологической инструкции ТИ 0722- 2000, утвержденной ЦП МПС 28.12.2000 г.

При отсутствии отклонений в нормируемых показателях качества литейного шва, стык, выполненный алюминотермитной сваркой методом промежуточного литья, считается пригодным для эксплуатации. Поставьте личное клеймо сварщика - литейщика и сделайте запись в журнале учета работ по алюминотермитной сварке рельсов (Приложение В)

При обнаружении дефекта в литейном шве, проанализируйте причины его возникновения, и устраните путем вырезки участка рельса в зоне соединения. Длина вырезанного участка должна быть такой, чтобы расстояние между местами сварки было не менее 3000 мм. На место удаленного рельса установите новый и выполните алюминотермитную сварку двух стыков.

Приведение сварного шва и участка рельса в рабочее состояние

Установите предохранительные накладки на рельс в зоне литейного стыка.

Демонтируйте приспособления, соберите инструмент, включая клинья для выправки рельсов.

Уберите остатки литейных материалов.

Технологическая карта с перечнем операций для проведения сварочных работ на стрелочном переводе, как наиболее сложной конструкции пути, приведена в приложении А.

5. Правила хранения расходных материалов, оборудования и инструмента

Хранение расходных материалов.

Литейные компоненты, термитные спички, должны храниться в самостоятельных 1-ой или 2-ой степени огнестойкости бесчердачных одноэтажных зданиях с негорючими полами.

В исключительных ситуациях допускается хранение в отдельном отсеке общего склада 1 или 2 степени огнестойкости.

Литейные компоненты, ввиду высокой температуры горения, необходимо складировать на расстоянии не менее 0,5 м от несущих конструкций склада и не менее 3-х м от горючих материалов и веществ. Расстояние от светильников до хранящихся упаковок с литейным компонентом должно быть не менее 0,5 м.

Напротив дверных проемов складских помещений должны оставаться свободные проходы шириной, равной ширине дверей, но не менее 1 м. Через каждые 6 м в складах следует устраивать, как правило, продольные проходы шириной не менее 0,8 м.

Электрооборудование складов по окончании рабочего дня должно обесточиваться.

Аппараты, предназначенные для отключения электроснабжения склада, должны располагаться вне складского помещения на стене из негорючих материалов или на отдельно стоящей опоре, заключены в шкаф или нишу с приспособлением для опломбирования и должны быть закрыты на замок. Эксплуатация газовых плит, электронагревательных приборов и установка штепсельных розеток в помещении склада не допускается.

8

В зависимости от площади склада и количества хранящегося литейного компонента в каждом конкретном случае определяется необходимое количество огнетушителей согласно ППБ-01-93.

При использовании ящиков с песком или глиноземом, они должны комплектоваться совковой лопатой по ГОСТ 3620-76, а их конструкция обеспечивать удобство извлечения тушащих средств и исключать попадание осадков.

Вспомогательные материалы: термитные спички, литейные формы и мостики, магнезитный порошок, формовочная смесь должны храниться в помещении при температуре воздуха не ниже +10оС и относительной влажности не выше 50 %. Допускается в весенне – летний период увеличение относительной влажности воздуха в помещении до 65 %.

Для контроля температуры и влажности воздуха в помещении должны быть установлены термометр и прибор для измерения влажности (психрометр или гигрометр).

6.Перечень специального оборудования

|

Наименование |

Обозначение |

Кол-во,шт.

|

Габаритные размеры ДхШхВ, мм |

Назначение и краткая техническая характеристика

|

прим |

|

Агрегат гидравлический |

АГ-1 |

1 |

1245х495х635 |

для шлифовального, обрезного станков и гидравлических инструментов.

|

мощность, кВт-4,5 максимальное рабочее давление, МПа-20, масса, кг-75 |

|

Станок шлифовальный гидравлический |

СШГ-1 |

1 |

1066х500х985 |

Шлифование сварных швов рельсов

|

частота вращения рабочего вала, об/мин-3000 масса, кг -43

|

|

Станок обрезной гидравлический |

СОГ-1 |

1 |

880х335х340 |

Обрезка прибыльной части литейного шва. |

Усилие резания, кН-190. Масса, кг-75 |

|

Станок рельсорезный |

СР-1 |

1 |

620х480х360

|

Резка рельсов поперечная

|

обороты диска, об/мин 300-5000. масса, кг-35 |

Перечень материалов и оборудования:

- термитный компонент

- форма

- литниковый запор

- стойка комбинированная

- приемная чаша (ковш)

- рамка для сварочной формы

- тигель

- газовая горелка

- шланги, кислородный и пропановый

- редуктор кислородный

- редуктор пропановый

- баллон с кислородом

9

- баллон с пропаном

- набор ручных инструментов сварщика- литейщика

- рулетка

- рельсовый термометр

- домкрат гидравлический

- прибор для разгонки шпал

- временная перемычка (шунт)

- лопата

- ключ путевой

- ключ торцевой

- лом остроконечный

- запасные детали ВСП (в зависимости от состояния свариваемого стыка для замены дефектных).

7. Указания мер безопасности

При выполнении алюминотермитной сварки рельсов методом промежуточного литья должны строго выполняться правила техники безопасности, пожарной безопасности и охраны труда.

Для выполнения алюминотермитной сварки рельсов могут быть допущены работники, прошедшие специальный курс обучения и получившие свидетельство сварщика – литейщика и прошедшие проверку знаний на право производства работ.

Работники, допущенные к производству алюминотермитной сварки рельсов, перед проведением работ, должны пройти медицинский осмотр и получить разрешение врача.

При алюмотермитной сварке рельсов работники должны использовать личные защитные средства:

- спецодежду сварщика – литейщика;

- огнестойкие перчатки;

- защитную маску;

- сварочные очки;

- сапоги или ботинки;

- теплую спецодежду для работы в холодное время;

- сигнальные жилеты при выполнении работ в пути.

К выполнению сварочных работ допускаются лица не моложе 18 лет.

При работе с технологическим оборудованием: агрегатом гидравлическим, станком шлифовальным, станком обрезным, станком рельсорезным, горелкой газовой строго соблюдать инструкции по эксплуатации на это оборудование и соблюдать меры безопасности, указанные в этих инструкциях.

В процессе подготовки и выполнения алюминотермитной сварки рельсов запрещается:

- засыпать и поджигать порцию литейного компонента во влажный (непросушенный) тигель;

- поджигать литейный компонент, не установив тигель над литейной формой; 4

- автоматический выпуск расплавленного литейного компонента во влажную литейную форму

- после предварительного нагрева концов рельсов в литейной форме и воспламенения литейного компонента ставить влажный (непросушенный) мостик;

- носить термические спички в кармане рабочей одежды;

- термические спички хранить совместно с литейным компонентом в одном складе;

- устанавливать ковш с горячим шлаком на влажную землю и переносить ковш с горячим шлаком наклоненным;

- порции литейного компонента хранить совместно с другими легковоспламеняющимися веществами;

- высоконагретый или жидкий шлак, снятый с литейного шва, бросать в воду, снег или на влажные места;

- в случае пожара на складе, где хранится литейный компонент, применять воду и жидкостные огнетушители.

10

Перед воспламенением литейного компонента сварщик – литейщик должен предупредить остальных работников о воспламенении и иметь место для быстрого отхода от тигля, в котором происходит активная химическая реакция, на расстояние не менее 3-х метров.

Литейный компонент должен складироваться на рабочем месте на расстоянии не менее 6-ти метров от места сварки. Категорически воспрещается хранение литейного компонента совместно с легковоспламеняющимися и горючими жидкостями, горючими газами, окисляющими и кислородосодержащими веществами.

Рабочее место проведения алюминотермитной сварки перед проведением работ должно быть обеспеченно средствами пожаротушения: порошковым огнетушителем, лопатой, песком.

При работе с литейным компонентом необходимо строго соблюдать правила пожарной безопасности, принимая во внимание, что:

- температура при горении литейного компонента достигает 2300 – 2800 оС;

- линейная скорость горения составляет 5 мм/сек;

- горение литейного компонента сопровождается выбросом горячих частиц, способных зажечь легковоспламеняющиеся вещества;

- при разрушении уплотнительной обмазки или литейной формы возможно вытекание расплавленного металла вне зоны сварки;

- при увлажнении литейного компонента в процессе реакции возможна резкая интенсификация горения за счет взаимодействия алюминия и воды с выделением водорода.

Запрещается тушить литейный компонент огнетушащими порошками общего назначения, водой и водо-пенными смесями. Для локализации горения литейного компонента должен быть применен огнетушащий порошок ПХК по ТУ 10968236-06-94.

При проведении работ по алюминотермитной сварке рабочее место должно быть очищено от горючих веществ в радиусе 5 м.

Газовые баллоны и подводящие шланги, а также конструкции и механизмы, находящиеся в зоне алюминотермитной сварки, должны быть защищены металлическим экраном или сеткой с ячейкой не более 1х1__

8.Ограждение места работ.

Руководитель работ заранее выдает предупреждение по Форме №2 и заказывает «окно» для производства работ по сварке стыков Алюминотермитным способом.

Проводит целевой инструктаж сигналистам и членам бригады в соответствии с ЦРБ 757