- •Курсовая работа на тему: «Технология изготовления свч печатных плат на основе керамики. Ltcc технология»

- •Материалы используемые в технике устройств свч

- •Технологический процесс изготовления многослойных керамических плат выполненных по ltcc - технологии

- •Основные преимущества ltcc технологии

- •Применение

-

Основные преимущества ltcc технологии

-

Более экономичное производство по сравнению с традиционной толстопленочной технологией.

-

Проектирование и производство 3D-контуров.

-

Возможность вырезания ленты/подложки любой формы.

-

Количество рабочих слоев не ограничено.

-

Возможность размещения пассивых компонентов внутри подолжки, что уменьшает размер контуров более чем на 50% по сравнению с печатными платами.

-

Хорошая теплопроводность по сравнению с печатными платами.

-

Рабочая частота свыше 30 Ггц.

-

Рабочая температура до 350 ºС.

-

Температура обжига порядка 850 ºС позволяет применять материалы с малым удельным сопротивлением, такие как золото и серебро, весто молибдеа и вольфрама, которые используются в высокотемпературной технологии.

-

Каждый слой инспектируется до сборки модуля и, при необходимости, может быть заменен, что повышает процент выхода годных изделий.

-

Отличная герметизация слоев

-

Технологический цикл многослойных керамических модулей экологически чист и компактен.

-

Отсутствие химических процессов.

-

Многие процессы могут быть автоматизированы при сирийном производстве.

-

Сокращение производственных циклов по сравнению с обычными толстопленочными технологиями.

Необходимо отметить, что технология LTCC практически не имееет недостатков, а преимушества многочисленны и очевидны. Большинство жтих пеимушеств также относится к HTCC и MTCC, что обуславливает преспективность использования представленных технологий в процессе производства приборов и узлов современной микроэлектронной промышленности.

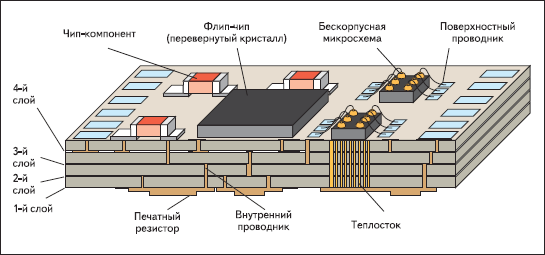

Рисунок 2 - многослойная керамическая структура, изготовленная по технологии низкотемпературного обжига, со смонтированными поверхностными элементами. [2]

-

Применение

Технология низкотемпературной керамики (LTCC, Low Temperature Co-fired Ceramics) в настоящее время быстро развивается и успешно применяется для различных приложений, например, для производства ВЧ и СВЧ микросхем низкой и средней степени интеграции. В относительно низкой частотной области на базе LTCC подложек изготавливаются устройства для GSM, CDMA, TDMA и Bluetooth приложений, а в области миллиметровых волн популярными становятся MMDS и LMDS приложения. Данная технология обеспечивает недорогое решение для массового производства электронных устройств для коммерческой и военной областей электронной промышленности.

Заключение

LTCC технология получила широкое развитие благодаря ряду отличительных особенностей. Возможность создания 3D структур, встроенных пассивных компонентов, создание высокопроводящих соединений, высокая механическая прочность и герметичность позволяют рассматривать технологию LTCC как базовую для создания сложных электронных систем, где требуется высокая производительность и надёжность.

Основные направления развития LTCC технологии включают в себя совершенствование материалов и улучшение технологического процесса производства. Усовершенствование LTCC материалов ведёт к улучшению их электрических характеристик, простоте в использовании и сохранению совместимости с основными технологиями сборки полупроводниковых приборов (высокотемпературная пайка, проволочная микросварка и т.д). Кроме того, составы материалов постоянно совершенствуются для интеграции пассивных компонентов и для создания изделий оптоэлектроники. С точки зрения технологического процесса усилия компаний разработчиков направлены на увеличение контроля усадки керамики, увеличение размеров листов, уменьшение топологических норм и более совершенное использование разнородных материалов.

Список используемой литературы

-

Manufacturing Design Guidelines for Low Temperature Cofired Ceramic Substrates and Packeges.

-

Чигиринский С.А. «Особенности и преимущества производства многослойных структур на основе кремния»

-

Нака К. LFC-технология производства керамических подложек // Компоненты и технологии. 2007. №5.

-

Вольман В.И. «Справочник по расчету и конструированию СВЧ полосковых устройств 1982г»