- •Новоуральский

- •Оглавление

- •Введение

- •1 Порядок проектирования машиностроительных предприятий

- •1.1 Основные понятия и определения, связанные с производственным процессом

- •1.2 Основные задачи проектирования

- •1.3 Предпроектные работы

- •1.4 Техническое задание на проектирование

- •1.5 Рабочий проект и рабочая документация

- •1.6 Основные принципы разработки генерального плана

- •1.7 Производственное деление предприятия

- •Вопросы для самоконтроля

- •2 Общие вопросы проектирования механических цехов

- •2.1 Классификация механических цехов

- •2.2 Формы организации производства

- •2.3 Исходные данные для проектирования

- •2.4 Последовательность проектирования цеха

- •Вопросы для самоконтроля

- •3 Проектирование основной системы механических цехов

- •3.1 Основные вопросы, решаемые в процессе проектирования

- •3.2 Методы определения трудоемкости и станкоемкости механической обработки деталей

- •3.3 Определение количества основного технологического оборудования

- •3.4 Определение состава и численности работающих

- •3.5 Принципы расположения технологического оборудования и организации рабочего места

- •3.6 Разработка планировок оборудования

- •3.7 Определение производственных площадей

- •Вопросы для самоконтроля

- •Практические задания

- •4 Проектирование основной системы сборочных цехов

- •4.1 Методы и организационные формы сборки

- •4.2 Определение трудоемкости сборочных работ

- •4.3 Определение количества рабочих мест и оборудования

- •4.4 Определение состава и числа работающих

- •4.5 Испытательное отделение

- •4.6 Разработка планировок и определение площади и сборочного цеха

- •Вопросы для самоконтроля

- •Практические задания

- •5 Проектирование вспомогательных систем

- •5.1 Состав вспомогательных систем

- •5.2 Заготовительное отделение

- •5.3 Инструментальное отделение

- •5.4 Контрольное отделение

- •5.5 Ремонтное отделение

- •5.6 Отделение приготовления и раздачи сож

- •5.7 Отделение удаления и переработки стружки

- •5.8 Цеховой склад материалов и заготовок

- •5.9 Промежуточный и межоперационный склады

- •5.10 Инструментально-раздаточная кладовая

- •Вопросы для самоконтроля

- •Практические задания

- •6 Компоновка механических и сборочных цехов

- •Вопросы для самоконтроля

- •7 Проектирование транспортной системы

- •7.1 Назначение транспортной системы и классификация грузов

- •7.2 Классификация транспортных систем

- •7.3 Железнодорожный, автомобильный и напольно-тележечный транспорт

- •7.4 Крановое оборудование

- •7.5 Подвесной транспорт

- •7.6 Напольные конвейеры

- •7.7 Расчет потребного количества подъемно-транспортного оборудования

- •Вопросы для самоконтроля

- •Литература

4.2 Определение трудоемкости сборочных работ

Трудоемкость сборочных работ может быть определена следующими методами:

по технологическому процессу (детальное проектирование);

методом сравнения (по производственной программе);

по скорректированным данным заводов, выпускающих аналогичные изделия (для единичного, мелко- и среднесерийного производства);

по укрупненным показателям.

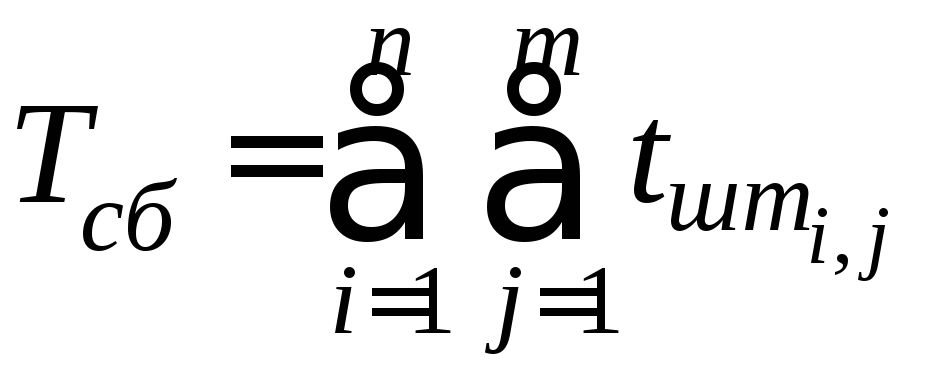

По технологическому процессу трудоемкость сборки узла определяется путем нормирования операций и переходов:

для массового производства

,

,

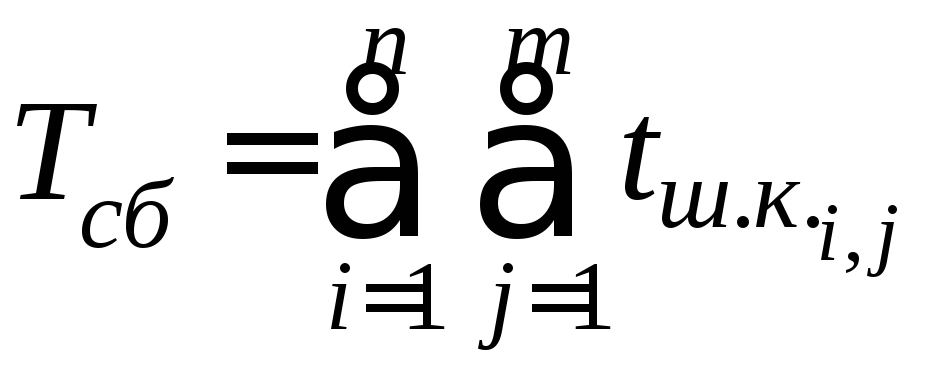

для серийного –

,

,

где п – число узлов в изделии;

m – число сборочных операций изготовления i-го узла;

![]() и

и

![]() – штучное и штучно-калькуляционное

время выполненияj-ой

операции сборки i-го

узла:

– штучное и штучно-калькуляционное

время выполненияj-ой

операции сборки i-го

узла:

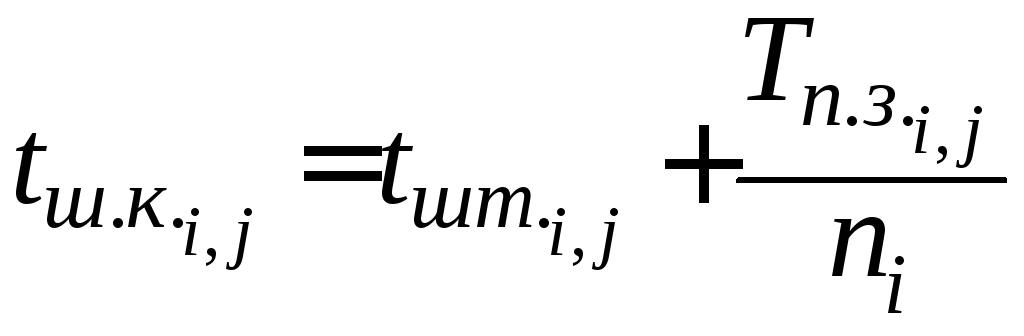

,

,

где

![]() –

подготовительно-заключительное время

на j-ой

операции сборки i-го

узла;

–

подготовительно-заключительное время

на j-ой

операции сборки i-го

узла;

ni – число i-х узлов в партии.

Определение Тшт и Тшт.к производится по общемашиностроительным нормативам на слесарно-сборочные работы, разработанные для соответствующих видов производства.

Трудоемкость может быть определена также и другими методами, которые рассмотрены при проектировании механических цехов.

Общую трудоемкость сборки машины подразделяют на трудоемкость слесарно-пригоночных работ Тсл, узловой сборки Тузл, и общей сборки Тобщ. Соотношение видов трудоемкости представлено в таблице 4.1.

Таблица 4.1 − Соотношение видов трудоемкости сборочных работ, %.

|

Виды сборочных работ |

Тип производства | ||||

|

Единичное |

Мелкосерийное |

Среднесерийное |

Крупносерийное |

Массовое | |

|

Слесарно-пригоночные |

25…30 |

20…25 |

15…20 |

10…15 |

– |

|

Узловая сборка |

5…10 |

10…15 |

20…30 |

30…40 |

45…60 |

|

Общая сборка |

60…70 |

60…70 |

50…65 |

45…60 |

40…55 |

4.3 Определение количества рабочих мест и оборудования

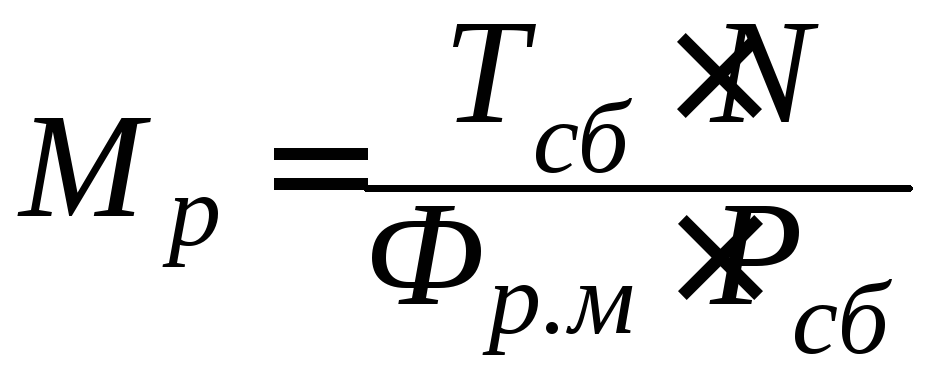

Количество рабочих мест определяется по трудоемкости сборки. Для непоточного производства при детальном проектировании используют формулу:

,

,

где Тсб – трудоемкость сборки одного изделия, человеко-час;

N – годовой выпуск изделий или узлов, шт;

Фр.м – эффективный годовой фонд времени рабочего места, час;

Рсб – средняя плотность работы.

Под плотностью работы понимают среднее число рабочих на одном рабочем месте. Она зависит от габаритных размеров изделия, сложности сборки и других факторов, определяющих возможность одновременной работы сборщиков с разных сторон изделия. При работе на верстаке Рсб =1; при работе на стендах узловой и общей сборки Рсб=2, 3, 4 и больше.

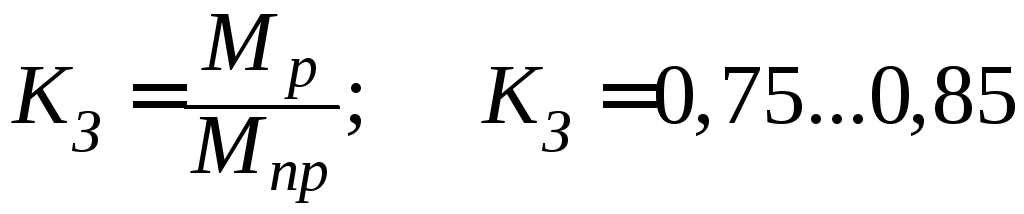

Полученное значение Мр округляется до большего целого числа. Отношение расчетного количества рабочих мест к принятому представляет собой коэффициент загрузки рабочих мест:

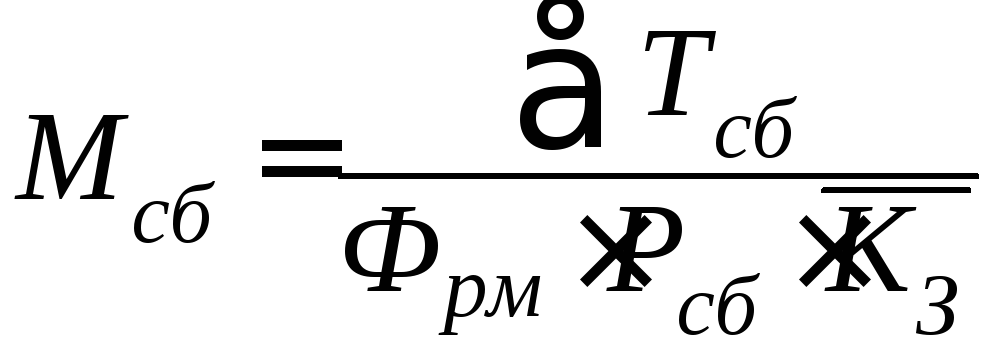

При укрупненном проектировании для определения количества рабочих мест всего цеха или отделения расчет выполняют по формуле

,

,

где

![]() – суммарная трудоемкость годового

выпуска цеха по сборке;

– суммарная трудоемкость годового

выпуска цеха по сборке;

![]() –средний коэффициент

загрузки, равный 0,75…0,8;

–средний коэффициент

загрузки, равный 0,75…0,8;

Рсб =1,2…1,8.

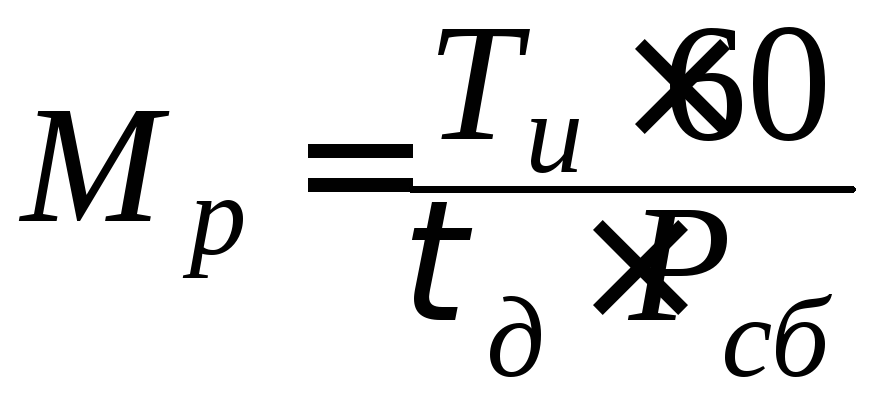

При поточной сборке, в том числе конвейерной, при регламентированных перерывах количество рабочих мест определяется по действительному такту сборки:

,

,

где Ти – трудоемкость сборки изделия (узла), равная суммарному оперативному времени по всем операциям;

![]() –действительный

такт сборки, мин.

–действительный

такт сборки, мин.

В состав технологического оборудования сборочного цеха входят также:

сборочные стенды;

прессы;

механизированные сборочные установки и инструмента (гайковерты, шпильковерты, сверлильные и шлифовальные машинки и др.);

сборочные автоматы;

установки и стенды для испытания оборудования.

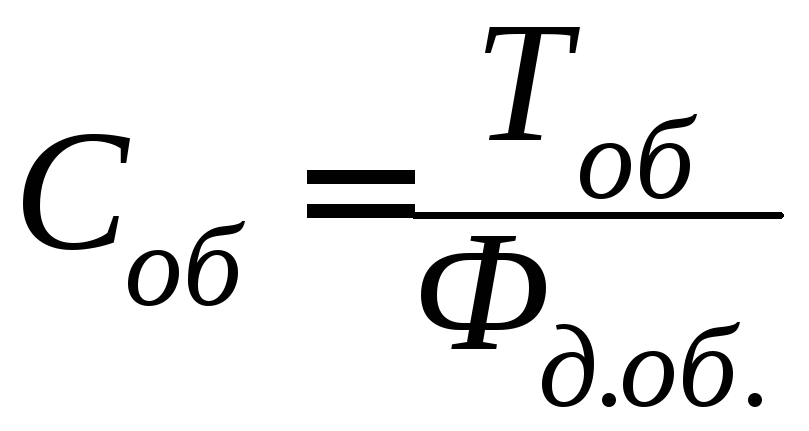

При разработанном технологическом процессе сборки количество указанного оборудования определяется по формулам, аналогичным применяемым для расчета количества станков в механических цехах:

,

,

где Тоб – годовая трудоемкость выполнения операций на оборудовании данного типа;

Фд.об. – эффективный годовой фонд времени работы оборудования.