- •I.Получение so2

- •2.Очистка газа от пыли.

- •I. Контактное окисление аммиака до no

- •II. Окисление no до no2

- •III. Абсорбция no2 водой

- •1.Изменение технологического режима

- •2.Методы абсорбции и адсорбции для улавливания окислов азота

- •3.Каталитическое восстановление окислов азота до молекулярного азота.

- •1. Нейтрализация азотной кислоты аммиаком

- •2. Упаривание полученного раствора аммиачной селитры

- •2. Трубчатые вращающиеся печи.

- •3. Печи кипящего слоя.

Производство серной кислоты

Серная кислота – самая дешевая из минеральных кислот. Ее производ-ство в России в 1993 г. составляло 8,2 млн. т. Свойства серной кислоты: плотность – 1,85 г/см 3при 0 о С;

t кип – 296оС, с водой смешивается в любых соотношениях с выделением боль-шого количества тепла. Очень химически активна: растворяет окислы метал-лов и большинство чистых металлов, вытесняет все другие кислоты из их со-лей. Обладает высокой водоотнимающей способностью. Дерево и другие рас-тительные и животные ткани разрушаются в концентрированной серной ки-слоте.

Применение серной кислоты: производство минеральных удобрений, цветная металлургия, травление металлов, получение красителей, лаков, кра-сок и других органических веществ.

Способы получения:

1.Термическим разложением железного купороса (открыт в ХIII в)

2.Нитрозный метод (используется 200 лет)

3.Контактный метод (используется менее 100 лет) в настоящее время вытеснил все остальные. Этим методом производится более 80% серной кислоты.

Производство серной кислоты контактным методом

Основные стадии производства серной кислоты:

1.Получение двуокиси серы

2.Очистка двуокиси серы

3.Окисление двуокиси серы в серный ангидрид

4.Получение олеума

I.Получение so2

Сырье для производства SO2 – самородная сера, пирит, медный колчедан; сульфаты кальция и натрия.

Получение двуокиси серы из пирита.

Пирит имеет формулу FeS2 . Из пирита получают до 40% серной кисло-ты, он содержит до 50% серы и до 40% железа. Если пирит содержит большое количество цветных металлов, то его подвергают флотационному обогащению с получением сульфидов цветных металлов и пирита.

Для получения двуокиси серы пирит обжигают в печах различной конст-рукции. При этом идут следующие реакции:

4 FeS2 +11O2 → 2Fe2O3 + 8 SO2 + 3400 кДж

Этот процесс состоит из нескольких стадий:

При температуре более 500о С идет диссоциация пирита:

2 FeS2 → 2FeS + S 2 после чего сера быстро сгорает

S2 +2O2 → 2 SO2

Оставшийся FeS окисляется:

4 FeS + 7O2 → Fe2O3 + 4 SO2

При обжиге пирита 5-10% серы переходит в SO3

2 SO2 +O2 → 2SO3

Для обжига пирита используют печи:

Механические полочные – это универсальные печи, которые могут ис-пользоваться для обжига любого сыпучего материала. При обжиге пирита по-лучают газ следующего состава: SO2-10%, O2 -9%, N2-82%. При t > 8500С пирит спекается в куски, что нежелательно. Поэтому обжиг ведут при темпера-туре не более 8500С. запыленность газа составляет не более 10 г/м3.

Недостатки механических полочных печей: они сложны в устройстве и дороги, не обеспечивают полного выжигания серы, получается газ с низкой концентрацией SO2, в пиритном огарке остается до 2% серы.

Печи пылевидного обжига можно использовать только для сухого флота-ционного колчедана, который подается в печь с помощью форсунки. Сгорание идет намного интенсивнее, а возможность спекания меньше, поэтому можно использовать температуру до 11000С – это позволит подавать меньший избы-ток воздуха. Концентрация SO2 ≤ 13%, в огарке остается до 1,5% серы. Отхо-дящие газы имеют температуру около 10000С и подаются в котел утилизатор для получения пара.

Недостатки печей пылевидного обжига: необходимость применения кол-чедана с малой влажностью, высокая запыленность газа (до 100 г/м3).

Печи кипящего слоя используются для обжига как флотационного, так и рядового колчедана. Концентрация частиц в объеме воздуха больше, чем в пылевидных печах. Обжиг ведется при температуре 8000С. Концентрация SO2 в газе до 15%, в огарке остается около 0,5% серы. Печи просты в устройстве и высокопроизводительны. В настоящее время находят все более широкое при-менение.

Недостатки печей кипящего слоя: высокое содержание пыли (до 200 г/м3) необходимость использования частиц близких по размеру.

Использование серы для получения двуокиси серы.

Серу сначала плавят глухим паром, отфильтровывают от механических примесей и подают через форсунку в печь. При этом сера испаряется и сгора-ет.

Кроме форсуночных используют также циклонные печи, где за счет тан-генциального подвода воздуха интенсивность перемешивания и сгорания серы выше, чем в форсуночных. Поэтому в настоящее время циклонные печи вы-тесняют форсуночные.

2.Очистка газа от пыли.

Содержание огарковой пыли в сернистом газе составляет 10-300 г/м3

Грубая очистка производится в циклонах и пылеосадительных камерах, кото-рые устанавливаются после печей. Доочистка проводится в промывных баш-нях и мокрых электрофильтрах.

3.Контактное окисление двуокиси серы в серный ангидрид - это процесс гетерогенный каталитический, то есть реагирующие вещества и катализатор находятся в разных фазовых состояниях. В данном случае реагирующие веще-ства – газы, а катализатор находится в твердом состоянии. На катализаторе идет следующая реакция:

2 SO2 + O2 ↔ 2SO3 +190 кДж.

Для того, чтобы повысить выход SO3.необходимо повышать давление и пони-жать температуру, однако при понижении температуры уменьшается скорость реакции. Поэтому для обеспечения достаточно высокой скорости реакции процесс ведут при температуре не менее 4500С.

Дополнительно используют катализаторы. Известны сотни веществ, ко-торые ускоряют эту реакцию. Лучшими являются Pt, FeO, V2O5. Наиболее ак-тивна платина, но она очень дорога и легко окисляется примесями, содержа-щимися в обжиговом газе, особенно мышьяком. Поэтому обычно используют V2O5 . Он менее активен, но намного дешевле и отравляется соединениями мышьяка в несколько тысяч раз меньше, чем платина. Ванадиевая контактная масса содержит 7% V2O5 в качестве активатора – оксид калия, а носителем являются пористые алюмосиликаты. Катализатор используют в виде таблеток при t=400-600 0 С. При t > 6000С происходит необратимое падение активности катализатора, вследствие спекания активных компонентов с образованием не-активных соединений. При t < 400 0С активность катализатора тоже падает.

Процесс катализа идет в несколько стадий:

1.Диффузия компонентов из ядра газового потока к гранулам, и внутрь пор контактной массы

2.Сорбция кислорода катализатором.

3.Сорбция молекул SO2 с образованием комплекса SO2* O * Kt

4.Перегруппировка электронов с образованием комплекса SO3 * Kt

5.Десорбция SO3

6.Диффузия SO3 из зерен катализатора в газовый поток.

При использовании крупных гранул катализатора общая скорость про-цесса определяется диффузией (1,6 стадии) поэтому обычно используют гра-нулы диаметром не более 5 мм, и в этом случае лимитирующей является сорбция молекул SO2 (2 стадия). Срок службы катализатора около 4 лет.

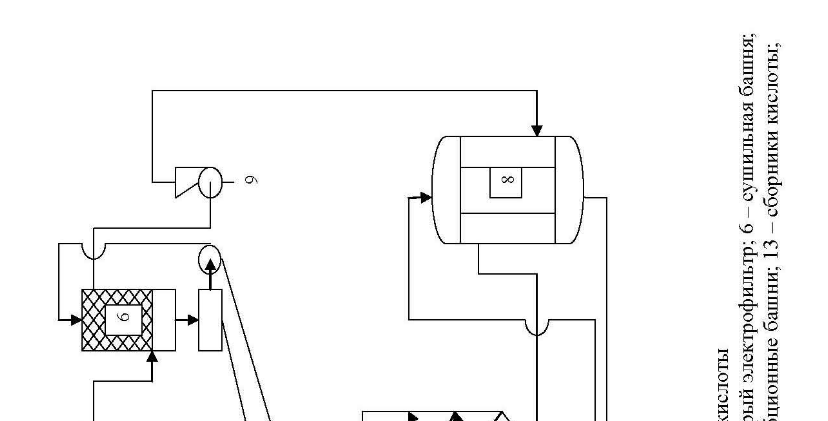

Технологическая схема производства серной кислоты .

Технологическая схема производства серной кислоты представлена на рис.1. Сернистый газ из печи обжига поступает на очистку сначала в циклон 1, а за-тем в сухой электрофильтр 2: температура газа на выходе из электрофильтра около 300 0С. Затем газ поступает в полую промывную башню 3 , где разбрыз-гивается холодная серная кислота с концентрацией 75%. При охлаждении газа, содержащиеся в нем SO3 и пары воды конденсируются в виде мельчайших ка-пелек, в которых растворяется окись мышьяка. В результате образуется мышьяково-кислотный туман, который улавливается в полой башне 3 и в баш-не с насадкой 4. Одновременно улавливаются остатки пыли, селен и другие примеси. Окончательная очистка SO2 производится в мокрых электрофильтрах

5. Обычно устанавливается последовательно 2-3 фильтра. Очистка газа закан-чивается его осушкой от паров воды концентрированной серной кислотой в башне с насадкой 6.

Аппараты для очистки газа изготавливаются из нержавеющей стали и дополнительно футеруются кислотоупорным кирпичом.

Сухие SO2 и SO3 не агрессивны, поэтому остальные аппараты можно монтировать из обычной стали. Сухой SO2 поступает в контактный узел, кото-рый состоит из:

- контактного аппарата 7

- теплообменника 8

-пускового огневого подогревателя газа, который служит для подогрева газа при пуске установки или падении температуры.

Газ в контактный узел подают турбокомпрессором 9. Контактный аппа-рат представляет собой цилиндр диаметром 3-12 м, высотой 10-25 м. Внутри корпуса устанавливают 4-5 решеток со слоем гранул контактной массы. Меж-ду решетками устанавливают теплообменники.

Свежий газ подогревается за счет тепла прореагировавшего горячего газа во внешних теплообменниках, а потом во внутренних теплообменниках на-гревается до t = 440-450 0С, после чего поступает в первый слой контактной массы. После каждого слоя контактной массы газ проходит через один из внутренних теплообменников для охлаждения. После контактного аппарата газ поступает на абсорбцию в башни с насадкой 11,12. Абсорбентом является в башне 11 - олеум, а в башне 12 – 98,3% -ная серная кислота, которая обладает наилучшей абсорбционной способностью.

Абсорбцию

ведут концентрированной серной кислотой,

так как, если погло-щение проводить

водой, сернистый ангидрид будет

взаимодействовать с пара-ми воды с

образованием сернокислого тумана,

который очень трудно уловить.

Абсорбция сернистого ангидрида сопровождается выделением большого количества тепла, в результате чего кислота разогревается и абсорбция замед-ляется, поэтому для улучшения абсорбции газ и кислоту охлаждают в тепло-обменнике. Количество орошающей кислоты во много раз больше, чем нужно для поглощения сернистого ангидрида, и это количество определяется тепло-вым балансом.

Метод двойного контактирования

Степень превращения SO2 в SO3 в контактном аппарате составляет 90%. Оста-точное содержание SO2 в отходящих газах составляет до 1,5%, что значитель-но выше ПДК. Поэтому отходящие газы из абсорбера подают снова в контакт-ный аппарат. В результате увеличивается соотношение O2 к SO2 и степень превращения составляет уже 95-97%, а содержание SO2 в отходящих газах со-ставляет около 0,003%.

Утилизация твердых отходов сернокислотного производства

Твердыми отходами производства серной кислоты являются:

1. Пиритные огарки;

2. Пыль циклонов и сухих электрофильтров;

3. Шламы промывных башен и мокрых электрофильтров.

Переработка пиритных огарков

В результате обжига 1 т пирита образуется 0,55 т пиритного огарка, ко-торый содержит 40- 63% железа, 1-2% серы, 0,33-0,47% меди; 0,42-1,35% цин-ка, а также драгоценные металлы в количестве 10-20 г/т. Извлечение цветных металлов из огарка

Хлорирующий обжиг используется в том случае, если содержание меди превышает 0,5%. Использование этого метода позволяет извлечь 85-90% меди, значительную долю благородных металлов, а также обеспечивает практически полное обессеривание огарка. Стоимость получаемой меди покрывает расходы на переработку огарка.

Перед обжигом к огарку примешивают до 20% размолотого хлорида на-трия. В процессе обжига образуется хлорид меди. Оптимальная температура обжига составляет 550-600 0С. При температуре менее 530 0С в шихте образу-ется водорастворимый сульфат железа, который мешает последующему выще-лачиванию меди. При температуре более 600 0С резко падает выход основных продуктов.

Условия оптимального протекания процесса:

- перемешивание шихты;

- достаточное содержание серы в огарке. Сера необходима для перевода хлорида натрия в сульфат натрия. Если серы мало, то добавляют колчедан.

Для того, чтобы процесс начался и шел автотермично, достаточно смесь подогреть до температуры 200-3000С.

Химизм процесса

Процесс и дет в 3 стадии:

На первой стадии происходит окисление сульфидов и образование хло-рида железа (Ш):

2MeS + 3O2 → 2MeO + 2 SO2

MeO + SO2 + 0,5O2 → MeSO4

SO2+ 0,5 O2 → SO3

Fe2(SO4) 3+ 6 NaCl → 3Na2SO4 + 2FeCl3

На второй стадии происходит взаимодействие газовой фазы с шихтой с образованием газообразных хлорирующих агентов:

2NaCl + SO2 + O2 → Na2SO4 + Cl2

4NaCl + 2 SO3 + O2 → 2Na2SO4 + 2Cl2

2NaCl + SO3 + H2O → Na2SO4 + 2HCl

4FeCl3 + 3O2 →2Fe 2O3 + 6Cl2

2FeCl3 + 3H2O →Fe 2O3 + 6HCl

На третьей стадии хлорирующие агенты взаимодействуют с оксидами и сульфидами металлов:

MeS + Cl2 + 1,5O2 → MeCl2 + SO3

MeS + Cl2 + O2 → MeCl2 + SO2

MeS + 2HCl + 1,5O2 → MeCl2 + SO2+ H2O

MeO + 2HCl → MeCl2 + H2O

2Me + 3Cl2 → 2MeCl3

В результате обжига 85-90% меди превращается в хлорид меди, который хорошо растворяется в воде. Поэтому из обожженной массы медь выщелачи-вают теплой водой в несколько стадий: сначала раствором от предыдущих операций, а затем разбавленной кислотой.

Полученную вытяжку обрабатывают железным скрапом. При этом идет процесс цементации:

CuCl2 + Fe→ Cu +FeCl 2

Процесс ведут без доступа кислорода, так как в присутствии кислорода происходит образование нерастворимого гидроксида железа(III), который за-грязняет медь.

Отработанный раствор содержит до 100 г/л сульфата натрия. Его выпа-ривают или вымораживают для получения десятиводного сульфата натрия. Выщелоченный огарок просушивают в механических печах до влажности 8-10%, а затем направляют на агломерацию и в доменное производство. 1т огар-ка дает до 20 кг меди и около 900кг агломерата.

Метод хлоридовозгонки. При использовании этого метода огарок обра-батывают хлористым водородом в аппаратах кипящего слоя. При этом в газо-вую фазу в свободном состоянии выделяются хлориды тяжелых металлов.

Хлористый водород может подаваться в газообразном виде, в виде рас-твора соляной кислоты или в виде солей, которые легко разлагаются или гид-ролизуются с образованием хлористого водорода.

В этой технологии используют до трех последовательных аппаратов ки-пящего слоя: в первом аппарате при температуре 600-800 0С разлагаются все сульфиды. Во втором реакторе огарок вступает во взаимодействие с хлори-стым водородом. В третьем реакторе создают восстановительную среду, бла-годаря чему Fe2O3 переходит в Fe3O4. При последующем магнитном обогаще-нии огарка содержание железа достигает 70%. Огарок направляют в доменное производство.

Газы, выходящие из второго реактора содержат хлориды цветных метал-лов и избыток хлористого водорода. Их направляют в абсорбер, где образуется концентрированный раствор, из которого металлы извлекают различными способами. Используемый хлористый водород практически полностью реге-нерируется.

Использование огарков в доменном производстве.

Если не проводится извлечение цветных металлов, то пиритный огарок может быть сразу использован в доменном производстве. Однако этому меша-ет повышенное содержание серы (до 3,5%) и высокая степень измельчения.

Для уменьшения содержания серы и укрупнения частиц огарка обычно ис-пользуют агломерацию.

Производство пигментов из огарков и огарковой пыли.

Получение железного сурика. Для получения железного сурика использу-ется несколько методов.

При использовании первого метода для получения железного сурика огарок при нагревании обрабатывают серной кислотой, в результате этого об-разуется сульфат железа, затем полученную суспензию смешивают с алебаст-ром, мелом, глиной и обжигают в печах. В зависимости от температуры обжи-га и вводимых добавок получают пигменты различных оттенков.

Недостатком данной технологии является то, что в железном сурике при-сутствует сера и ее соединения, что делает сурик коррозионно-активным. Та-кой сурик нельзя использовать для покраски металлических поверхностей.

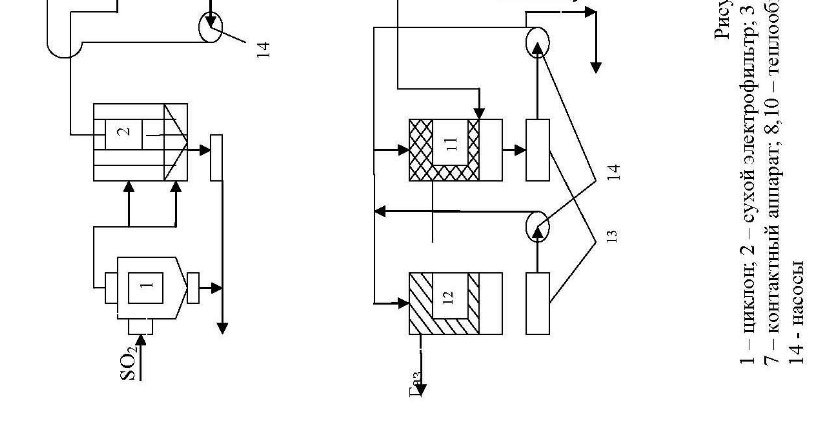

При использовании второго метода, технологическая схема которого представлена на рис.2, для получения железного сурика берут фракцию огарка

0,5-2 мм, наиболее богатую оксидами железа. Эту фракцию подают в шаровую мельницу (2). Измельченный огарок промывают водой в промывном чане (3). При этом удаляются водорастворимые соли железа, цинка и меди, вызывающие коррозию и частично удаляются соединения серы. Промывку проводят горячей водой (60-800С) при перемешивании, которое чередуют с от-стаиванием до исчезновения окраски, вызываемой растворимыми солями.

Отмытый огарок подсушивают глухим паром в сушилке (4) и подают на обжиг при температуре 850-9000С во вращающуюся печь (5). Цель обжига – удаление влаги и серы. Полученный после обжига полуфабрикат, который со-держит до 90% Fe2O3, размалывают в шаровой мельнице (6) и смешивают с наполнителем в смесителе (7). В результате получают железный сурик, кото-рый можно использовать для окраски любых поверхностей.

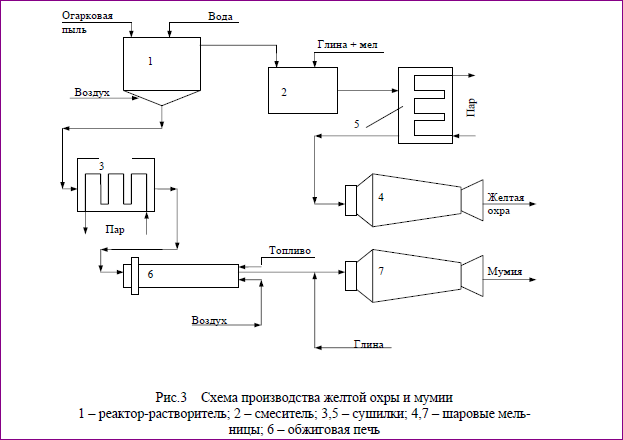

Получение желтой охры и мумии из огарковой пыли.. Огарковая пыль, осаждаемая в циклонах и электрофильтрах, содержит больше водораствори-мых солей. Ее используют для получения пигментов типа желтой охры и му-мии.

Технологическая схема представлена на рис.3. Для получения пигментов огарковую пыль подают в реактор-растворитель (1), где ее перемешивают с водой в течение 20-25 мин. Для перемешивания используют сжатый воздух. Затем раствор отстаивают 8 часов. Окрашенную жидкую фазу откачивают в смеситель (2), куда добавляют мел и глину. При этом идет реакция

Fe2(SO4) 3+ 3CaCO3 → Fe2O3 +3CaSO4 + 3CO2

В результате получают насыщенный влагой осадок. Его высушивают в сушилке (5) при 800С и подают в шаровую мельницу (4), из которой выходит готовый продукт – сухой минеральный пигмент типа желтая охра.

Влажный осадок из реактора-растворителя (1), содержащий 91% Fe2O3; 3,7% FeS; 5,3% примесей, сушат при температуре 1000С в сушилке (3) и затем передают в печь (6), где при температуре 800-9000С выжигается сера. Полу-продукт, содержащий до 95% Fe2O3, направляется на измельчение в шаровую мельницу (7). Туда же одновременно подают глину. Из мельницы выгружают готовый продукт – минеральный пигмент типа мумии.

Получаемые минеральные пигменты являются стабильными по цвету и неизменяемыми во времени. Масляная краска на их основе не сворачивается, а известковая хорошо схватывается.

Получение селена из шламов промывных башен и мокрых

электрофильтров.

В пирите содержится 0,002-0,02% Se, который является химическим ана-логом серы. Поэтому при обжиге пирита кроме SO2 образуется SeO2. Так как селен встречается в природе в очень малых количествах и концентрациях, шламы сернокислотного производства являются основным сырьем для его по-лучения. Основная часть селена выделяется со шламами в промывных башнях и мокрых электрофильтрах системы очистки обжигового газа.

Механизм выделения селена из обжиговых газов достаточно сложен: при очистке обжигового газа SeO2 поглощается туманом и каплями орошающей серной кислоты . Растворимость SeO2 в серной кислоте велика.

Растворяющийся в серной кислоте SO2 восстанавливает SeO2:

SeO2 + 2SO2 +2Н2О → Se + 2Н2SO4

Одновременно идут процессы образования политиоселеновых кислот и селенистой кислоты:

SeO2 + 3SO2 +2Н2О → Н2SеS2O6 + Н2SO4

SeO2 + Н2О → Н2SeO3

Политиоселеновые кислоты и селенистая кислота устойчивы при температуре не более 700С. При более высокой температуре они разлагаются :

Н2SeO3 + 2SO2 +Н2О → Sе +2Н2SO4

Н2SеS2O6 → Sе + Н2SO4+ SO2

Образующийся металлический селен осаждается вместе с частицами пы-ли из кислоты промывных башен в виде шлама. Такой шлам содержит до 5% селена и называется бедным. Также селен осаждается в мокрых электрофильтрах. Из-за низкого содержания пыли содержание селена здесь достигает 50%. Такой шлам называют богатым.

Бедный шлам разбавляют водой и прогревают острым паром для более полного выделения селена. Образовавшуюся пульпу фильтруют и полученный осадок промывают водой и 0,5% раствором соды. Затем шлам сушат при тем-пературе 90-1000С. Также обрабатывают и богатый шлам. Затем оба шлама смешивают (содержание селена при этом составляет 10-12%) и подают на об-жиг для извлечения селена. Из 1 т пирита получают 10-50 г селена.

Очистка отходящих газов сернокислого производства

Получение серной кислоты сопровождается образованием аэрозолей и тума-нов. Их улавливают в туманопоглотителях в две ступени:

На первой ступени используют поглотители с грубыми волокнами, что обес-печивает эффективность очистки 90-92%

На второй ступени используют поглотители с тонкими волокнами, что обеспе-чивает эффективность очистки 99,8%

Газовые выбросы SO2 в производстве составляют до 50 тыс.т./год.

Очистка отходящих газов проводится абсорбцией щелочными растворами. В качестве абсорбентов используют растворы аммиак, соды, известковое моло-ко.

Синтез Аммиака

Азот участвует в основных биохимических процессах, входит в состав белков. Соединения азота используются в производстве минеральных удобре-ний, красителей, пластмасс, химических волокон, медикаментов, взрывчатых веществ. И везде используется не свободный азот, а соединения азота. Источников связанного азота в природе, имеющих промышленное значение крайне мало. Наиболее крупное месторождение селитры расположено в Чили. В на-шей стране таких месторождений нет, что связано с очень высокой раствори-мостью соединений азота и влажным климатом нашей страны.

В то же время огромное количество азота содержится в атмосферном воздухе. Поэтому стали искать способы перевода атмосферного азота в его со-единения.

Синтез соединений азота из молекулярного атмосферного азота был осуществлен в начале ХХ в. тремя методами:

Дуговой метод заключается в том, что при температуре электрической дуги

(2000 0С) азот взаимодействует с кислородом:

N2 + O2 ↔ 2NO – 179,2 кДж.

Этот метод не нашел широкого применения из-за малого выхода NO и громадных затрат электроэнергии на образование электрической дуги.

Цианамидный метод заключается в том, что тонкоизмельченный карбид кальция при температуре около 10000С взаимодействует с азотом по уравне-нию:

CaC2+N2 ↔ СaCN2 + C + 301кДж

Этот метод также не нашел широкого применения.

Аммиачныйметод заключается в том, что азот взаимодействует с водородом с образованием аммиака по уравнению

N2+3H2↔2NH3+Q

При использовании этого метода расход энергии намного меньше, чем в первых двух. Поэтому этот метод начал использоваться в промышленных масштабах. Первый завод по производству аммиака был построен в 1913 г. в Германии.

Получение аммиака аммиачным методом

Методы получения азота

Физическое разделение воздуха

Воздух содержит 78,03%-N2; 21%-O2; 0,94%-Ar; и в незначительном количест-ве CO2, H2, Ne, He, Kr, Xe. Разделение воздуха проводят методом ректифика-ции жидкого воздуха. Метод основан на различии в температурах кипения га-зов, входящих в состав воздуха.

Наиболее сложный этап - перевод воздуха в жидкое состояние. Его про-водят, сочетая глубокое охлаждение с повышением давления.

Методы получения водорода

Конверсиия метана или природного газа происходит следующим образом:

CH4 + H2Oпары ↔ CO + 3H2 – 206 кДж

2СH4 + O2 ↔ 2CO + 4H2 + 70кДж

Далее осуществляется конверсия СО водяным паром

CO + H2O пары↔ CO2 + H2 + 41кДж

Суммарно процесс конверсии метана водяным паром протекает с поглощени-ем энергии:

CH4 + 2H2Oпары ↔ CO2 + 4H2 – 165 кДж

Конверсию метана ведут при повышенном давлении обычно с использова-нием катализаторов. Содержание метана после конверсии не должно превы-шать 0,5%. Остаточное содержание метана зависит от температуры, соотно-шения H2O: CH4 и давления. При температуре 800-1000 0С достигается необ-ходимое содержание метана, однако скорость процесса без катализатора очень мала. Поэтому конверсию метана ведут обычно с использованием катализато-ров (никель, нанесенный на оксид алюминия). Хотя с повышением давления содержание метана увеличивается, процесс часто ведут при повышенном дав-лении для увеличения скорости реакции. При этом используется то давление, с которым метан поступает на завод. Это уменьшает расход электроэнергии на последующее сжатие газа при производстве аммиака.

При конверсии окиси углерода объем газа остается постоянным. Поэтому изменение давления не сдвигает равновесия, но увеличивает скорость реакции. Увеличение температуры сдвигает равновесие влево, однако при низких тем-пературах скорость реакции мала даже в присутствии катализатора.

Обычно процесс ведут при t = 200-300 0С в присутствии Zn-Cr-Cu катализато-ра. Остаточное содержание CO составляет 0,2-0,4%. Данный катализатор очень чувствителен к соединениям серы – их концентрация не должна превы-шать 2 мг/м3.

Получение азото-водородной смеси из коксового газа.

Коксовый газ имеет следующий состав:

H2 – 53%; CH4 - 23-28%; другие углеводороды - 2-3%; СO-5-7%; CO2 -1,5-2,5%;

O2 -0,3-0,8%; N2 =5%.

Температура кипения азота составляет -195,70С , Температура кипения водо-рода -2000С. Все остальные компоненты имеют температуру кипения выше -1950С. Поэтому проводят глубокое охлаждение газа до температуры -1950С. При этом все компоненты кроме азота и водорода переходят в жидкое состоя-ние. Однако в полученном газе остается некоторое количество окиси углерода, которая является сильным ядом для катализатора. Для удаления окиси углеро-да газ промывают жидким азотом, в котором окись углерода хорошо растворя-ется. При этом часть азота испаряется и достигается соотношение азота к во-дороду близкое к 1:3. Затем добавлением азота смесь доводят точно до соот-ношения 1:3.

Очистка газа

Катализатор синтеза аммиака резко снижается свою активность в присутствии соединений серы и кислорода. В тоже время природный газ содержит соеди-нения серы, а в результате конверсии образуются СO2 и СO. Содержание СO2 может достигать 30%, а СО – 4%. Тщательная очистка газа от этих примесей при наименьших затратах – одна из наиболее трудных задач.

Очистка газа от серусодержащих соединений.

Природный газ содержит следующие соединения серы: сероводород, сероуг-лерод CS2, сероокись углерода COS, меркаптаны (главным образом этилмер-каптан C2H5-SH) общее содержание соединений серы составляет 5-30 мг/м3. Перед очисткой все соединения серы гидрируют до сероводорода на кобальт-молибденовом катализаторе при t=400-4500С

CS2 + 4H2→ CH4 +2 H2S

COS + 4H2→ CH 4+ H2S + H2O

R – SH + H2→ RH + H2S

Образующийся сероводород абсорбируют или адсорбируют. В качестве адсор-бентов используют: активный уголь, гидроксид железа , окись цинка, в качест-ве абсорбентов – раствор аммиака , мышьяковосодовые растворы, растворы карбонатов натрия и калия. Чаще всего используют окись цинка:

H2S + ZnO → ZnS + H2O

После абсорбции содержание серы не превышает нормы.

Очистка газа от СO2

Существует несколько способов очистки газа от СO 2

Водная промывка. При использовании этого метода газ промывают водой в башне с насадкой при давлении 20-30 атм. Вытекающая из башни вода враща-ет турбину, насаженную на одном валу с насосом, подающим воду в башню. Таким образом, регенерируют около 60% энергии. После турбины давление падает до атмосферного, растворимость газов уменьшается и они выделяются в атмосферу. При этом выделяется газ, содержащий 80% СO2 , 11% H2 и при-меси – сероводород и азот. Полученный газ используют в качестве «сухого льда». Вода после выделения газа снова возвращается в башню.

Недостатки этого метода: большой расход электроэнергии, большие потери водорода.

Этаноламиновая очистка осуществляется растворами смеси моно- и диэтано-ламинов: (CH2 – CH2 - OH)NH2 – моноэтаноламин, (CH2 – CH2 – OH)2 NH – ди-этаноламин

Процесс удаления CO2 основан на протекании следующих реакций:

CO2 + 2RNH2 + H2O ↔ (RNH3)2CO3

CO2 + (RNH3)2CO3 + H2O ↔ 2RNH3НCO3

Процесс поглощения проводят при температуре 40-450С. Образовавшиеся кар-бонаты и бикарбонаты разлагаются в десорбере с образованием CO2 при тем-пературе 1200С.

Очистка горячим раствором поташа проводится при давлении 10-20 атм, при температуре 110-1200С. Обычно используется 25%-ный раствор поташа, акти-вированный мышьяком. При поглощении CO2 карбонат превращается в бикар-бонат

K2CO3 + CO2 + H2O ↔ 2KHCO3

Регенерация проводится при уменьшении давления до атмосферного.

Очистка газа от СO

Поглощение медно-аммиачным раствором. Метод основан на том, что CO абсорбируется медно-аммиачным раствором с образованием комплексного со-единения. Поглотительная способность медно-аммиачных растворов при обычных условиях невелика. Поэтому очистка проводится при давлении 100-300 атм. и температуре

0-150С. Регенерацию ведут при температуре 77-790С и атмосферном давлении. Еще более эффективно регенерация идет под вакуумом. При регенерации по-глотительный раствор теряет часть аммиака, который пополняют. После реге-нерации и охлаждения поглотительный раствор снова подают на поглощение. После очистки остается не более 0,003% CO.

Промывка жидким азотом. При промывке жидким азотом СО растворяется в азоте. Этот метод обычно используется при получении азото-водородной сме-си из коксового газа.

Теоретические основы синтеза аммиака

Синтез аммиака основан на реакции:

N2 + 3H2 ↔ 2NH3 + Q

Реакция экзотермическая. Тепловой эффект реакции зависит от температуры и давления. При температуре 500 0С, тепловой эффект реакции зависит от тем-пературы и давления:

p=1 атм., Q = 50 кдж/моль

P=100атм.,Q = 52 кдж/моль

P=1000атм.,Q = 69 кдж/моль

Для смещения равновесия вправо необходимо увеличивать давление и понижать температуру. Однако при низкой температуре очень мала скорость процесса.В производственных условиях для получения требуемой скорости синтез аммиака ведут при температуре 400-5000С с использованием твердого катали-затора. В промышленности в настоящее время получил распространение же-лезный катализатор содержащий оксиды алюминия, кальция и магния, кото-рые усиливают его действие. Этот катализатор показал высокую активность и стойкость к перегревам и вредным примесям. Однако серосодержащие соеди-нения отравляют катализатор необратимо. При содержании в катализаторе 0,1 % серы его активность падает на 50%, а при содержании 1 % серы происходит полное отравление катализатора. Кислородсодержащие соединения отравляют катализатор сильно, но обратимо.

Синтез аммиака типичный гетерогенный каталитический процесс.

Основные стадии процесса:

1.Диффузия азота и водорода из ядра потока к зерну катализатора и внутрь пор зерна

2.Активированная абсорбция азота и водорода на катализаторе.

3.Взаимодействие азота и водорода на поверхности катализатора, при этом азот принимает электрон от катализатора, а водород отдает электрон катализа-тору, в результате чего последовательно образуются следующие поверхност-ные химические соединения: имид-NH, амид- NH2, аммиак.

4. Десорбция аммиака и его диффузия в объем газовой фазы.

Лимитирующей является 2 стадия.

Факторы, влияющие на выход аммиака

На выход аммиака влияет: давление, температура, активность катализатора, объемная скорость. Установлено, что с ее увеличением увеличивается съем аммиака с одного кубометра катализатора. Однако при этом увеличивается объем непрореагировавшей азото-водородной смеси. Это увеличивает расход энергии на транспортирование газа – поэтому оптимальная скорость выбира-ется исходя из экономических соображений. Обычно она составляет 15000 ч-1.

Промышленные способы синтеза аммиака.

В производстве аммиака используют давление 100-1000 атм. и в зависимости от давления различают системы низкого давления (100-150 атм.), среднего

(200-600 атм.) и высокого(600-1000 атм.). В основном используют системы среднего давления, так как при этом давлении удачно решаются вопросы вы-деления аммиака при достаточной скорости процесса. Особенностью синтеза аммиака является его невысокий выход - 14-20%

Азото-водородная смесь, выходящая из контактного аппарата подверга-ется охлаждению, аммиак при этом конденсируется и выделяется, а азото-водородная смесь возвращается в аппарат. Свежая азото-водородная смесь до-бавляется в необходимом количестве.

При рециркуляции происходит постепенное накопление примесей, что приводит к уменьшению активности катализатора и, как следствие, к умень-шению производительности. Частично примеси растворяются в аммиаке и вы-водятся из цикла. Однако вывод примесей с аммиаком не компенсирует при-ток примесей со свежей азото-водородной смесью. Поэтому периодически часть азото-водородной смеси приходится сбрасывать в атмосферу.

Устройство колонны синтеза

Конструкция колонны должна быть надежной и обеспечивать безопас-ную и длительную работу.

Азот и водород при повышенной температуре снижают прочность стали, особенно опасно обезуглероживание стали под действием водорода. Для уменьшения температуры стенок холодная азото-водородная смесь поступает в колонну вдоль внутренних стенок. Корпус изготовлен из хром-ванадиевой стали, толщина стенки составляет 175-200мм. Внутренний диаметр 1-2,8м, высота 12-20м. Сверху и снизу колонна закрывается стальными крышками, укре-пленными с помощью фланцев. Снаружи колонна имеет теплоизоляцию.

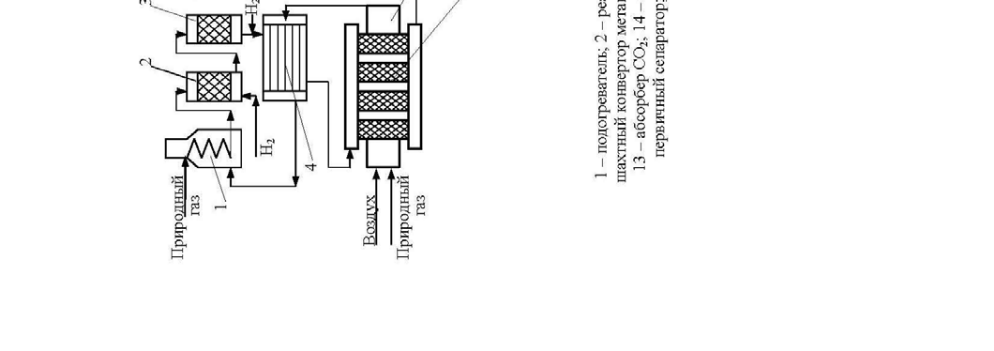

Технологическая схема получения аммиака

Технологическая схема получения аммиака представлена на рис.4. При-родный газ подогревается в подогревателе 1 отходящими газами и поступает в реактор гидрирования серусодержащих соединений, туда же подается водо-род. После гидрирования газ поступает в адсорбер 3, заполненный окисью цинка. На выходе из адсорбера газ смешивается с паром в соотношении 3,7:1, подогревается в теплообменнике 4 отходящими газами и поступает в трубча-тую печь 5 с топкой 6. В топке 6 сжигается природный газ. Процесс конверсии протекает на никелевом катализаторе при температуре 800-850 0С. Содержание метана после первой стадии конверсии составляет 9-10%. Далее газ смешива-ется с воздухом и поступает в шахтный конвертер 7, где происходит конверсия остаточного метана кислородом воздуха при температуре 900-1000 0С. Из шахтного конвертера газ поступает в котел-утилизатор 8, где получают пар высоких параметров (температура 4800С, давление – 100 атм.), направляемый в газовые турбины центробежных компрессоров 17. А газ из котла-утилизатора поступает на двухступенчатую конверсию CO:

1стадия идет в конверторе 9 на среднетемпературном железо-хромовом ката-лизаторе при температуре 430-4700С.

2 стадия происходит в конвертере 10 на низкотемпературном цинко-хромово-медном катализаторе при температуре 200-2500С. Между стадиями газ прохо-дит котел-утилизатор 8.

Затем газ поступает через теплообменник 11 на очистку от кислородсо-держащих соединений в скруббер 13, орошаемый холодным раствором моно-этаноламина, где при температуре 30-400С происходит очистка газа от СО, СО2, и О2. На выходе из абсорбера газ содержит CO до 0,3% , CO2 ≤ 0,003%. Газ поступает на гидрирование кислородсодержащих примесей в метанатор 15. Далее газ поступает в центробежный циркуляционный компрессор 16 с приводом от паровой турбины 17, где он сжимается до давления 300 атм.

Свежая азото-водородная смесь затем смешивается с циркулирующей смесью перед системой вторичной конденсации, которая состоит из аммиач-ного холодильника 18 , сепаратора 20, затем вся эта смесь проходит теплооб-менники 21 и 23 и направляется в колонну синтеза 25.

Прореагировавший газ проходит последовательно водоподогреватель 22, теплообменник 23, воздушный холодильник 24, теплообменник 21, поступает в сепаратор жидкого аммиака 19, затем поступает в компрессор 16, где смеши-вается со свежей азото-водородной смесью.

Сконденсировавшийся аммиак выводится из сепараторов 19 и 20.

Производство азотной кислоты

Азотная кислота – это одна из важнейших минеральных кислот, пред-ставляет из себя тяжелую бесцветную жидкость. С водой она смешивается в любых соотношениях с выделением тепла. Является сильным окислителем. Она взаимодействует со всеми металлами кроме металлов платиновой группы. При взаимодействии с азотной кислотой органические ткани разрушаются. Производится и используется разбавленная HNO3 - 50-60% и концентрирован-ная - 96-98%.

Теоретические основы производства азотной кислоты

Процесс получения азотной кислоты из аммиака складывается из сле-дующих стадий:

1. Контактное окисление аммиака до NO

П. Окисление NO до NO2

Ш. Абсорбция NO2 водой