- •Федераьное агентство по образованию

- •1.2. Основные понятия и определения

- •1.3. Операционный эскиз

- •2. Материалы применяемые в машиностроении

- •Резиновые материалы.

- •Резиной называется продукт специальной обработки (вулканизации) каучука и серы с различными добавками.

- •3. Выбор и проектирование заготовки

- •3.1. Этапы проектирования заготовки

- •3.2. Методы получения заготовок

- •4. Методы механической обработки заготовок. Металлорежущие станки и инструмент

- •4.1. Токарная обработка наружных цилиндрических поверхностей

- •4.2. Обработка наружных цилиндрических поверхностей методом круглого шлифования

- •4.3. Отделочная обработка наружных цилиндров

- •4.4. Схема полирования

- •4.4. Методы обработки отверстий

- •4.4. Методы обработки плоских поверхностей

- •4.5. Методы обработки резьбы

- •4.6. Методы обработки зубьев цилиндрических зубчатых колес

- •5. Электрофизические и электрохимические

- •5.1. Электрофизические методы

- •5.2. Электрохимические методы

- •6. Термическая обработка сталей

- •7.2. Химико–термическая обработка

- •7.3. Поверхностное упрочнение стальных изделий

- •8. Сборка изделий

- •Метод неполной взаимозаменяемости – предусматривает, что ряд соединений не могут собраться без дополнительной доработки деталей.

- •9. Технологические процессы механической обработки деталей

4.4. Методы обработки плоских поверхностей

Для обработки плоских поверхностей используются следующие методы механической обработки: фрезерование, строгание, шлифование и протягивание.

Фрезерование

Фрезерование проводят на фрезерных станках. Инструмент -фрезы.

Фрезы бывают:

торцевые дисковые

цилиндрические пальчиковые

фасонные

Фрезерование разделяется на черновое (достигаются 11-12квалитеты точности, шероховатостьRa 40...50 мкм) и чистовое (достигаются 9-12квалитеты точности, шероховатостьRaдо 2,5мкм).

Строгание

Строгание проводят на строгальных станках. Инструмент -строгальные резцы.

Протягивание

Протягивание проводят на горизонтальных и вертикальных протяжных станках. Инструмент -блоки протяжек.

Шлифование

Шлифование проводят на плоскошлифовальных станках. При черновом шлифовании достигают 8-9квалитетов точности, шероховатости Ra 1,25мкм. При чистовом шлифовании достигают 6-8квалитетов точности, шероховатости Ra 0,16мкм.

4.5. Методы обработки резьбы

Наружную и внутреннюю резьбу можно получить, вырезая профиль резьбы режущим инструментом, или накатывая его накатным.

При нарезании резьбы резцом применяют токарные или резьбонарезные станки.

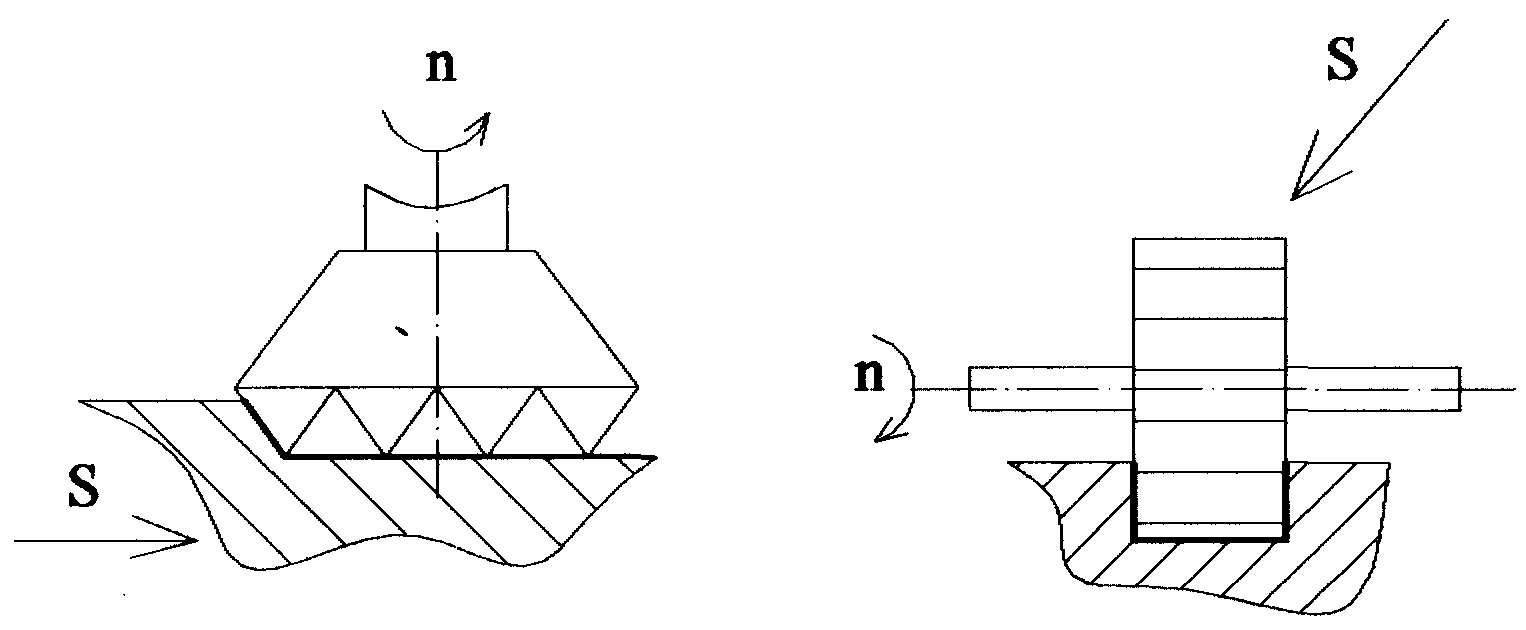

Резьбонарезной резец повторяет профиль впадины резьбы. Полный профиль впадины резьбы получается за несколько проходов резца. Заготовка вращается с частотой n, а резец перемещается с подачей S, равный шагу резьбы Р (рис. 4.16). Недостаток - низкая производительность.

Рис.4.16. Нарезание резьбы

Пути повышения производительности - применение, где это возможно, многопрофильных резцов (гребенок), которые позволяют за один проход получать полный профиль резьбы.

Нарезание резьбы гребенчатыми резьбовыми фрезами позволяет повысить производительность операции за счет большого количества режущих кромок.

Наружную цилиндрическую резьбу часто нарезают плашками.

Шлифование резьбы производится на резьбошлифовальных станках специальными резьбошлифовальными кругами.

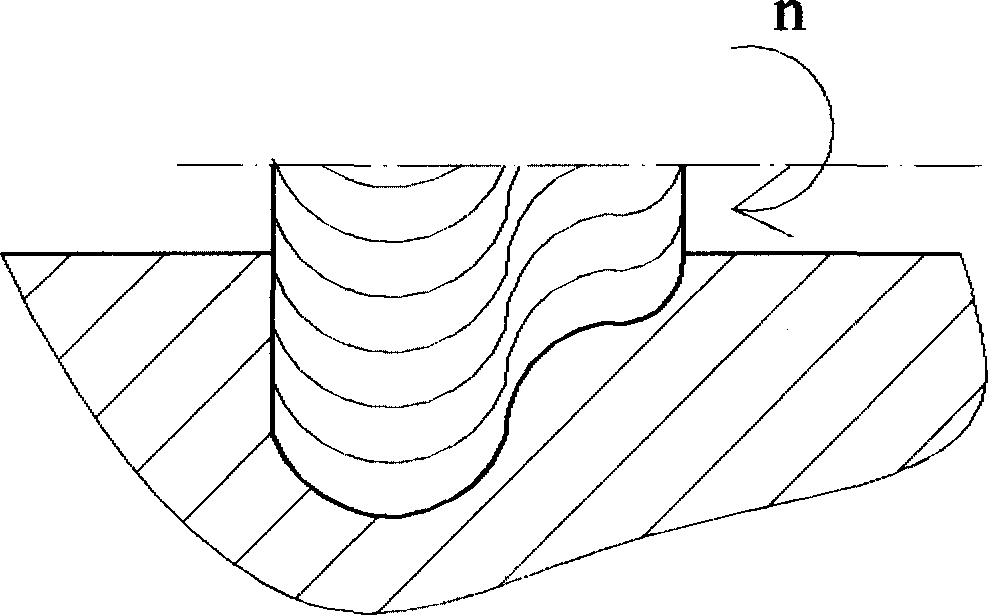

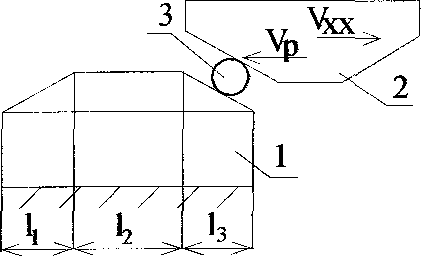

Накатывание резьбы производится методом пластического деформирования без снятия стружки (рис. 4.17). Преимущества: высокая производительность и упрочнение поверхностного слоя резьбы.

Рис.4.17. Накатывание резьбы

l 1 - заборная часть,l2 - калибрующая часть,l3 - сбрасывающая часть

1 и 2 - плашки, имеющие плоскую «резьбу», 3 - заготовка, на которой накатывается резьба.

Плашки располагаются строго параллельно друг другу, а витки резьбы смещаются относительно друг друга на 0,5 шага.

Резьба в отверстиях нарезается: метчиками (порядка 90% всех деталей с резьбами); резцами на токарных станках; резьбофрезерными гребенчатыми фрезами; протягивается; накатывается.

4.6. Методы обработки зубьев цилиндрических зубчатых колес

Впадину зуба получают методом копирования или методом обкатки.

При копировании форма режущей части инструмента точно соответствует форме впадины зуба. Инструмент - дисковые или пальчиковые модульные фрезы.

При обкатке зубья на колесе образуются в результате совместного строго согласованного движения режущего инструмента и заготовки.

В машиностроении нашли применение следующие способы обработки зубчатых колес:

1. Зубофрезерование (дисковыми и пальчиковыми модульными фрезами, червячными фрезами).

2. Зубодолбление. Инструмент - долбяк.

3. Зубошевингование. Применяется для чистовой обработки незакаленных поверхностей зубьев. Инструмент – шевер.

Этот метод обеспечивает точность обработки 6-7 степени точности и получить шероховатость 0,63 мкм.

4. Зубошлифование.

5. Протягивание. Ипользуется для черновой обработки конических колес. За один проход протяжки - одна впадина.

6. Зубострогание. Применяется при чистовой обработке колес 6-7 степени точности.

7. Прокатка.

8. Притирка.