- •Федераьное агентство по образованию

- •1.2. Основные понятия и определения

- •1.3. Операционный эскиз

- •2. Материалы применяемые в машиностроении

- •Резиновые материалы.

- •Резиной называется продукт специальной обработки (вулканизации) каучука и серы с различными добавками.

- •3. Выбор и проектирование заготовки

- •3.1. Этапы проектирования заготовки

- •3.2. Методы получения заготовок

- •4. Методы механической обработки заготовок. Металлорежущие станки и инструмент

- •4.1. Токарная обработка наружных цилиндрических поверхностей

- •4.2. Обработка наружных цилиндрических поверхностей методом круглого шлифования

- •4.3. Отделочная обработка наружных цилиндров

- •4.4. Схема полирования

- •4.4. Методы обработки отверстий

- •4.4. Методы обработки плоских поверхностей

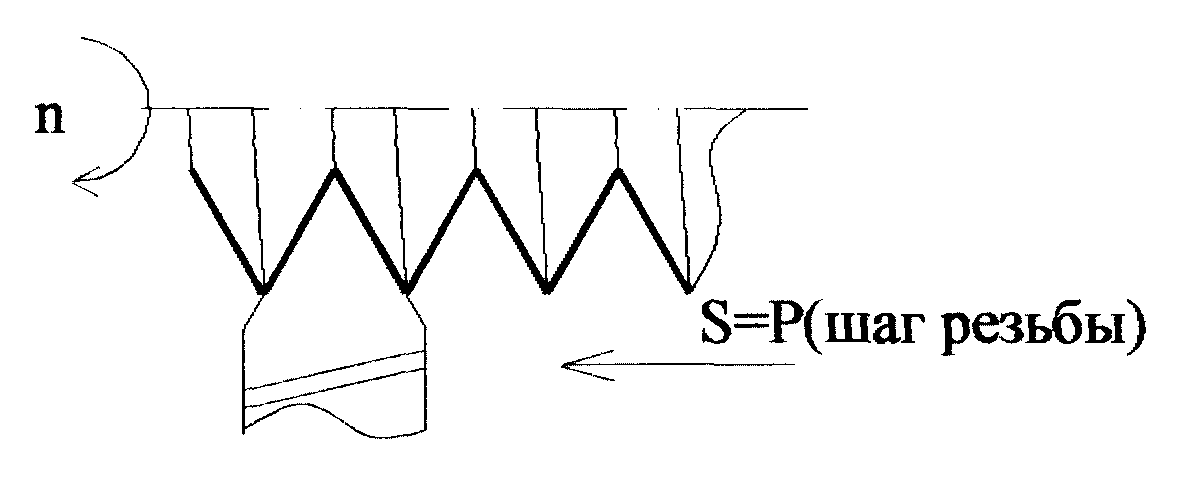

- •4.5. Методы обработки резьбы

- •4.6. Методы обработки зубьев цилиндрических зубчатых колес

- •5. Электрофизические и электрохимические

- •5.1. Электрофизические методы

- •5.2. Электрохимические методы

- •6. Термическая обработка сталей

- •7.2. Химико–термическая обработка

- •7.3. Поверхностное упрочнение стальных изделий

- •8. Сборка изделий

- •Метод неполной взаимозаменяемости – предусматривает, что ряд соединений не могут собраться без дополнительной доработки деталей.

- •9. Технологические процессы механической обработки деталей

4. Методы механической обработки заготовок. Металлорежущие станки и инструмент

Различные формы обработанных поверхностей получаются в результате совместных перемещений заготовки и режущего инструмента.

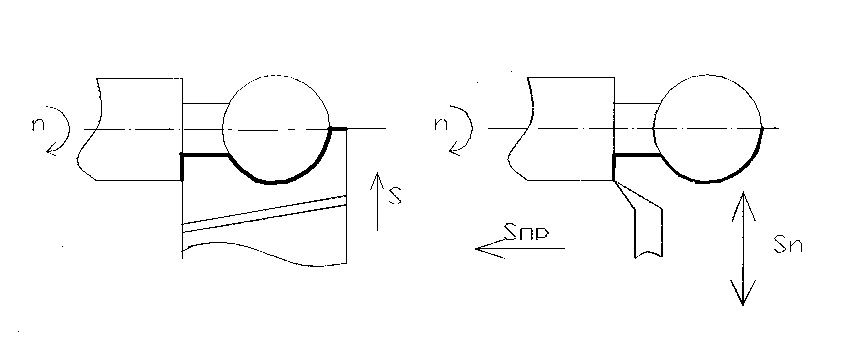

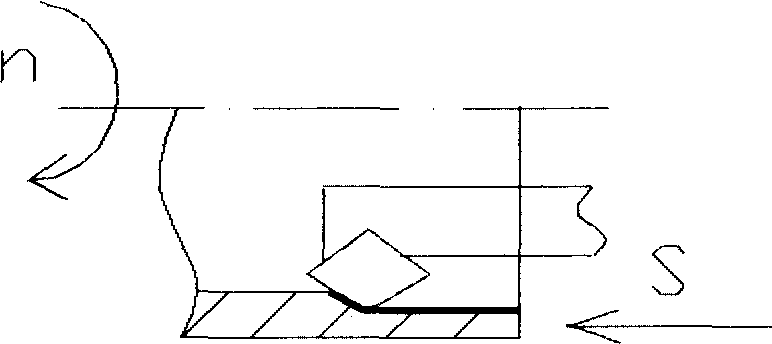

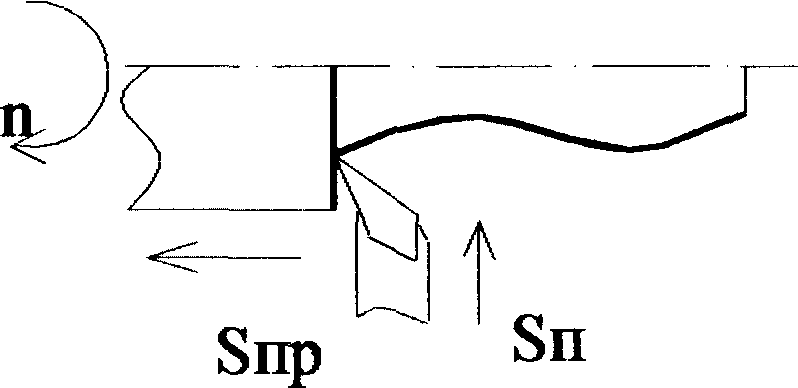

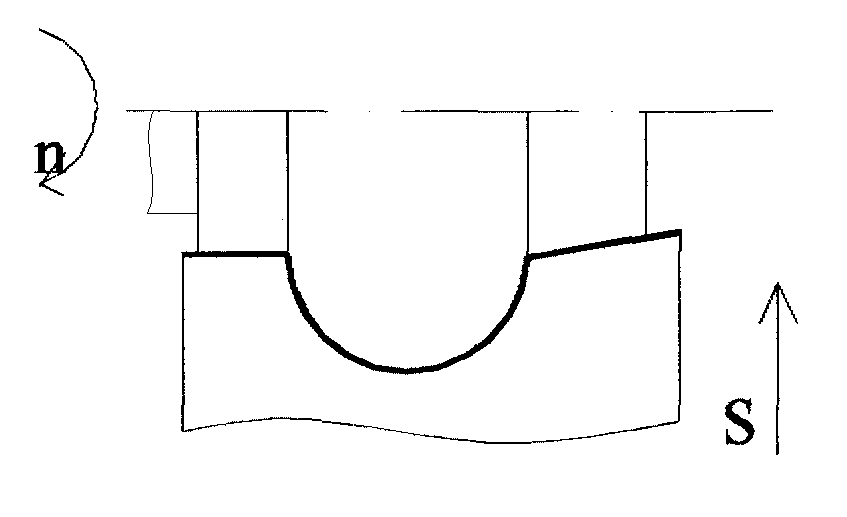

Различают следующие методы получения поверхностей (рис.4.1):

Метод копирования Метод обкатки

Рис. 4.1. Методы получения поверхностей

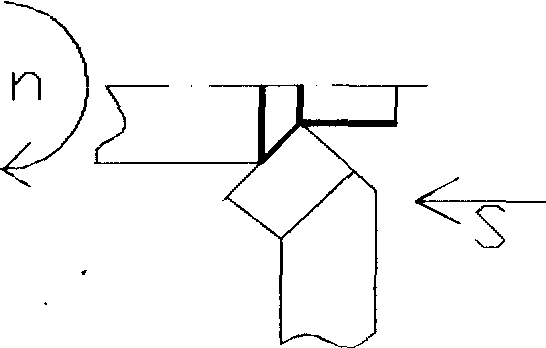

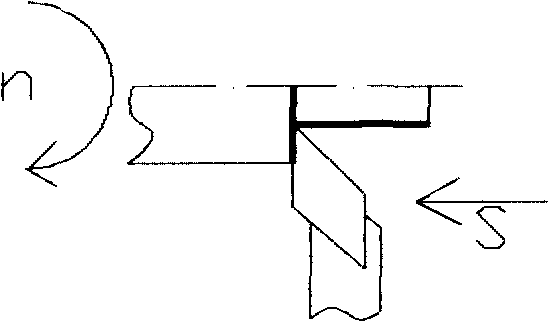

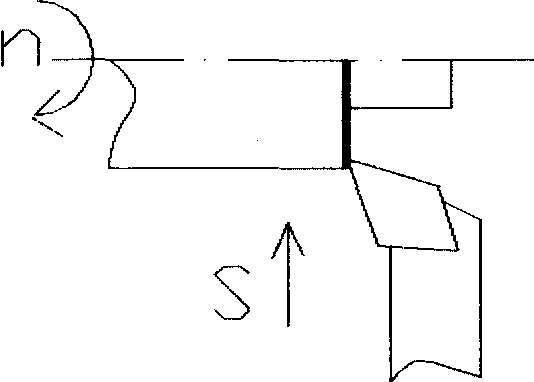

В процессе обработки на металлорежущих станках совершаются различные движения, осуществляемые заготовкой и режущим инструментом.

Различают движения - основные и вспомогательные.

Основные - это движения, в результате которых происходит процесс резания. Они подразделяются:

1. Движение резания (главное движение), обеспечивающее заданную скорость резания.

2. Движение подачи - движение, обеспечивающее непрерывность схода стружки.

Вспомогательные движения - это движения, обеспечивающие подготовку станка и оснастки к работе (установка инструмента, зажим заготовки, возвращение инструмента в исходное положение и т.д.).

Системы координат станка: ось Z всегда направлена вдоль оси шпинделя, как бы она не располагалась, ось Х всегда горизонтальна.

4.1. Токарная обработка наружных цилиндрических поверхностей

Детали, имеющие форму тел вращения, можно разделить на следующие группы:

а) валы -ступенчатые, коленчатые, кулачковые, гладкие(1>>d);

б) втулки -образуются наружными и внутренними цилиндрическими и торцевыми поверхностями(1 ≤3d);

в) диски -шкивы, шестерни и т.д.(1 < d).

Здесь: 1 -длина детали;d- наружный диаметр.

Обычно при обработке заготовок типа тел вращения одной из основных технологических операций является токарная. При этом применяются следующие станки: токарно-винторезные, лобовые, карусельные, токарно-револьверные, токарные многошпиндельные и др.

По степени автоматизации различают автоматы и полуавтоматы.

Полуавтоматом называется станок, в котором часть движений (обычно загрузка и выгрузка заготовок) не автоматизирована.

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, включая загрузку и выгрузку заготовок.

Автоматические и полуавтоматические станки применяются в крупносерийном и массовом производстве, т.к. они сложно переналаживаемы. Поэтому возникла необходимость в средствах автоматизации, позволяющих быстро переналаживать станки. Эта задача решается применением станков с ЧПУ.

В качестве инструмента при токарной обработке применяются:

а) резцы;

б) инструменты для обработки отверстий расположенных по оси заготовки (сверла, зенкеры, развертки).

Различают следующие виды резцов:

1.По виду обработки:

а) проходные -для обработки наружных цилиндрических поверхностей (обычные и упорные);

б) подрезные - для обработки поверхностей, перпендикулярных оси вращения;

в) расточные (проходные и подрезные) - для обработки отверстий;

г) отрезные - для отрезки заготовок или проточки канавок;

д) контурные - для обработки наружных диаметров, торцов и фасонных поверхностей;

е) резьбовые -для нарезания резьбы;

ж) фасонные резцы - для обработки фасонных поверхностей методом копирования.

2. По способу крепления режущей пластины на державке:

а) напайные;

б) с механическим креплением;

в) цельные.

3. По характеру обработки:

а) для чернового точения;

б) для чистового точения;

в) для тонкого точения.

Для изготовления режущей части инструмента используются следующие материалы:

а) быстрорежущая сталь.

Обозначение: Р18; Р9; Р6М5; Р6М5К5...

Р - быстрорежущая сталь (18, 9, 6 - содержание в стали вольфрама 18%, 9%, 6% соответственно); М – молибден; К – кобальт ( содержание молибдена и кобальта по 5%).

Из этой стали можно изготавливать инструменты со сложным профилем (сверла, развертки, протяжки, фрезы и др.).

б) твердые сплавы - основной материал, обеспечивающий высокопроизводительную обработку металлов резанием.

Изготовляются методом порошковой металлургии из карбидов титана, карбидов тантала, карбидов вольфрама и кобальта. Кобальт используется в качестве связки.

Твердые сплавы выпускаются в виде пластинок различных конфигураций, которые могут быть двух разновидностей:

1. Напайные пластинки (низкая точность, заточка после напайки на державку).

2. Сменные многогранные пластинки (высокая точность; способ крепления к державке - механический).

Стойкость - это время работы инструмента до допустимой величины износа его режущей кромки, не приводящей к браку деталей.

Пути повышения стойкости инструмента из твердого сплава:

1. Уменьшение размеров зерен карбидов, из которых изготовляется сплав (например: ВК6М - мелкозернистый; ВК6ОМ - особо мелкозернистый ).

Стойкость у этих инструментов на 20 - 30% выше, чем обычных.

2. Покрытие режущей части инструмента тонким слоем карбидов или нитридов титана. Это позволяет повысить стойкость инструмента в 2-3 раза.

в) Синтетические сверхтвердые материалы (синтетический алмаз, эльбор, композиты и др.), металлокерамика и т.д.

Последовательность переходов в токарных операциях:

1. Черновое точение - снимается самый большой припуск, удаляются поверхности, полученные при изготовлении заготовок. Получают 12-14 квалитеты точности, шероховатость Ra50...6,3 мкм.

2. Чистовое точение - получают 9-10 квалитеты точности, шероховатость Ra6,3...0,4 мкм.

3. Тонкое точение - получают 7-8 квалитеты точности, шероховатость Ra1,6...0,2 мкм. Выполняется на станках высокой точности, инструмент оснащают пластинами из синтетических сверхтвердых материалов.