- •Введение

- •Коэффициент точности обработки

- •4.1 Экономическое обоснование выбора способа изготовления заготовки.

- •7.1 Определение содержания и последовательности выполнения

- •7.2 Выбор средств технологического оснащения

- •7.3 Определение режимов резания (1вариант)

- •(2Вариант)

- •7.4 Техническое нормирование операций

- •9. Конструирование и расчет приспособления

- •9.1 Описание приспособления

- •9.2 Силовой расчет

- •9.3 Расчет приспособления на точность.

- •10. Заключение.

- •Список литературы

7.4 Техническое нормирование операций

При техническом нормировании определяется норма штучного (штучно – калькуляционного) времени. В единичном и серийном производстве рассчитывается норма штучно – калькуляционного времени Тшт-к по формуле:

,

где (44)

,

где (44)

Тп-з – подготовительно – заключительное время на обработку партии заготовок;

n=415шт – размер производственной партии;

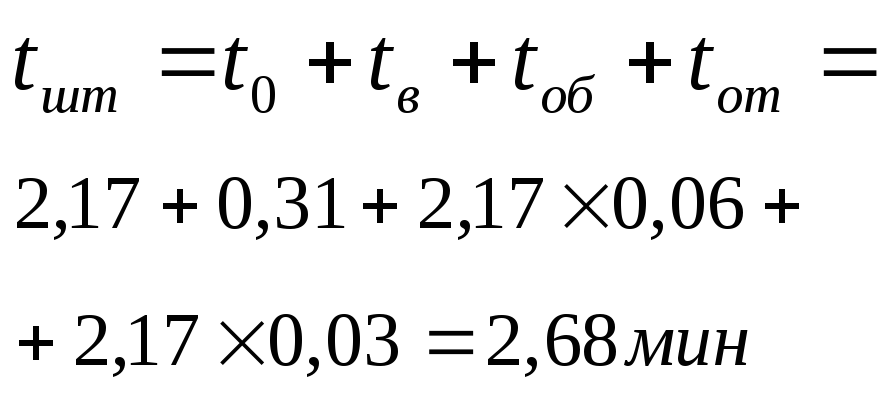

В свою очередь штучное время Тшт определяется по формуле:

![]() ,

где (45)

,

где (45)

t0 – основное время, рассчитываемое для каждой операции, на основании назначенных режимов резания, мин.; tв – вспомогательное время, определяемое по нормативам, мин.; tоб – время на обслуживание рабочего места, мин.; tот – время перерывов на отдых и личные физические потребности человека, мин.

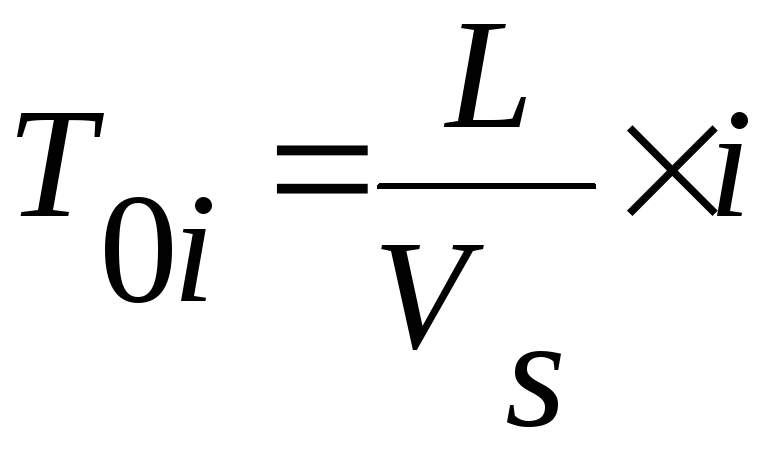

Основное время операции складывается из основных времен выполнения технологических переходов:

,

где (46)

,

где (46)

L – длина рабочего хода, мм;

i – число рабочих ходов;

Vs – скорость движения подачи, м/мин.

Особенностью нормирования операций, выполняемых на станках с ЧПУ, является то, что основное время То и время Тпер, связанное с переходами, составляют машинное время автоматической работы по программе:

Топ=То+Тпер (47)

В свою очередь Тпер можно определить расчетом как сумму:

Тпер=Тх+Тсм+Тпов, где (48)

(49)

(49)

время выполнения холостых ходов по автоматическому подводу и отводу инструмента.

Lx – длина холостых ходов, мм;

Vx – скорость холостых (ускоренных) ходов, м/мин;

Тсм – время автоматической смены инструмента;

Тпов – время автоматического поворота револьверной головки с инструментом или шпинделя(в режиме углового позиционирования) с заготовкой.

Основное время на переход при работе на шлифовальных станках определяется по формуле:

![]() ,

где (50)

,

где (50)

L – длина шлифования в направлении подачи;

nд – число оборотов детали в минуту, или число двойных ходов в минуту;

s0 – подача за один оборот детали, или на двойной ход стола;

i – число проходов;

з – время на выхаживание в мин;

галт – время на обработку галтели;

торц – время на шлифовку торца.

Время на обслуживание рабочего места tоб определяем в процентах от оперативного времени 4…8% - для станков с ручным управлением и 6…12% - для станков с ЧПУ. Время перерывов на отдых tот регламентируется законодательством и исчисляется в процентах к оперативному времени 2…4% для механических цехов [3].

Используя нормативные данные [1,13] и приведенные формулы определяем для каждой операции Тшт-к.

Операция №5.

Токарно-револьверный станок модели 1П426Ф3.

По паспортным данным:

Установочные перемещения по координате С (поворот головки) – 20 об/мин.

Скорость линейных перемещений – Vх=1600 мм/мин;

Тогда получаем:

Тсм=0,6 мин;

Тпов=n/C=(90/360)/20=0,4/20=0,02 мин.

Тп-з=67мин; tв=0,31мин (по таблицам 5.1-5.15 [1]);

Определим основное время выполнения технологических переходов:

Таблица 12.

|

1 вариант |

2 вариант |

|

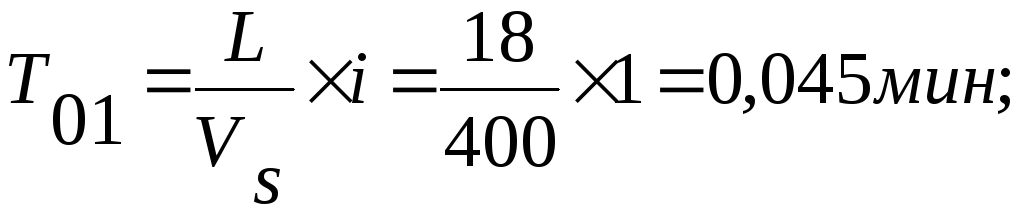

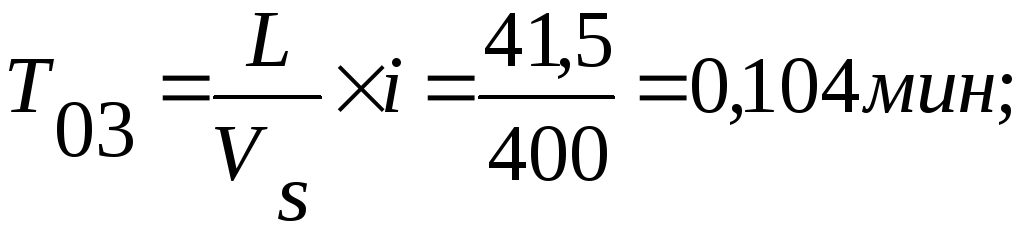

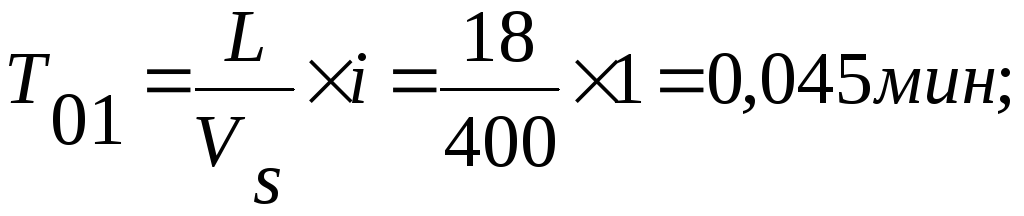

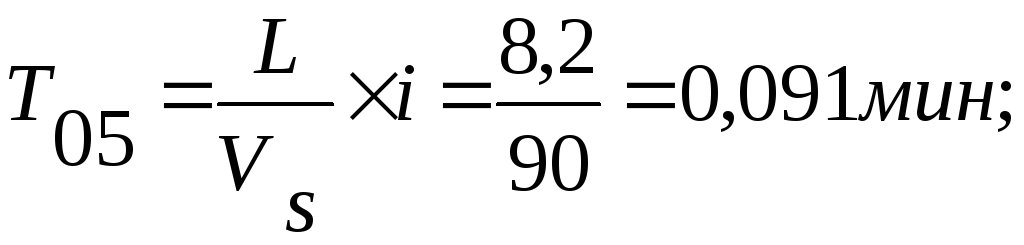

Черновое точение. Проходной резец. Vs=ns=4001=400 мм/мин. Ls1=18 мм;

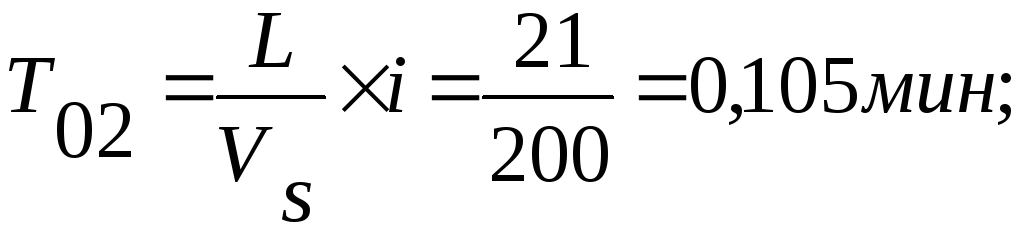

Чистовое точение Проходной резец Vs=ns=8000,25=200 мм/мин. Ls2=21 мм;

Черновое растачивание Vs=ns=4001=400 мм/мин. Ls3=41,5 мм;

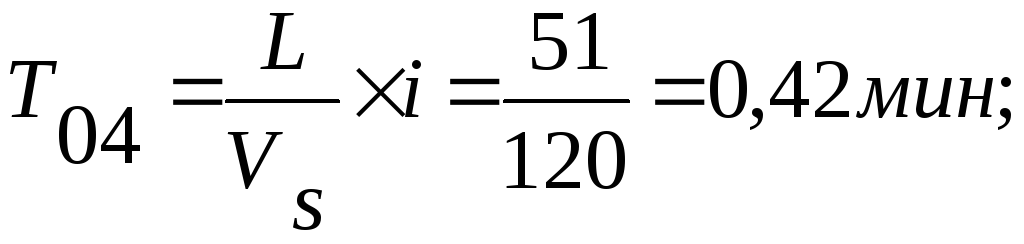

Чистовое растачивание Vs=ns=8000,15=120 мм/мин. Ls4=51 мм;

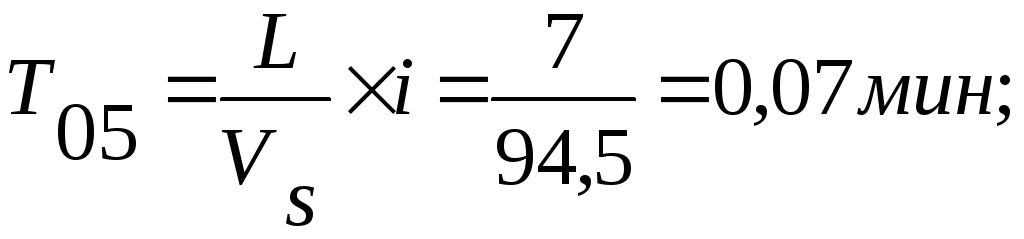

Канавочный резец. Vs=ns=6300,15=94,5 мм/мин. Ls5=7 мм;

Определим величину холостых ходов: Lx=225+22+5+247+235+72+16+27+ +225+215+9=1298мм. Тх=1298/1600=0,81 мин. Тпер=Тх+Тсм+Тпов=0,81+0,6+0,02= =1,43мин. Топ=То+Тпер=0,045+0,105+0,104+ +0,42+0,07+1,43=2,17мин.

|

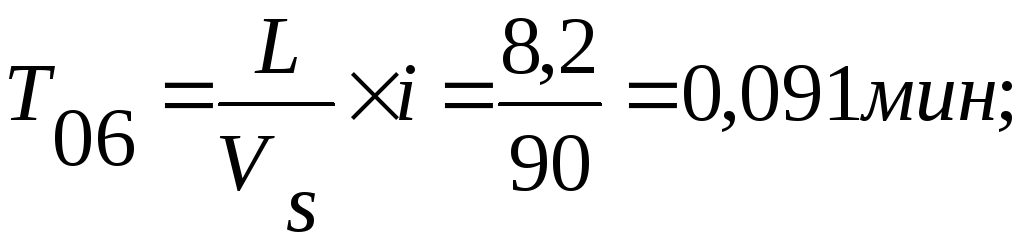

Черновое точение. Проходной резец. Vs=ns=4001=400 мм/мин. Ls1=18 мм;

Чистовое точение Проходной резец Vs=ns=8000,25=200 мм/мин. Ls2=21 мм;

Черновое растачивание 119,8 мм. Vs=ns=4001=400 мм/мин. Ls3=34 мм;

Черновое растачивание 78,8 мм. Vs=ns=6301=630 мм/мин. Ls4=42 мм;

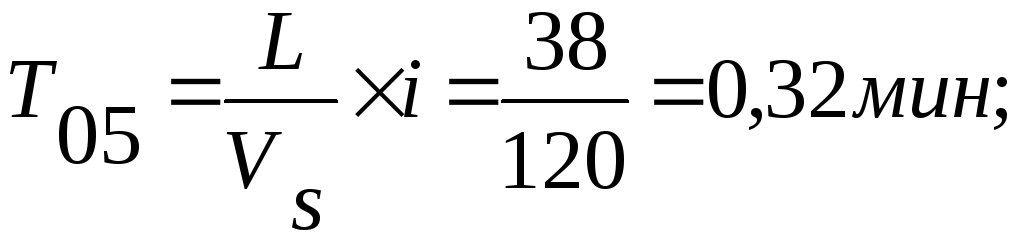

Чистовое растачивание 119,8 мм. Vs=ns=8000,15=120 мм/мин. Ls5=38 мм;

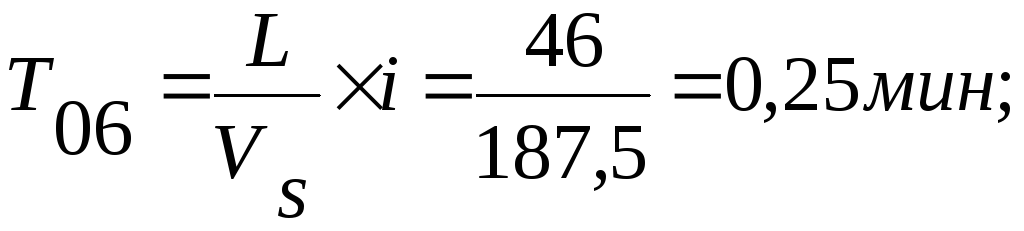

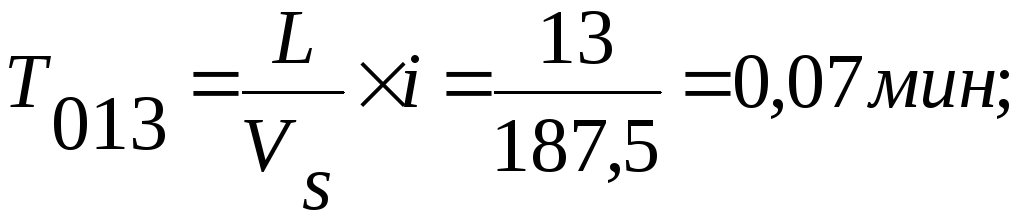

Чистовое растачивание 79,8 мм Ls6=46 мм; Vs=ns=12500,15=187,5 мм/мин.

Канавочный резец. Vs=ns=6300,15=94,5 мм/мин. Ls7=7 мм;

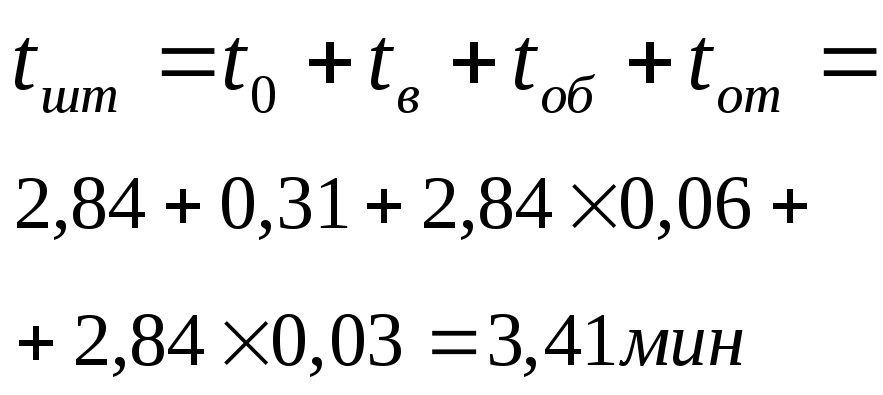

Определим величину холостых ходов: Lx=225+22+5+247+10+235+79+26+11+ +6+235+5+79+225+215+27+ +215=1867мм Тх=1867/1600=1,17 мин. Тпер=Тх+Тсм+Тпов=1,17+0,6+0,02= =1,79мин. Топ=То+Тпер=0,045+0,105+0,085+ +0,067+0,32+0,25+0,07+1,79= =2,84мин.

|

Операция №10.

По паспортным данным:

Установочные перемещения по координате С – 16 об/мин.

Скорость линейных перемещений – Vх=18000 мм/мин;

Тсм=0,02 мин;

Тогда получаем:

Тсм=0,02N=0,0212=0,24 мин;

Тпов=n/C=(810/360)/16=2,25/16=0,14 мин.

Определим величину холостых ходов:

Lx=2(217+217+60,5+59,5+15+217+220+215+197+240+233+212+212+212+212)=5902 мм. Следовательно Тх=5902/18000=0,33 мин. Тогда получаем:

Тпер=Тх+Тсм+Тпов=0,33+0,24+0,14=0,71 мин.

Тп-з=80мин; tв=0,16мин (по таблицам 5.1-5.15 [1]);

Определим основное время выполнения технологических переходов:

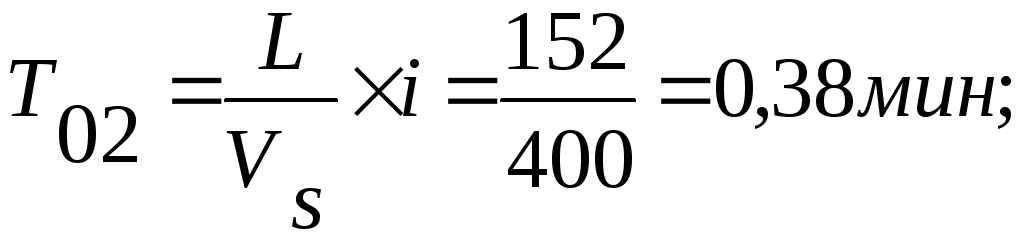

Черновое точение.

Vs=ns=4001=400 мм/мин.

Канавочный резец.

Ls1=6,6 мм;

Проходной резец

Ls2=2(4+4+60,5)+15=152 мм;

Черновое растачивание

Vs=ns=4000,8=320 мм/мин.

Ls3=22+5,4=27,4 мм;

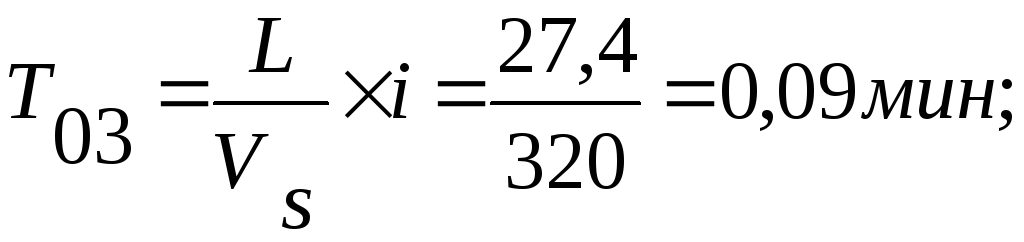

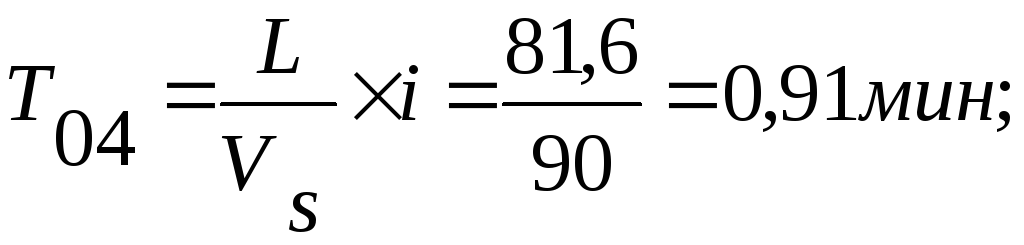

Чистовое точение

Проходной резец

Vs=ns=10000,09=90 мм/мин.

Ls4=59,2+6,4+7+9=81,6 мм;

Канавочный резец, правый

Ls5=8,2 мм;

Канавочный резец, левый

Ls6=8,2 мм;

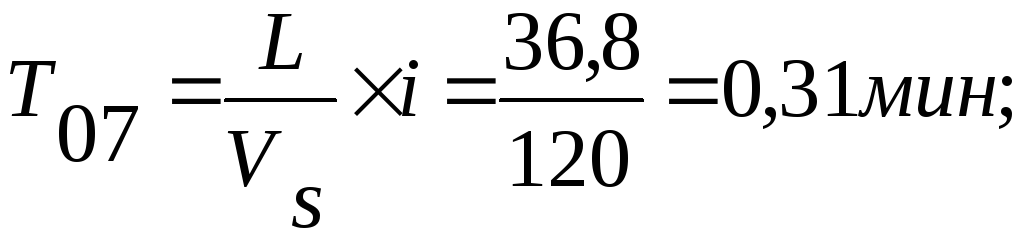

Чистовое растачивание

Vs=ns=8000,15=120 мм/мин.

Ls7=20,4+5,9+2,5+2,27+5,73=36,8 мм;

Канавочный резец

Ls8=7 мм;

Сверление

Кобинированные сверла 10 мм

Vs=ns=12500,15=187,5 мм/мин.

Ls9=19 мм;

Центровочное сверло

Ls10=8 мм;

Сверло 12 мм

Ls11=12 мм;

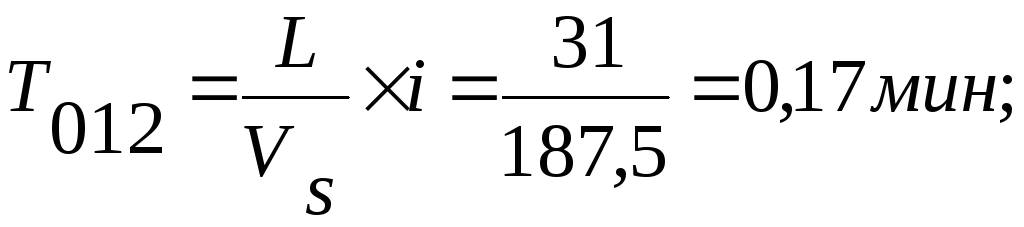

Сверло 9 мм

Ls12=31 мм;

Зенкер угловой (60)

Ls13=13 мм;

Комбинированное сверло 10 мм

Ls14=22 мм;

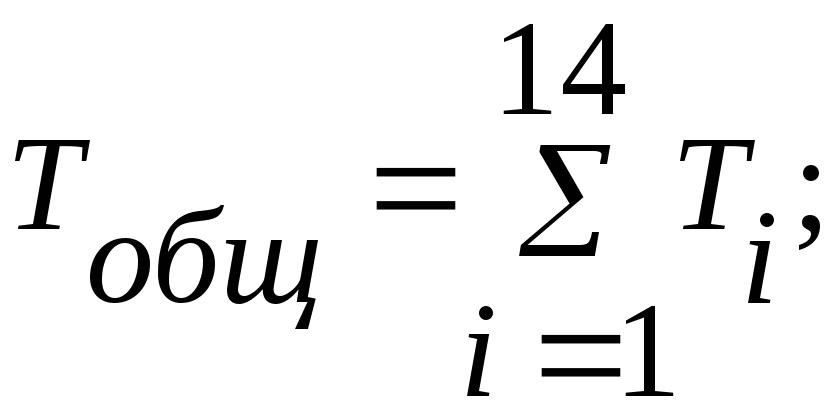

Таким образом основное время обработки детали будет равно:

То=0,037+0,38+0,09+0,91+0,091+0,091+0,31+0,047+0,61+0,09+0,064+

+0,17+0,07+0,12=3,08 мин.

Машинное время автоматической обработки получается равным:

Топ=То+Тпер=3,08+0,71=3,79 мин.

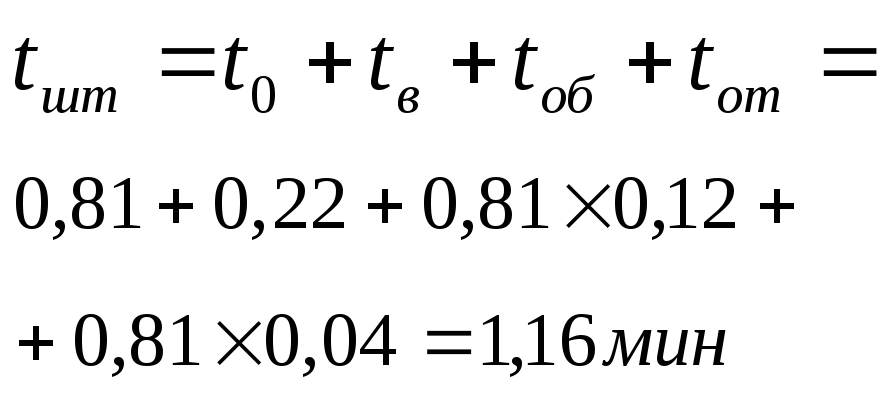

Штучное время на обработку детали:

![]()

![]()

Операция №15.

Таблица 13.

|

1 вариант |

2 вариант |

|

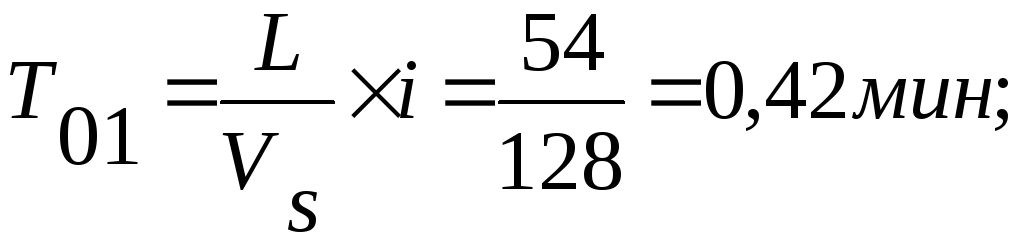

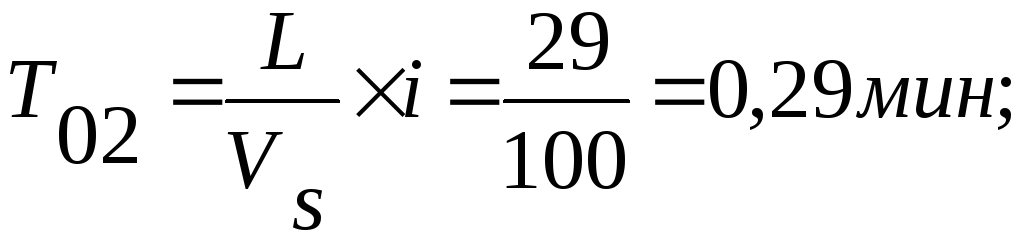

Горизонтальный отделочно-расточной полуавтомат модели 2706П Тп-з=74мин; tв=1,02 мин (по таблицам 5.1-5.15 [1]); Тонкое растачивание 120Н7(+0,035). Vs=ns=16000,08=128 мм/мин. Ls1=54 мм;

Тонкое растачивание 80Н8(+0,046). Vs=ns=25000,04=100 мм/мин. Ls2=29 мм;

Общее машинное время:

Тобщ=0,42+0,29=0,71мин; Штучное время:

Штучно-калькуляционное:

|

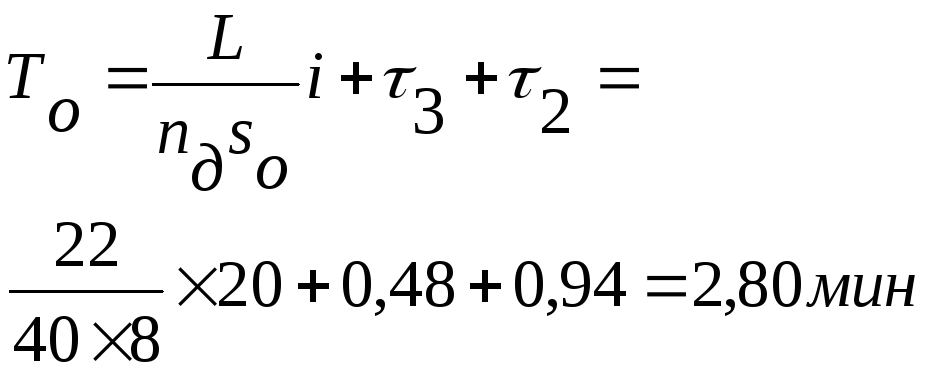

Внутришлифовальный станок модели 3К227В Шлифование 120Н7(+0,035) и торца. Тп-з=32,4мин (карта35[20]); tв=1,7мин (карты 32,33); tоб=1,25мин (карта 34); з=0,48мин, 2=0,94мин; (по картам 28,29 [20]). Тогда рассчитаем основное технологическое время по формуле 50:

Штучное время:

Штучно-калькуляционное:

|

Операция №20.

Таблица 14.

|

1 вариант |

2 вариант |

|

Токарный вертикальный полуавтомат 1А734Ф3. По паспорту: скорость быстрых перемещений Vx=2500мм/мин. Тп-з=64мин; tв=0,22мин (по таблицам 5.1-5.15 [1]);

Тонкое точение

130k6( Vs=ns=12500,1=125 мм/мин. Ls=81 мм;

Определим величину холостых ходов: Lx=135+65+190=390мм. Тх=390/2500=0,16 мин. Тпер=Тх=0,16мин. Топ=То+Тпер=0,65+0,16=0,81мин.

|

Круглошлифовальный станок модели 3М151Ф2

Шлифование

130k6( Тп-з=54мин (карта20[20]); tв=0,42мин (карты 16,18); tоб=2,20мин (карта 19); з=0,43мин, 2=0,65мин; (по картам 8,13 [20]). Тогда рассчитаем основное технологическое время по формуле:

Штучное время:

Штучно-калькуляционное:

|

Технико-экономическое обоснование вариантов

технологических операций

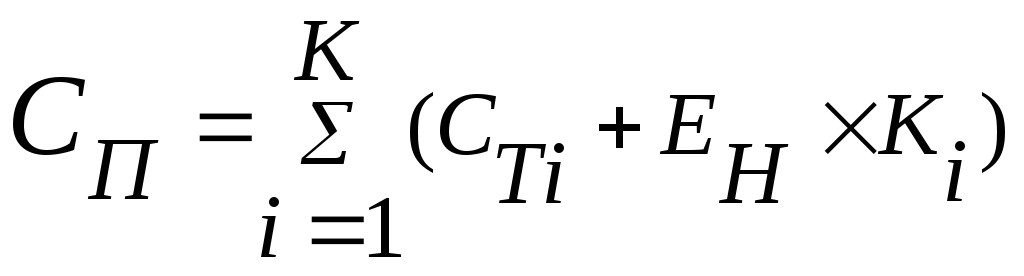

Общим экономическим показателем эффективности является величина годовой экономии на приведенных затратах Сп:

![]() ,

где (51)

,

где (51)

![]() ,

,

![]() - сумма годовых приведенных затрат

сравниваемых вариантов, руб.

- сумма годовых приведенных затрат

сравниваемых вариантов, руб.

Сумму годовых

приведенных затрат по каждому варианту

можно рассчитать по формуле:

,

где (52)

,

где (52)

i – номер технологической операции в каждом варианте технологического процесса;

СТi – годовая технологическая себестоимость i-ой операции по вариантам, р.;

ЕН=0,15 – нормативный коэффициент эффективности капитальных вложений;

Кi – сумма годовых капитальных затрат на i-ой операции по вариантам, р.

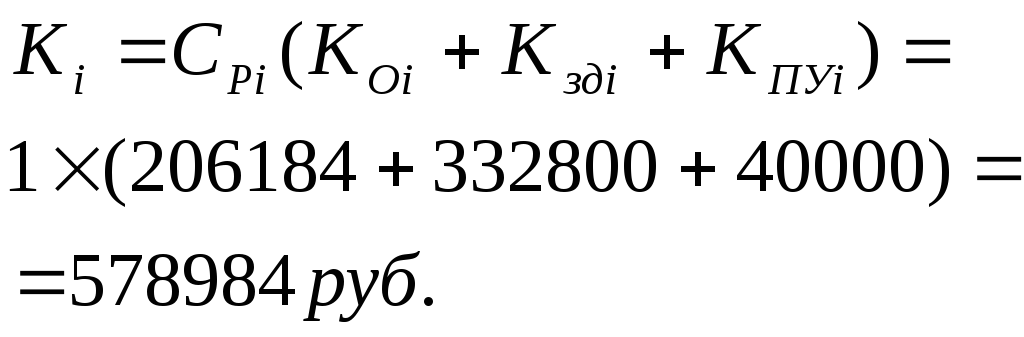

Определим капитальные затраты для вариантов 5 операции.

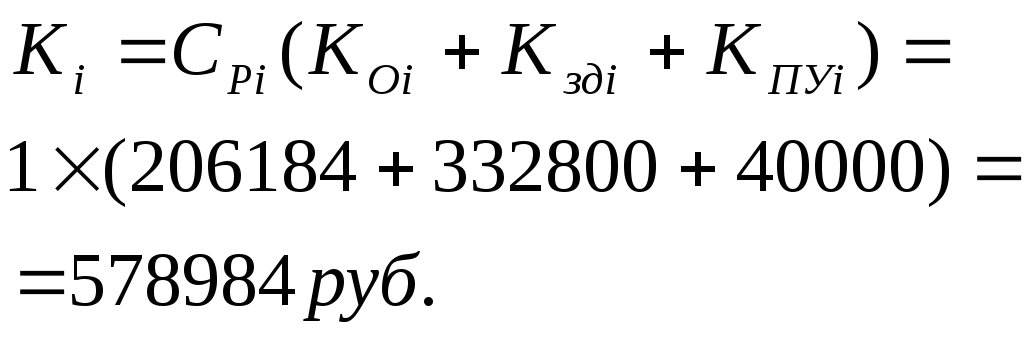

Для приближенных расчетов капитальных затрат используем формулу [15]:

![]() ,

где (53)

,

где (53)

СРi

– расчетное количество станков, требуемых

для изготовления годового выпуска

деталей, шт.

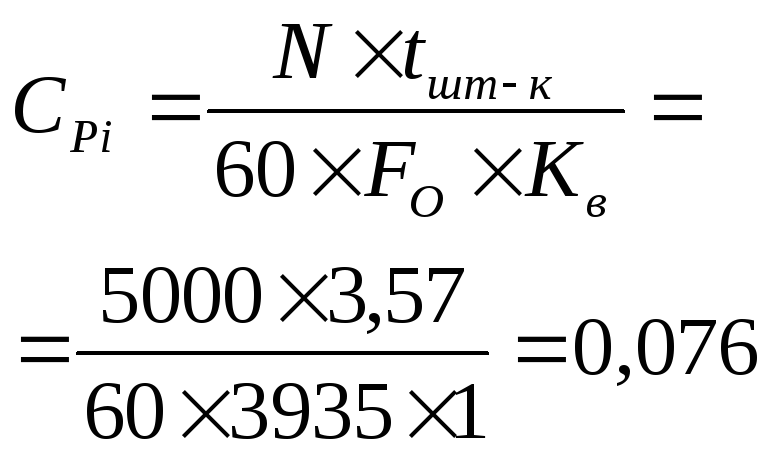

![]() ,

где (54)

,

где (54)

N=5000шт – объем годового выпуска деталей;

FО=3935ч. – эффективный годовой фонд времени работы станка (по табл. 1[15]);

Кв – средний коэффициент выполнения норм времени(1,2 – станки с ручным управлением, 1,0 – станки с ЧПУ);

КOi – вложение средств в оборудование, р.;

Кзд – вложение в производственные помещения, занимаемые оборудованием, р.;

КПУi – вложение средств в комплект управляющих программ, р.

Капитальные вложения в оборудование (КОi) состоят из капитальных вложений в технологическое оборудование (Ктоi), подъемно-транспортное оборудование (КПТi), средства оснащения и контроля (ККi):

КОi= Ктоi+ КПТi+ ККi, (55)

Капитальные вложения в технологическое оборудование для каждой операции определяются по формуле:

Ктоi=Цтоi×Кт×Ки, где (56)

Цтоi – оптовая цена станка (определим по приложению [15]);

Кт=1,1 – коэффициент, учитывающий расходы на транспортировку и монтаж станка;

Ки=3,2 - коэффициент инфляции для станков с ЧПУ(Ки=2,7-для остальных станков);

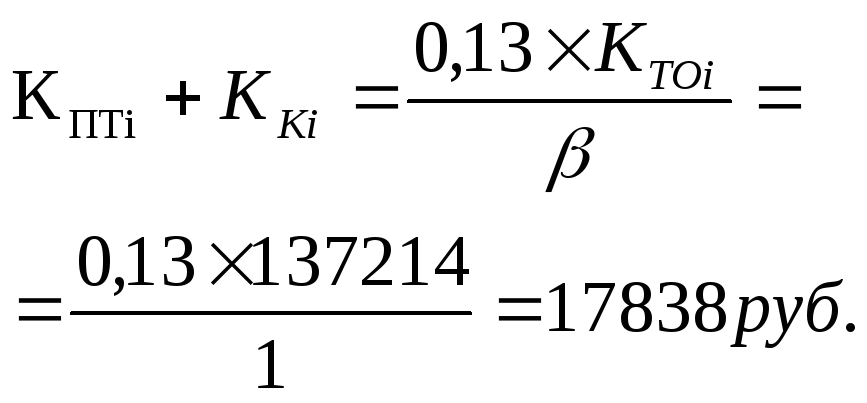

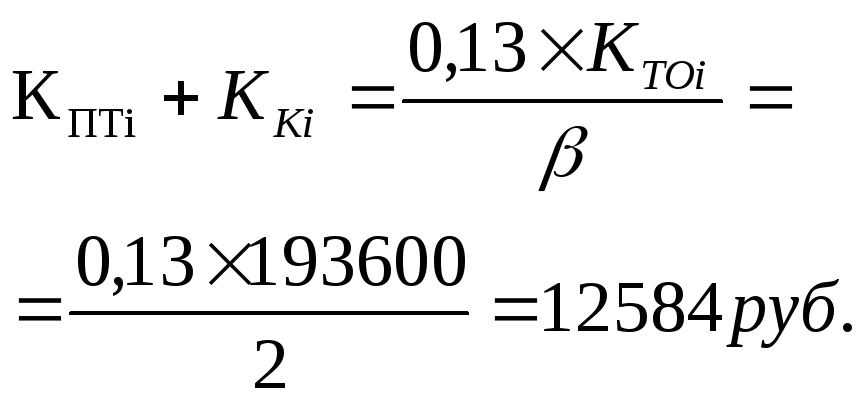

Суммарную величину капитальных вложений в подъемно-транспортное оборудование, средства оснащения и контроля, можно рассчитать, используя формулу:

КПТi+

ККi=![]() ,

где (57)

,

где (57)

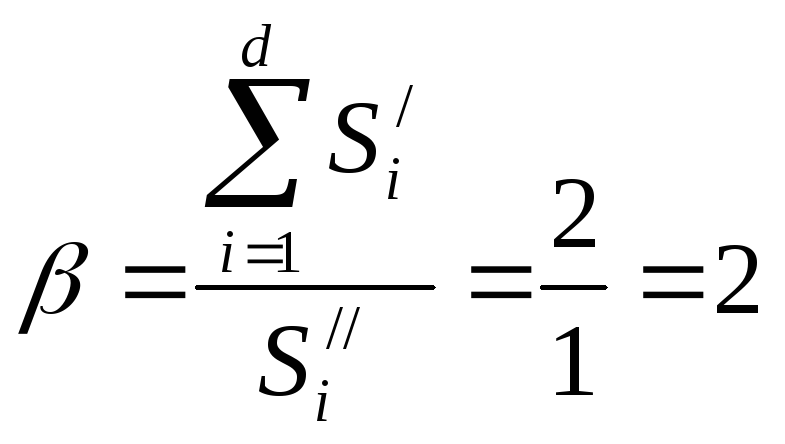

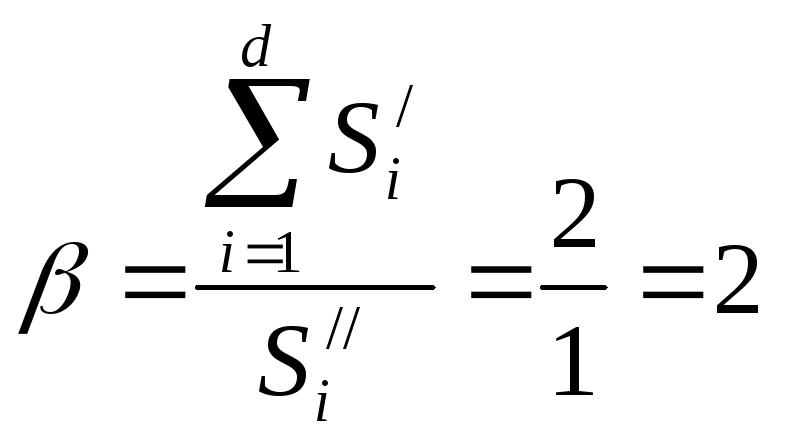

β – коэффициент сокращения количества станков на i-ой операции при переходе с базового варианта на проектный(для базового β=1 [15]);

,

где (58)

,

где (58)

![]() -принятое

количество станков на i-ой операции в

проектном варианте;

-принятое

количество станков на i-ой операции в

проектном варианте;

![]() -суммарное

принятое количество станков в базовом

варианте, на которых в d-операциях

выполнялся тот же объем работы.

-суммарное

принятое количество станков в базовом

варианте, на которых в d-операциях

выполнялся тот же объем работы.

Стоимость

производственного помещения, занимаемого

станком на i-ой операции:

![]() ,

где (59)

,

где (59)

Цпп=16000руб – стоимость 1м2 производственной площади механического цеха.

(S+SУ) – суммарная площадь, занимаемая станком вместе с выносными устройствами определяемая по приложению [15].

γ-коэффициент, учитывающий дополнительную производственную площадь, приходящуюся на единицу оборудования(по табл. 2 [15]).

Таким образом получим:

Таблица 15. Расчет экономической эффективности вариантов обработки.

|

Базовый вариант |

1 вариант |

2 вариант |

|

Принимаем

Ктоi=Цтоi×Кт×Ки=46,2×103× ×1,1×2,7=137214руб.

КОi= Ктоi+ КПТi+ ККi= 137214+17838=155052руб.

КПУi=40000 руб.

|

Принимаем

Ктоi=Цтоi×Кт×Ки=5,5×104× ×1,1×3,2=193600руб.

КОi= Ктоi+ КПТi+ ККi= 193600+12584=206184руб.

|

Принимаем

Ктоi=Цтоi×Кт×Ки=5,5×104× ×1,1×3,2=193600руб.

КОi= Ктоi+ КПТi+ ККi= 193600+12584=206184руб.

|

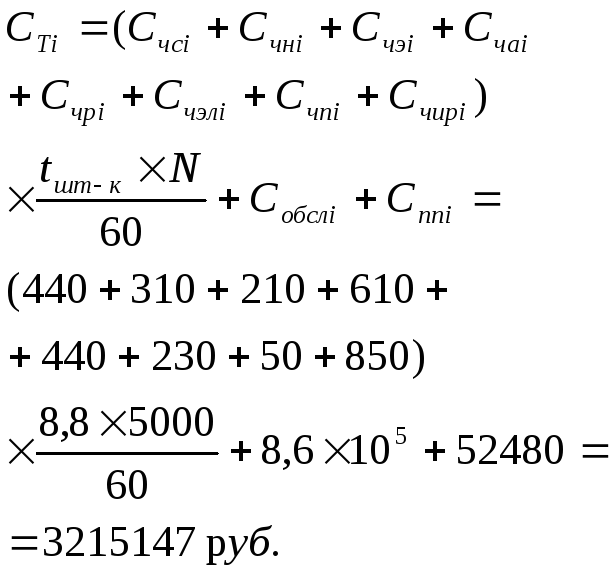

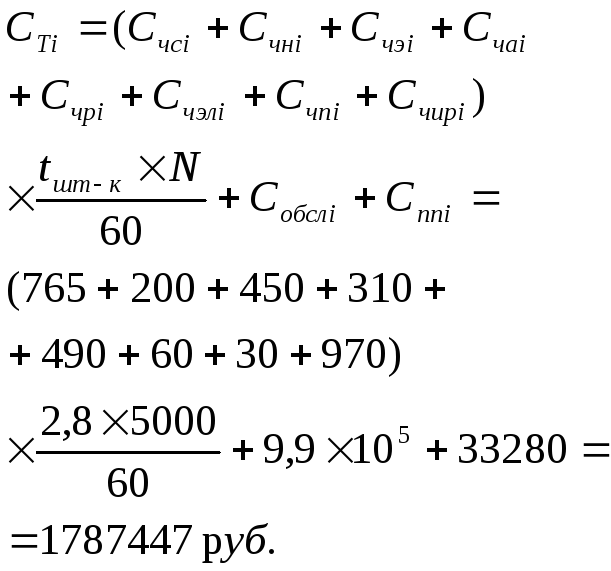

Рассчитаем технологическую себестоимость для 5 операции.

Величина годовой технологической себестоимости может быть определена по формуле:

![]() ,

где (60)

,

где (60)

![]() - нормативы затрат

по заработной плате станочников,

наладчиков и электронщиков, приходящихся

на один час работы оборудования, со

всеми начислениями, р./ч (определяется

по приложению [15]).

- нормативы затрат

по заработной плате станочников,

наладчиков и электронщиков, приходящихся

на один час работы оборудования, со

всеми начислениями, р./ч (определяется

по приложению [15]).

![]() - нормативы затрат

на амортизацию оборудования, ремонт и

электроэнергию, приходящихся на один

час работы станка, р./ч.

- нормативы затрат

на амортизацию оборудования, ремонт и

электроэнергию, приходящихся на один

час работы станка, р./ч.

![]() - нормативы затрат

на амортизацию и ремонт приспособлений,

и рабочего инструмента, р./ч.

- нормативы затрат

на амортизацию и ремонт приспособлений,

и рабочего инструмента, р./ч.

![]() - годовые затраты

на техническое обслуживание и ремонт

устройств ЧПУ, р.

- годовые затраты

на техническое обслуживание и ремонт

устройств ЧПУ, р.

![]() - годовые затраты

на амортизацию и содержание производственных

помещений.

- годовые затраты

на амортизацию и содержание производственных

помещений.

![]() ,

где (61)

,

где (61)

Нпп – стоимость амортизации и содержания 1м2 площади механического цеха. Для расчета примем Нпп=1600руб.

Таблица 16. Расчет технологической себестоимости.

|

Базовый вариант |

1 вариант |

2 вариант |

|

|

|

|

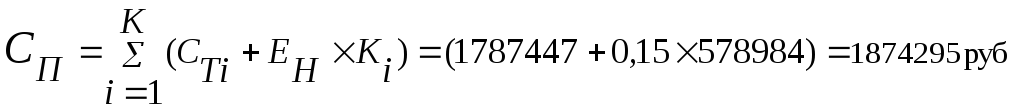

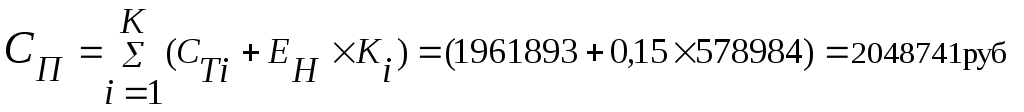

Подставляя полученные данные в формулу 52 получим приведенные затраты по каждому варианту для 5 операции.

Базовый вариант

;

;

Первый вариант

;

;

Второй вариант

;

;

Аналогично определяем приведенные затраты на остальные операции и результаты заносим в таблицу 17.

Таблица 17.Результаты расчета экономической эффективности

вариантов обработки.

|

Элементы затрат |

Сумма затрат, руб. | ||

|

Базовый вариант |

1 вариант |

2 вариант | |

|

Операция №05 | |||

|

Технологическая себестоимость Капитальные вложения Приведенные затраты |

3215417

719852

3323124 |

1787447

578984

1874295 |

1961893

578984

2048741 |

|

Операция №15 | |||

|

Технологическая себестоимость Капитальные вложения Приведенные затраты |

2230453

342611

2281845 |

501800

362528

556179 |

1289960

717289

1397553 |

|

Операция №20 | |||

|

Технологическая себестоимость Капитальные вложения Приведенные затраты |

1032083

501143

1107255 |

1259248

1406720

1470256 |

1989050

1051774

2146816 |

Суммируя полученные значения и подставляя эти данные в формулу 51 получим при:

сравнивании базового и 1-го вариантов

![]() ;

;

сравнивании базового и 2-го вариантов

![]() .

.

Таким образом наиболее оптимальным является первый вариант обработки.