- •Введение

- •Коэффициент точности обработки

- •4.1 Экономическое обоснование выбора способа изготовления заготовки.

- •7.1 Определение содержания и последовательности выполнения

- •7.2 Выбор средств технологического оснащения

- •7.3 Определение режимов резания (1вариант)

- •(2Вариант)

- •7.4 Техническое нормирование операций

- •9. Конструирование и расчет приспособления

- •9.1 Описание приспособления

- •9.2 Силовой расчет

- •9.3 Расчет приспособления на точность.

- •10. Заключение.

- •Список литературы

7.2 Выбор средств технологического оснащения

Выбранные, при разработке маршрута обработки, станки вполне удовлетворяют требованиям по мощности и точности (дополнительную проверку по мощности произведем при расчетах режимов резания). Поэтому выбираем только режущий инструмент для обработки и материал режущей части инструмента. Упор сделаем на твердосплавные резцы с механическим креплением режущей части. Резцы такого типа применяются в основном для станков с ЧПУ [5].

Исходя из характера обработки и материала детали выбираем материал режущей части инструмента Т15К6. На 5 операции (1 вариант) используется оправка для точения внутренних поверхностей двумя резцами одновременно. Сверла изготовлены из быстрорежущей стали Р6М5. Здесь также используются специальные, комбинированные сверла (центровка + сверло 10) [6]. Это позволит уменьшить число вспомогательных переходов и операций центрирования. Для отделочных операций (операции №15, 20) используются резцы с режущей частью из минералокерамики В3. Что позволяет существенно увеличить скорость и улучшить качество обработки [12]. Геометрия резцов, используемых для обработки данной детали стандартная и взяты резцы из справочников [5,6,19]. Во втором варианте обработки на отделочных операциях применяются операции шлифования. Шлифование производится инструментом изготовленным из титанистого электрокорунда 4А. Тип круга – ПП. Диаметр круга для внутреннего шлифования – 60мм, наружного 150мм. Высота круга для внутреннего шлифования Н=20мм; наружного – 65мм [6].

7.3 Определение режимов резания (1вариант)

Операция №5.

Точение торца (черновой переход).

Глубина резания t=1,3мм.

Подачу определяем из таблицы 11 6 s=1 мм/об.

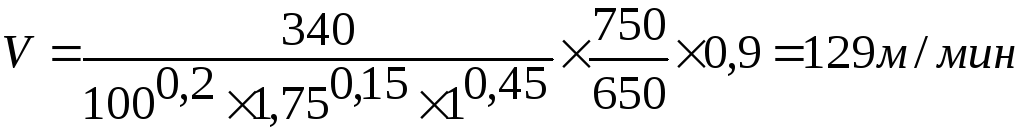

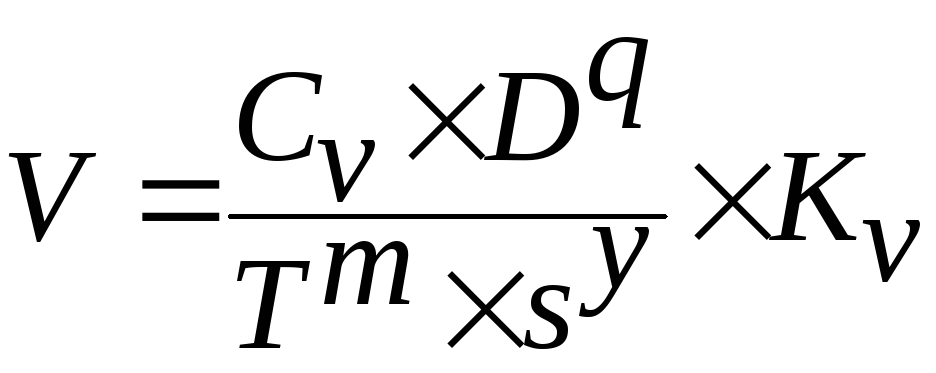

Скорость резания определим из формулы:

![]() ,

где (30)

,

где (30)

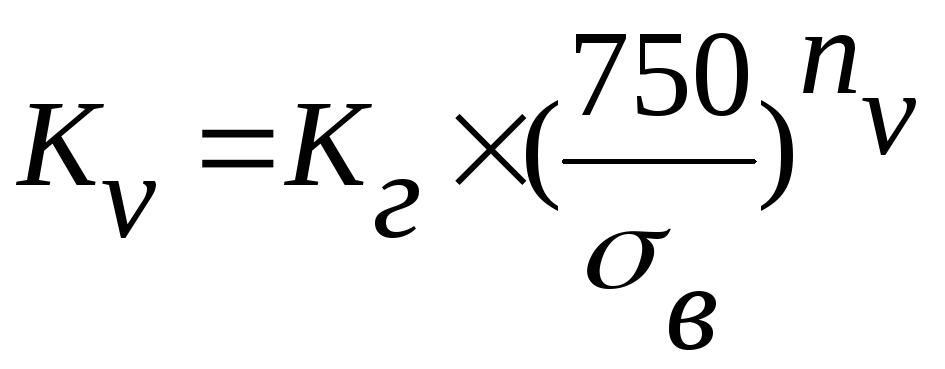

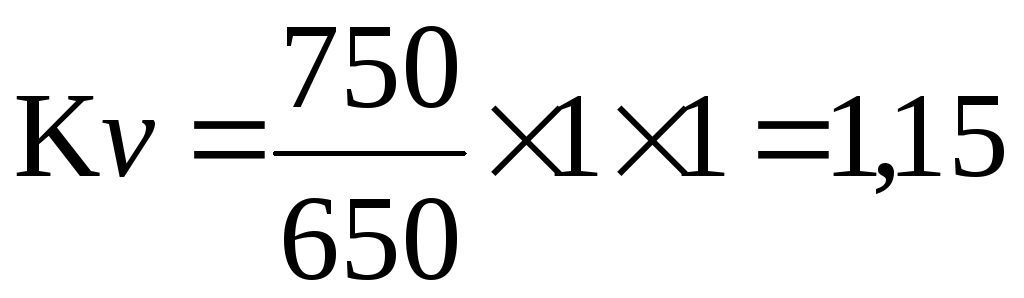

Коэффициент Cv=340; показатели степени m=0,2; x=0,15; y=0,45 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=45 мин – стойкость инструмента при одноинструментальной обработке; Kv – поправочный коэффициент для стали рассчитываемый по формуле:

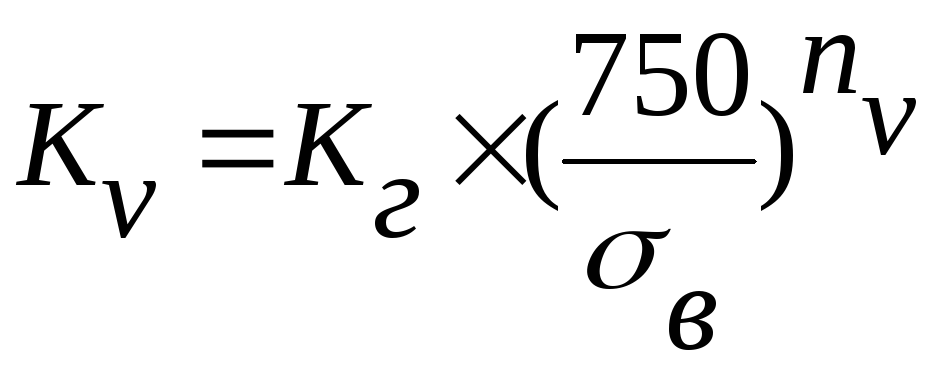

, где

(31)

, где

(31)

К г=1

– коэффициент характеризующий группу

стали по обрабатываемости при в=650

Мпа для конструкционной легированной

стали 40ХЛ, выбранный по табл. 2 [6].

г=1

– коэффициент характеризующий группу

стали по обрабатываемости при в=650

Мпа для конструкционной легированной

стали 40ХЛ, выбранный по табл. 2 [6].

Частоту вращения шпинделя станка определим по формуле:

, где

(32)

, где

(32)

D – диаметр обработки;

V – скорость резания;

По паспорту станка принимаем n=400 об/мин.

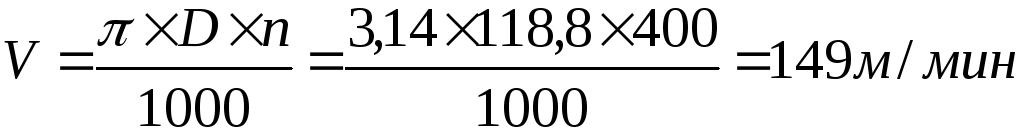

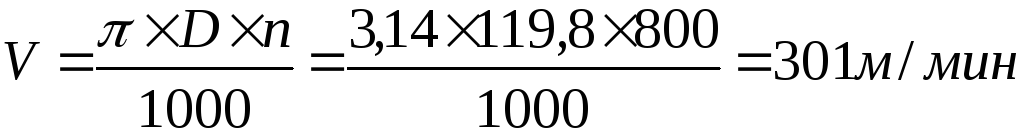

Тогда скорость резания примет значение:

Точение торца (чистовой переход).

Глубина резания t=0,5мм. Припуски определяются из раннее рассчитанных операционных размеров.

По табл. 14 [6] выбираем подачу s=0,55Ks=0,550,45=0,25 мм/об, так как обрабатываемая сталь 40ХЛ с в=650 Мпа.

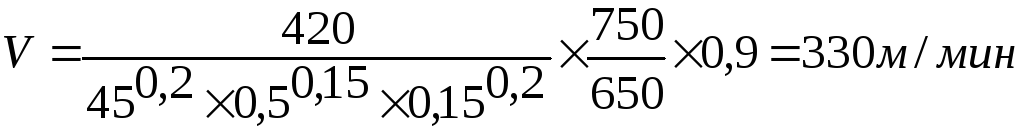

Рассчитываем скорость резания по формуле:

![]() ,

где

,

где

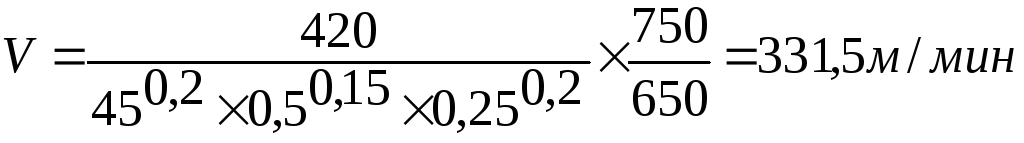

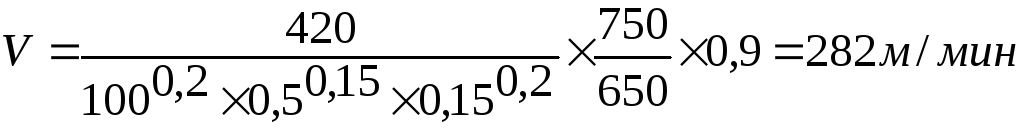

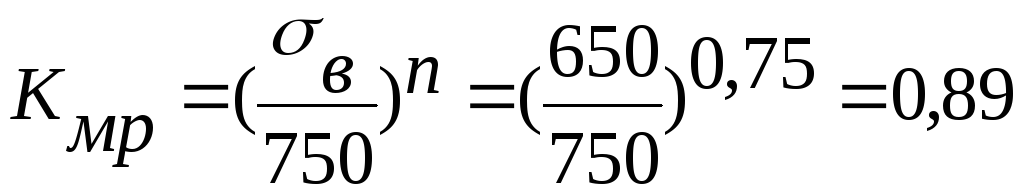

Коэффициент Cv=420; показатели степени m=0,2; x=0,15; y=0,2 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=45 мин – стойкость инструмента при одноинструментальной обработке.

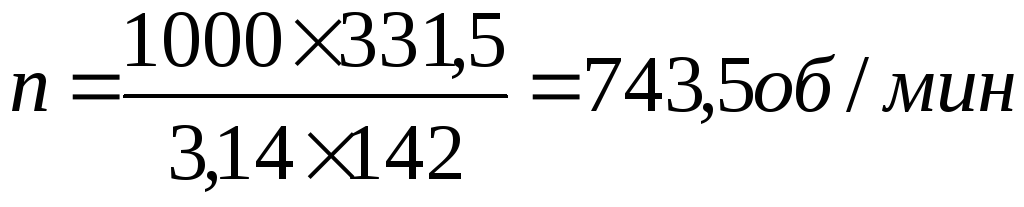

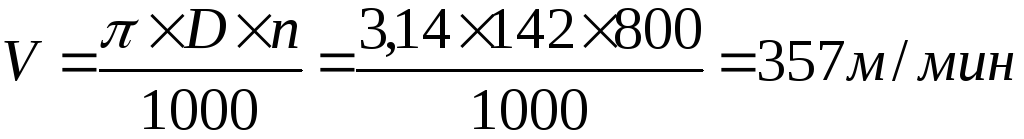

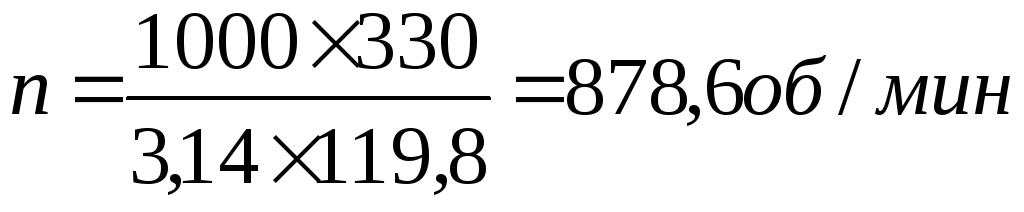

Определим частоту вращения шпинделя:

По паспорту станка принимаем n=800 об/мин.

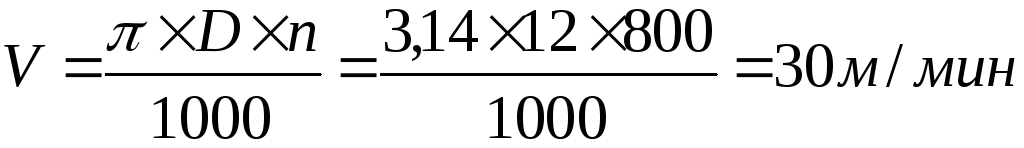

Тогда скорость резания примет значение:

Определим усилия резания (усилия считаем по черновому переходу, как наиболее нагружающему).

Сила резания находится по формуле:

![]() ,

где (33)

,

где (33)

Сp – коэффициент, x, y, n – показатели степени для трех координат, принимаем по таблице 22[6].

Pz: Cp=300; x=1; y=0,75; n=-0,15

Py: Cp=243; x=0,9; y=0,6; n=-0,3

Pz: Cp=339; x=1; y=0,5; n=-0,4

Kp – поправочный коэффициент, учитывающий фактические условия резания, рассчитываемый по формуле:

Kp=K pK pK pK pKrp, где (34)

по таблице 9[6].

по таблице 9[6].

K p для главного угла в плане =45 принимаем по табл. 23[6]:

K p(Pz)=1,0;

K p(Py)=1,0;

K p(Px)=1,0.

K p для переднего угла =10 принимаем по табл. 23[6]:

K p (Pz)=1,0;

K p (Py)=1,0;

K p (Px)=1,0.

Kp для угла наклона главного лезвия =0 принимаем по табл. 23[6]:

Kp (Pz)=1,0;

Kp (Py)=1,0;

Kp (Px)=1,0.

Krp – коэффициент для твердого сплава не учитывается.

Исходя из принятых значений получаем:

Kpz=0,89111=0,89;

Kpy=0,89111=0,89;

Kpx=0,89111=0,89.

Получаем силы резания:

![]()

![]()

![]()

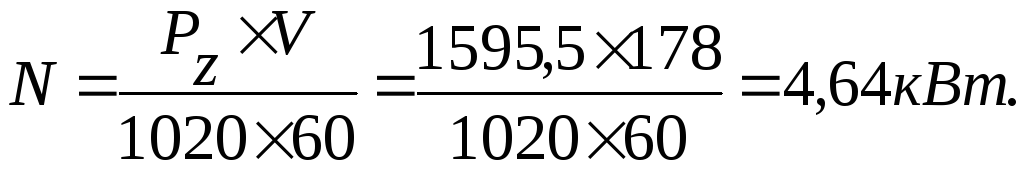

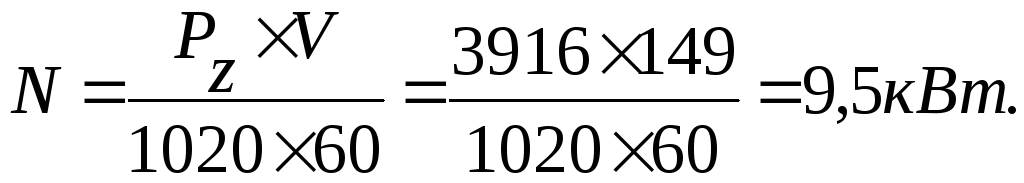

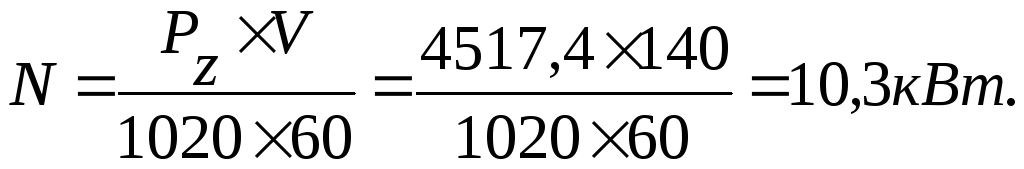

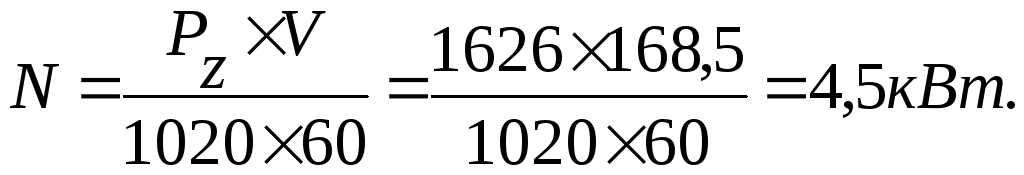

Считаем мощность резания:

(35)

(35)

Мощность привода выбранного станка (22 кВт) превышает мощность резания, значит он подходит для обработки данной детали на этом переходе.

Черновое растачивание 118,8 и 78,8 мм.

Обработка ведется двумя инструментами одновременно. Расчет будем вести по наибольшему диаметру.

t=1,75 мм.

Величину подачи определяем из таблицы 12 [6] s=1мм/об.

Скорость резания определим из формулы:

![]() ,

где

,

где

Коэффициент Cv=340; показатели степени m=0,2; x=0,15; y=0,45 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=100 мин – стойкость инструмента при многоинструментальной обработке [18]:

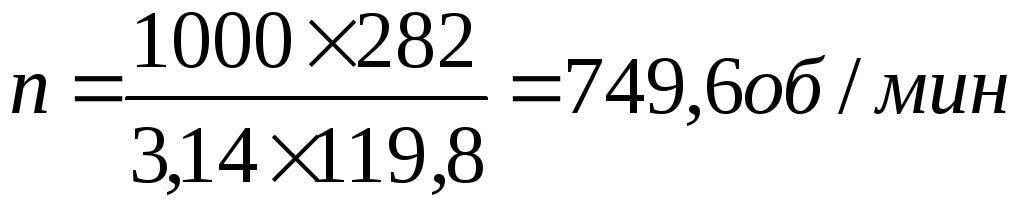

Число оборотов шпинделя станка:

По паспорту станка принимаем n=400 об/мин.

Тогда скорость резания примет значение:

Определим усилия резания.

Сила резания находится по формуле:

![]() ,

где

,

где

Сp – коэффициент, x, y, n – показатели степени для трех координат, принимаем по таблице 22 [6].

Pz: Cp=300; x=1; y=0,75; n=-0,15

Py: Cp=243; x=0,9; y=0,6; n=-0,3

Pz: Cp=339; x=1; y=0,5; n=-0,4

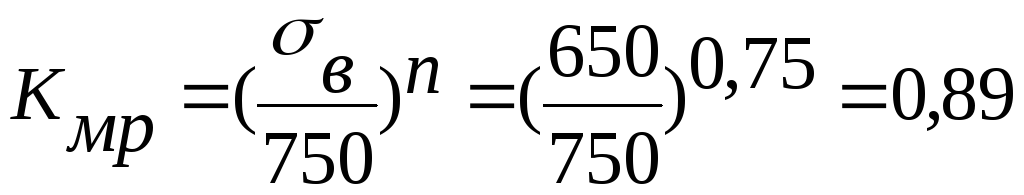

Kp – поправочный коэффициент, учитывающий фактические условия резания, рассчитываемый по формуле:

Kp=K pK pK pK pKrp, где

по таблице 9[6].

по таблице 9[6].

K p для главного угла в плане =90 принимаем по табл. 23[6]:

K p(Pz)=0,89;

K p(Py)=0,5;

K p(Px)=1,17.

K p для переднего угла =10 принимаем по табл. 23[6]:

K p (Pz)=1,0;

K p (Py)=1,0;

K p (Px)=1,0.

Kp для угла наклона главного лезвия =5 принимаем по табл. 23[6]: Kp (Pz)=1,0;

Kp (Py)=1,25;

Kp (Px)=0,85.

Krp для радиуса при вершине r=2 мм принимаем по табл. 23[6]:

Krp (Pz)=1,0;

Krp (Py)=1,0;

Krp (Px)=1,0.

Исходя из принятых значений получаем:

Kpz=0,890,89111=0,79;

Kpy=0,890,511,251=0,56;

Kpx=0,891,1710,851=0,89.

Получаем силы резания:

![]()

![]()

![]()

Считаем мощность резания:

Мощность привода выбранного станка (22 кВт) превышает мощность резания, значит он подходит для обработки данной детали.

Чистовое растачивание 119,8 мм и 79,8мм.

t=0,5мм.

По табл. 14 [6] выбираем подачу s=0,33Ks=0,330,45=0,15 мм/об, так как обрабатываемая сталь 40ХЛ с в=650 Мпа.

Рассчитываем скорость резания по формуле:

![]() ,

где

,

где

Коэффициент Cv=420; показатели степени m=0,2; x=0,15; y=0,2 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=100мин – стойкость инструмента при многоинструментальной обработке.

Определим частоту вращения шпинделя:

По паспорту станка принимаем n=800 об/мин.

Тогда скорость резания примет значение:

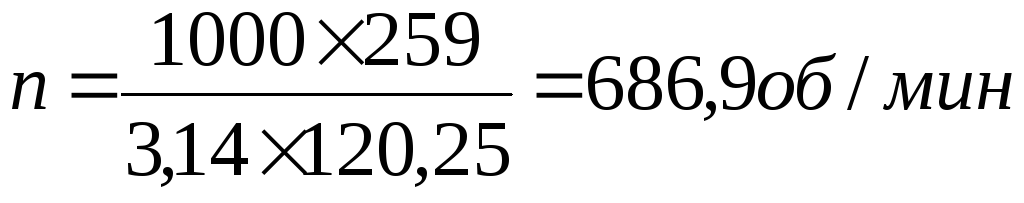

Растачивание внутренней канавки 120,25.

t=2,5мм;

По табл. 14 [6] выбираем подачу s=0,33Ks=0,330,45=0,15 мм/об, так как обрабатываемая сталь 40ХЛ с в=650 Мпа.

Рассчитываем скорость резания по формуле:

![]() ,

где

,

где

Коэффициент Cv=420; показатели степени m=0,2; x=0,15; y=0,2 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6].

Т=45 мин – стойкость инструмента при одноинструментальной обработке.

Определим частоту вращения шпинделя:

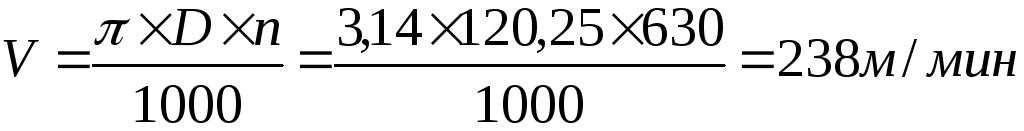

По паспорту станка принимаем n=630 об/мин.

Тогда скорость резания примет значение:

Операция №10.

Черновое точение 142 мм.

1 переход.

t=4 мм.

Подачу определяем из таблицы 11 6 s=1 мм/об.

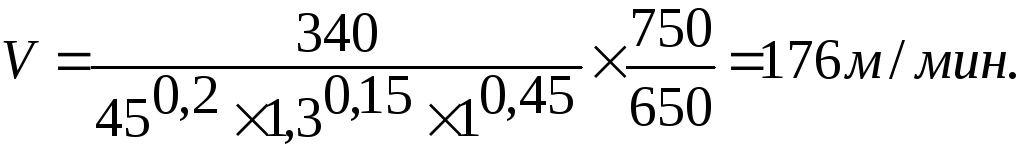

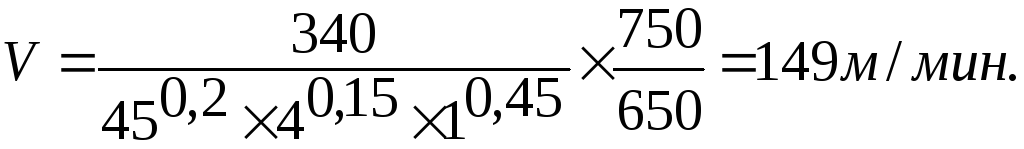

Скорость резания определим из формулы:

![]() ,

где

,

где

Коэффициент Cv=340; показатели степени m=0,2; x=0,15; y=0,45 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=45 мин – стойкость инструмента при одноинструментальной обработке; Kv – поправочный коэффициент для стали рассчитываемый по формуле:

, где

, где

К г=1

– коэффициент характеризующий группу

стали по обрабатываемости при в=650

Мпа для конструкционной легированной

стали 40ХЛ, выбранный по табл. 2 [6].

г=1

– коэффициент характеризующий группу

стали по обрабатываемости при в=650

Мпа для конструкционной легированной

стали 40ХЛ, выбранный по табл. 2 [6].

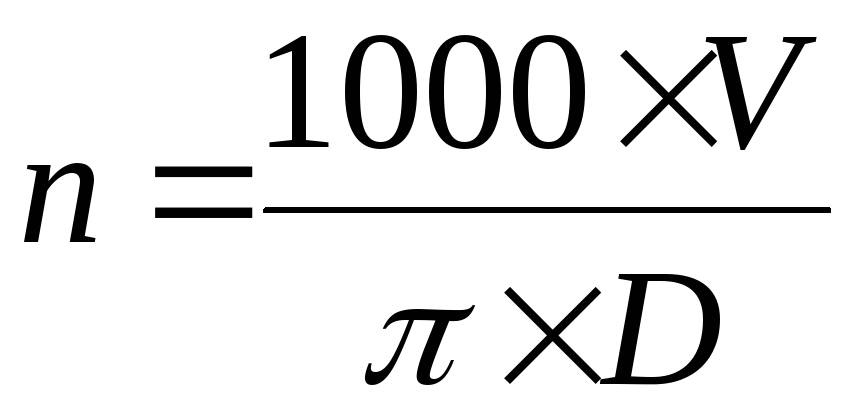

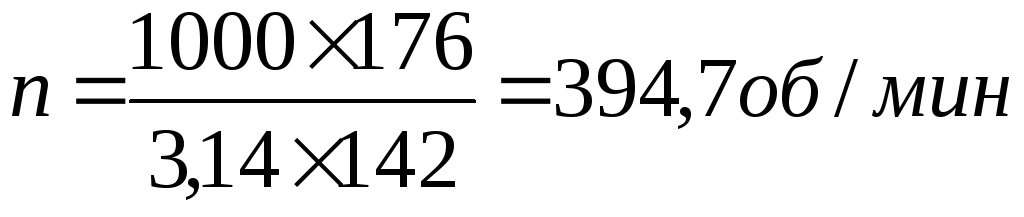

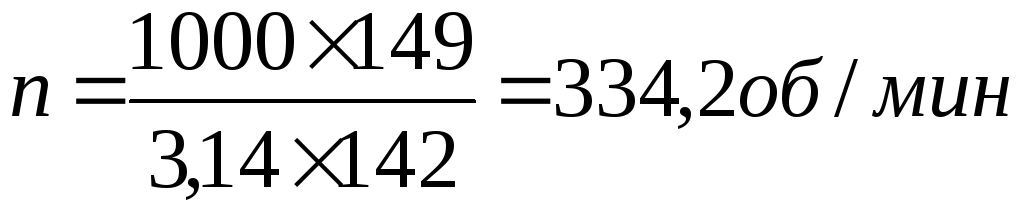

Частоту вращения шпинделя станка определим по формуле:

, где

, где

D – диаметр обработки;

V – скорость резания;

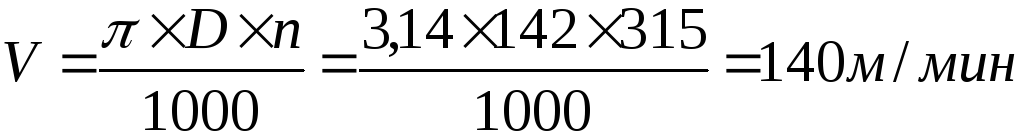

По паспорту станка принимаем n=315 об/мин.

Тогда скорость резания примет значение:

Определим усилия резания.

Сила резания находится по формуле:

![]() ,

где

,

где

Сp – коэффициент, x, y, n – показатели степени для трех координат, принимаем по таблице 22[6].

Pz: Cp=300; x=1; y=0,75; n=-0,15

Py: Cp=243; x=0,9; y=0,6; n=-0,3

Pz: Cp=339; x=1; y=0,5; n=-0,4

Kp – поправочный коэффициент, учитывающий фактические условия резания, рассчитываемый по формуле:

Kp=K pK pK pK pKrp, где

по таблице 9[6].

по таблице 9[6].

K p для главного угла в плане =90 принимаем по табл. 23[6]:

K p(Pz)=0,89;

K p(Py)=0,5;

K p(Px)=1,17.

K p для переднего угла =10 принимаем по табл. 23[6]:

K p (Pz)=1,0;

K p (Py)=1,0;

K p (Px)=1,0.

Kp для угла наклона главного лезвия =5 принимаем по табл. 23[6]:

Kp (Pz)=1,0;

Kp (Py)=1,25;

Kp (Px)=0,85.

Krp для радиуса при вершине r=2 мм принимаем по табл. 23[6]:

Krp (Pz)=1,0;

Krp (Py)=1,0;

Krp (Px)=1,0.

Исходя из принятых значений получаем:

Kpz=0,890,89111=0,79;

Kpy=0,890,511,251=0,56;

Kpx=0,891,1710,851=0,89.

Получаем силы резания:

![]()

![]()

![]()

Считаем мощность резания:

Мощность привода выбранного станка (22 кВт) превышает мощность резания, значит он подходит для обработки данной детали.

Для второго перехода

t=3,2 мм; s=1 мм/об; V=140 м/мин; n=315 об/мин.

Чистовое точение 130,78 мм.

t=0,26 мм.

По табл. 14 [6] выбираем подачу s=0,55Ks=0,550,45=0,25мм/об, так как обрабатываемая сталь 40ХЛ с в=650 Мпа.

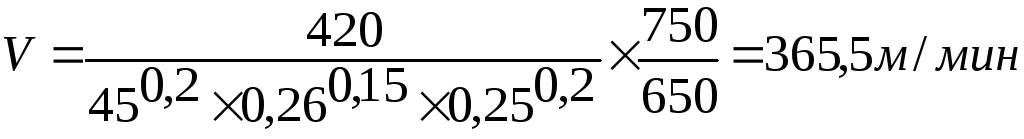

Рассчитываем скорость резания по формуле:

![]() ,

где

,

где

Коэффициент Cv=420; показатели степени m=0,2; x=0,15; y=0,2 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=45 мин – стойкость инструмента при одноинструментальной обработке;

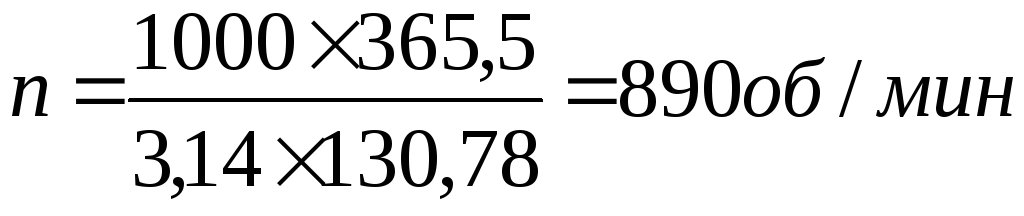

Определим частоту вращения шпинделя:

По паспорту станка принимаем n=800 об/мин.

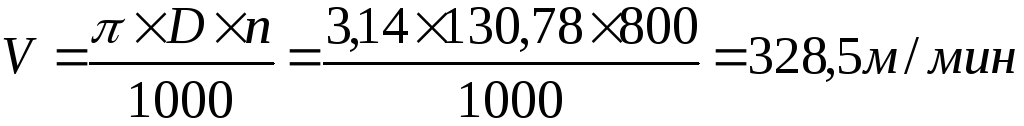

Тогда скорость резания примет значение:

Черновое растачивание 118,8 мм.

t=1,75 мм.

Величину подачи определяем из таблицы 12 [6] s=0,8 мм/об.

Скорость резания определим из формулы:

![]() ,

где

,

где

Коэффициент Cv=340; показатели степени m=0,2; x=0,15; y=0,45 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=45 мин – стойкость инструмента при одноинструментальной обработке:

Число оборотов шпинделя станка:

По паспорту станка принимаем n=500 об/мин.

Тогда скорость резания примет значение:

Определим усилия резания.

Сила резания находится по формуле:

![]() ,

где

,

где

Сp – коэффициент, x, y, n – показатели степени для трех координат, принимаем по таблице 22 [6].

Pz: Cp=300; x=1; y=0,75; n=-0,15

Py: Cp=243; x=0,9; y=0,6; n=-0,3

Pz: Cp=339; x=1; y=0,5; n=-0,4

Kp – поправочный коэффициент, учитывающий фактические условия резания, рассчитываемый по формуле:

Kp=K pK pK pK pKrp, где

по таблице 9[6].

по таблице 9[6].

K p для главного угла в плане =90 принимаем по табл. 23[6]:

K p(Pz)=0,89;

K p(Py)=0,5;

K p(Px)=1,17.

K p для переднего угла =10 принимаем по табл. 23[6]:

K p (Pz)=1,0;

K p (Py)=1,0;

K p (Px)=1,0.

Kp для угла наклона главного лезвия =5 принимаем по табл. 23[6]:

Kp (Pz)=1,0;

Kp (Py)=1,25;

Kp (Px)=0,85.

Krp для радиуса при вершине r=2 мм принимаем по табл. 23[6]:

Krp (Pz)=1,0;

Krp (Py)=1,0;

Krp (Px)=1,0.

Исходя из принятых значений получаем:

Kpz=0,890,89111=0,79;

Kpy=0,890,511,251=0,56;

Kpx=0,891,1710,851=0,89.

Получаем силы резания:

![]()

![]()

![]()

Считаем мощность резания:

Мощность привода выбранного станка (22кВт) превышает мощность резания, значит он подходит для обработки данной детали

Чистовое растачивание 119,8 мм.

t=0,5 мм.

По табл. 14 [6] выбираем подачу s=0,33Ks=0,330,45=0,15 мм/об, так как обрабатываемая сталь 40ХЛ с в=650 Мпа.

Рассчитываем скорость резания по формуле:

![]() ,

где

,

где

Коэффициент Cv=420; показатели степени m=0,2; x=0,15; y=0,2 для материала режущей части резца твердого сплава Т15К6 по табл. 17[6]. Т=45 мин – стойкость инструмента при одноинструментальной обработке;

Определим частоту вращения шпинделя:

По паспорту станка принимаем n=800 об/мин.

Тогда скорость резания примет значение:

.

.

Сверление отверстий 10 по торцу детали комбинированными сверлами (2 сверла).

Глубина резания t=0,5D=0,510=5 мм.

Подачу определяем, исходя из необходимости получения шероховатости Ra=12,5 мкм, по таблице 25 [6] s=0,15 мм/об.

Скорость резания при сверлении определяем по формуле:

,

где (36)

,

где (36)

Коэффициент Cv=7,0; показатели степени m=0,2; q=0,4; y=0,7 для материала сверла по табл. 28 [6]. Т=25 мин по табл. 30 [6].

Kv – поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяется по формуле:

Kv=K vKи vKl v, где (37)

Коэффициент на обрабатываемый материал:

,

где

,

где

Кг=1,0; nv=1,0.

Коэффициент на инструментальный материал Киv=1,0 по табл. 6 [6].

Коэффициент, учитывающий глубину сверления Kl v=1,0 по табл. 31 [6]. Исходя из полученных данных:

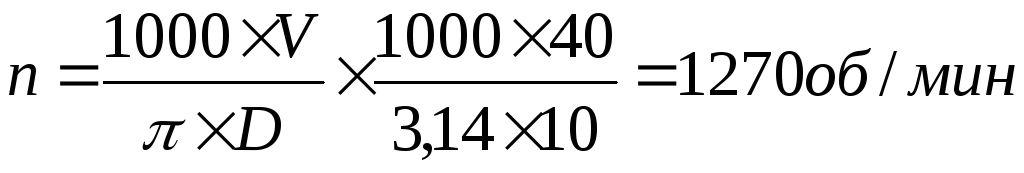

Частоту вращения инструментальных головок определим по формуле:

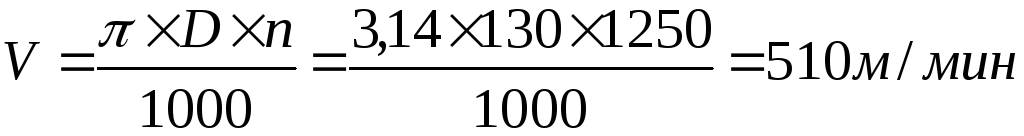

По паспорту станка принимаем n=1250 об/мин.

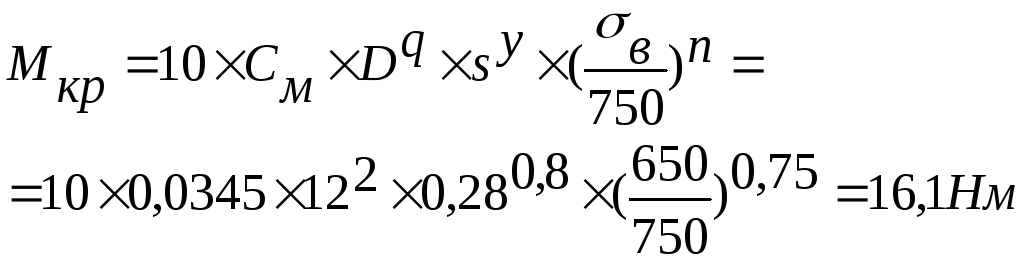

Крутящий момент определим по формуле:

![]() ,

где (38)

,

где (38)

См=0,0345; q=2,0; y=0,8 по табл. 32 [6].

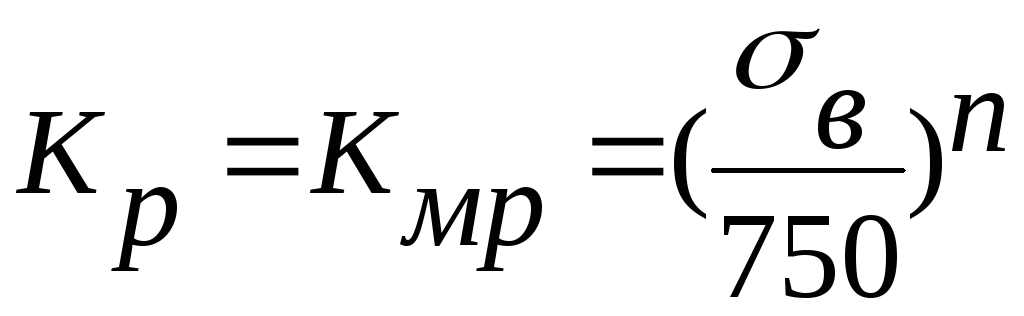

Коэффициент, учитывающий фактические условия обработки определяется выражением:

,

где (39)

,

где (39)

n=0,75 по таблице 9 [6]. Тогда получаем:

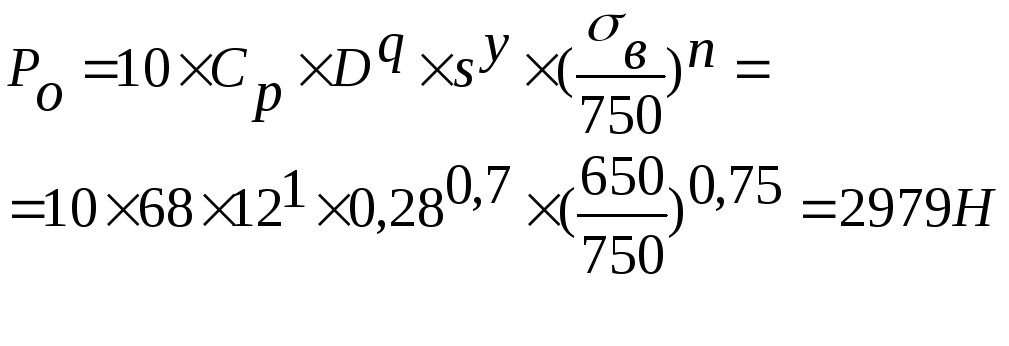

Осевую силу при сверлении определяем по формуле:

![]() ,

где (40)

,

где (40)

Ср=68; q=1,0; y=0,7 по табл. 32 [6]. Тогда получаем:

Мощность резания при сверлении определяется по формуле:

(41)

(41)

Мощность приводного вала инструмента станка (3,5 кВт) превышает расчетную, следовательно, рассчитанные режимы резания при сверлении можно осуществить на данном станке.

Сверление отверстия 12 по диаметру детали.

Глубина резания t=0,5D=0,512=6 мм.

Подачу определяем, исходя из необходимости получения шероховатости Ra=12,5 мкм, по таблице 25 [6] s=0,28 мм/об.

Скорость резания при сверлении определяем по формуле:

,

где

,

где

Коэффициент Cv=7,0; показатели степени m=0,2; q=0,4; y=0,7 для материала сверла по табл. 28 [6]. Т=25 мин по табл. 30 [6].

Kv – поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяется по формуле:

Kv=K vKи vKl v, где

Коэффициент на обрабатываемый материал:

,

где

,

где

Кг=1,0; nv=1,0.

Коэффициент на инструментальный материал Киv=1,0 по табл. 6 [6].

Коэффициент, учитывающий глубину сверления Klv=1,0 по табл. 31 [6]. Исходя из полученных данных:

Частоту вращения инструментальной головки определим по формуле:

По паспорту станка принимаем n=800 об/мин.

Тогда скорость резания примет значение:

Крутящий момент определим по формуле:

![]() ,

где

,

где

См=0,0345; q=2,0; y=0,8 по табл. 32 [6].

Коэффициент, учитывающий фактические условия обработки определяется выражением:

,

где

,

где

n=0,75 по таблице 9 [6]. Тогда получаем:

Осевую силу при сверлении определяем по формуле:

![]() ,

где

,

где

Ср=68; q=1,0; y=0,7 по табл. 32 [6]. Тогда получаем:

Мощность резания при сверлении определяется по формуле:

Мощность приводного вала инструмента станка (3,5 кВт) превышает расчетную, следовательно, рассчитанные режимы резания при сверлении можно осуществить на данном станке.

Операция №15.

Тонкое растачивание 120Н7(+0,035).

t=0,1мм; Ra=2,5 мкм.

Отделочная токарная обработка имеет ряд особенностей, отличающих ее от чернового и межоперационного точения, поэтому рекомендуемые режимы резания при тонком точении определяем из справочника [19].

Подачу определяем по табл. 51 [19] s=0,08мм/об.

Стойкость инструмента Т=90мин по табл. 18 [19]

V=600 м/мин по табл. 51 [19].

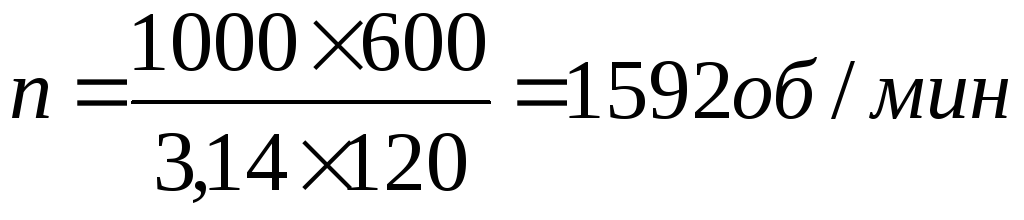

Определим частоту вращения шпинделя:

По паспорту станка принимаем n=1600 об/мин.

Тогда скорость резания примет значение:

.

.

Тонкое растачивание 80Н8(+0,046).

t=0,1мм; Ra=1,25 мкм.

Подачу определяем по табл. 51 [19] s=0,04мм/об.

Стойкость инструмента Т=90мин по табл. 18 [19]

V=600 м/мин по табл. 51 [19].

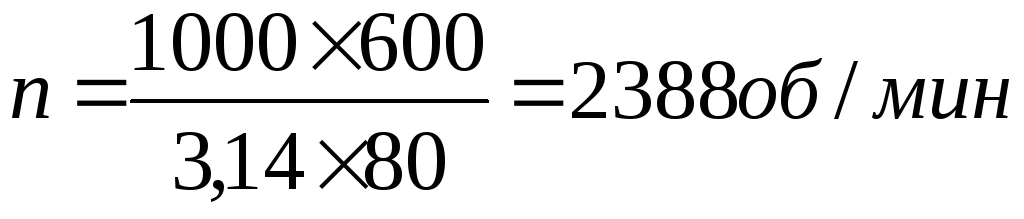

Определим частоту вращения шпинделя:

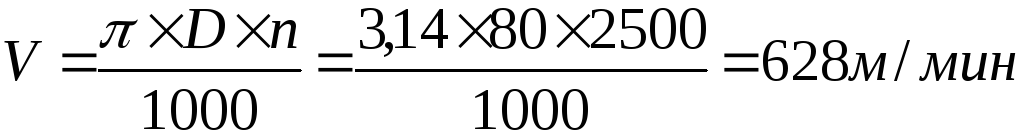

По паспорту станка принимаем n=2500 об/мин.

Тогда скорость резания примет значение:

.

.

Операция №20.

Тонкое точение

130k6(![]() ).

).

t=0,11мм; Ra=3,2 мкм.

Подачу определяем по табл. 51 [19] s=0,1мм/об.

Стойкость инструмента Т=70мин по табл. 18 [19]

V=500 м/мин по табл. 51 [19].

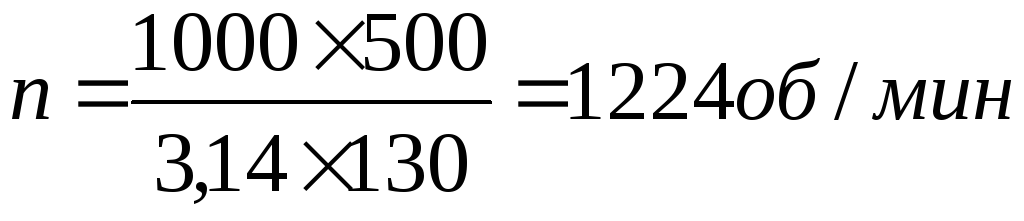

Определим частоту вращения шпинделя:

По паспорту станка принимаем n=1250 об/мин.

Тогда скорость резания примет значение:

.

.

Режимы резания для первого варианта рассчитаны. Во втором варианте на 5 операции вместо оправки используются стандартные резцы.