- •Викладення технологічного процесу

- •2. Призначення та галузь використання виробу, що розробляється

- •3. Описання та обґрунтування вибраної конструкції

- •4. Технічна характеристика

- •5. Розрахунки, що підтверджують працездатність та надійність конструкції

- •5.1 Конструктивний розрахунок

- •5.2 Розрахунок потужності, що витрачається на переміщування

- •5.3 Розрахунок потужності електродвигуна

- •5.4 Тепловий розрахунок.

- •5.4.1 Тепловий баланс

- •5.4.2 Уточнення коефіцієнта тепловіддачі

- •5.4.3 Розрахунок змійовиків

- •5.5 Розрахунок барботеру

- •5.6 Розрахунок масообмінного процесу

- •6. Техніка безпеки та охорона праці

- •7. Охорона навколишнього середовища

- •Висновки

- •Перелік посилань

3. Описання та обґрунтування вибраної конструкції

Глибинне культивування мікроорганізмів – продуцентів біологічно-активних речовин – є найбільш складним та тонким процесом отримання продуктів мікробного синтезу, який проходе в реакторах-котлах. Біосинтез продукованих мікроорганізмом біологічно активних речовин залежить від таких факторів, як температура, концентрація розчиненого кисню, рН середовища та культури, що росте, тривалість культивування, конструкція та матеріал обладнання в якому відбувається процес та ін.

Біохімічні реактори, що використовуються для проведення суспензійного біосинтезу класифікують в залежності від умов протікання процесу, та способу культивування:

Ферментери для глибинного аеробного культивування

Ферментери для глибинного анаеробного культивування

При глибинному культивуванні в аеробних умовах необхідно постійно забезпечувати надходження у середовище кисню. В залежності від цього відрізняються і конструкції ферментерів.

Газорідинні ферментери ділять на наступні:

з механічним диспергуванням газу;

ерліфтні;

3) струминні.

В ферментерах з механічним диспергуванням газу, повітря, що вводиться в рідину диспергується за допомогою перемішуючих пристроїв.

В ерліфтних ферментерах поверхня розподілу фаз формується за рахунок введення газу через газорозподільчий пристрій.

Струминні ферментери мало розповсюджені і в них газ вводиться через спеціальні інжекційні пристрої і розподіляється за допомогою спеціальних насадок.

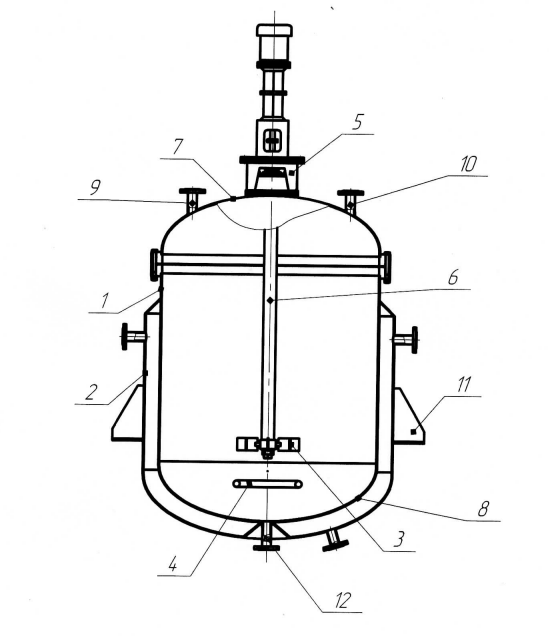

В даній роботі я проектував процес біосинтезу глутамінової кислоти за допомогою реактора-котла з механічним перемішуючим пристроєм (ескіз 1).

Ескіз 1 – Посівний апарат з механічним перемішуючим пристроєм і барботером: 1 – корпус, 2 – сорочка; 3 – мішалка; 4 – барботер; 5 – двигун з приводом; 6 – вал мішалки; 7 – кришка; 8 – днище; 9,10 – штуцери; 11 – опора; 12 – штуцер для зливу продукту.

Корпус апарату зазвичай складається з вертикальної циліндричної обичайки 1, кришки 7, на якій встановлений привід мішалки 5, та днища 8. Апарати, робочий тиск в яких відрізняється від атмосферного, мають, як правило, еліптичні днища і кришки, причому в апаратах великого діаметру кришки і днища виконують нероз'ємними, а для внутрішнього огляду і чищення таких апаратів на кришці встановлюють люки достатньо великого діаметра. На кришках розміщують також патрубки 9 і 10 для підведення і відведення речовин, подачі стисненого газу, встановлення контрольно-вимірювальних приладів і т. д. Для підведення і відведення теплоти корпус апарату постачають сорочкою 2. Приводом перемішуючого пристрою зазвичай служить електродвигун, сполучений з валом мішалки прямої або заниженої передачі. Для зменшення частоти обертання вала мішалки в порівнянні з валом електродвигуна застосовують різні по влаштуванню редуктори.

Конструктивним елементом, безпосередньо призначеним для приведення рідини в рух, є мішалка. Як показує практика, більшість завдань перемішування може бути успішно вирішено шляхом використання обмеженого числа конструкцій мішалок.

Апарати з механічним перемішуванням – найпоширеніша конструкція в сучасній мікробіологічній промисловості. Вони мають механічну мішалку, що складається із центрального вала й лопат різної форми [5]. Мішалка – рухомий робочий орган механічного перемішуючого пристрою, який здійснює безпосередню дію на рідке середовище [6]. В систему перемішування входять також відбивні перегородки – вузькі металеві пластини, прикріплені до внутрішніх стінок реактора. Ці перегородки запобігають виникненню виру навколо обертової мішалки, переводячи круговий рух рідини у вихровий, рівномірно розподілений по всьому об’єму. Перспективи подальшого застосування апаратів з механічним перемішуванням пов’язані з високою швидкістю масопередачі кисню й значною економією потужності .

У даному курсовому проекті розраховується і проектується посівний апарат, що має перемішуючий пристрій. Перемішування рідини в реакторах-котлах може бути в більшості випадків здійснено лопатевими, якірними, рамними, турбінними або трьохлопатевими мішалками [7].

Перемішуючі пристрої в найбільш загальному випадку можна розділити на швидкохідні і тихохідні. До швидкохідних належать пропелерні та турбінні мішалки різних типів, а також спеціальні типи мішалок, наприклад дискові. Ці мішалки в залежності від форми лопаток і способу їх встановлення можуть створювати радіальний, осьовий і радіально – осьовий потоки рідини. Швидкохідні мішалки частіше всього працюють в апаратах з відбиваючими перегородками. Відсутність перегородок призводить до завихрення рідини в апараті і утворенню воронки. До тихохідних мішалок належать лопатеві, якірні, рамні. Вони створюють головним чином коловий потік рідини, тобто рідина обертається навкруги осі апарата.

Всі системи для перемішування в рідкому середовищі являють собою посудину, яка містить рідину, з механічним пристроєм для створення турбулентності. Важливу роль при виборі мішалки грають фізичні параметри рідини, що перемішується і, в першу чергу, в’язкість середовища [8]. Для малов’язких рідин, звичайно, використають швидкохідні мішалки, для високов’язких – тихохідні. Для перемішування рідин з низькою і середньою в’язкістю використовують турбінні мішалки з прямими лопатками або пропелерні мішалки [9].

Лопатеві. Ці мішалки рекомендується застосовувати при перемішуванні з метою суспендування, розчинення й при проведенні хімічних реакцій. Вони прості за конструкцією, але працюють недостатньо інтенсивно. Як правило, лопатеві мішалки низькооборотні, з двома лопатками. Ці мішалки використовуються, коли немає необхідності в інтенсивній радіально – осьовій циркуляції рідини в апараті. Основними перевагами лопатевих мішалок є їх простота, а також низька вартість, в тих випадках, коли матеріал не являється визначаючим в загальній вартості їх виробництва [10]. Широко використовуються в процесах перемішування з одночасним нагріванням і охолодженням різноманітних напівтвердих мас, паст, замазок, а також для перемішування сипких, волокнистих та інших матеріалів в промисловості пластичних мас.

2. Якірні. Цей тип мішалок доцільно застосовувати для інтенсифікації теплообміну й запобігання випадіння осаду на стінках і днищі апарата.

3. Рамні мішалки використають у випадках, коли необхідно забезпечити більше інтенсивне перемішування по висоті, а також при перемішуванні в’язких рідин у великому об'ємі [11].

4. Турбінні мішалки використовують у всіх випадках, коли необхідно інтенсивне перемішування, особливо рідин, що значно розрізняються по в’язкості, а також при диспергуванні газу в рідині. Також їх використовують при розчиненні твердих кристалічних часток, емульгуванні рідин з великою різницею густин [12]. Турбінні мішалки мають лопатки. Якщо лопатки знаходяться в корпусі таким чином, що вони утворюють закриті канали подібні ротору центробіжного насосу, то таку мішалку називають закритою турбінною мішалкою. У відкритих мішалках лопатки не знаходяться в корпусі. Найбільш простою й високоефективною серед відкритих турбінних мішалок є мішалка з прямими лопатками, які розміщені радіально [13].

5. Трьохлопатеві. Ці мішалки використовуються при зважуванні твердих та волокнистих часток, емульгуванні рідин, інтенсифікації теплообміну. Пропелерні мішалки є ефективними в тих випадках, коли необхідно створити значну циркуляцію рідини при невеликих затратах енергії. Вони використовуються для процесів розчинення і процесів, які протікають з хімічними реакціями. При утворенні суспензій діаметр частинок не повинен перевищувати 0,1 – 0,5 мкм, а концентрація частинок 10% [14].

Виходячи з вище сказаного, для проектування процесу отримання глутамінової кислоти з поживного середовища, яке має достатньо високу в’язкість, а процес біосинтезу потребує інтенсивного перемішування та аерування доцільно використовувати турбінну мішалку. В апараті встановлена суцільна рубашка охолодження, так як в процесі культивування відбувається дихання мікроорганізмів, в результаті чого проходе інтенсивне виділення тепла.

Посівний апарат містить барботер – для введення кисню, шляхом барботування через середовище.Барботер – апарат, у нижній частині якого розташований пристрій (як правило, у вигляді трубок з отворами) для подачі тонкими струменями газу або пари.

Функція барботеру полягає у продавлюванні газу або пари крізь шар рідини. Барботер використовують з метою перемішування рідини в різних хімічних процесах, створення сприятливих умов для хімічної взаємодії газів з рідиною. Принцип роботи барботера зводиться до підведення під шар рідини дрібних бульбашок газу, які потім спричинюють підйом угору часток рідини і тим самим створюють інтенсивне її перемішування.

Барботер широко застосовується в хіміко-фармацевтичній промисловості в тих випадках, коли один з реагентів є повітрям або іншим газом, або коли одночасно з перемішуванням необхідно ще й підігрівання, яке може бути здійснено за допомогою гострої пари.

У такому апараті барботер виконують у вигляді кільцевих жолобів, принцип його дії полягає в первинному розподілі газу по окружності, описуваної лопастями мішалки. При швидкості газу в отворах барботера 20- 25 м/с він входить в рідину у вигляді розширеного струменя, що розпадається на великі бульбашки на відстані 50-70 мм від барботера. Подальше дроблення газових пухирців і розвиток міжфазної поверхні відбувається під впливом турбулентних пульсацій, які створюються в рідині лопастями мішалки.

В апаратах з механічним диспергуванням газу його об’ємна частка в рідині залежить від багатьох факторів: від конструкції мішалки і частоти її обертання, від конструкції посудини і властивостей рідини (щільності, в’язкості і поверхневого натягу).

Пропускна здатність по газу ферментеру з мішалкою у вільному об’ємі обмежена режимом захльобування, коли при досягненні деякої витрати подаваємого в апарат газу надлишковий його обсяг не диспергується в рідині, а, обтікаючи мішалку, піднімається вгору уздовж вала [3].