4035

.pdf

30

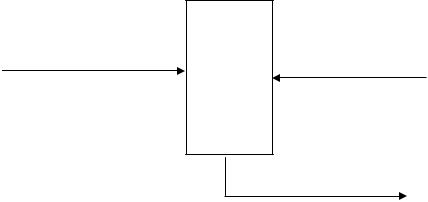

АВС |

|

|

|

природный |

|

|

газ в |

газ |

|

|

адсорбер |

|

|

|

|

|

|

|

|

Вариант № 22

1.Назначение и устройство продувочной колонны в производстве азотной кислоты. Из какого материала она изготовлена? Почему?

2.Контактное отделение сернокислотного производства с двойным контактированием, сравнительная оценка схем и технологического режима окисления SO2 в SO3 при одинарном и двойном контактировании.

3.Рассчитайте материальный баланс колонны синтеза аммиака. Исходные данные: производительность агрегата 580 т/сут аммиака, концентрация аммиака на входе 2,98 %, на выходе из колонны синтеза 18,8 %; концентрация инертов в азотоводородной (АВС) смеси : метана 3,85 %, аргона 3,12 % (все концентрации даны по объему). АВС имеет соотношение H2:N2 = 3,007:1.

газ на охлаждение

АВС

Вариант № 23 1. Укажите конструкционные материалы для аппаратов и

трубопроводов в производстве разбавленной азотной кислоты.

31

2. Основные направления технического прогресса при производстве контактной серной кислоты. Разработка систем с применением повышенного давления и кислорода.

3. Рассчитайте материальный баланс абсорбционной колонны метилдиэтаноламиновой (МДЭА) очистки конвертированного газа в производстве аммиака. Исходные данные: производительность агрегата по аммиаку 600 т/сут; состав конвертированного газа, поступающего на очистку:

газ |

СO2 |

CO |

H2 |

N2 |

CH4 |

Аr |

%,об. |

17,42 |

0,42 |

61,56 |

20,08 |

0,26 |

0,26 |

Для абсорбции СО2 используют 42 %-й раствор (МДЭА), степень его карбонизации составляет 0,60 моль СО2 на 1 моль МДЭА. Газ уходит из колонны с содержанием СО2 0,02%.

газ очищенный

газ очищенный

конвертированный |

|

газ |

41%-й раствор МДЭА |

|

раствор МДЭА, насыщенный CO2

Вариант № 24 1. Степень конверсии и расход аммиака в производстве не-

концентрированной азотной кислоты.

2. Сепаратор жидкого аммиака в производстве аммиака: назначение, действие, материал изготовления, технологические параметры и их контроль.

3. Рассчитайте выход продукционного олеума (20 % SO3 своб.) и серной кислоты (с = 98,3 %) и составьте материальный баланс олеумного абсорбера. Исходные данные: степень абсорбции в олеумном и моногидратном абсорберах составляет соответ-

32

ственно 49,5 и 99,9 %; на абсорбцию поступает 84155,8 м3/ч газа, его состав:

газ |

SO2 |

O2 |

N2 |

%,об. |

7,55 |

10,36 |

8,86 |

Вариант № 25 1. Марки катализаторов синтеза аммиака, как и сколько за-

гружают катализатора в колонну синтеза, условия восстановления катализатора, особенности его эксплуатации.

2. Влияние параметров процесса на технико-экономические показатели агрегатов производства неконцентрированной азотной кислоты.

3. Выполните материальные расчеты и составьте таблицы материальных балансов 3-го и 4-го слоев контактного аппарата сернокислотного производства с 5-ю слоями катализатора. Исходные данные: степени превращения SO2 2-го, 3-го и 4-го слоев составляют соответственно 82,3; 93,9 и 97,3 %; на 3-й слой аппарата поступает 2914,03 м3/ч сухого газа состава:

газ |

SO3 |

O2 |

SO2 |

N2 |

%,об. |

6,31 |

11,00 |

1,37 |

81,32 |

Вариант № 26 1. Основные принципы управления процессом синтеза ам-

миака. О чем свидетельствует пониженное давление в агрегате, если при этом он обеспечивает заданную производительность по аммиаку? Перечислите факторы, изменение которых приводит к изменению давления в отделении синтеза и почему.

2. Равновесие, скорость и механизм окисления оксида азота (II), влияние параметров на эффективность протекания процесса, в каких аппаратах этот процесс протекает в агрегате АК-72.

3. Выполните расчет теплового баланса печного отделения сернокислотного производства. Исходные данные: производительность 900 т/сут моногидрата (100 %-й серной кислоты); в ка-

33

честве сырья используется природная сера, содержащая 98,94 % S, степень ее превращения в SO2 cоставляет 96,67 %; состав газа на выходе из печного отделения следующий:

газ |

SO2 |

O2 |

N2 |

%,об. |

11 |

10 |

79 |

Температура (ÅС) расплавленной серы – 140; воздуха – 20; газа на выходе из печного отделения – 440.

Коэффициент избытка воздуха равен 1,83. Потеря тепла в окружающую среду принимается равной 3 % от общего прихода тепла.

Вариант № 27 1. Каким образом выделяют аммиак из газовой смеси после

колонны синтеза аммиака? Назначение испарителя жидкого аммиака в технологии; его устройство, технологические параметры в аппарате.

2. Переработка оксидов азота в азотную кислоту: равновесие, скорость и механизм процесса взаимодействия оксидов азота с водой, технологические параметры стадии в абсорбционной колонне.

3. Выполните расчет теплового баланса 2-го слоя контактного аппарата сернокислотного производства. Рассчитайте, сколько тепла необходимо отвести для охлаждения газа, выходящего из 1-го слоя катализатора. Исходные данные: на 2-й слой поступает газ, содержащий следующие компоненты:

газ |

SO3 |

O2 |

SO2 |

N2 |

кг/ч |

518,93 |

484,62 |

225,34 |

2962,06 |

Температура газа на выходе из 1-го слоя, на входе и выходе из 2-го слоя составляет соответственно 578, 468 и 547 ÅС; степень превращения SO2 во 2-м слое 82,3 %.

34

Вариант № 28 1.Как обеспечивается надежность эксплуатации крупнотон-

нажных агрегатов производства неконцентрированной азотной кислоты АК-72.

2. Испаритель жидкого аммиака в производстве аммиака: назначение аппарата, устройство, материал изготовления, параметры эксплуатации и их контроль.

3. Составьте тепловой баланс олеумного абсорбера. Исходные данные: степень абсорбции в олеумном абсорбере составляет 49,5 %; температура газа на входе и выходе из него 220 и 100 ÅС; в абсорбер поступает 84155,8 м3/ч газа, его состав указан в задаче варианта № 24.

Вариант № 29 1. Хранение и транспортирование жидкого аммиака по тру-

бопроводам: резервуары для хранения (параметры эксплуатации, устройство), требования к применяемым материалам для аммиакопроводов.

2. Равновесие и скорость окисления оксида азота (II) в производстве неконцентрированной азотной кислоты на стадии охлаждения нитрозных газов; в каких аппаратах проходит этот процесс в агрегатах АК-72. Каков состав получающегося оксида.

3. Выполните материальные расчеты и составьте таблицы материальных балансов 4-го и 5-го слоев контактного аппарата сернокислотного производства с 5-ю слоями катализатора. Исходные данные: степени превращения SO2 на 3-м, 4-м и 5-м слоях составляют соответственно 93,9; 97,3 и 98,0 %; на входе в аппарат с газом поступает 634,83 кг/ч SO2; из 3-го слоя выходит 2901,28 м3/ч сухого газа состава:

газ |

SO3 |

O2 |

SO2 |

N2 |

%,об. |

7,23 |

10,62 |

0,47 |

81,68 |

35

Вариант № 30

1.Очистка выхлопных газов производства неконцентрированной азотной кислоты от оксидов азота поглощением неводными жидкими абсорбентами и твердыми сорбентами.

2.Основные принципы автоматизации современного агрегата производства аммиака.

3.Выполнить расчет теплового баланса 1-го слоя катализатора контактного аппарата сернокислотного производства. Исходные данные: на 1-й слой поступает 4190,95 кг/ч сухого газа, его состав:

газ |

O2 |

SO2 |

N2 |

%, об. |

13,96 |

15,36 |

70,68 |

Температура газа на входе и выходе из 1-го слоя составляет 440 и 578 ÅС при степени превращения SO2 65 %.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ПРОЕКТИРОВАНИЮ

ИПРИМЕРЫ РАСЧЕТОВ МАТЕРИАЛЬНЫХ

ИТЕПЛОВЫХ БАЛАНСОВ

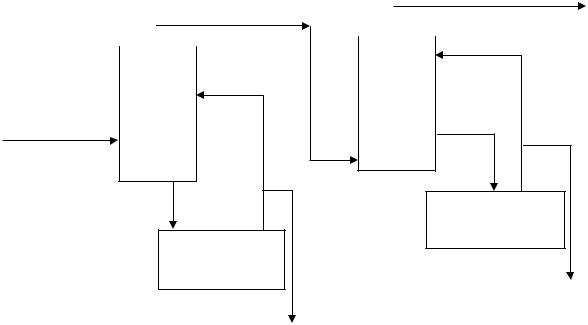

1.Материальные расчеты производства серной кислоты. Расчет материального баланса производят исходя из посыл-

ки, что масса веществ, входящих в аппарат в единицу времени, равна массе веществ, исходящих из данного агрегата.

Ниже представлена последовательность материальных расчетов разных стадий производства серной кислоты.

Печное отделение

S |

печь |

печной газ |

|

(SO2, O2, N2) |

|

воздух |

|

|

|

|

36

Расчет массы серы (или другого сырья) и кислорода (по уравнению реакции) с учетом заданной производительности:

→расчет массы серы с учетом потерь

→расчет количества (массы и объема в единицу времени) образующегося SO2

→расчет массы и объема воздуха (21 % О2 и 79 % N2), поступающего в печь, с учетом коэффициента избытка воздуха

→расчет общего объема печного газа

→расчет (объема и массы) остаточного кислорода в печном

газе

→расчет массы и объема азота в воздухе и печном газе.

Контактное отделение

газ (SO2, О2, N2) |

контакт- |

газ (SO3, SO2, О2, N2) |

ный |

||

|

аппарат |

|

|

|

|

Материальные расчеты контактного аппарата производят по слоям с учетом заданных равновесных степеней превращения хi.

1-й слой катализатора

1

Расчет массы окисляющегося SO2 ( mок ) по формуле

SO2

|

|

mок 1 |

mвх1 |

|

1 , |

|

|

|

SO |

2 |

SO |

2 |

|

где mвх1 |

|

|

|

|||

– масса SO2 на входе в 1-й слой: |

|

|||||

SO |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

→расчет количества (массы и объема) SO2 на выходе из данного слоя

→расчет количества (массы и объема) SO3, образующегося по уравнению реакции

→расчет количества (массы и объема) О2 израсходованного по реакции в 1-ом слое

→расчет количества (массы и объема) О2, остающегося в газе на выходе из 1-го слоя.

37

2-й и последующие слои катализатора

Расчет массы окисляющегося SO2 по формуле

mок |

|

mвх |

|

i |

|

i 1 |

, |

SO |

2 |

SO |

2 |

|

|

||

|

|

|

|

|

|

где хi – равновесная степень превращения SO2 на данном слое в долях;

хi-1 – равновесная степень превращения SO2 на предыдущем слое, остальные обозначения аналогичны обозначениям для 1-го слоя.

mок 2 |

mвх2 |

|

|

|

– расчет для 2-го слоя: |

SO2 |

SO2 |

|

2 |

1 |

|

→расчет массы и объема SO2 на выходе из данного слоя

→расчет массы и объема SO3, образующегося на данном слое, по уравнению реакции

→расчет массы и объема SO3 на выходе из данного слоя (суммарное количество SO3, образованного на данном и предыдущих слоях)

→расчет массы и объема О2, израсходованного по реакции

вданном слое

→расчет массы и объема О2, остающегося в газе на выходе из данного слоя.

Абсорбционное отделение

газ

|

|

газ |

|

(SO3, SO2, O2, N2) |

||

|

|

|||||

|

|

олеум |

|

|

кислота |

|

|

|

|||||

|

|

МГА |

||||

ОА |

||||||

|

|

|

||||

газ (SO3, SO2, O2, N2)

Сборник

серной к-ты

Сборник

олеумный

в хранилище

олеума

в хранилище олеума

38

Расчет массы SO3 в продукционной серной кислоте с учетом заданной производительности в килограммах в час (кг/ч):

→расчет массы SO3, поступающего в абсорбционное отделение, с учетом степени поглощения его в абсорберах

→расчет массы неабсорбированного SO3, покидающего абсорбционное отделение с отходящими газами

→расчет SO3 массы и объема, абсорбированного в олеумном абсорбере (ОА) с учетом степени поглощения в нем

→расчет общего объема газа, поступающего в абсорбционное отделение

→расчет объема отдельных компонентов газа

→расчет массы продукционного олеума, поступающего на

склад

→расчет массы SO3 в газе после олеумного абсорбера

→расчет массы и объема SO3, поглощаемого в моногидратном абсорбере (МГА), с учетом его содержания в отходящих газах.

Методические указания к расчету тепловых балансов приведены в [17, 18]. При этом рассчитывают количество тепла на нагрев и изменение агрегатного состояния веществ, тепло химических реакций и теплопотери. Тепловые расчеты производят с учетом масс веществ, их удельных теплоемкостей, тепловых эффектов и степеней превращения.

2.Материальный расчет колонны синтеза аммиака [13]

Исходные данные |

|

Производительность агрегат (т/сут)..................................... |

200 |

Рабочее давление (атм).......................................................... |

300 |

Средняя температура контактирования (ÅС)....................... |

500 |

Объем катализатора в колонне (м3)..................................... |

3,50 |

Температура вторичной конденсации (ÅС)........................... |

-.2 |

Суммарная концентрация аргона и метана в колонне |

|

(об., %)…………………………………………………………7 |

|

Состав свежей газовой смеси (об., %): |

|

азот.............................................................................. |

24,75 |

водород………………………..…………………….74,29 |

|

39

аргон …………………………………………………0,38

метан………………………………………………….0,58 Кроме того, в газе содержится 1 кг Н2О на 8000 нм3. Объемная скорость газа на входе в колонну (в нм3/ч на 1 м3 катализатор) …………………………………………… 24000 Обозначения в расчете:

1СNH3 – концентрация аммиака на входе в колонну, 2СNH3 – концентрация аммиака на выходе из колонны. Аналогичны обозначения для других компонентов.

Ввиду того что формула для определения концентрации аммиака в азотоводородной смеси (Ларсена и Блека) и табличные данные о растворимости газов в жидком аммиаке предусматривают измерение давления в технических атмосферах (атм), дальнейший материальный расчет производим не в н/м3, а в атм.

1) Производительность агрегата в час

200000 / 24 = 8333 кг/ч.

Дальнейший расчет производим на часовую производительность.

2)Полезная производительность 1 м3 катализатора в час 8333 / 3,50 = 23,81 кг/ч на 1 м3 катализатора.

3)При объемной скорости на входе 24000 нм3/ч на 1 м3 ка-

тализатора объемная скорость на выходе составит около 21000 нм3/ч на 1 м3 катализатора. При 500 ÅС и 300 атм содержание аммиака в газе в лабораторных условиях 21,5 % (экспериментальные данные).

4) Содержание аммиака в газе, поступающем в колонну синтеза, определяется условиями вторичной конденсации. При температуре вторичной конденсации 2 ÅС и давлении 280 атм концентрация аммиака определится по формуле Ларсона и Блека:

lg 1 c |

4,1856 |

|

5,987879 |

|

|

1099 ,544 |

4,1856 |

|

5,987879 |

|

|

||||||

|

|

|

|

T |

|

|

|

||||||||||

|

|

NH 3 |

|

|

|

P |

|

|

|

|

|

280 |

|

|

|||

|

1099 ,544 |

0,4884 |

|

|

|

|

|

|

|

|

|

|

|

||||

273 ,15 2 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

1с |

NH |

|

3,08 % . |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|||