- •Кафедра обогащения полезных ископаемых

- •Курсовой проект.

- •Содержание

- •1. Выбор и расчет установки для отбора пробы и схемы разделки отобранной пробы

- •1.1. Исходные данные

- •1.2. Расчет минимальной массы начальной пробы

- •1.3. Расчет числа частичных проб и веса одной частичной пробы

- •1.4. Выбор пробоотборника для отбора пробы из потока материала и расчет размеров ковша

- •1.5. Составление и расчет схемы разделки проб

- •1.5.1. Составление схемы разделки проб

- •1.5.2. Расчет схемы разделки проб

- •2. Составление схемы текущего (технологического) опробования процессОв

- •3.1 Параметры опробования и контроля на фабриках, обогащающих коксующиеся угли (качественный контроль)

- •3.2 Параметры опробования и контроля на фабриках, обогащающих коксующиеся угли

- •3. Расчет норматива потерь угля при его переработке

- •3.1. Исходные данные

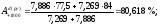

- •3.2. Определение выхода потерь угля с отходами каждого машинного класса

- •3.3. Определение величины базовых потерь угля.

- •3.4. Определение величины организационно-технических потерь

- •3.5. Определение величины норматива потерь

- •Литература

3.2 Параметры опробования и контроля на фабриках, обогащающих коксующиеся угли

(количественный контроль)

|

Номер точки контроля |

Контролируемый продукт |

Место установки весов |

Показатели, подлежащие контролю |

Периодичность замера |

Устанавливаемые механизмы |

|

1 |

Рядовой уголь (горная масса) |

Железнодорожный путь |

Масса, т |

периодически |

675П200 |

|

2 |

Рядовой уголь после приемных емкостей |

Конвейер рядовых углей |

Масса, т/ч |

Непрерывно |

ЭГВ |

|

3 |

Шихта на классификацию |

Конвейер, подающий шихту в главный корпус |

То же |

1 ч |

ЭГВ |

|

4 |

Концентрат на сушку |

Сборный конвейер на сушку |

|

То же |

ЭГВ |

|

5 |

Концентрат, поступающий в погрузочные бункеры |

Конвейер, подающий в погрузочные бункеры |

|

|

ЭГВ |

|

6 |

Промежуточный продукт, поступающий в погрузочные бункеры |

То же |

|

|

ЭГВ |

|

7 |

Порода, поступающая в погрузочные бункеры |

|

|

Смена |

ЭГВ |

|

8 |

Товарная продукция |

Железнодорожный путь |

Масса, т |

Постоянно |

675П200 |

3. Расчет норматива потерь угля при его переработке

Расчет норматива потерь угля при его переработке выполняется на основе качественно-количественной характеристики рядового угля и результатов расчета теоретического и практического балансов, выполненных в курсовом проекте по дисциплине «Гравитационные методы обогащения». Значения зольности продуктов флотации и коэффициентов, используемых при расчете, принимаются по приложению и в соответствии с рекомендациями, приведенными в данных методических указаниях.

3.1. Исходные данные

Исходными данными для расчета норматива потерь и определения фактических потерь угля являются:

- технология обогащения и применяемое технологическое оборудование;

- качественно-количественная характеристика рядового угля и отходов обогащения (гранулометрический и фракционный составы), их зольность;

- технологический баланс продуктов обогащения;

- товарный баланс по переработке угля.

Результаты расчета теоретического и практического балансов из курсового проекта представлены в табл. 3.1 и 3.2.

Таблица 3.1.

Теоретический баланс продуктов гравитационного обогащения

|

Наименование продукта |

Выход из графика, % |

Выход табличный, % |

Зольность, % | |||||

|

Концентрат класса, мм |

|

|

|

|

|

| ||

|

13-100 |

81 |

33,620 |

7,5 | |||||

|

0,5-13 |

81 |

30,987 |

6 | |||||

|

Итого концентрата |

|

64,608 |

6,781 | |||||

|

Порода класса, мм |

|

|

|

|

|

| ||

|

13-100 |

19 |

7,886 |

77,5 | |||||

|

0,5-13 |

19 |

7,269 |

81 | |||||

|

Итого породы |

|

15,155 |

79,179 | |||||

|

Класс <0,5 мм |

|

20,238 |

17,079 | |||||

|

Всего |

|

100 |

19,837 | |||||

Таблица 3.2.

Практический баланс продуктов гравитационного обогащения

|

№ продукта |

Наименование продуктов |

Выход, % |

Зольность, % | ||

|

|

Концентрат класса, мм |

|

|

|

|

|

11 |

13-100 |

32,060 |

6,997 | ||

|

30 |

0,5-13 |

26,047 |

7,183 | ||

|

|

Итого концентрата |

58,107 |

7,081 | ||

|

|

Отходы класса, мм |

|

|

|

|

|

10 |

13-100 |

8,944 |

76,280 | ||

|

26 |

0,5-13 |

5,225 |

79,191 | ||

|

|

Итого отходов |

14,169 |

77,354 | ||

|

|

Шлам находящийся в : |

|

|

|

|

|

20 |

некондиционной суспензии |

4,012 |

15,948 | ||

|

22 |

подрешетного загрузочного устройства |

13,316 |

17,079 | ||

|

27 |

сливе багерзумпфа |

9,590 |

17,971 | ||

|

29 |

фугате |

0,806 |

9,245 | ||

|

|

Итого шлама |

27,724 |

16,996 | ||

|

|

Всего |

100,000 |

19,787 | ||

Количественный состав шихты по машинным классам с учетом истирания

|

Размер класса, |

Фракционный состав | |

|

>1.8 | ||

|

мм |

γ |

Ad |

|

13-100 |

7,886 |

77,5 |

|

0.5-13 |

7,269 |

84 |

|

0-0.5 |

- |

- |

Коэффициенты к1, к2, к3, к4 выбираются студентами в указанном диапазоне с учетом обогатимости данного машинного класса углей – чем труднее обогатимость, тем больше значение коэффициента. При выборе коэффициента к4 учитывается обогатимость рядового угля. Принимаем:

- при обогащении угля крупностью 0,5-13 мм (легкая обогатимость) в отсадочной машине с выделением трех продуктов к3 = 4;

- при флотации шламов (легкая обогатимость) к4 = 0,8.

Значения зольности продуктов флотации и коэффициента к5 для каждого отчетного периода выбираем из приложения и заносим в табл. 3.3:

Таблица 3.3.

|

Показатели |

1 период |

2 период |

3 период |

|

Афлк-т,% |

7,2 |

7,5 |

7,4 |

|

Афлотх,% |

67,3 |

68,8 |

69,1 |

|

к5 |

1,02 |

1,04 |

1,07 |