Механика - Учебное пособие

.pdf2.3.Последовательность выполнения проекта

2.3.1.Ознакомление с заданием и составление кинематической схемы привода

Задания к курсовому проекту приведены в табл. 2.1–2.4. Студентам для проектирования предлагаются привода ленточных, цепных транспортеров, лебедок и др. Структурная схема такого привода представлена на рис. 2.1.

Предварительно студенту необходимо составить структурную схему привода с указанием конкретных узлов. Состав проектируемого привода определяется по табл. 2.1. Номер варианта студента назначается консультантом. Затем на основании структурной схемы с использованием табл. 2.3. студентом разрабатывается кинематическая схема привода и определяются исходные параметры привода (см.

табл. 2.2.).

Структурная и кинематическая схемы привода, его исходные данные включаются в бланк задания расчетно-пояснительной записки.

Таблица 2.1 Состав привода и геометрические параметры рабочего органа

Циф- |

|

|

Порядковый номер цифры в варианте |

|

|

|

|||||

1 |

2 |

3 |

|

|

|

4 |

|

|

|

||

ра ва- |

|

|

|

|

|

|

|||||

Узел 1 |

Узел 3 |

|

|

|

|

Узел 5 – рабочий орган |

|

||||

риан- |

|

|

|

|

|

||||||

та |

двига- |

редук- |

Узел 2 |

|

Узел 4 |

Тип |

D, мм |

B, мм |

z |

|

t, мм |

тель |

тор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 |

ЭД |

ЦИЛ |

МУ |

|

ОЗЦ |

БП |

250 |

400 |

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

ЭД |

ЦИЛ |

ПР |

|

МЦ |

ЗВ1 |

– |

– |

8 |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

ЭД |

КОН |

КР |

|

МЗ |

БЛ |

160 |

200 |

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

ЭД |

КОН |

МУ |

|

ОЗК |

ЗВ2 |

– |

– |

10 |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

ЭД |

ЦИЛ |

МУ |

|

ОЗЦ |

БП |

200 |

300 |

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

ЭД |

ЦИЛ |

КР |

|

МЦ |

ЗВ1 |

– |

– |

8 |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

ЭД |

КОН |

МУ |

|

ОЗЦ |

БЛ |

180 |

300 |

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

ЭД |

КОН |

ПР |

|

МЗ |

ЗВ2 |

– |

– |

12 |

|

63 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

ЭД |

ЦИЛ |

КР |

|

МЦ |

БП |

315 |

450 |

– |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

ЭД |

КОН |

МУ |

|

ОЗК |

ЗВ1 |

– |

– |

10 |

|

63 |

|

|

|

|

|

|

|

|

|

|

|

|

В табл. 2.1 приняты следующие обозначения:

ЭД – электродвигатель переменного тока; ЦИЛ – цилиндрический одноступенчатый редуктор; КОН – конический одноступенчатый редуктор; МУ – муфта

21

упругая; МЗ – муфта зубчатая; МЦ – муфта цепная; ПР – плоскоременная передача; КР – клиноременная передача; ОЗЦ – открытая зубчатая цилиндрическая передача; ОЗК – открытая зубчатая коническая передача; БП – барабан приводной ленточного конвейера; БЛ – барабан лебедки; ЗВ1 – звездочка приводная одинарная цепного конвейера; ЗВ2 – звездочка приводная сдвоенная цепного конвейера; D и В – диаметр и ширина барабана; z – число зубьев звездочки; t – шаг цепи.

|

|

Исходные параметры привода |

|

Таблица 2.2 |

||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Циф- |

|

Порядковый номер цифр в варианте |

|

|

||||

1 |

|

2 |

|

3 |

|

|

4 |

|

ра ва- |

График |

Тяговое |

Группа ма- |

Срок |

Коэффициен- |

Окружная |

||

ри- |

нагрузки |

усилие, |

териалов |

службы |

ты |

|

скорость |

|

анта |

(рис. 2.2) |

Ft, H |

зубч. колес |

в годах |

β1 |

|

β2 |

V, м/с |

|

|

|

(табл. 2.4) |

|

|

|

||

|

|

|

|

|

|

|

|

|

1 |

I |

1500 |

I |

1 |

1,4 |

|

0,9 |

1,9 |

|

|

|

|

|

|

|

|

|

2 |

II |

2500 |

II |

2 |

1,5 |

|

0,8 |

1,8 |

|

|

|

|

|

|

|

|

|

3 |

III |

2500 |

I |

3 |

1,6 |

|

0,7 |

0,8 |

|

|

|

|

|

|

|

|

|

4 |

I |

3000 |

II |

4 |

1,8 |

|

0,6 |

1,6 |

|

|

|

|

|

|

|

|

|

5 |

II |

3500 |

I |

5 |

2,0 |

|

0,5 |

1,4 |

|

|

|

|

|

|

|

|

|

6 |

III |

4000 |

II |

1 |

2,2 |

|

0,9 |

1,2 |

|

|

|

|

|

|

|

|

|

7 |

I |

4500 |

I |

2 |

1,3 |

|

0,8 |

1,0 |

|

|

|

|

|

|

|

|

|

8 |

II |

2250 |

II |

3 |

2,1 |

|

0,7 |

1,5 |

|

|

|

|

|

|

|

|

|

9 |

III |

1000 |

I |

4 |

1,9 |

|

0,6 |

2,0 |

|

|

|

|

|

|

|

|

|

0 |

I |

3150 |

II |

5 |

1,7 |

|

0,5 |

1,1 |

|

|

|

|

|

|

|

|

|

1  2

2  3

3  4

4  5

5

Рис. 2.1. Структурная схема привода: 1 – двигатель; 2 – муфта или ременная передача; 3 – редуктор; 4 – муфта,

открытая зубчатая или цепная передача; 5 – рабочий орган

22

|

|

|

Таблица 2.3 |

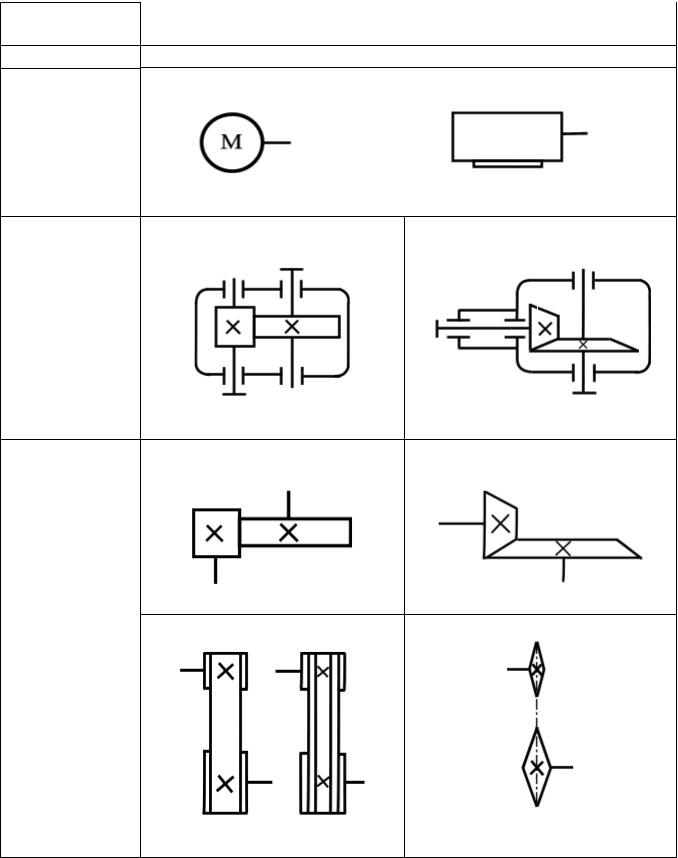

Изображение основных узлов привода в кинематических схемах |

|||

Наименование |

Разновидность узлов, их изображение в кинематических схемах |

||

узла |

|

и обозначение в табл. 2.1 |

|

1 |

|

|

2 |

Двигатель |

|

Электродвигатель |

|

(узел 1) |

|

|

|

|

|

|

ЭД |

Редуктор |

Цилиндрический |

Конический |

|

(узел 3) |

одноступенчатый |

Одноступенчатый |

|

|

|

ЦИЛ |

КОН |

Открытая |

|

Зубчатая |

Зубчатая |

передача |

цилиндрическая |

коническая |

|

(узел 2 или 4) |

|

|

|

|

|

ОЗЦ |

ОЗК |

|

Ременная |

Цепная |

|

|

ПР |

КР |

ОЦ |

|

|

||

|

|

23 |

|

|

|

|

Окончание табл. 2.3 |

|

|

|

2 |

|

|

1 |

|

|

||

Муфта |

Упругая |

|

Зубчатая или цепная |

|

(узел 2 или 4) |

|

|

|

|

|

МУ |

|

МЗ, МЦ |

|

Рабочий орган |

Барабан приводной |

|

Звездочка приводная |

|

(узел 5) |

ленточного конвейера |

|

цепного конвейера |

|

|

Ft = S1 – S2; |

|

Ft = S1 – S2; |

|

|

S2 = 0,2S1. |

|

S2 = 0,1S1. |

|

|

БП |

|

ЗВ1 |

|

|

Барабан лебедки |

|

Звездочка приводная |

|

|

|

|

цепного конвейера |

|

|

БЛ |

|

ЗВ2 |

|

|

|

|

|

|

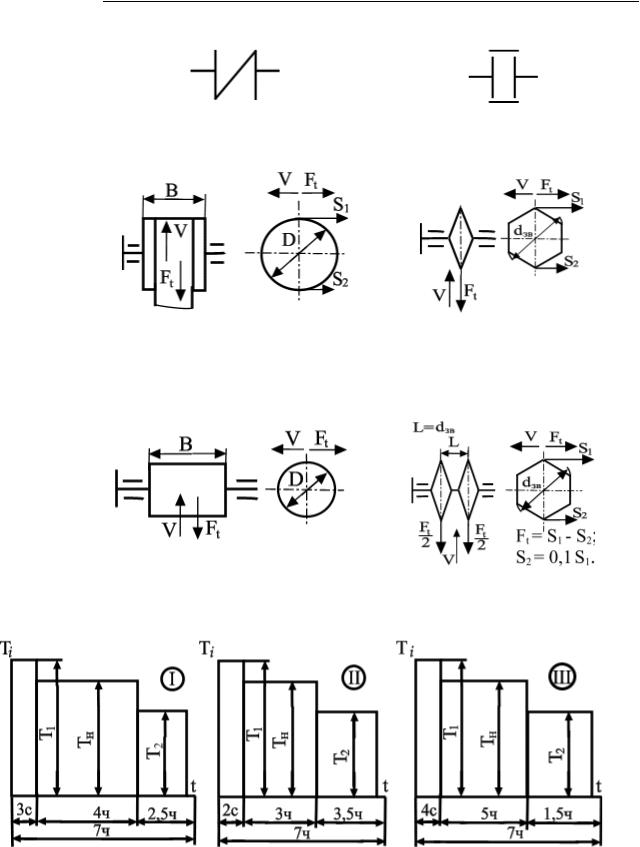

T1 = β1 TH; T2 = β2 TH

Работа в 1 смену |

Работа в 2 смены |

Работа в 3 смены |

|

Рис. 2.2. График нагрузки |

|

24

|

|

|

|

Таблица 2.4 |

|

|

Рекомендуемые материалы зубчатых колес редуктора |

||||

|

|

|

|

|

|

Группа |

Материал шестерни |

Материал колеса |

|||

матери– |

|

|

|

|

|

Термообработка |

Рекомендуе- |

Термообработка |

Рекомендуе- |

||

алов |

|||||

(табл. 2.1) |

и твердость |

мые марки ста- |

и твердость |

мые марки ста- |

|

|

|

лей |

|

лей |

|

|

|

|

|

|

|

I |

Улучшение |

45, 40Х, 40ХН, |

Улучшение |

45,40Х, 40ХН, |

|

HB 269…302 |

35ХМ и др. |

НВ 235…262 |

35ХМ и др. |

||

|

|||||

|

|

|

|

|

|

|

Улучшение и |

40Х, 40ХН, |

Улучшение |

40Х, 40ХН, |

|

II |

закалка ТВЧ |

35ХМ и др. |

НВ 235…262 |

35ХМ и др. |

|

|

НРС 45…53 |

|

|

|

|

|

|

|

|

|

|

|

Улучшение и |

40Х, 40ХН, |

Улучшение и |

40Х, 40ХН, |

|

III |

закалка ТВЧ |

35ХМ и др. |

закалка ТВЧ |

||

35ХМ и др. |

|||||

|

НРС 45…53 |

|

НРС 45…53 |

||

|

|

|

|||

|

|

|

|

|

|

|

Улучшение, |

20Х, 20ХН2М, |

Улучшение и |

40Х, 40ХН, |

|

IV |

цементация |

18ХГТ, |

закалка ТВЧ |

35ХМ и др. |

|

и закалка |

12ХНЗА, |

НРС 45…53 |

|

||

|

|

||||

|

HRC 56…63 |

25ХГМ и др. |

|

|

|

|

|

|

|

|

|

|

Улучшение, |

20Х, 20ХН2М, |

Улучшение, |

20Х, 20ХН2М, |

|

V |

цементация |

18ХГТ, |

цементация |

18ХГТ, |

|

и закалка |

12ХНЗА, |

и закалка |

12ХНЗА, |

||

|

|||||

|

HRC 56…63 |

25ХГМ и др. |

HRC 56…63 |

25ХГМ и др. |

|

|

|

|

|

|

|

2.3.2.Подбор электродвигателя

Вбольшинстве случаев в типовых приводах используются электродвигатели. Электродвигатели выбираются по синхронной частоте вращения и требуемой мощности на его валу, которая определяется с учетом КПД привода. Значения КПД отдельных узлов привода приведены в [2; 3; 6; 7; 13–15], а технические характеристики электродвигателей в [2; 3; 6; 7; 9; 13–15]. Номинальная мощность выбранного электродвигателя должна быть не меньше требуемой (расчетной).

Необходимая синхронная частота вращения двигателя находится как произведение частоты вращения рабочего органа и максимально возможного передаточного отношения привода. Частота вращения рабочего органа рассчитывается по его окружной скорости V и диаметру D (диаметр приводной звездочки определяется расчетом по его числу зубьев z и шагу цепи t) (см. исходные данные). Реко-

25

мендуемые передаточные отношения передач можно найти в [2; 3, табл. 1.2; 6, табл. 5.5; 7, с. 7; 14; 15, табл. 2.3]. При расчете принимают наибольшее значение из рекомендуемых передаточных отношений. Предпочтителен электродвигатель с наибольшей синхронной частотой, так как быстроходные электродвигатели имеют меньшие габариты и дешевле, чем тихоходные. Желательно nc ≥ 1000 мин–1.

Выбранный двигатель должен быть проверен по пусковому моменту. Если кратность пускового момента привода (коэффициент β1) меньше кратности пускового момента выбранного двигателя (Тпуск / Тн), то выбранный двигатель подходит безусловно, если же нет, то необходимо сравнивать произведения этих коэффициентов (β1 и Тпуск / Тн) с соответствующими мощностями (требуемой и номинальной). Если первое произведение (β1.Ртр) окажется больше, то необходимо выбрать двигатель с повышенным пусковым моментом (серии 4АР), если и такой двигатель не подойдет по пусковому моменту, то необходимо выбирать двигатель большей мощности.

После выбора электродвигателя из каталога выписывают следующие данные: тип двигателя; номинальная мощность; номинальная частота вращения; краткость пускового момента; эскиз с основными размерами. Эти данные приводятся в рас- четно-пояснительной записке.

2.3.3.Определение общего передаточного отношения привода

иего распределение по передачам

Общее передаточное отношение привода определяется как отношение частот вращения вала электродвигателя и рабочего органа.

Полученное передаточное отношение разбивают между передачами входящими в кинематическую схему привода, например, между редуктором и ременной передачей. При разбивке должны быть учтены рекомендуемые передаточные отношения для отдельных передач [2, табл. 1.2; 3, табл. 1.2; 6, табл. 5.5; 7, c. 7; 13, с. 18; 14, табл. 2.3; 15, табл. 2.3]. Передаточные отношения редукторов должны быть назначены по стандартному ряду [7, c. 36; 14, табл. 2.3; 15, табл. 2.3].

Для ременных передач (особенно для плоскоременных) назначать большие передаточные отношения нежелательно, иначе ведомый шкив, установленный на ведущем валу редуктора, может оказаться значительно больше редуктора.

Если передаточное отношение привода велико и не может быть обеспечено принятыми передачами, то следует выбирать двигатель с меньшей частотой вращения.

2.3.4.Определение мощности, угловой скорости, частоты вращения

ивращающего момента на валах привода

Предварительно выполняется кинематическая схема привода с нумерацией передач, колес и валов.

С учетом принятых КПД и передаточных отношений отдельных передач определяются величины мощности, угловой скорости и частоты вращения, вращающего момента для каждого вала.

26

2.3.5. Расчет зубчатой передачи редуктора

Методика расчета зубчатых передач рассматривается на практических занятиях по механике (прикладной механике) [13]. Этапы расчета приведены в первой части пособия (см. с. 16). Справочный материал можно найти в [1–3; 6; 7; 13–15].

2.3.6. Расчет открытых передач привода

Последовательность расчета открытых зубчатых, цепных и ременных передач рассматривается также на практических занятиях [13].

Рекомендации по расчету ременных и цепных передач имеются в [1; 6; 7]. При расчете открытых зубчатых передачах нужно учесть, что, в отличие от закрытых зубчатых передач редукторов, основным критерием расчета для них является изгибная выносливость. Расчет этих передач начинается с определения модуля зацепления из условия обеспечения выносливости по изгибу. Контактная выносливость зубьев не проверяется, но требуется проверка на статическую прочность при кратковременных перегрузках как по контактным, так и по напряжениям изгиба.

2.3.7. Ориентировочный расчет валов редуктора

Из условия прочности на кручение по пониженным допускаемым напряжениям ([τкр] =15…30 МПа) определяют диаметры входных концов валов. Эти диаметры должны быть выбраны по нормальному ряду чисел [2; 3; 6; 7; 13–15].

Если выходной вал редуктора соединяется с валом электродвигателя стандартной муфтой, то при назначении диаметра выходного конца вала d1 необходимо обеспечить соотношение

d1 = (0,8…1,2)dдв,

где dдв – диаметр вала электродвигателя.

Диаметры остальных участков валов (под подшипником, под зубчатым колесом) назначают конструктивно с учетом рекомендаций [2; 3; 6; 7; 14; 15]. Диаметр вала под подшипником необходимо выбирать из следующего ряда – 10, 12, 15, 17, 20, дальше числа, кратные 5.

2.3.8. Эскизная компоновка редуктора

Эскизную компоновку редуктора выполняют на миллиметровой бумаге в масштабе 1:1 карандашом с применением чертежных инструментов. Для малогабаритных редукторов можно воспользоваться масштабом увеличения (2:1, 2,5:1 и др.). Количество проекций в зависимости от сложности конструкции редуктора – две или три.

Подшипники на валы при эскизной компоновке подбираются из каталогов [2; 3; 6; 7; 13–15] по диаметру цапфы вала с учетом действующих на вал нагрузок (радиальные, радиально-упорные подшипники). Следует ориентироваться на подшипники легкой или средней серии.

27

Размеры основных элементов корпуса определяются по рекомендациям, при-

веденным в [2; 3; 7; 13–15].

Рекомендации по составлению эскизной компоновки приведены в [2; 3; 7; 14; 15].

Эскизная компоновка редуктора может быть выполнена на ЭВМ [4].

2.3.9. Расчет валов редуктора на статическую прочность по приведенному моменту

Этот расчет выполняется в следующем порядке.

1.Составляют расчетную схему вала. При составлении схемы учитывают силы, действующие в зацеплении передач редукторов (окружную, радиальную и осевые силы). Если на выходных концах валов установлены шкивы, звездочки, зубчатые колеса открытой передачи, барабаны и др., то нужно учитывать силы, действующие на вал от этих элементов передач.

Необходимые линейные размеры вала берут из эскизной компоновки.

2.Определяют опорные реакции и строят эпюры изгибающих и крутящих моментов. Так как силы в зацеплении действуют в двух взаимно перпендикулярных плоскостях (горизонтальной и вертикальной), то находят опорные реакции и строят эпюры изгибающих моментов для каждой плоскости отдельно.

3.По эпюрам устанавливается максимальное значение изгибающего момента по длине вала, затем вычисляется эквивалентный момент как квадратный корень из суммы квадратов максимального изгибающего и крутящего моментов.

4.Производится проверочный расчет вала на изгиб по эквивалентному момен-

ту.

Допускаемые напряжения изгиба назначают по [1]. Для нормализованных и улучшенных валов рекомендуется [σи] = 50…60 МПа.

2.3.10. Подбор и расчет подшипников

Опорами валов редуктора и рабочего органа служат, как правило, подшипники качения. Тип подшипника (радиальный, радиально-упорный) зависит от отношения осевой и радиальной нагрузок, от их величины. Если это отношение меньше 0,3, допускается применение радиальных шарикоподшипников. При большем значении обычно применяют радиально-упорные конические роликоподшипники. Подшипники проектируемых приводов рассчитываются по динамической грузоподъемности.

Подшипники рекомендуется подбирать на весь срок службы привода, а если это невозможно, то на половину или треть срока службы привода.

2.3.11. Расчет валов на выносливость

На выносливость рассчитывается только один, наиболее нагруженный, вал редуктора (см. п.2.3.9). Для выполнения этого расчета необходим эскиз вала. С целью обеспечения помимо прочности и жесткости следует обеспечивать общий коэффициент запаса прочности не менее 2,5…4. Если коэффициент запаса получа-

28

ется в пределах 1,5…2,4, то дополнительно выполняется расчет вала на жесткость [1]. Порядок расчета вала на выносливость рассмотрен в [7; 10].

2.3.12. Выбор и проверка прочности шпоночных и зубчатых (шлицевых) соединений

Вконструкциях редукторов чаще используются обыкновенные призматические шпонки. Размеры шпонок выбирают по ГОСТ в зависимости от диаметра посадочной поверхности вала и проверяются по напряжениям смятия [6; 7; 14; 15].

Для облегчения изготовления вала шпонки на одном валу целесообразно подбирать одного сечения.

При недостаточной прочности шпонок применяют зубчатые (шлицевые) соединения, основные размеры которых также выбираются по ГОСТу [6; 7; 14; 15].

2.3.13.Подбор стандартной муфты

Впроектируемых приводах применяются стандартные муфты, тип муфты указан в задании (см. табл. 2.1). Стандартные муфты подбираются по ГОСТам в зависимости от посадочных диаметров, передаваемого момента и частоты вращения валов [6; 7; 14; 15].

2.3.14.Расчет рабочего органа привода

Вприводах конвейеров и лебедок рассчитываются валы, подшипники, шпоночные и зубчатые соединения рабочего органа.

Подшипники вала рабочего органа, как правило, устанавливаются в отдельных корпусах, что может привести к перекосам колец подшипников при монтаже. Поэтому в их конструкции рекомендуется использовать радиальные двухрядные сферические самоустанавливающиеся шарикоподшипники (№ 1000) или роликоподшипники (№ 3000).

2.3.15. Вычерчивание первого листа – чертежа редуктора

Чертеж общего вида редуктора выполняется в двух, трех проекциях в масштабе 1:1. Обосновано допускается применение масштаба 1:2 или 2:1. Разрешается отдельные проекции редуктора выполнять в разных масштабах, например, основное изображение – вид сверху с разрезом по линии разъема – в масштабе 1:1, а вид спереди и вид слева – в масштабе 1:2.

Рекомендации по выполнению чертежа общего вида редуктора даны в разделах 2.4.1, 2.5.1 данного пособия и в [3; 7; 14; 15], а образец – в прил. 5 и 6.

2.3.16. Вычерчивание второго листа – рабочих чертежей деталей редуктора

При курсовом проектировании разрабатываются рабочие чертежи 2–4 деталей, таких как вал-шестерня, вал, зубчатое колесо, стакан, крышка подшипника и др. Количество и наименование разрабатываемых деталей назначается консультантом после выполнения студентом чертежа редуктора.

29

Рекомендации по выполнению рабочих чертежей деталей и их образцы приве-

дены в [2; 3; 7; 13–15], а также в в разделах 2.4.2, 2.5.2–2.5.4 и в прил. 7, 8 данного пособия.

2.3.17. Вычерчивание третьего листа – чертежа общего вида привода

Рекомендации по выполнению чертежа общего вида привода содержатся в разделах 2.4.1, 2.5.5 и в [2; 3]. Образец чертежа общего вида привода приведен в прил. 9 и 10.

2.3.18. Оформление расчетно-пояснительной записки

Рекомендации по оформлению расчетно-пояснительной записки имеются в разделе 2.6 данного пособия и в [2; 3; 11; 14; 15].

2.3.19. Защита проекта

Порядок защиты курсового проекта, требования, предъявляемые к проекту, и критерии его оценки описаны в разделе 2.7.

2.4. Общие требования к оформлению графической части

2.4.1. Чертеж общего вида

Чертеж общего вида должен содержать:

а) изображение изделия, дающее представление о его конструкции, расположении и взаимодействии отдельных деталей;

б) основные размеры – габаритные, установочные, присоединительные, сопряженные. Габаритные – длина, ширина, высота изделия, измерения по наиболее выступающим частям. Установочные – размеры для установки изделия (редуктора, привода) на плиту, раму (диаметры и расстояния между осями отверстий под крепежные болты, расстояние от опорной поверхности до оси входного и выходного валов, размеры опорной поверхности и др.). Присоединительные – размеры поверхностей, которыми узел соединяется с другими узлами (диаметр и длина посадочной поверхности выходных концов валов с указанием посадок и привязка их к установочным элементам узла, например, к осям отверстий под болты, размеры сечения шпонок на выходных концах валов). Сопряженные – размеры сопряженных поверхностей: диаметры и посадки на валах зубчатых колес, шкивов, полумуфт, подшипников; диаметры и посадки в корпус стаканов, подшипников (в том числе подшипников в стаканы), центрирующих буртиков крышек подшипников; размеры и посадки резьбовых соединений; координаты крепежных отверстий в корпусе и крышке и др.; посадку и координаты осей штифтов. Кроме того, на чертежах редуктора приводят основные расчетные размеры передач: межосевое расстояние цилиндрических зубчатых передач; делительный диаметр конического колеса; ширину колес;

30