ftd

.pdf

– 20 –

Для слесарной доработки деталей в механическом цехе предусматривается слесарный участок. Число рабочих мест Sсл определяется в процентном отношении от количества принятых станков (Sсл ≈2%).

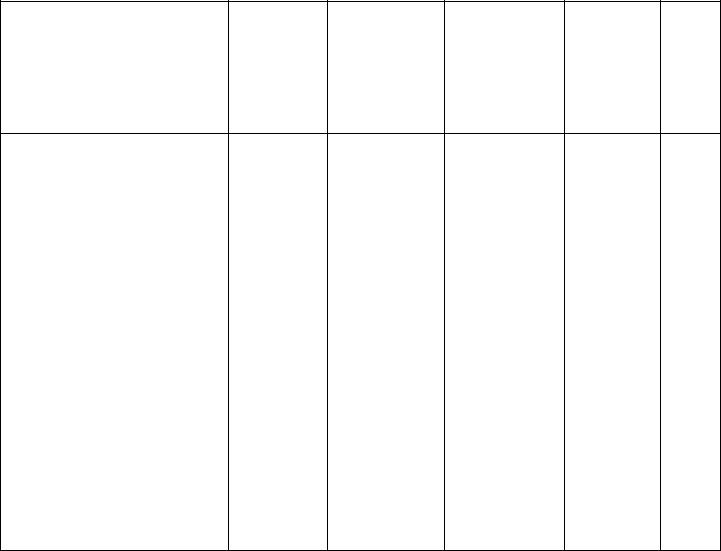

Полученное количество оборудования разбивается по типам и типоразмерам в зависимости от характера изготавливаемой продукции. В табл. 3 приведён примерный состав оборудования механических цехов станкостроительных заводов, а в табл. 4 — процентное соотношение различных типов станков в цехах механосборочного производства.

Таблица 3 Примерный состав оборудования механических цехов станкостроительных заводов,

в % от общего количества станков

Типы станков |

но- |

винторезных специальи - |

агрегатных - ных |

Заводпрецизионныхрезьбошлиф., чер- шлиф-.вяч . и зубошлиф. станков |

Заводгоризонтальнои координатнорасточных станков |

Заводтокарно- револьверных станков |

Заводзубообрабатывющих станков |

|

|

|

|

|

|

|

Токарно-винторезные |

19 |

12 |

16 |

12 |

18 |

|

Токарно-револьверные |

4 |

7 |

3 |

5 |

5 |

|

Токарные автоматы |

— |

1 |

— |

1 |

1 |

|

и полуавтоматы |

||||||

|

|

|

|

|

||

Карусельные |

2 |

1 |

1 |

1 |

2,5 |

|

Расточные |

6 |

5 |

7 |

5,5 |

6 |

|

Координатно- |

1,5 |

— |

— |

— |

— |

|

расточные |

|

|

|

|

|

|

Сверлильные |

10 |

6 |

5 |

11 |

5 |

|

Фрезерные |

15 |

13 |

13 |

14 |

11 |

|

Строгальные и долбеж- |

5 |

4 |

8 |

2 |

4 |

|

ные |

|

|

|

|

|

|

Протяжные |

1 |

0,5 |

1 |

1 |

1 |

|

Шлифовальные |

12 |

22 |

13 |

13 |

12 |

|

Зубообрабатывающие |

6 |

6 |

9 |

6 |

10 |

|

Специальные, агрегат- |

|

|

|

|

|

|

ные автоматы и полу- |

15 |

50 |

22 |

25 |

23 |

|

автоматы |

|

|

|

|

|

|

Отрезные |

1 |

1 |

2 |

3 |

1,5 |

3.4.2. В зависимости от суммарной станкоёмкости обработки определяется потребное количество производственных рабочих-станочников и в процентном отношении к нему количество слесарей механического отделения.

К основным (производственным) рабочим в механических цехах относятся: станочники, наладчики и операторы автоматических линий, разметчики, слесари для выполнения промежуточных слесарных работ.

В поточно-массовом и поточно-серийном производстве число производственных рабочих определяется для каждой поточной линии отдельно, исходя из числа станков в линии, рабочих смен и планировки оборудования, т.е. возможности многостаночного обслуживания.

– 20 –

– 21 –

Для мелкосерийного и среднесерийного производства применяется два способа определения численности производственных рабочих: по общей трудоемкости или числу принятых станков.

При расчете по трудоёмкости (в человеко-часах) число рабочих станочников

Rст = Ти , Fд.рSр

где Ти — трудоемкость годового выпуска изделий в человеко-часах; Fд.р — действительный годовой фонд времени работы рабочего; Sр — количество станков, на которых может одновременно работать один рабочий (коэффициент многостаночности).

Процентное соотношение различных типов станков |

Таблица 4 |

|||

|

||||

в цехах механосборочного производства |

|

|||

|

|

|

|

|

|

Цех непоточно- |

Цех поточного |

|

Цех поточного |

|

производства со |

|

производства с |

|

Станки |

го производст- |

средним объемом |

|

большим объе- |

|

ва |

выпуска |

|

мом выпуска |

|

|

|

||

Простые токарные |

2,6 |

7,5 |

|

3 |

Револьверные |

12 |

6,3 |

|

3,4 |

Многорезцовые |

1,2 |

11,3 |

|

7,6 |

одношпиндельные |

|

|||

|

|

|

|

|

Токарные автоматы и полу- |

0,5 |

2,6 |

|

8,1 |

автоматы многошпиндельные |

|

|||

|

|

|

|

|

Строгальные |

7,2 |

— |

|

— |

Горизонтально- |

14,2 |

10 |

|

5,7 |

и вертикальнофрезерные |

|

|||

|

|

|

|

|

Протяжные вертикальные |

0,5 |

2 |

|

3,6 |

и горизонтальные |

|

|||

|

|

|

|

|

Сверлильные и расточные |

12,5 |

17 |

|

12 |

одношпиндельные |

|

|||

|

|

|

|

|

Агрегатно-сверлильные |

— |

3 |

|

12,6 |

Автоматические линии |

— |

— |

|

1,6 |

Круглошлифовальные |

9 |

7,2 |

|

5,5 |

Внутришлифовальные |

6,6 |

2,7 |

|

1,6 |

Прочие |

9,1 |

30,4 |

|

35,3 |

Величина коэффициента многостаночности колеблется в среднем от 1 в единичном производстве до 5 — в поточно-массовом.

Расчет численности рабочих по принятому числу станков ведётся по форму-

ле

Rст = FдmSηз.сКр ,

Fд.рSр

где ηз.с — среднее значение коэффициента загрузки станков; Кр — коэффициент, определяющий трудоемкость ручных работ (средняя величина Кр для мас-

– 21 –

– 22 –

сового и крупносерийного производства равна 1,02, для среднесерийного и мелкосерийного — 1,05).

Количество рабочих, занятых на ручных работах, принимается: для массового и крупносерийного производства 1–3% от количества станочников (Rст), для единичного и среднесерийного 3–5%.

3.4.3.Определяется потребное количество вспомогательных рабочих, младшего обслуживающего персонала, счетно-конторского персонала и инженернотехнических работников механического отделения.

По нормативным данным количество вспомогательных рабочих в механических цехах в серийном производстве составляет 18–25% от количества производственных рабочих, в массовом производстве — 35–50%.

Численность инженерно-технических работников, счётно-конторского и младшего обслуживающего персонала при укрупненных расчетах принимается

впроцентном отношении к общему числу рабочих. В массовом и крупносерийном производстве количество ИТР составляет 7–10%, в мелкосерийном производстве 6–9%. Служащие принимаются в размере 1,4…2%, а младший обслуживающий персонал — 1,1…1,5% от общего количества рабочих.

3.4.4.Подсчитывается размер производственной площади механического отделения с учетом площади, занимаемой верстаками слесарей.

При детальном проектировании цеха, производственная площадь, занимаемая механическим отделением, определяется на основании разработанного плана расположения всего оборудования, рабочих мест, проездов, проходов и пр.

Вслучае укрупненного проектирования производственная площадь отделения определяется по удельной площади, приходящейся на 1 станок. В среднем

она составляет: для малых станков 10–12, средних 15–25, крупных 25–70, особо крупных 70–200 м2 на станок. Для линий по обработке корпусных деталей средняя площадь на станок составляет 16–25 м2, а для некоторых секций автомати-

ческих линий до 35 м2. Таким o6pазом, площадь, занимаемую станками Fст, можно подсчитать по формуле

Fст=ΣSc fc , м2,

где Sc — принятое число станков данного типоразмера; fc — удельная производственная площадь, приходящаяся на 1 станок данного типоразмера.

Площадь слесарного участка Fсл определяется по следующей формуле

Fсл=Sсл fсл , м2,

где Sсл — число рабочих мест ручной обработки; fcл — удельная площадь на 1 слесаря или рабочее место.

3.5. Расчет основных показателей сборочного отделения

3.5.1. Для сборочного отделения раздельно определяются необходимое количество стендов (верстаков) для стационарной сборки и количество рабочих мест на конвейерной сборке.

Сборка небольших узлов и сборочных единиц выполняется одним или несколькими рабочими. Если число сборочных операций не велико (не больше 8),

– 22 –

– 23 –

сборка осуществляется на одном рабочем месте (стенде, верстаке). В этом случае число сборочных мест узловой сборки определяется по формуле

Мст = |

Тс.у |

, |

|

Fд.сбmКп.рКз |

|||

|

|

где Тс.у — трудоемкость узловой сборки узлов на всю программу выпуска; Fд.сб

— действительный годовой фонд времени работы рабочего места (стенда, верстака) при работе в одну смену, ч; m — число рабочих смен в сутки; Кп.р — коэффициент, учитывающий плотность работы (отношение числа работающих к числу рабочих мест); Кз — средний коэффициент загрузки слесарно-сборочных мест (Кз≈0,8…0,85).

Значение коэффициента Kп.р для малых узлов (изделий) равно 1, для сред-

них — 1,1…1,3, для крупных — 1,5…2,5.

В случае сборки узлов на конвейере число рабочих мест определяется по формуле

М |

= |

Тсб 60 |

, |

к.у |

|

tвыпКп.рКз.к |

|

|

|

||

где Тсб — трудоемкость слесарных работ сборки одного узла, ч.

При поточной общей сборке на конвейере количество рабочих мест определяется по формуле

М = |

Тс.к 60 |

, |

|

||

к |

tвыпКп.рКз.к |

|

|

|

где Тс.к — трудоемкость конвейерной сборки одного изделия, ч; tвып — такт выпуска, мин; Кз.к — средний коэффициент загрузки сборочных мест на конвейере

(Кз.к≈0,8…0,85).

3.5.2. Раздельно подсчитывается потребное количество производственных рабочих-сборщиков для стационарной и конвейерной сборки.

Для стационарной сборки узлов (изделий) число рабочих сборщиков для сборки узлов на всю программу определяется по формуле

Rсл.ст = Тс.у ,

F

д.р

где Тс.у — трудоемкость слесарно-сборочных работ на всю программу выпуска, ч; Fд.р — действительный годовой фонд времени рабочего, ч.

Число слесарей-сборщиков, работающих на конвейере общей сборки, определяется из соотношения:

Rсл.к = ТFо.сб ,

д.р

где То.сб — трудоемкость общей (конвейерной) сборки изделий на всю программу.

– 23 –

–24 –

3.5.3.Определяется потребное количество вспомогательных рабочих сборочного отделения, младшего обслуживающего персонала, счетно-конторского персонала, инженерно-технических работников.

Количество вспомогательных рабочих в сборочном отделении определяется так же как и для механического отделения — в процентном отношении к производственным рабочим. В массовом производстве количество вспомогательных рабочих составляет 15–25%, крупносерийном — 25–30%, в среднесерийном и мелкосерийном — 25–40% от числа производственных рабочих.

Инженерно-технические работники (ИТР), служащие и младший обслуживающий персонал (МОП), счетно-конторский персонал (СКП) определяются в процентном отношении к общему количеству рабочих: ИТР — 7–8%, служащие

—3–5%, МОП — 2–3%, СКП — 1,5…3%.

Количество контролеров ОТК может быть принято в размере 5–7% от количества рабочих сборщиков.

Для определения численности работающих в наибольшую смену Rнаиб можно воспользоваться следующей формулой:

R

Rнаиб = Ксмен ,

где R — общее количество работающих; Ксмен — коэффициент сменности, равный отношению общего числа работающих к числу рабочих в наибольшую смену.

В среднем Ксмен равен: для рабочих 1,8; для служащих 1,2. На участках по- точно-массового производства и автоматических линиях производственные ра-

бочие по сменам распределяются поровну.

3.5.4.На основе проведенных расчетов составляется сводная ведомость на всех работающих в механическом и сборочном отделениях с разделением по сменам. Форма ведомости представлена в табл.5.

3.5.5.По технико-экономическим показателям определяется общая и производственная площадь сборочного отделения.

Под производственной площадью сборочного цеха понимается та часть его общей площади, которая занята непосредственно для осуществления технологических процессов сборки изделия. В ее состав включаются площади: для размещения оборудования (верстаки, стенды и т.д.), шкафов, стеллажей и другого производственного инвентаря; хранения запасов и заделов собираемых деталей; площади, занимаемой немагистральными проходами и проездами.

В общем случае величина производственной и общей площади сборочного цеха определяется на основании нормативных данных удельной общей или производственной пощади на 1 работающего в наибольшую смену.

Средняя величина удельной производственной площади на 1 работающего для серийного производства составляет 24–32 м2, общей — 35–30 м2.

Площадь слесарно-сборочных участков

Fсб.у=Rсл.н fуд,

где Rсл.н — численность слесарей-сборщиков в наибольшую смену; fуд — удельная площадь на 1 слесаря-сборщика в наибольшую смену (принимается по нормативам).

– 24 –

|

|

– 25 – |

|

|

|

|

|

Рабочий состав цеха |

|

Таблица 5 |

|||

|

|

|

|

|||

|

|

|

|

|

|

|

№ |

|

|

Обоснование |

Численность |

||

Категория работающих |

|

по сменам, чел. |

||||

пп |

|

расчета |

||||

|

|

I |

II |

III |

||

|

|

|

|

|||

|

Механическое |

отделение |

|

|

|

|

1 |

Станочники Rст |

|

Расчетная формула |

|

|

|

2 |

Слесари Rсл |

|

В % от Rст |

|

|

|

3 |

Всего основных Rо |

|

Rо=Rст+Rсл |

|

|

|

4 |

Вспомогательные рабочие Rв |

|

В % от Rо |

|

|

|

5 |

Младший обслуживающий |

|

В % от (Rо+Rв) |

|

|

|

персонал |

|

|

|

|

||

6 |

Инженерно-технические |

|

В % от (Rо+Rв) |

|

|

|

работники |

|

|

|

|

||

7 |

Счетно-конторский персонал |

|

В % от (Rо+Rв) |

|

|

|

|

|

|

Итого: |

|

|

|

|

Сборочное отделение |

|

|

|

||

8 |

Слесари узловой сборки Rсл.ст |

|

Расчетная формула |

|

|

|

9 |

Слесари-сборщики |

|

Расчетная формула |

|

|

|

|

на конвейере Rсл.к |

|

|

|

|

|

10 |

Всего основных Rсл.о |

|

Rсл.о=Rсл.ст+ Rсл.к+..... |

|

|

|

11 |

Вспомогательные рабочие Rв |

|

В % от Rсл.о |

|

|

|

12 |

Младший обслуживающий |

|

В % от (Rсл.о+Rв) |

|

|

|

персонал |

|

|

|

|

||

13 |

Инженерно-технические |

|

В % от (Rсл.о+Rв) |

|

|

|

работники |

|

|

|

|

||

14 |

Счетно-конторский персонал |

|

В % от (Rсл.о+Rв) |

|

|

|

|

|

|

Итого: |

|

|

|

Всего работающих: _________________

Для предварительного определения площади сборочных цехов можно пользоваться отношением площади сборочного цеха к площади механического. Это отношение зависит от типа производства: в поточно-массовом производстве — 10–20, в крупносерийном — 20–30, в среднесерийном — 30–40, в мелкосерий-

ном — 50–60%.

3.6.Проектирование вспомогательных отделений механосборочного цеха

3.6.1. Определяется состав, площади и количество оборудования вспомогательных отделений и складских помещений механосборочного цеха.

Вспомогательные отделения, участки и кладовые механосборочного цеха условно можно разделить на четыре группы по их принадлежности и связям к тем или иным хозяйствам цеха.

Кпервой группе можно отнести отделения и участки, связанные с инструментальным хозяйством.

Ко второй — участки, связанные с обслуживанием оборудования.

Ктретьей — склады металла, заготовок деталей и вспомогательных материалов.

–25 –

–26 –

Кчетвертой — контрольно-проверочные пункты ОТК завода, измерительные пункты, контрольно-обменные пункты измерительного инструмента.

3.6.1.1. Заточное отделение предусматривается в крупных и средних цехах для централизованной заточки затупившегося режущего инструмента. В цехе с количеством станков более 200 заточных отделений может быть два.

Количество необходимых заточных станков при укрупненном подсчете определяется процентным исчислением от количества станков, обслуживаемых заточкой: в массовом производстве принимается 3–5%, в серийном и мелкосерийном производстве — 3–4%. Количество специальных заточных станков берется по нормам.

Средняя величина общей удельной площади заточного отделения на 1 станок составляет: 12–14 м2 при крупных изделиях цеха; 10–12 м2 при средних и 8– 10 м2 при мелких.

Число рабочих заточников Rзат определяется по числу станков заточного отделения:

Rзат = FдmSηз.с ,

F S

д.р р

где Fд — действительный годовой фонд времени работы станка при работе в одну смену, ч; m — число рабочих смен в сутки; S — число станков заточного отделения; ηз.с — среднее значение коэффициента загрузки; Fд.р — действительный фонд времени рабочего, ч; Sр — коэффициент многостаночности.

Ориентировочное количество рабочих-станочников заточного отделения при двухсменной работе составляет 1,7…2 человека на 1 станок отделения.

Количество рабочих заточного отделения других категорий составляет 12– 15% от числа заочников.

3.6.1.2.Мастерская для ремонта приспособлений и инструмента (РИМ), предназначена для выполнения среднего и текущего ремонта инструмента и технологической оснастки. Количество станков для мастерской берется в пределах 1,4…4% от обслуживаемых станков цеха. Бóльшая процентная величина принимается для цехов с количеством производственных станков до 100, мéньшая — для более крупных цехов.

Общая площадь для станков и слесарной работы определяется из расчета 17–22 м2 на один станок мастерской. Количество рабочих-станочников принимается по числу станков, а слесарей-ремонтников в размере 40–50% от числа станочников.

3.6.1.3.Инструментально-раздаточная кладовая (ИРК), кладовые приспособлений и абразивов служат для снабжения рабочих мест инструментом и приспособлениями.

Площадь склада инструмента определяется из расчета на один металлоре-

жущий станок обслуживаемого цеха в зависимости от типа производства: для массового — 0,3 м2, крупносерийного — 0,4 м2, среднесерийного — 0,5 м2, мелкосерийного — 0,6 м2, единичного — 0,7 м2 на станок.

Для обслуживания слесарно-сборочных участков площадь склада принимается равной 0,15 м2 на одного слесаря, причем принимается общее для всех смен количество слесарей.

–26 –

– 27 –

Площадь склада приспособлений принимается равной: для массового производства — 0,1 м2, крупносерийного — 0,2 м2, среднесерийного — 0,3 м2, мелкосерийного — 0,4 м2, единичного — 0,5 м2 на один металлорежущий станок.

Площадь кладовой для абразивных инструментов принимают равной 0,4 м2 на один шлифовальный, заточной и полировальный станок для всех типов производства.

Количество рабочих в ИРК принимается равным: один человек на 100–200 обслуживаемых станков и один подносчик инструмента на 60–80 станков; в кладовой приспособлений один человек на 200–250 обслуживаемых станков.

3.6.1.4. Ремонтное отделение механика цеха (РММ) предусматривается в цехах, имеющих не менее 100 станков. Количество станков для РММ определяется в зависимости от количества обслуживаемого оборудования по нормам. При средней категории ремонтной сложности оборудования 10 ед. в массовом и крупносерийном производстве число станков отделения составляет 2,6…4,3%, в среднесерийном — 1,9…3,3%; в мелкосерийном и единичном — 2…2,8% от числа обслуживаемого оборудования.

Число рабочих-станочников определяется по числу принятых станков, принимая при этом значение коэффициента загрузки ηз=0,6…0,8, а коэффициент многостаночности Sр=1,05…1,1. Количество слесарей берется в процентном отношении от числа станочников РММ в количестве 60–100%.

Число вспомогательных рабочих принимается в размере 18–20% от общего числа станочников и слесарей; количество ИТР составляет 9–12%, служащих 1,5…2,5%, МОП 1…1,5% от общего числа рабочих.

Производственная площадь РММ определяется по удельной площади, приходящейся на 1 станок. С учетом площади склада запасных частей в среднем она составляет 25…30 м2. Производственная площадь слесарно-сборочного отделения определяется исходя из удельной производственной площади, приходящейся на одного производственного рабочего (слесаря) в пределах 25–30 м2, или 65–75% от площади механического отделения РММ.

3.6.1.5.Отделение по переработке стружки чаще всего предусматривается одно на весь производственный корпус (на несколько цехов). Площадь отделе-

ния определяется исходя из нормативных данных на один обслуживаемый станок в зависимости от их числа от 0,3 до 1 м2.

3.6.1.6.Отделение по приготовлению и раздаче смазочно-охлаждающих жидкостей (СОЖ) тоже предусматривается одно на весь производственный корпус.

Площадь этого отделения для крупных цехов массового производства берется в пределах 100–200 м2, при численности рабочих 2–4 человека, для небольших

цехов среднесерийного и мелкосерийного производства площадь берется в пределах 30–40 м2. Здесь же хранятся масла для смазки станков. Количество смазчиков берется из расчета один смазчик на 120–150 станков.

3.6.1.7.Цеховой склад материалов и заготовок предназначен для хранения запасов отливок, поковок, штамповок и пруткового материала. Чаще всего он объединяется с заготовительным отделением.

Площадь склада F можно определить по следующей формуле:

–27 –

– 28 –

F = Qtср , м2,

ФqсрКи

где Q — общий черновой вес всех материалов и заготовок, подлежащих обработке в механическом цехе в течение года, т; tср — среднее количество дней, принятое для образования запаса материалов и заготовок (в зависимости от типа производства 2–12 дней); Ф — количество рабочих дней в году; qср — средняя грузонапряженность пола склада, т/м2; Ки — коэффициент использования площади склада (Ки=0,4…0,5).

Ориентировочно площадь цехового склада составляет в среднем 10–15%, а вместе с заготовительным отделением — 15–20% от площади станочного отделения цеха.

3.6.1.8.Промежуточный склад служит для хранения окончательно обработанных деталей, откуда они поступают на сборку. При поточно-массовом производстве вместо промежуточного склада предусматриваются складочные площадки для хранения готовых деталей в конце поточных линий. Методика расчета площади аналогична вышеприведенной (для расчета вес деталей принимается чистый). Ориентировочно площадь промежуточного склада в среднем составляет 10% станочной площади.

3.6.1.9.В межоперационном складе хранятся детали в процессе их изготовления. Площадь межоперационного склада определяется так же, как и склада материалов и заготовок. Отличие состоит в том, что вес берется не черный или чистый, а средний (на 7–8% больше чистого). Кроме того, учитывается число заходов и нахождения на складе детали за каждый заход в процессе её изготовления.

3.6.1.10.Контрольно-проверочные пункты ОТК, входящие в состав механического цеха, составляют, примерно, 6 м2 на один пункт.

Площадь цеховых измерительных пунктов (лабораторий) определяется исходя из удельной площади на один станок. Она составляет 0,1…0,2 м2 на станок, но в целом не менее 25 м2 на один пункт.

3.6.1.11.Площадь, занимаемая магистральными проездами (для межцеховых перевозок), при укрупненном проектировании принимается равной 10–14% от производственной и вспомогательной площади. Окончательно её величина уточняется при осуществлении планировки оборудования и после выбора транспортных средств.

3.7.Проектирование бытовых и административно-конторских помещений

3.7.1. Бытовые помещения. Состав санитарно-бытовых помещений механосборочных цехов регламентируется строительными нормами и правилами СНиП 2.09.04-87. В состав санитарно-бытовых помещений входят:

гардеробные, умывальные, душевые, помещения для сушки рабочей одежды, комната личной гигиены женщин, санузлы, курительные, устройства питьевого водоснабжения;

медицинские пункты или фельдшерский здравпункт; помещения общественного питания.

– 28 –

–29 –

3.7.2.Административно-конторские помещения. Площадь административно-

конторских помещений регламентируется также СНиП 2.09.04-87. Она принимается из расчета: 4 м2 на одного работника управления и 6 м2 на одного работника конструкторского или технологического бюро Площадь кабинетов руководителей должна составлять не более 15% общей площади рабочих помещений. При кабинетах руководителей цехов и их заместителей следует предусматривать при-

емные. Допускается устраивать общую приемную на два кабинета. Площадь приемных должна быть не менее 9 м2.

По окончании подсчета необходимых площадей цеха составляется ведомость площадей, где указывается суммарное значение площадей по видам (общая, производственная, вспомогательная и т.д.).

3.8. Проектирование цехового транспорта

Осуществляется выбор, типоразмеров и расчет необходимого количества грузоподъемных и транспортных средств.

При проектировании внутрицеховых транспортных средств следует помнить, что крановые средства предназначаются только для обслуживания технологического процесса. Для монтажа и ремонта оборудования краны не предусматриваются.

Электротележки, автотележки, тракторные тележки используются для доставки в цех заготовок и материалов, отправки готовой продукции, перевозки деталей на термообработку.

Межоперационная передача заготовок, установка и снятие тяжелых приспособлений осуществляется при помощи, поворотных кранов, кран-балок, тельферов на монорельсах др. Для перемещения средних и мелких деталей используют напольные рольганги, передвижные стеллажи, склизы, скаты, ручные тележки и др.

Межоперационная передача изделий на операциях узловой сборки осуществляется кранами или напольными ручными и механизированными средствами, которые, как правило, проектируются по месту их установки. При конвейерной сборке используются конвейеры различного вида (напольные, подвесные).

Расчет количества кранов, кран-балок и других грузоподъёмных механизмов, транспортирующих грузы поштучно, осуществляется по формуле

Кшт = ПitpКн , Fд.к 60

где П — программа выпуска изделий, шт.; i — количество транспортных операций на изделие, (i=5…10); tp — время одного рейса (в среднем 2,5…5 мин); Кн — коэффициент неравномерности работы (в среднем 1,15…1,2); Fд.к — действительный годовой фонд времени работы крана, ч.

Количество транспортных средств для перевозки грузов партиями (краны, тележки и т.д.) определяется по формуле

Кп = |

QitpКн |

, |

|

qKqFд.к 60 |

|||

|

|

где Q — масса грузов, перевозимых в течение года, т; i — среднее количество транспортных операций для каждого изделия (i=2…3); tp — время одного рейса

– 29 –