Курсовое и дипломное проектирование

.pdf

4.4.1. Общие положения

Чертеж детали – документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля. На основе чертежа ведется работа по созданию технологического процесса, конструированию технологической оснастки, технологическому нормированию и контролю изготовленной детали.

При разработке рабочих чертежей следует предусматривать рационально ограниченную номенклатуру резьб, шлицев и других конструктивных элементов, их размеров, покрытий, а также марок и сортаментов материалов с учетом их стоимости, дефицитности, необходимую степень взаимозаменяемости, наивыгоднейшие условия изготовления и ремонта, максимальное удобство обслуживания в эксплуатации [10].

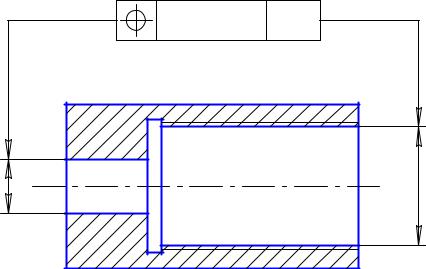

Пример обозначения параметров детали указан на рис. 6.

Резьбу изображают: на стержне – сплошными основными линиями по наружному диаметру и сплошными тонкими – по внутреннему диаметру; в отверстии сплошными основными линиями по внутреннему диаметру и сплошными тонкими линиями по наружному диаметру.

) |

Ç 0.8 à à |

(+0,12 |

|

6H12 |

|

Ç |

|

|

16-6H |

|

M |

|

Рис. 6. Чертеж детали |

Штриховку в разрезах и сечениях проводят до линии наружного диаметра резьбы на стержнях и до линии внутреннего диаметра в отверстии, то есть в обоих случаях до сплошной основной.

На рабочих чертежах не допускается помещать технологические указания. В виде исключения допускается:

а) указывать способы изготовления и контроля, если они являются единственными, гарантирующими требуемое качество изделия, например, совместная обработка и тому подобное;

б) давать указания по выбору технологической заготовки (поковка, прокат и тому подобное);

41

в) указывать определенный технологический прием, гарантирующий обеспечение отдельных технологических требований к изделию, которые невозможно выразить объективными показателями или величинами, например, процесс старения, технология склеивания, контроль и др.

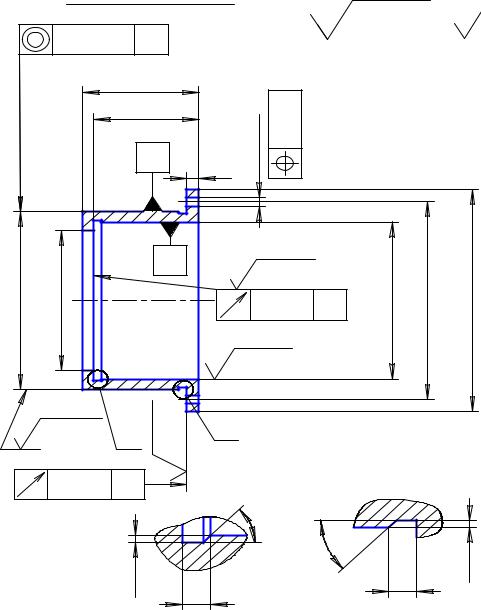

Пример обозначения отклонений взаимного расположения поверхностей указан на рис. 7.

На рабочем чертеже изделия указывают размеры, предельные отклонения, шероховатость поверхностей и другие данные, которым оно должно соответствовать перед сборкой (сваркой) или перед дополнительной обработкой по чертежу другого изделия,

например: 30f7 ( ).

30r6 ( |

+0,041 ) |

−верхнее отклонение |

|

+0,028 |

- нижнееотклонение |

основное отклонение

−0,020 −верхнее прельное отклонение

30f7 ( −0,041 ) - нижнее прельное отклонение

квалитет определяет допуск номинальный размер

Отклонения на чертежах проставляются в мм (1 мм = 1000 мкм), предельные отклонения равные 0 не указывают, например: 30h6 (–0,013). При записи предельных отклонений числовыми значениями верхнее отклонение помещается над нижним. При симметричном расположении поля допуска абсолютную величину отклонений указывают один раз со знаком ±,

например: 30js6 (±0,0065).

Предельные отклонения линейных и угловых размеров, радиусов закруглений, фасок оговаривают общей записью в технических требованиях чертежа:

2. H14, h14, ± IT14 .

2

Параметры шероховатости на чертеже следует указывать предпочтительные Ra, значения параметров выбирать из ряда: 50; 25; 12,5; 6,3; 3,2; 1,6; 0,8; 0,4; 0,2; 0,1; 0,05; 0,025; 0,012 соответственно точности обработки и способам получения поверхностей.

Пример обозначения шероховатости поверхности:

Ra 1,6 .

Ra 1,6 .

Размеры предельные отклонения и шероховатость поверхностей элементов изделия, получающихся в результате обработки в процессе сборки или после нее, указывают на сборочном чертеже.

42

|

Ç 0,016 |

|

|

|

|

Ra6,3 |

( |

) |

|

|

|

|

|

|

|

|

|

||

|

|

64 |

|

|

|

|

|

|

|

|

|

59 |

|

îòâ. Ç8,4 |

Ç 0,2 |

|

|

|

|

|

|

à |

|

|

|

|

|

||

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

(-0,022) |

|

|

|

|

Ra1,6 |

(+0,035) |

Ç120±0,28 |

|

|

Ç80 |

|

|

|

|

|

||||

Ç95h6 |

|

|

|

0,012 |

|

Ç140 |

|

||

|

|

|

|

Ç85H7 |

|

||||

|

|

|

|

Ra1,6 |

|

|

|

|

|

|

Ra0,8 |

À |

Ra1,6 |

Á |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

0,012 |

à |

|

|

|

|

Á(5:1) |

|

|

|

|

À(5:1) |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

Å |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

0,25 |

|

|

|

|

|

|

|

Å |

|

|

|

|

0,25 |

|

3 |

|

|

3 |

|

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7. Чертеж стакана |

|

|

|

||

Исключение составляют изделия, при изготовлении которых предусматривается припуск на последующую обработку отдельных элементов в процессе сборки. В последнем случае проставляют размеры, предельные отклонения и другие данные, которым соответствует изделие после окончательной обработки. Такие размеры заключают в круглые скобки, а в технических требованиях делают запись типа: «Размеры в скобках – после сборки».

На рабочих чертежах изделий, подвергаемых покрытию, указывают размеры и шероховатость поверхностей до покрытия. Допускается одновременно указывать размеры и шероховатость поверхности до и после покрытия. Эти сведения наносят на контурной линии детали (до покрытия) и на утолщенной штрихпунктирной линии (после покрытия).

43

Если необходимо указать размеры и шероховатость поверхности после покрытия, то соответствующие размеры и обозначения шероховатости, то соответствующие размеры отмечают знаком * и в технических требованиях чертежа делают запись: «* Размеры и шероховатость поверхности после покрытия».

На каждое изделие выполняют отдельный чертеж, на котором помещают основную надпись и дополнительные графы к ней в соответствии с требованиями ГОСТ 2.104-68 (приложения 1– 8).

Графы основной надписи заполняют с учетом дополнительных требований:

–при выполнении чертежа на нескольких листах на всех листах этого чертежа указывают одно и то же обозначение;

–в графе 5 указывают массу изделия в килограммах без указания единицы измерения;

–допускается указывать массу в других единицах измерения с указанием их, например: 0,25 т.

В основной надписи чертежа наименование изделия должно соответствовать принятой терминологии и быть по возможности кратким. Наименование изделия записывают в именительном падеже единственного числа. 15 наименовании, состоящем из нескольких слов, на первом месте помещают имя существительное, например: Колесо зубчатое.

Если в изделии наличие центровых отверстий конструктивно безразлично, то центровые отверстия на чертеже не изображают и в технических требованиях не помешают никаких указаний.

4.4.2. Чертежи совместно обрабатываемых изделий

Если отдельные элементы изделия необходимо до сборки обработать совместно с другими изделиями, для чего их временно соединяют и скрепляют (например, крышка и основание корпуса редуктора), то на оба изделия должны быть выпущены в общем порядке самостоятельные чертежи, с указанием на них всех размеров, предельных отклонений, шероховатости поверхностей и других необходимых данных[9].

Размеры с предельными отклонениями элементов изделия, обрабатываемых совместно, заключают в квадратные скобки и в технических требованиях помещают указание, тина: «Обработку по размерам в квадратных скобках производить совместно с дет. 151900.62.2014.015.04.01.018». Когда обработка в изделии отверстии под установочные винты, штифты, заклепки должна производиться при сборке его с другими изделиями, на чертежах деталей отверстия не изображают и никаких указаний в технических требованиях не помещают.

Все необходимые данные для обработки таких отверстий (изображения, размеры, количество отверстий, шероховатость поверхностей, координаты

44

расположения) помещают на сборочном чертеже изделия, в которое данное изделие входит составной частью.

При применении конических штифтов на сборочных чертежах изделий указывают только шероховатость поверхности отверстия и под полкой ли- нии-выноски с номером позиции штифта – количество отверстии.

4.4.3. Правила выполнения чертежей зубчатых и червячных колес, червяков, звездочек, шкивов

На изображении зубчатых и червячных колес, червяков должны быть указаны:

а) размеры конструктивных элементов; б) геометрические размеры зубчатого венца.

Остальные данные, необходимые для изготовления и контроля точности изделия, указывают в таблице параметров зубчатого венца и в технических требованиях.

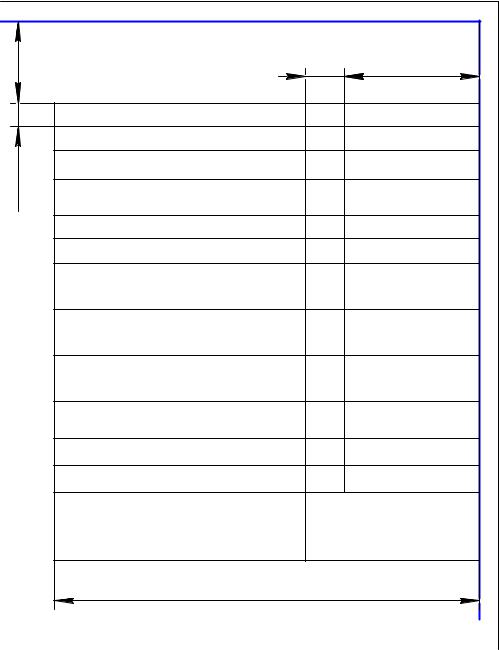

Таблицу параметров зубчатого венца (табл. 9)помещают в правом верхнем углу чертежа: справа таблица примыкает к внутренней рамке чертежа, сверху – отстоит от рамки на 20 мм.

Таблица состоит из трех частей, разделенных сплошными основными линиями:

а) первая часть содержит основные данные, необходимые для изготовления зубчатого венца;

б) вторая часть – данные для контроля; в) третья часть – справочные данные.

Примечания: 1. направление линии зуба: для косозубого зубчатого колеса – « Правое» или «Левое», для шевронного зубчатого колеса – « Шевронное».

2. Нормальный исходный контур ГОСТ 13755-81 для эвольвентных зубчатых колес с модулем m³1 мм,

Если зубчатое колесо имеет два или более венца одного вида, то значение параметров следует указывать в таблице параметров (табл. 10) в отдельных графах (колонках) для каждого венца. Венец и соответствующая колонка таблицы обозначаются одной прописной буквой русского алфавита.

Выбор контролируемых параметров, указанных в таблице, зависит от видов контроля зубчатых колес. Контроль толщины зуба по постоянной хорде для узких зубчатых колес применяют ограниченно. Для зубчатых колес с m³2,5 мм, чаще всего производят контроль по длине общей нормали.

45

|

|

|

Таблица 9 |

|

Параметры зубчатого венца цилиндрического колеса |

||||

0 |

|

10 |

35 |

|

2 |

|

|||

|

|

|

||

|

Модуль |

m |

3,5 |

|

in |

Число зубьев |

z |

50 |

|

Угол наклона зубьев |

b |

12Å28 ' |

||

7 m |

||||

Направление линии зуба |

- |

правое |

||

|

||||

|

Нормальный исходный контур |

- |

ÃÎÑÒ 13755-81 |

|

|

Коэффициент смещения |

x |

0 |

|

|

Степень точности |

- |

8-7-7D |

|

|

ïî ÃÎÑÒ 1643-81 |

|||

|

|

|

||

|

Толщина зуба |

SC |

4,855 -0,085 |

|

|

по постоянной хорде |

|

-0,195 |

|

|

Высота зуба |

hC |

2,617 |

|

|

до постоянной хорды |

|||

|

|

|||

|

|

|

||

|

Длина общей нормали |

W |

-0,097 |

|

|

59,279-0,172 |

|||

|

Делительный диаметр |

d |

178,94 |

|

|

Высота зуба |

tp |

10,99±0,017 |

|

|

Обозначение чертежа |

|

|

|

|

сопряженного зубчатого |

1201.05.014.04.00.002 |

||

|

колеса |

|

|

|

|

110 |

|

|

|

Широко используется контроль по роликам (шарикам), этот вид кон- |

||||

троля следует рекомендовать для зубчатых колес с m³1,5 мм с внутренним |

||||

зацеплением, и с m³1,75 мм с внешним зацеплением. Для контроля ис- |

||||

пользуют ролики ГОСТ 2475-88 или шарики ГОСТ 3722-81. |

||||

46

Таблица 10 Параметры двухвенцовогоцилиндрического зубчатого колеса

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

10 |

35 |

|

35 |

|

|||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зубчатый венец |

|

|

- |

À |

|

Á |

|

|||

|

|

|

|

Модуль |

m |

3,5 |

|

2 |

|

|||||

min |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Число зубьев |

z |

50 |

|

40 |

|

||||||||

|

Угол наклона зубьев |

b |

12Å28 ' |

|

- |

|

||||||||

7 |

|

|

|

|

||||||||||

|

|

Направление линии зуба |

|

|

- |

правое |

|

правое |

|

|||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Нормальный исходный контур |

- |

ÃÎÑÒ 13755-81 |

ÃÎÑÒ 13755-81 |

|||||||

|

|

|

|

Коэффициент смещения |

x |

0 |

|

0 |

|

|||||

|

|

|

|

Степень точности |

- |

|

8-7-7D |

8Ñ |

|

|||||

|

|

|

|

ïî ÃÎÑÒ 1643-81 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Толщина зуба |

|

|

SC |

4,855 -0,085 |

|

3,237 -0,08 |

|

|||

|

|

|

|

по постоянной хорде |

|

-0,195 |

|

-0,18 |

|

|||||

|

|

|

|

Высота зуба |

|

|

hC |

2,617 |

|

2,131 |

|

|||

|

|

|

|

до постоянной хорды |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Длина общей нормали |

|

|

W |

-0,097 |

|

-0,099 |

|

|||

|

|

|

|

|

|

59,279-0,172 |

|

27,963-0,162 |

|

|||||

|

|

|

|

Делительный диаметр |

d |

178,94 |

|

80 |

|

|||||

|

|

|

|

Высота зуба |

|

|

tp |

10,99±0,017 |

|

6,28±0,015 |

|

|||

|

|

|

|

Обозначение чертежа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сопряженного зубчатого |

|

1201.05.014.04.00.007 |

1201.05.014.04.00.007 |

|||||||

|

|

|

|

колеса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

145 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Расчетная часть пояснительной записки

В этой части даны примеры расчетов сил действующих в зацеплениях зубчатых и червячных передач в зависимости от направления вращения и угла наклона зубьев, расчет валов: ориентировочный , по эквивалентному моменту и пример расчета вала на прочность по коэффициенту запаса прочности. подшипников качения, размеров звездочек цепных передач и шкивов ременных передач[6].

47

5.1. Определение сил, действующих в зацепленияx цилиндрических зубчатых передач

В приводах используются цилиндрические, прямозубые и косозубые редукторы. Угол наклона зубьев для косозубых колес β = 8…16 °, конические редукторы с прямым зубом и с круговым зубом угол наклона β =35°,

червячные редукторы с углом профиля в осевом сечении червяка 2α =40°, угол зацепления для колес (без угловой или высотной коррекции зубьев) принимаютα =20°.

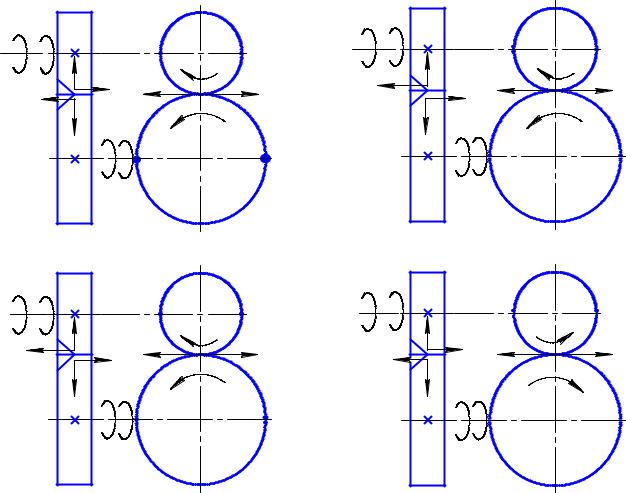

На рисунках даны схемы сил в зацеплении цилиндрической передачи (рис. 8), конической (рис. 9) и червячной (рис. 10).

5.1.1. В цилиндрической прямозубой передаче в зацеплении возникают силы.

а) окружные

Ft = Ft |

|

= |

2T2 |

= |

2T1 |

, Н, |

|

|

|

|

|||||

1 |

2 |

|

d |

2 d1 |

|||

|

|

|

|

|

|

||

где T1 , T2 – вращающие моменты на валу шестерни и колеса, Н×м.

Т = ωP , Н×м,

где P – мощность, кВт;

ω – угловая скорость соответствующего вала, рад/с. б) радиальные

Fr1 = Fr2 = Ft × tgα .

в) осевые в цилиндрической прямозубой передаче осевые силы

Fa1 = Fa2 = 0

5.1.2. Силы в зацеплении косозубой цилиндрической передачи.

Схемы сил в цилиндрической косозубой передачи в зависимости от направления вращения ведущего звена и угла наклона зуба (правое или левое) представлены на рис. 8. За точку приложения сил принимают полюс зацепления в средней плоскости колеса.

Направление вращения выбирают в соответствии с направление вращения приводного вала рабочей машины (чаще всего по часовой стрелке), если привод реверсивный, то направление вращения ведущего вала (вала двигателя), можно выбирать произвольно.

48

w1 T1 Fr |

|

|

w1 T1 |

Fr1 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

Fa1 |

Ft2 |

Ft1 |

Fa2 |

Ft1 |

Ft2 |

Fa2 |

Fr |

w |

T |

Fa1 |

w2 T2 |

|

|

|

2 |

2 |

|

Fr2 |

|

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

|

|

à) |

|

á) |

|

|

|

|

|

|

w |

T |

F |

w1 |

T1 |

F |

1 |

1 |

|

|

||

|

|

r |

|

|

r |

|

|

1 |

|

|

1 |

|

|

Fa2 |

Ft2 |

Ft1 |

|

|

Fa1 |

Ft1 |

Ft |

Fa1 |

|

|

|

|

Fa2 |

|

|

|

2 |

Fr |

w2 T2 |

|

Fr |

w2 T2 |

|

||||

|

2 |

|

|

|

|

2 |

|

|

|

â) ã)

Рис. 8. Схемы сил в зацеплении косозубой цилиндрической передачи в зависимости от угла наклона зубьев и направления вращения:

а) колеса – левое, шестерни – правое; б) наклон зуба тот же, а направление вращения против часовой стрелки;

в) колеса – правое, шестерни – левое; направлениевращения по часовой стрелке; г) наклон зуба тот же,а направление вращения против часовой стрелке.

Силы в цилиндрической косозубой передаче по величине равны, по направлению противоположно направлены.

В полюсе зацепления в цилиндрической косозубой передаче возникают силы:

а) окружные

|

F = F = |

2T2 |

= |

2T1 |

, Н, |

|||

|

|

|

||||||

|

t |

t |

2 |

|

d 2 |

|

d1 |

|

|

1 |

|

|

|

||||

где Т2 – |

момент на валу колеса; |

|

|

|

|

|||

|

|

|

|

|

|

|

||

Т1 – |

момент на валу шестерни; |

|

|

|

|

|

|

|

d2– |

диаметр делительной окружности колеса; |

|||||||

|

|

|

|

49 |

|

|

|

|

d – шестерни. б) радиальные

F = F = F × |

tgα |

, Н, |

|||

cosβ |

|||||

r |

r |

t |

|

||

1 |

2 |

|

|

||

|

|

|

|

||

где β – угол наклона зуба. в) осевые

Fa1 = Fa2 = Ft × tgβ , Н.

5.2.Силы в зацеплениях конических зубчатых передач

Взацеплении конической прямозубой и косозубой (с круговым зубом) передачи возникают силы:

а) окружные равные по величине, противоположные по направлению:

Ft1 = Ft2 = 2T1 = 2T2 , Н, dm1 dm2

где dm1, dm2соответственно средний делительный диаметр шестерни и колеса;

dm1 = 0,857dе1 ,

dm2 = 0,857dе2 ,

где dе1 и dе2 соответственно внешний делительный диаметр шестерни, и

внешний делительный диаметр колеса; б) осевые силы в прямозубой конической передаче по величине равны

радиальным, по направлению противоположно направлены:

Fa1 = Fr2 = Ft tgαsinδ1 , Н,

Fa2 = Fr1 = Ft tgαcosδ1 , Н,

где δ1 – угол делительного конуса конической шестерни.

в) осевые силы в косозубой конической передаче то же по величине равны радиальным, по направлению противоположно направлены:

Fa1 = Fr2 = Ft (0,44sinδ1 + 0,7cosδ1 ), Н,

Fa1 = Fr1 = Ft (0,44cosδ1 − 0,7sinδ1 ), Н.

Схемы сил в косозубой конической передачи в зависимости от направления вращения конической шестерни и угла наклона зуба представлены на рис. 9.

Для конических передач при правом зубе шестерни, направление вращения принимают по ходу часовой стрелки.

50