Расчет мех.передач

.pdf

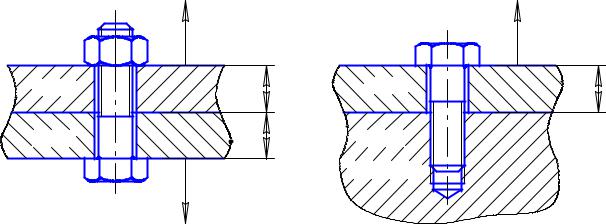

Размеры крышек занести в таблицу 29.

Таблица 29

Параметры крышек

D B D1табл D2табл D3 d d1 H h h2 l b1 n S

D1 = D1табл + 2δ

D2 = D2табл + 2δ

Крышки подшипника крепятся к корпусу винтами ГОСТ 11738-84. Под головку винта устанавливается шайба ГОСТ 6402-70. В гнездо сквозной крышки устанавливается манжета, которая выбирается по диаметру вала.

dТ |

³ 3 |

Т |

Т |

103 |

, |

|

|

|

|||||

0,2[τ ]кр |

||||||

|

|

|

||||

где τкр =20 МПа – допускаемое напряжение для тихоходного вала.

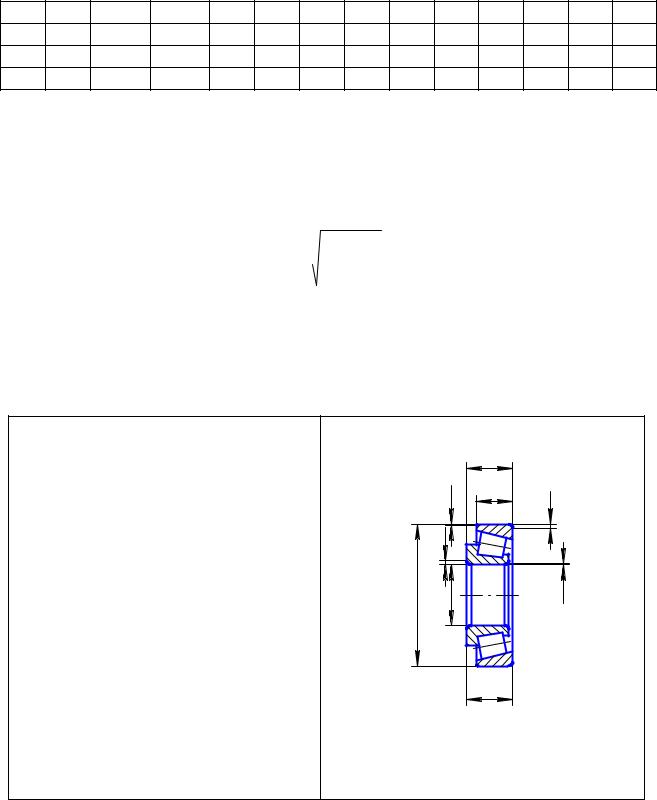

По принятому диаметру выбираем конический радиально-упорный подшипник легкой серии по ГОСТ 27365-87. Выписываем его номер (рис. 42), размеры и заносим в таблицу 30.

|

|

|

Таблица 30 |

|

№ |

|

|

Т= |

С= |

|

Ò |

В= |

D= |

|

|

|

Ñ |

||

а= |

r= |

1 |

|

r1= |

e= |

r |

r |

|

|

||

|

|

r |

|

|

|

D d |

1 |

|

|

r |

|

|

|

|

|

|

|

Рис.42. Подшипник радиально- |

|

|

|

|

упорный |

71

14. Расчет и выбор подшипников качения тихоходного вала червячного редуктора

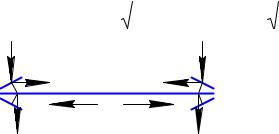

Для расчета подшипников необходимо знать нагрузки на опоры. Известны составляющие усилия в зацеплении: действующее в вертикальной плоскости – Ft – окружное усилие; действующее в горизонтальной плоскости Fа2 и Fr2 – осевое и радиальное усилия. Опорами являются подшипники радиально-упорные конические.

В опорах возникают реакции в горизонтальной и в вертикальной плоскости. Схема к расчету показана на рис. 43. Смещение нагрузок в опорах рассчитаны из условия смещения точек приложения радиальных нагрузок, от внешних торцов подшипников, для схемы установки «враспор»:

а = 0,5[Т + (d + D)е / 3].

Для этих подшипников дополнительно выписываем следующие данные: Cr – динамическая грузоподъемность;

Y – коэффициент осевой нагрузки;

е – коэффициент осевого нагружения.

Тихоходный вал вращается с частотой nТ мин–1 . Из расчета известны реак-

ции в опорах RС и RД осевая нагрузка Fа2. |

|

|

|

|

|

|

|

|

|

= |

|

|

|

= |

|

|

|

Радиальные нагрузки в опорах: F |

R 2 |

+ R2 |

; F |

R2 |

+ R2 |

. |

||

rС |

|

Сx |

Сy |

rД |

|

Дx |

Дy |

|

ñ |

Sc |

SÄ |

Ä |

|

|||

Frc |

Fa3 |

Fa2 |

FrÄ |

|

Рис. 43. Схема установки |

||

подшипников «враспор»

Осевые составляющие от радиальной нагрузки возникают от действия радиальных реакций вследствие наклона контактных линий:

SС = 0,83eFrС

SD = 0,83eFrD

Определение осевых реакций.

Для нормальной работы радиально-упорных подшипников необходимо, чтобы в каждой опоре осевая сила, нагружающая подшипник, была бы не меньше осевой составляющей от действия радиальных нагрузок, т.е.

FаC ³ SC |

FаD ³ SD |

Кроме того, должно быть выполнено условие равновесия вала – равенство нулю суммы всех осевых сил, действующих на вал:

FaC + Fa 2 − FаD = 0 .

Коэффициенты осевой и радиальной нагрузки:

72

Определяем для каждой опоры отношение радиальной и осевой нагрузки и сравнивают с «e».

Опора C: если FaC ≤ e , то принимаем X=1, y = 0

FC

если FaC >e , то принимаем X=0,4, y (табличное значение).

FC

Такие же реакции выполняют для опоры D. Эквивалентная динамическая нагрузка: Выбрать одно из трех условий:

Если SC ³ SD и Fа2 >0, то FаC = SC , FаD = SC + Fа2 Если SC < S D и Fа2 ³ SD - SC , то FаD = SD , FаC = SD - Fа2

а) силы, действующие на вал в горизонтальной плоскости; б) эпюра изгибающих моментов в горизонтальной плоскости; в) силы, действующие на вал в вертикальной плоскости; г) эпюра изгибающих моментов в вертикальной плоскости д) суммарная эпюра изгибающих моментов; е) эпюра крутящих моментов.

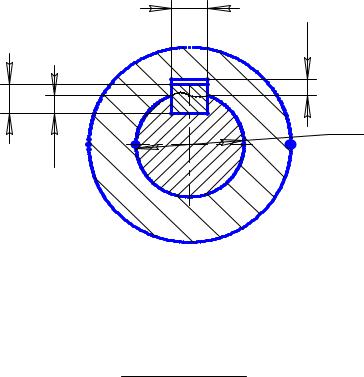

Диаметр буртика:

dТδ = dТ + 3r

где r – координата фаски подшипника. Диаметр вала под колесом:

d к = d Т + (1....3) .

Диаметр буртика колеса:

d кδ = d к + 3 f

где f = 5 – размер фаски колеса.

Выходной конец тихоходного вала имеет цилиндрическую или коническую форму и размеры (рис. 44)

4 |

|

|

d |

|

|

k |

|

|

d |

|

ï |

|

|

d |

æ |

å |

ç |

Рис. 44. Узел вала червячного колеса (тихоходного)

73

Крышки подшипников Отверстия под подшипники закрывают сквозными ГОСТ 18512-73 и глу-

хими ГОСТ 18511-73 крышками (см. рис. 41), которые выбираются по диаметру наружного кольца подшипника D.

В гнездо сквозной крышки устанавливается манжета, которая выбирается по диаметру вала dТ.

Под фланец крышки устанавливаются металлические прокладки для регулировки зазора в подшипниках.

15. Расчет шпоночных соединений

Для передачи вращающего момента с вала на деталь или наоборот чаще всего применяют призматические шпонки по ГОСТ 23360-79 со скругленными концами. Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки /3/. На концевых конических участках валов поперечные размеры шпонок известны. Допускаемые напряжения на смятие при стальной ступице [σ cм ]= 160Мпа .

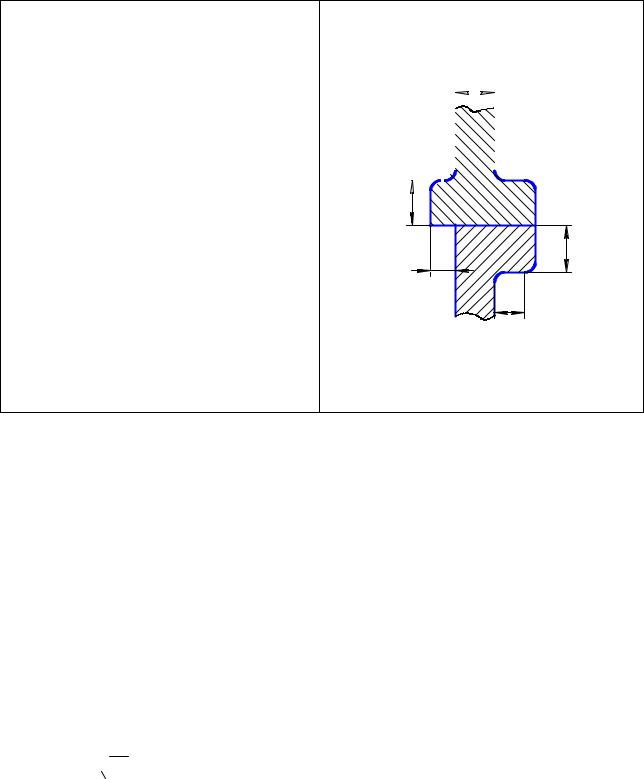

Шпоночное соединение показано на рис. 45 , параметры приложение 14.

|

b |

|

2 |

|

t |

h |

d |

|

|

|

1 |

|

t |

Рис. 45. Параметры вала с шпонкой призматической

Расчет шпонок производится по крутящему моменту вала, на котором она устанавливается. Длинна шпонки определяется

l р = |

|

|

2Т1103 |

|

|

. |

d |

ср. Б |

(h − t )[σ |

см |

] |

||

|

|

1 |

|

|

Полная длина шпонки l = lр + b.

где b, h, t1, t2 – поперечные размеры шпонок выбираются по таблице 31.

74

|

|

|

|

|

Таблица 31 |

|

Размеры шпонок в зависимости от диаметра вала |

|

|||||

Диаметр вала d |

Сечение шпонки |

Глубина паза |

Длина l |

|||

|

|

|

|

|||

b |

h |

вала t1 |

ступицы t2 |

|||

|

|

|||||

Свыше 12 до 17 |

5 |

5 |

3 |

2,3 |

10...56 |

|

|

|

|

|

|

|

|

Свыше 17 до 22 |

6 |

6 |

3,5 |

2,8 |

14...70 |

|

|

|

|

|

|

|

|

Свыше 22 до 30 |

8 |

7 |

4 |

3,3 |

18...90 |

|

|

|

|

|

|

|

|

Свыше 30 до 38 |

10 |

8 |

5 |

3,3 |

22...110 |

|

|

|

|

|

|

|

|

Свыше 38 до 44 |

12 |

8 |

5 |

3,3 |

28...140 |

|

|

|

|

|

|

|

|

Свыше 44 до 50 |

14 |

9 |

5,5 |

3,8 |

36...160 |

|

|

|

|

|

|

|

|

Свыше 50 до 58 |

16 |

10 |

6 |

4,3 |

45...180 |

|

|

|

|

|

|

|

|

Свыше 58 до 65 |

18 |

11 |

7 |

4,4 |

50...20 |

|

|

|

|

|

|

|

|

Свыше 65 до 75 |

20 |

12 |

7,5 |

4,9 |

56...220 |

|

|

|

|

|

|

|

|

Свыше 75 до 85 |

22 |

14 |

9 |

5,4 |

63...250 |

|

|

|

|

|

|

|

|

Свыше 85 до 95 |

25 |

14 |

9 |

5,4 |

70...280 |

|

|

|

|

|

|

|

|

16.Конструирование элементов корпуса редуктора

Ккорпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают (в большинстве случаев) методом литья. Для изготовления литых корпусных деталей широко используются чугун (например СЧ15). Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом, верхнюю – крышкой корпуса /4/.

Для редукторов толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле:

δ =1,34 Т2 ³ 6 мм ,

Т2 ³ 6 мм ,

где Т2 – вращающий момент на выходном валу, Нм. Зазор между корпусом и размещенных в нем деталей:

а = 3 L + 3 ,

L + 3 ,

где L – расстояние между внешними поверхностями деталей передач. Расстояние между дном корпуса и поверхностью колеса b0 ³ 3а Погрешности при изготовлении моделей приводят к несовпадению внешних

контуров крышки и корпуса. Несовпадение станет незаметным, если крышку корпуса выполнить с напуском,(рис.46) данные занести в таблицу 32.

75

Таблица 32

f = 0,5 |

δ = |

|

||||||

b = 1,5 |

δ = |

|

||||||

l = 2δ |

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b

f |

b |

|

|

|

l |

Рис. 46. Поверхности соединения крышки и корпуса редуктора.

Конструктивное оформление приливов для подшипниковых гнезд. Приливы, в которых располагаются подшипники, конструктивно оформля-

ют диаметр прилива принимают:

Dп = D2 + 4....6 мм.

где D2 – диаметр фланца крышки подшипника

Длину lп подшипниковых гнезд определяют конструктивно из условия размещения комплекта подшипника с крышкой:

lп' ³ В + h ;

где В – ширина подшипника, h – размер зависящий от устанавливаемых в гнездо деталей ( колец дистанционных, манжет и конструкций подшипниковых крышек

Длину подшипниковых гнезд согласуют также с шириной фланца, необходимой для размещения головки винта, соединяющего крышку с корпусом

lф = 1,5δ + 2,2d ;

где d =1,253 Т1 ³10 мм – диаметр винтов крепления крышки с корпусом,

Т1 ³10 мм – диаметр винтов крепления крышки с корпусом,

δ – толщина стенки корпуса редуктора.

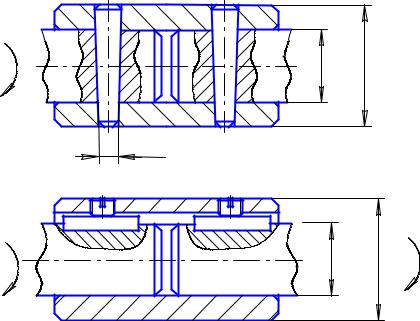

Крепление крышки редуктора к корпусу (рис. 47).

Растачивание подшипниковых гнезд (для обеспечения точности взаимного расположения валов в сборе с подшипниками) производится при соединенных

76

между собой крышки и корпуса редуктора . Для этого их центрируют двумя штифтами, располагая штифты по диагонали привалочной плоскости крышки и корпуса.

После сборки и установки валов и зубчатых или червячных передач в корпус редуктора, поверхность стыка покрывают щелочным лаком и закрывают крышкой, стягивают болтами или винтами. Около гнезд подшипников чаще всего крепление осуществляют винтами. Винты выбирают с цилиндрической головкой и шестигранным углублением “ под ключ” класса прочности не менее 6.6. Винт заворачивается в резьбовое отверстие в корпусе. Высоту h1 прилива определяют графически, исходя из условия размещения головки винта на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра. Размеры гнезда под головку винта принимают конструктивно. Для крепления фланцевых поверхностей используют болты или в зависимости от конструкции корпуса винты.

|

Fq |

сталь |

l |

сталь |

l |

|

Fq |

|

Fq |

сталь |

l |

сталь |

|

или чугун |

|

Рис. 47. Болтовое или винтовое соединение крышки к корпусу.

Фиксирование крышки относительно корпуса. Крышку фиксируют относительно корпуса штифтами. Штифты предотвращают взаимное смещение корпусных деталей при растачивании отверстий, обеспечивают точное расположение их при повторных сборках. Диаметры штифтов:

dшт = (0,7...0,8)d .

Принимаем dшт по ГОСТ 9464 – 79. Обычно применяют два конических штифта, которые устанавливают по диагонали на срезах фланца.

Конструктивное оформление опорной части корпуса. Места крепления корпуса к раме располагают на возможно большем (но в пределах габарита корпуса) расстоянии друг от друга и оформляют в виде ниш, расположенных по углам корпуса.

dф ≈ 1,25d

h0= 2,5(dф +δ)

Диаметр цековки под головку болта Dц = 2 dф. Глубина цековки 1 мм. Диаметр отверстия под болт d0.

77

Оформление проушин. Для подъема и транспортировки крышки корпуса и редуктора в сборе применяют проушины, отливая их заодно с крышкой. Проушина выполненная в виде ребра с отверстием.

Конструкция люка.

Люк в верхней части крышки редуктора используют не только для залива масла, но и для контроля правильности зацепления и внешнего осмотра зубчатых колес. Размеры его принимают по возможности большими, форму – прямоугольной. Люк закрывают крышкой. При единичном и мелкосерийном производстве применят простейшую конструкцию крышки из стального листа, толщиной δк = 3....4 мм. Под крышкой располагают уплотняющую головку из прокладочного картона толщиной 1 мм или технической резины толщиной 2 мм. Крышки крепят винтами диаметром dз ≈ δ. Принимаем винт по ГОСТ 1491-80.

17. Смазочные устройства и уплотнения

Для смазывания зубчатых передач широко применяют так называемую картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Картерное смазывание применяют при окружной скорости зубчатых колес и червяков до 12,5 м/с. Требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес. Чаще выбирают масло индустриальное.

В коническом редукторе в масляную ванну должно быть погружено колесо на всю ширину b венца hм ≈ b .

Объем масла определяется по чертежу:

Vм = (b0 + hм )LBр

где L – длина внутренней полости редуктора; Вр – ширина внутренней полости редуктора.

Подшипники смазывают тем же маслом, что и детали передач. При картерном смазывании передач подшипники смазывают брызгами масла. При окружной скорости колес v³1 м/с брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее масло попадается в подшипник.

Продукты изнашивания постепенно загрязняют масло, поэтому его периодически меняют. Для замены масла в корпусе предусматривают сливное отверстие, закрываемое пробкой с конической резьбой. Внутри корпуса у самого отверстия предусматривают местное углубление для выхода инструмента, которым обрабатывают отверстие. Чтобы масло из корпуса можно было слить без

78

остатка, дно корпуса выполняют с уклоном 0,5...1,0° в сторону сливного отверстия.

Для регулирования уровня масла в корпусе устанавливают пробку аналогичную пробке для слива масла таким образом, чтобы максимальный уровень масла был на уровне резьбы отверстия.

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а так же для защиты их от попадания извне пыли и влаги.

Манжетные уплотнения широко применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 м/с. Манжета выбирается в зависимости от диаметра вала по ГОСТ 8752–79.

18. Муфты

Муфты предназначены для соединения осей, валов, передачи крутящего момента, управления машинами с помощью муфт осуществляется плавный или мгновенный пуск, остановка привода или отключение привода при перезагруз-

ке /7/.

В зависимости от условий работы и конструктивного разнообразия муфты классифицируются по группам:

1.Глухие втулочные и фланцевые муфты.

2.Компенсирующие муфты применяются для соединения валов с неточно совмещенными осями. К ним относятся упругие муфты и жесткие (кулачковые расширительные, кулачково-дисковые, зубчатые, шарнирные, цепные).

3.Управляемые (сцепные) муфты – соединяют и разъединяют валы во время работы с помощью механизма управления. Это кулачковые, фрикционные муфты.

4.Самоуправляемые муфты – действуют автоматически и предназначены для предохранения привода от перегрузок, передачи момента в одном направлении, ограничения скорости. К этой группе относятся муфты со срезным штифтом, фрикционные предохранительные, кулачковые, шариковые, центробежные и др.

Расчет муфт ведут по моменту с учетом коэффициента режима работы:

Tp=kp T,

где T= ωP – вращающий момент на валу, Н·м; P – мощность, Вт;

ω = π × n – угловая скорость, рад/с; n – частота вращения вала, мин-1.

30

kp – коэффициент режима работы выбирается по табл. 33.

79

|

Таблица 33 |

|

Коэффициент режима работы kp |

|

|

Наименование механизма |

|

kp |

|

|

|

Вентиляторы центробежные, воздуховики, конвейеры ленточные, |

|

1,25…1,5 |

станки металлорежущие непрерывного действия |

|

|

|

|

|

Конвейеры винтовые, скребковые, цепные, станки деревообраба- |

|

1,5…2,0 |

тывающие |

|

|

|

|

|

Станки металлорежущие с возвратно-поступательным движением |

|

1,5…2,5 |

|

|

|

Мельницы шаровые, дробилки, ножницы, краны, компрессоры, |

|

2,0…3,0 |

элеваторы, молоты, подъемники |

|

|

|

|

|

18.1.Муфты глухие

Кглухим муфтам относятся муфты втулочные и муфты жесткие фланцевые. Они обеспечивают постоянное особо точное и надежное соединение соосных

валов с допускаемым смещением осей 0,062…0,005 мм /6/.

18.1.1. Муфта втулочная

Муфты применяются при ограниченных диаметральных габаритах (рис. 48), для соединения валов диаметром менее 100 мм. Несущая способность втулочных муфт ограничена прочностью соединений (штифтовых, шпоночных).

Tp

а)

dø |

d |

D |

T |

Tp |

p |

|

d |

D |

б) |

|

Рис. 48. Глухая муфта:

а) соединение втулки с валом штифтом; б) соединение втулки с валом шпонкой

80