Расчет мех.передач

.pdf

Коэффициент K Hν учитывает внутреннюю динамику нагружения, связанную с ошибками шагов зацепления и погрешностями профилей зубьев колес.

Значения KHν принимают в зависимости от степени точности передачи по нормам плавности, окружной скорости и твердости рабочих поверхностей по таблице 14. K Hν =1,05...1,56.

Коэффициент K Hβ учитывает неравномерность распределения нагрузки по

длине контактных линий, обусловливаемую погрешностями изготовления (погрешностями направления зуба) и упругими деформациями валов.

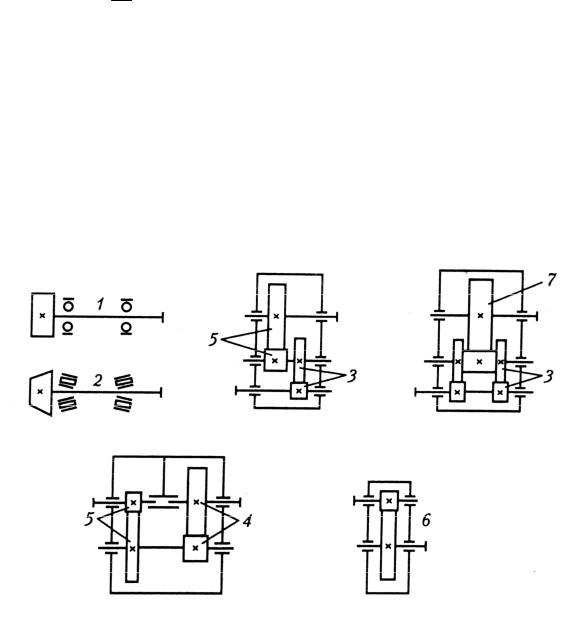

Значение коэффициента K 0 Hβ принимают по табл. 15 в зависимости от ко-

b

эффициента ψ bd = d2 , схемы передачи и твердости зубьев. Так как ширина ко-

1

леса и диаметр шестерни еще не определены, значение коэффициента ψ bd вычисляют ориентировочно:

ψ bd = 0,5ψ bа (u ± 1) .

Коэффициент K Hβ определяют по формуле:

K Hβ = 1 + (K 0 Hβ − 1)K Hw ,

где KHw – коэффициент, учитывающий приработку зубьев, его значения находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью (табл. 16).

Рис. 13. Схемы передач редукторов

31

Коэффициент K Hα определяют по формуле

K Hα = 1 + (K 0 Hα − 1)KHw ,

где KHw – коэффициент, значение которого находят в таблиц 16, для колеса с меньшей твердостью.

Начальное значение коэффициента K 0 Hα распределения нагрузки между зубьями в связи с погрешностями изготовления (погрешностями шага зацепления и направления зуба) определяют в зависимости от степени точности (nст = 5, 6, 7, 8, 9) по нормам плавности:

для прямозубых передач

K 0 Hα =1+0,06(nст – 5), при 1≤ K 0 Hα ≤1,25.

для косозубых передач

K 0 Hα =1+А(nст – 5), при 1≤ K 0 Hα ≤1,6.

где А = 0,15 — для зубчатых колес с твердостью H1 и H2 > 350 НВ и А = 0,25

при H1 и H2< 350 НВ или H1> 350 НВ и H2< 350 НВ.

Вычисленное значение межосевого расстояния округляют до ближайшего числа, кратного пяти, или по ряду размеров Ra 40. При крупносерийном производстве редукторов aω, округляют до ближайшего стандартного значения: 50;

63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 260; 280; 300; 320; 340;

360; 380; 400 мм.

Предварительные основные размеры колеса: делительный диаметр

d2= 2aωu/(u ± 1);

ширина:

b2 = ψ bа aω.

Ширину колеса после вычисления округляют в ближайшую сторону до стандартного числа.

Коэффициент нагрузки при расчете по напряжению изгиба

КF = K Fν K Fβ K Fα .

где K Fν – коэффициент учитывает внутреннюю динамику нагружения, связан-

ную прежде всего с ошибками шагов зацепления шестерни и колеса, значения Таблица 15

Значения коэффициента |

K 0 Hβ |

в зависимости от |

ψ bd |

и схемы передач |

|

|||||||||

|

|

|

|

|||||||||||

ψ bd |

Твердость на поверхно- |

Значения K 0 Hβ для схемы передачи по рис. 13 |

||||||||||||

сти зубьев колеса |

|

|

1 |

|

2 |

3 |

|

4 |

|

5 |

6 |

|

7 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,4 |

< 350 НВ |

|

1,17 |

|

1,12 |

1,05 |

|

1,03 |

|

1,02 |

1,02 |

|

1,01 |

|

> 350 НВ |

|

1,43 |

|

1,24 |

1,11 |

|

1,08 |

|

1,05 |

1,02 |

|

1,01 |

||

|

|

|

|

|

|

|||||||||

0,6 |

< 350 НВ |

|

1,27 |

|

1,18 |

1,08 |

|

1,05 |

|

1,04 |

1,03 |

|

1,02 |

|

> 350 НВ |

|

|

1,43 |

1,20 |

|

1,13 |

|

1,08 |

1,05 |

|

1,02 |

|||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

Окончание табл. 15

ψ bd |

Твердость на поверхно- |

Значения K 0 Hβ для схемы передачи по рис. 13 |

||||||||

сти зубьев колеса |

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

||

0,8 |

< 350 НВ |

1,45 |

1,27 |

1,12 |

1,08 |

1,05 |

1,03 |

1,02 |

||

> 350 |

НВ |

1,28 |

1,20 |

1,13 |

1,07 |

1,04 |

||||

|

|

|

||||||||

1,0 |

< 350 НВ |

– |

– |

1,15 |

1,10 |

1,07 |

1,04 |

1,02 |

||

> 350 |

НВ |

1,38 |

1,27 |

1,18 |

1,11 |

1,06 |

||||

|

|

|

||||||||

1,2 |

< 350 НВ |

– |

– |

1,18 |

1,13 |

1,08 |

1,06 |

1,03 |

||

> 350 |

НВ |

1,48 |

1,34 |

1,25 |

1,15 |

1,08 |

||||

|

|

|

||||||||

1,4 |

< 350 НВ |

– |

– |

1,23 |

1,17 |

1,12 |

1,08 |

1,04 |

||

> 350 |

НВ |

1,42 |

1,31 |

1,20 |

1,12 |

|||||

|

|

|

|

|||||||

1,6 |

< 350 НВ |

– |

– |

1,28 |

1,20 |

1,15 |

1,11 |

1,06 |

||

> 350 |

НВ |

1,26 |

1,16 |

|||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 16 |

||

Значения коэффициента КНw в зависимости от скорости и твердости колес

Твердость |

|

|

Значения КНw при v, м/с |

|

|||

на поверхности |

|

|

|

||||

|

|

|

|

|

|

|

|

|

1 |

3 |

5 |

8 |

10 |

15 |

|

зубьев |

|

||||||

|

|

|

|

|

|

|

|

200 НВ |

|

0,19 |

0,20 |

0,22 |

0,27 |

0,32 |

0,54 |

250 НВ |

|

0,26 |

0,28 |

0,32 |

0,39 |

0,45 |

0,67 |

300 НВ |

|

0,35 |

0,37 |

0,41 |

0,50 |

0,58 |

0,87 |

350 НВ |

|

0,45 |

0,46 |

0,53 |

0,64 |

0,73 |

1,00 |

43HRC |

|

0,53 |

0,57 |

0,63 |

0,78 |

0,91 |

1,00 |

47HRC |

|

0,63 |

0,70 |

0,78 |

0,98 |

1,00 |

1,00 |

51HRC |

|

0,71 |

0,90 |

1,00 |

1,00 |

1,00 |

1,00 |

60HRC |

|

0,80 |

0,90 |

1,00 |

1,00 |

1,00 |

1,00 |

|

|

|

|

|

|

|

|

коэффициента K Fν |

принимают по табл. 17 в зависимости от степени точно- |

||||||

сти по нормам плавности, окружной скорости и твердости рабочих поверхностей;

K Fβ – коэффициент, учитывающий неравномерность распределения напряжения у основания зуба по ширине зубчатого венца, оценивают по формуле

K Fβ = 0,18+0,82 K 0 Hβ ;

K Fα – коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями, определяют так же, как при расчетах на контактную прочность: K Fα = K 0 Hα .

33

Таблица 17 Значения коэффициента KFv в зависимости от скорости и твердости колес

Степень точ- |

Твердость на |

|

Значения ,KFv при v м/с |

|

|

|

|||

поверхности |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|||

ности по |

зубьев |

1 |

3 |

5 |

8 |

10 |

|||

ГОСТ 1643-81 |

|||||||||

колеса |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

> 350 НВ |

1,02 |

1,06 |

1,10 |

1,16 |

1,20 |

|||

|

|

||||||||

|

|

|

|

1,06 |

|

|

|

||

6 |

|

1,01 |

1,03 |

1,06 |

1,08 |

||||

|

|

||||||||

|

< 350 НВ |

1,06 |

1,18 |

1,32 |

1,50 |

1,64 |

|||

|

1,03 |

1,09 |

1,13 |

1,20 |

1,26 |

||||

|

|

||||||||

|

> 350 НВ |

1,02 |

1,06 |

1,12 |

1,19 |

1,25 |

|||

|

1,01 |

1,03 |

1,05 |

1,08 |

1,10 |

||||

7 |

|

||||||||

< 350 НВ |

1,08 |

1,24 |

1,40 |

1,64 |

1,80 |

||||

|

|||||||||

|

1,03 |

1,09 |

1,16 |

1,25 |

1,32 |

||||

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

> 350 НВ |

1,03 |

1,09 |

1,15 |

1,24 |

1,30 |

|||

8 |

1,01 |

1,03 |

1,06 |

1,09 |

1,12 |

||||

|

|||||||||

< 350 НВ |

1,10 |

1,30 |

1,48 |

1,77 |

1,96 |

||||

|

|||||||||

|

1,04 |

1,12 |

1,19 |

1,30 |

1,38 |

||||

|

|

||||||||

|

> 350 НВ |

1,03 |

1,09 |

1,17 |

1,28 |

1,35 |

|||

|

1,01 |

1,03 |

1,07 |

1,11 |

1,14 |

||||

9 |

|

||||||||

< 350 НВ |

1,11 |

1,33 |

1,56 |

1,90 |

|

– |

|

||

|

|

||||||||

|

1,04 |

1,12 |

1,22 |

1,36 |

1,45 |

||||

|

|

||||||||

Примечание. В числителе приведены значения для прямозубых, в знаменателе – для косозубых зубчатых колес.

В связи с менее благоприятным влиянием приработки на изгибную прочность, чем на контактную, и более тяжелыми последствиями из-за неточности при определении напряжений изгиба приработку зубьев при вычислении коэф-

фициентов K Fβ и K Fα не учитывают.

Модуль передачи определяется из условия не подрезания зубьев у основания

mmax = |

2aω |

|

|

. |

|

17(u ± 1) |

||

Или m=(0,01...0,02) aω .

Из полученного диапазона mmin ... mmax модулей принимают среднее значение, согласуя его со стандартным (первый ряд следует предпочитать второму):

Ряд 1, мм |

..........1,0; |

1,25; 1,5; 2,0; 2,5; 3,0; |

4,0; |

5,0; |

6,0; |

8,0; |

Ряд 2, мм .......... |

1,125; |

1,375; 1,75; 2,25; 2,75; |

3,5; |

4,5; |

5,5; |

7,0; |

34

Суммарное число зубьев

zs = 2aω cos β / m.

Для прямозубых передач zs = 2aω / m.

Полученное значение zs округляют в меньшую сторону до целого числа и определяют действительное значение угла β наклона зуба:

|

β=arccos[ zs m/ 2aω . |

|

|

|

|||

Для косозубых колес β = 8...20°, для шевронных – |

β= 25...40°. |

||||||

Число зубьев шестерни и колеса. Число зубьев шестерни |

|||||||

|

z = |

zs |

³ z |

|

|

|

|

|

|

|

|

|

|

||

|

1 |

u ± 1 |

min |

|

|

|

|

|

|

|

|

|

|

||

Значение z1 |

округляют в большую сторону до целого числа. Для прямозу- |

||||||

бых колес z |

= 17; для косозубых и шевронных |

z |

|

= 17соs3β. |

|||

1min |

|

|

|

|

1min |

|

|

При z1 < 17 значения модуля можно изменить на меньшее ближайшее из ря-

да 1 или 2.

Число зубьев колеса внешнего зацепления z2 = zs - z1 . Внутреннего зацепления z2 = zs + z1 .

Фактическое передаточное число uф = z2 . z1

Фактические значения передаточных чисел не должны отличаться от номинальных более чем на: 3% для одноступенчатых, 4 % – для двухступенчатых и 5 % – для многоступенчатых редукторов.

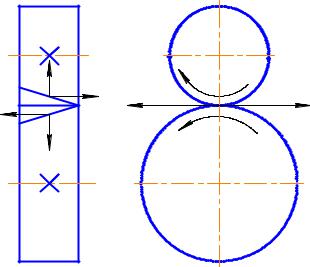

Диаметры колес (рис. 14). Делительные диаметры d

шестерни ................................................................. |

d |

|

= |

z1m |

; |

1 |

cos β |

||||

|

|

|

|

|

|

колеса внешнего зацепления ............................... |

d 2 |

|

= 2aω − d1 ; |

||

колеса внутреннего зацепления ......................... |

d 2 |

= 2aω + d1 . |

|||

Диаметры d a и d f окружностей вершин и впадин зубьев колес внешнего

зацепления: |

= d1 + 2m ; |

|

|

= d1 − 2,5m |

|

d a1 |

d f 1 |

||||

d a 2 = d 2 |

+ 2m ; |

d f 2 |

= d 2 − 2,5m . |

||

колес внутреннего зацепления |

= d1 + 2m ; d f 1 |

= d1 − 2,5m ; |

|||

da1 |

|||||

d a 2 = d 2 |

− 2m ; d f 2 |

= d 2 + 2,5m . |

|||

а – делительное межосевое расстояние а = d1 + d 2 .

2

35

После проведенных расчетов выполнить эскизы шестерни и колеса.

Рис. 14. Параметры цилиндрического колеса

Пример выполнения цилиндрического колеса в приложении 15.

7.3. Проверка зубьев колес по контактным напряжениям

Расчетное значение контактного напряжения

σ H |

= |

|

Z |

σ |

|

K T (u ± 1) |

3 |

≤ [σ ]H |

|

|

H 1 Ф |

|

|||||

|

|

|

|

|

|

|||

|

|

|

aω |

b2uФ |

|

|

||

где Zσ = 9600 для прямозубых и Zσ = 8400 для косозубых передач, МПа. |

||||||||

Если расчетное напряжение σ H |

меньше допускаемого [σ ]H в пределах |

|||||||

15...20 % или σ H больше [σ ]H |

|

в пределах 5 %, то ранее принятые параметры |

||||||

передачи принимают за окончательные. В противном случае необходим пересчет.

Силы в зацеплении (рис. 14):

В цилиндрической прямозубой передаче в зацеплении возникают силы. а) окружные

Ft = Ft |

|

= |

2T2 |

= |

2T1 |

, Н, |

|

|

|

|

|||||

1 |

2 |

|

d |

2 d1 |

|||

|

|

|

|

|

|

||

где T1 , T2 – вращающие моменты на валу шестерни и колеса, Н×м.

Т = ωP , Н×м,

где P – мощность, кВт;

ω – угловая скорость соответствующего вала, рад/с.

36

б) радиальные

Fr1 = Fr2 = Ft tgα .

в) осевые

в цилиндрической прямозубой передаче осевые силы Fa1 = Fa2 = 0 .

Силы в зацеплении косозубой цилиндрической передачи.

Схемы сил в цилиндрической косозубой передачи в зависимости от направления вращения ведущего звена и угла наклона зуба представлены на рис. 15. За точку приложения сил принимают полюс зацепления в средней плоскости колеса /4,8/.

Направление вращения выбирают в соответствии с направление вращения приводного вала рабочей машины, если привод реверсивный, то направление вращения ведущего вала (вала двигателя), можно выбирать произвольно.

Fr1 |

Fa1 |

F |

Ft1 |

|

Fa2 |

||||

|

t2 |

|

||

|

Fr2 |

|

|

Рис. 15. Схемы сил в зацеплении косозубой цилиндрической передачи

Силы в цилиндрической косозубой передаче по величине равны, по направлению противоположно направлены.

В полюсе зацепления в цилиндрической косозубой передаче возникают силы:

а) окружные

|

|

|

F = F = |

2T2 |

= |

2T1 |

, Н, |

|||||

|

|

|

|

|

|

|||||||

|

|

|

t |

t |

2 |

|

d 2 |

|

d1 |

|||

|

|

|

1 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|||||

где Т2 – |

момент на валу колеса; |

|

|

|

|

|

|

|

|

|||

Т1 – |

момент на валу шестерни; |

|

|

|

|

|

|

|

||||

d2 – |

диаметр делительной окружности колеса; |

|||||||||||

d – |

шестерни. |

|

|

|

|

tgα |

|

|

|

|||

б) радиальные |

F |

= F |

= F |

, Н, |

||||||||

|

|

|

||||||||||

r |

r |

|

t |

|||||||||

|

|

1 |

2 |

|

|

cosβ |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

где β – |

угол наклона зуба. |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

37 |

|

|

|

|

||

в) осевые |

Fa = Fa |

= Ft tgβ , Н. |

|

1 |

2 |

Проверка зубьев колес по напряжениям изгиба. Расчетное напряжение изгиба: в зубьях колеса

σ F2 = |

K F Ft |

YFS 2Yβ Yε ≤ [σ ]F2 |

|||

|

|||||

|

b2 m |

|

|

||

в зубьях шестерни |

|

|

|

|

|

σ F |

= σ F |

YFS 1 |

≤ [σ ]F |

||

YFS 2 |

|||||

1 |

2 |

1 |

|||

Значения коэффициента YFS учитывающего форму зуба и концентрацию на-

пряжений, в зависимости от приведенного числа зубьев и коэффициента смещения для внешнего зацепления принимают по табл. 18.

Для внутреннего зацепления:

z............................ |

40 |

|

50 |

|

63 |

|

|

71 |

|

|

||||

YFS .......................... |

4,02 |

|

3,88 |

|

3,8 |

|

3,75 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 18 |

||

|

|

Значения коэффициента YFS в зависимости от числа зубьев и |

|

|||||||||||

|

|

|

|

коэффициента смещения |

|

|

|

|

||||||

z |

|

|

|

Значения YFS при коэффициенте х смещения инструмента |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

–0,6 |

|

–0,4 |

|

–0,2 |

|

0 |

|

+0,2 |

|

+0,4 |

|

+0,6 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

– |

|

– |

|

– |

|

– |

|

– |

|

3,67 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

– |

|

– |

|

– |

|

– |

|

4,00 |

|

3,62 |

|

3,30 |

17 |

|

– |

|

– |

|

– |

|

4,30 |

|

3,89 |

|

3,58 |

|

3,32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

– |

|

– |

|

– |

|

4,08 |

|

3,78 |

|

3,56 |

|

3,34 |

25 |

|

– |

|

– |

|

4,22 |

|

3,91 |

|

3,70 |

|

3,52 |

|

3,37 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

– |

|

4,38 |

|

4,02 |

|

3,80 |

|

3,64 |

|

3,51 |

|

3,40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

4,37 |

|

4,06 |

|

3,86 |

|

3,70 |

|

3,60 |

|

3,51 |

|

3,42 |

60 |

|

3,98 |

|

3,80 |

|

3,70 |

|

3,62 |

|

3,57 |

|

3,52 |

|

3,46 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

3,80 |

|

3,71 |

|

3,63 |

|

3,60 |

|

3,57 |

|

3,53 |

|

3,49 |

100 |

|

3,71 |

|

3,66 |

|

3,62 |

|

3,59 |

|

3,58 |

|

3,53 |

|

3,51 |

|

|

|

|

|

|

|

|

|||||||

Значение коэффициента Yβ , учитывающего угол наклона зуба в косозубой |

||||||||||||||

передаче, вычисляют по формуле (β в градусах): |

|

|

|

|

|

|||||||||

Yβ =1– β/100; при условии Yβ |

>0,7. |

|

|

|

|

|

|

|

|

|||||

Yε – |

коэффициент, учитывающий перекрытие зубьев. |

|

|

|

|

|||||||||

Для прямозубых передач: Yβ = 1; Yε |

= 1 – при степени точности 8, 9; |

|

||||||||||||

Yε = 0,8 – при степени точности 5...7. |

Для косозубых передач Yε = 0,65. |

|||||||||||||

|

|

|

|

|

|

38 |

|

|

|

|

|

|

|

|

8. Расчетчервячныхпередач

Исходные данные: Т2 – вращающий момент на колесе, Н×м; n2 – частота вращения колеса, мин–1 ; и – передаточное число; Lh – время работы передачи (ресурс), ч.

8.1.Выбор материалов червяка и колеса

Для червяка применяют те же марки сталей, что и для зубчатых колес. С целью получения высоких качественных показателей передачи применяют закалку до твердости >45 НRС, шлифование и полирование витков червяка. Наиболее технологичными являются эвольвентные червяки, а перспективными – нелинейчатые: образованные конусом или тором.

Таблица 19 Материалы червячного колеса в зависимости от скорости скольжения

Группа |

Материал |

Способ |

σв, МПа |

σт, МПа |

|

отливки |

|||||

|

|

|

|

|

БрО10Н1Ф1 |

ц |

285 |

165 |

I |

ϑск ≤ 25 м/с |

|

|

|

|

БрО10Ф1 |

к |

245 |

195 |

|

ϑск ≤ 12 м/с |

п |

215 |

135 |

|

БрО5Ц5С5 |

к |

200 |

90 |

|

ϑск ≤ 8 м/с |

п |

145 |

80 |

|

БрА10Ж4Н4 |

ц |

700 |

460 |

II |

ϑск ≤ 5 м/с |

к |

650 |

430 |

|

БрА10Ж3Мц1,5 |

к |

550 |

360 |

|

ϑск ≤ 5 м/с |

п |

450 |

300 |

|

БрА9ЖЗЛ |

ц |

500 |

200 |

|

ϑск ≤ 5 м/с |

к |

490 |

195 |

|

|

п |

390 |

195 |

|

ЛАЖМц66-6-3-2 |

ц |

500 |

330 |

|

ϑск ≤ 4 м/с |

к |

450 |

295 |

|

|

п |

400 |

260 |

III |

CЧ15 |

п |

σ=320 МПа |

|

|

CЧ20 ϑск ≤ 2 м/с |

п |

σ=360 МПа |

|

Примечание. Способы отливки: ц – |

центробежный; к – в кокиль; п – |

в песок |

||

(при единичном производстве).

Рабочие поверхности витков нелинейчатых червяков шлифуют с высокой точностью конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность /2, 3/.

Термообработку улучшение с твердостью < 350 НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы. Область применения таких передач с архимедовыми червяками сокращается.

39

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

Материалы зубчатых венцов червячных колес (табл.19) по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам:

Группа |

I |

– |

оловянные бронзы; применяют при скорости скольжения |

υск >5 м/с. |

|

|

|

Группа II – |

безоловянные бронзы и латуни; применяют при скорости сколь- |

||

жения ϑск |

= 2...5 м/с. |

||

Группа III |

– |

мягкие серые чугуны; применяют при скорости скольжения |

|

ϑск < 2 м/с и ручных приводах.

Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с

ϑск = 0,45×10−3 п2 u3  T2 .

T2 .

8.1.1. Допускаемые напряжения.

Допускаемые контактные напряжения для групп материалов:

I Группа. Для оловянистых бронз (БрО10Н1Ф1,БрО10Ф1) допускаемое напряжение [σ]Но (МПа) при числе циклов перемены напряжений, равном 107:

[σ ]H 0 = (0,75...0,9)σ в

Коэффициент 0,9 – для червяков с твердыми ( Н ³ 45НRC ) шлифованными и полированными витками, 0,75 – для червяков при твердости < 350 НВ; σв - временное сопротивление для бронзы при растяжении принимают по табл. 19.

Коэффициент долговечности K HL = 8  107

107  N HE , при условии K HL £ 1,15 . Здесь N HE = K HE N k – эквивалентное число циклов нагружения зубьев червячного коле-

N HE , при условии K HL £ 1,15 . Здесь N HE = K HE N k – эквивалентное число циклов нагружения зубьев червячного коле-

са за весь срок службы передачи. ЕслиN HE > 25 ×107 , то принимают N HE = 25 ×107 . Суммарное число циклов перемены напряжений:

N k = 60n2 Lh ,

где Lh – время работы передачи, ч.

При задании режима нагружения циклограммой моментов коэффициент K HE эквивалентности вычисляют по формуле

|

|

T |

4 |

n |

L |

hi |

|

|

K HE = ∑ |

i |

|

i |

|

, |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

i Tmax |

nLh |

|||||

где Ti , ni , Lhi |

– вращающий момент на i-й ступени нагружения, соответствую- |

||||||

щие ему частота вращения вала и продолжительность действия; |

|||||||

Тmax , n – |

наибольший момент из длительно действующих (номинальный) и |

||||||

соответствующая ему частота вращения. |

|

|

|

|

|

||

40